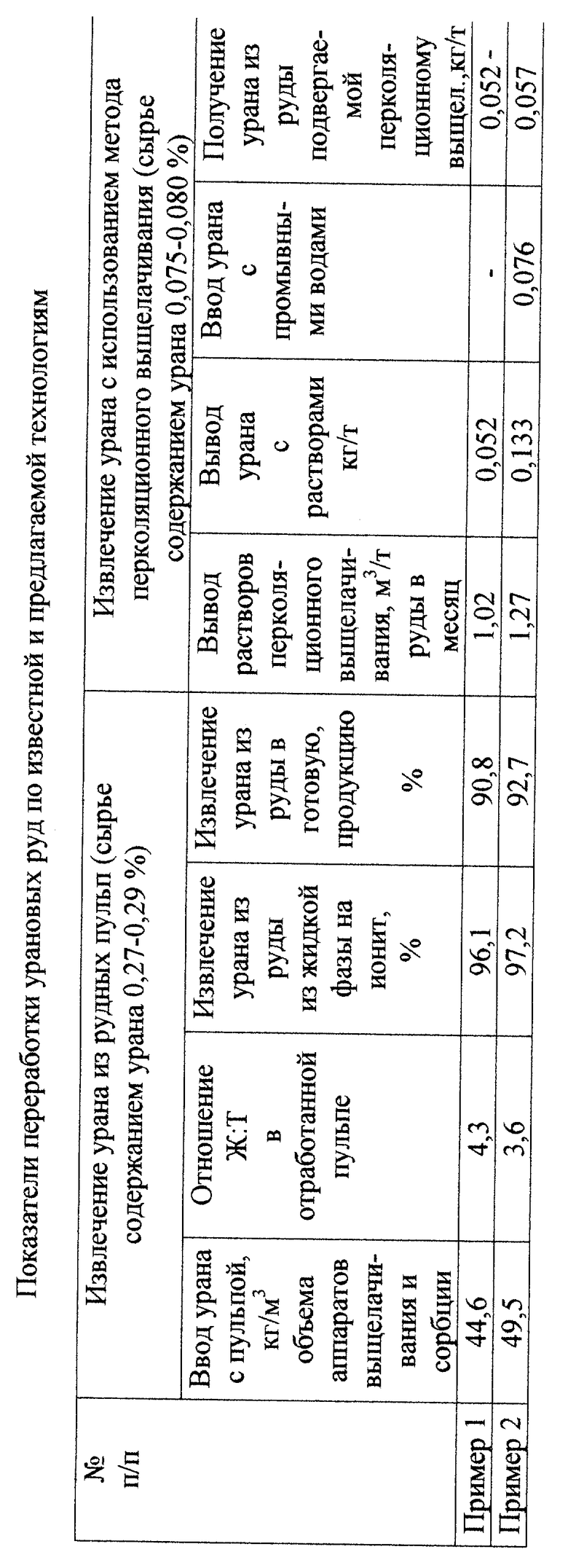

Изобретение относится к области переработки ураносодержащего сырья и может быть использовано при извлечении металлов и руд.

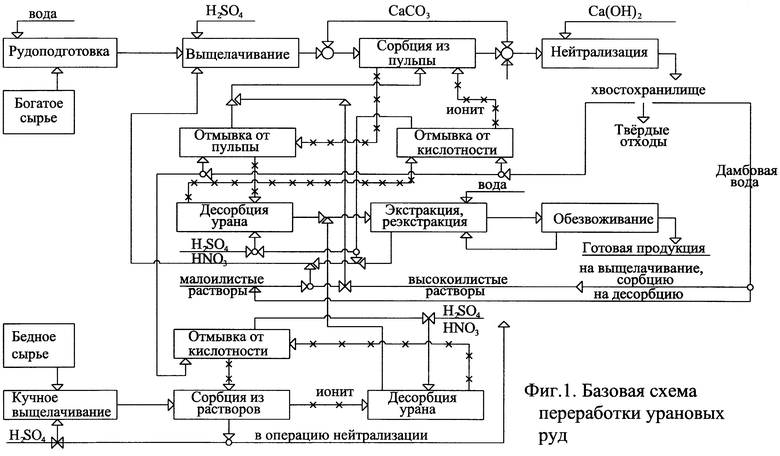

Известен способ переработки урановых руд, включающий кислотное агитационное выщелачивание и сорбцию урана из пульп ионитом, вывод из пульпы и отмывку от нее насыщенного ионита, десорбцию урана, отмывку отдесорбированного ионита от избыточной кислотности и ввод отдесорбированного ионита на сорбцию урана, экстракцию урана из элюатов десорбции, реэкстракцию и обезвоживание осадка (Громов Б.В. Введение в химическую технологию урана - М., Атомиздат, 1978, с.146 -148, с.195). К его недостаткам относится неизбежное обводнение пульпового процесса промывными ураносодержащими водами, которые необходимо утилизировать, что является одним из факторов, сдерживающих производительность схемы и обуславливающих снижение извлечения урана.

Известен также способ переработки урановых руд, включающий кислотное перколяционное выщелачивание и сорбцию урана из растворов, десорбцию урана с насыщенного ионита и осаждение химического концентрата из элюатов десорбции (Громов Б. В. Введение в химическую технологию урана. - М.: Атомиздаг, 1978, с.72, с.108-112). Его недостатком является низкое качество конечной продукции.

Наиболее близким, принятым за прототип, является способ переработки урановых руд, включающий кислотное агитационное выщелачивание богатого сырья и сорбцию урана из пульп, кислотное перколяционное выщелачивание бедного сырья и сорбцию урана из растворов, десорбцию урана с ионита насыщенного из пульп и ионита насыщенного из растворов, смешение полученных десорбатов, экстракцию из них урана, реэкстракцию и обезвоживание осадка (Литвиненко В.Г., Телятников В.А. Технический прогресс на объектах рудоперерабатывающего комплекса // Горный вестник,1998, 3, с.29-31).

Данный известный способ обеспечивает высокое качество конечной продукции, к его недостаткам относятся пониженная производительность и недостаточная эффективность извлечения урана из сырья.

Рассматриваемая известная технология является комбинированной, объединяющей пультовой и перколяционный процессы обработки сырья на стадии экстракционного извлечения урана из элюатов десорбции. Смешение десорбатов до проведения операции экстракции позволяет усреднить их по качественным параметрам (содержанию нитрат-ионов, урана, концентрациям ряда примесей), что обеспечивает получение высококондиционной продукции. Тем не менее возможности и преимущества взаимоувязки пультового и перколяционного процессов в полной мере не использованы.

Эксплуатация промышленных гидрометаллургических схем переработки урановых руд неизбежно предполагает образование и утилизацию оборотных растворов, а также промывных, ураносодержащих, преимущественно кислых вод. Воды отмывки отдесорбированного ионита от избыточной кислотности и маточники экстракции, как правило, направляют в операцию агитационного выщелачивания урана и на приготовление десорбирующих растворов, где используют вместо серной и азотной кислот. Воды отмывки насыщенного ионита от пульпы, относящиеся к высокоилистым, подают на сорбцию урана из пульп. Ураносодержащие растворы, образующиеся при обработке дренажных систем, гидроуборке оборудования и т.п. , также утилизируют в пультовом процессе - на переделах выщелачивания и сорбции. При этом образование основных объемов промывных вод приходится на операции отмывки ионита от пульпы и избыточной кислотности. Их утилизация на переделах выщелачивания и сорбции урана из пульп приводит к разубоживанию рудных суспензий, сокращению времени их пребывания на стадиях обработки пульпы и в конечном итоге к снижению эффективности извлечения урана, падению производительности рассматриваемой технологии.

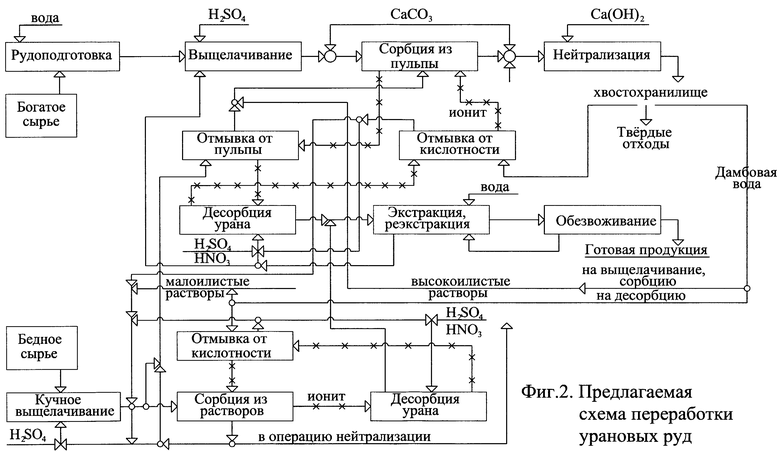

Предложен способ переработки урановых руд, включающий кислотное агитационное выщелачивание богатого сырья и сорбцию урана из пульп, вывод из пульпы и отмывку от нее насыщенного ионита, десорбцию урана, отмывку отдесорбированного ионита от избыточной кислотности, ввод отдесорбированного ионита на сорбцию урана, кислотное перколяционное выщелачивание урана из бедного сырья, сорбцию урана из растворов, десорбцию урана с ионита насыщенного из растворов, экстракцию урана из элюатов, полученных при его десорбции с ионитов насыщенных из пульп и растворов, реэкстракцию урана и обезвоживание осадка, отличающийся тем, что для орошения руды, подвергаемой перколяционному выщелачиванию, используют воды отмывки ионита от избыточной кислотности; на отмывку ионита от пульпы подают растворы перколяционного выщелачивания урана или маточники сорбции урана из растворов.

Техническим результатом предложенной технологии является повышение производительности и эффективности извлечения урана из рудного сырья. Исключение подачи вод отмывки отдесорбированного ионита от избыточной кислотности в перерабатываемую пульпу позволяет снизить ее обводнение и соответственно обеспечивает увеличение времени обработки сырья на стадиях сорбции, повышая степень извлечения урана ионитом. Использование данных вод в качестве растворов орошения руды, подвергаемой перколяционному выщелачиванию, позволяет эффективно утилизировать содержащуюся в них кислоту и интенсифицировать перколяционный процесс перевода урана в раствор. Аналогичный эффект достигается и при исключении подачи в пульпу и использовании в качестве растворов орошения вод обработки дренажных систем, сборников сливов, гидроуборки оборудования и других кислых растворов передела десорбции урана.

Вывод поданных на орошение руды кислых вод передела десорбции, основной объем которых составляют растворы отмывки отдесорбированного ионита от кислотности, может осуществляться через узел сорбции урана из растворов в виде маточников сорбции - в операцию нейтрализации, либо на отмывку ионита от пульпы взамен дамбовой воды. В последнем случае также эффективно могут быть использованы и растворы перколяционного выщелачивания урана. Таким образом, количество поданных на орошение руды промывных вод выводится из процесса перколяционной обработки сырья в виде маточников сорбции либо в виде растворов перколяционного выщелачивания.

В целом предлагаемая технология извлечения урана из сырья позволяет снизить обводнение пульпового процесса, интенсифицировать процесс перколяционного выщелачивания урана и в совокупности увеличить производительность переработки руд и повысить извлечение урана в готовую продукцию. Далее приводятся примеры ведения процессов переработки урановых руд по известной и предлагаемой технологиям. Технологическая цепочка извлечения урана из богатого и бедного сырья по известному способу приведена на схеме фиг.1.

В период проведения опытно-промышленных испытаний в переработку поступала рудная шихта, в которой силикатные вмещающие уран породы были представлены трахидацитами, андезито-базальтами, фельзитами, конгломератами и гранитами; минералы ценного компонента - настураном, коффинитом, урановой чернью, браннеритом, уранофаном и уранотилом.

Руду, содержащую свыше 0,25% урана, измельчали с получением пульпы, ее выщелачивание осуществляли в пачуках серной кислотой в присутствии диоксида марганца при рН 2,2-2,4; ОВП 480-520 мВ; температуре 60-65oС. Сорбцию урана проводили в десять ступеней, с противотоком ионита и пульпы. Содержание сорбента в аппаратах составляло 9-10 об.%. Насыщенный ураном ионит выводили из головного, по ходу пульпы пачука сорбции, промывали дамбовой водой в колонных аппаратах и направляли на десорбцию, последнюю осуществляли серно-азотнокислыми растворами. Отдесорбированный ионит отмывали от избыточной кислотности дамбовой водой и подавали в хвостовой, по ходу пульпы аппарат сорбции. Воды отмывки ионита от избыточной кислотности направляли на выщелачивание урана из пульп и на приготовление десорбирующих растворов.

Перколяционное (кучное) выщелачивание сырья, содержащего менее 0,1% урана, осуществляли путем о рошения сернокислыми растворами крупнокусковой руды, уложенной в штабель. Концентрацию серной кислоты в растворах орошения поддерживали 1-3 г/дм3 с тем, чтобы рН растворов перколяционного выщелачивания урана составляла 1,7-2,2. Сорбцию урана из них проводили в аппаратах с зажатым слоем ионига, маточники сорбции доукрепляли по серной кислоте и направляли на орошение руды. Десорбцию урана с ионита насыщенного из растворов осуществляли серно-азотнокислыми растворами, отмывку отдесорбированного ионига от избыточной кислотности вели дамбовой водой.

Элюаты десорбции урана с ионитов насыщенных из пульп и растворов объединяли и направляли на экстракцию органической смесью. Реэкстракцию урана проводили растворами углеаммонийных солей, осадок обезвоживали на барабанных вакуум-фильтрах, полученные кристаллы уранилтрикарбоната аммония являлись конечной продукцией рассматриваемой схемы переработки руд. Показатели опытно-промышленных испытаний по известному способу представлены в таблице примером 1.

Основным отличием предлагаемой технологии, схема которой представлена на фиг. 2, являлось то, что для руды, подвергаемой перколяционному выщелачиванию, использовали кислые промывные воды передела десорбции урана, преимущественно воды отмывки отдесорбированного ионита от избыточной кислотности. На операцию отмывки ионита от пульпы взамен дамбовой воды направляли растворы перколяционного выщелачивания урана. Аналогичные результаты были получены при использовании для отмывки ионита от пульпы маточников сорбции урана из растворов. Показатели данной технологии представлены в таблице примером 2.

Как видно, из приведенных табличных данных, предлагаемая технология обеспечила по сравнению с известной повышение извлечения урана в готовую продукцию из рудных пульп с 90,8 до 92,7% при одновременном увеличении производительности на 4,9 кг урана/м3 объема используемых аппаратов выщелачивания-сорбции и увеличении выпуска металла из руды, подвергаемой перколяционному выщелачиванию, с 0,052 до 0,057 кг/т.

В целом представленные материалы показывают, что предлагаемый способ по сравнению с известным позволяет повысить извлечение урана в готовую продукцию и обеспечить рост производительности по переработке рудного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2000 |

|

RU2200204C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2000 |

|

RU2176280C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2000 |

|

RU2205885C2 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 1999 |

|

RU2159215C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУДНЫХ ПУЛЬП | 2003 |

|

RU2265072C2 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 1995 |

|

RU2094512C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ПРИ ПЕРЕРАБОТКЕ УРАНОВЫХ РУД | 1999 |

|

RU2179195C2 |

| СПОСОБ ВСКРЫТИЯ УРАНОВЫХ РУД | 1998 |

|

RU2154121C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2002 |

|

RU2243276C2 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2002 |

|

RU2239668C2 |

Изобретение относится к извлечению металлов из руд, в частности к переработке урановых руд. Руду перерабатывают, осуществляя кислотное агитационное выщелачивание богатого сырья и сорбцию урана из пульп, вывод из пульпы и отмывку от нее насыщенного ионита. Проводят десорбцию урана, отмывку отдесорбированного ионита от избыточной кислотности, ввод отдесорбированного ионита на сорбцию урана, кислотное перколяционное выщелачивание урана из бедного сырья, сорбцию урана из растворов, десорбцию урана с ионита, насыщенного из растворов, экстракцию урана из элюатов, полученных при его десорбции с ионитов, насыщенных из пульп и растворов, реэкстракцию урана и обезвоживание осадка. При этом воды отмывки ионита от избыточной кислотности используют для орошения руды, подвергаемой перколяционному выщелачиванию, а на отмывку ионита от пульпы подают растворы перколяционного выщелачивания урана или маточники сорбции урана из растворов. Способ позволяет увеличить производительность и повысить эффективность извлечения урана из рудного сырья. 1 з.п. ф-лы, 2 ил., 1 табл.

| ЛИТВИНЕНКО В.Г | |||

| и др | |||

| Технический прогресс на объектах рудоперерабатывающего комплекса | |||

| Горный вестник | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| Способ колличественного извлечения плутония и урана из растворов | 1972 |

|

SU403330A1 |

| US 4560538, 24.12.1985 | |||

| 0 |

|

SU206164A1 | |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2002-11-10—Публикация

2000-01-11—Подача