Изобретение относится к области гидрометаллургической переработки ураносодержащего сырья и может быть использовано при кислотном агитационном вскрытии руд.

Известен способ вскрытия урановых руд, включающий их дробление, мокрое измельчение с получением пульпы и кислотное выщелачивание в присутствии диоксида марганца в области pH 2,2 - 4,2 (патент РФ N 2094512, зарегистрирован 27.10.1997). Существенным недостатком данной технологии является высокий расход вводимого окислителя - 10 кг/т.

Наиболее близким, принятым за прототип является способ гидрометаллургической переработки руд, включающий дробление сырья, мокрое измельчение с получением пульпы, деление ее на две части в весовом соотношении 20-50:50-80, выщелачивание железа в меньшей из них при pH 1,5-2,5 в течение 1-4 часов, смешение кислой и исходной суспензии, окисление железа в объединенной массе пульпы кислородом воздуха с последующим кислотным переводом ценного компонента (например урана) в раствор (авторское свидетельство СССР N 793942 от 19.02.1979).

К недостаткам данного известного способа относится значительный расход серной кислоты и низкая эффективность использования содержащегося в руде железа. Первое обусловлено тем, что перевод урана в раствор в рассматриваемой технологии, с применением выщелоченного и окисленного рудного железа, возможен лишь при высокой кислотности жидкой фазы пульпы 10 - 40 г/дм3 (pH 1,2 - 0,6).

Повышение pH выщелачивания урана до значений 1,5 и более, с целью сокращения потребления растворителя, приводит к резкому падению извлечения компонента, то есть данный способ не позволяет эффективно осуществлять перевод урана в раствор при пониженном расходе серной кислоты. Низкая эффективность использования рудного железа связана с неоптимальными параметрами его вскрытия и деления исходной рудной пульпы на части (в непрерывном режиме - на потоки). В целом затраты на переработку сырья по известному способу весьма значительны.

Предложен способ вскрытия урановых руд, включающий дробление, мокрое измельчение с получением пульпы, деление ее на два потока, выщелачивание железа в одном из них, смешение со вторым, окисление извлеченного железа кислородом воздуха и кислотный перевод урана в раствор, отличающийся тем, что доля руды в потоке, направляемом на выщелачивание железа, составляет 35-70% от общей массы перерабатываемого сырья, вскрытие железа проводят в области pH 2,0 - 4,2; а кислотный перевод урана в раствор осуществляют с вводом дополнительного окислителя, в качестве которого используют, например, соединения Mn (IV) и или Fe (III), поддерживая pH выщелоченной пульпы в пределах 1,5 - 2,5.

Предлагаемый способ позволяет снизить удельные затраты на вскрытие урановых руд при их гидрометаллургической переработке. Технический результат изобретения достигается обеспечением необходимых параметров деления исходной рудной пульпы на потоки и вскрытия железа в одном из них, а также введением на стадию выщелачивания урана "внешнего" по отношению к рудному железу окислителя и их совместной работой по переводу ценного компонента в раствор в оптимальной для данной операции области pH.

Для оценки эффективности деления пульпы на потоки и параметров вскрытия железа в одном из них в качестве критерия технологии подготовки рудного окислителя рассматривается удельное извлечение железа в раствор. Данный показатель учитывает взаимосвязь соотношения потоков сырья и параметров вскрытия железа, он объективно отражает количественный уровень рудного оксиданта, используемого для извлечения урана. Исходя из этого определено, что наиболее эффективно направлять на выщелачивание железа от 35 до 70% перерабатываемого сырья и осуществлять кислотную обработку данного материала в граничных условиях pH 2,0- 4,2, т.е. процесс подготовки окислителя может эффективно проводиться при кислотной обработке как меньшей доли руды (35%), так и большей (70%) по отношению к общей массе перерабатываемого материала. Граничными значениями соотношения потоков в данном случае являются 35-70:65-30.

Вскрытие железа осуществляется в течение 1-2 часов, далее потоки кислой и исходной пульпы объединяют. Окисление извлеченного железа ведется кислородом воздуха. На стадию перевода урана в раствор вводят дополнительный оксидант (оксиданты), например соединения Mn (IV), Fe (III), что в совокупности с рудным железом обеспечивает достаточно полное извлечение урана при пониженном расходе растворителя в области pH 1,5-2,5. Температурные режимы обработки сырья на каждой из рассмотренных стадий позволяют вести процесс при 40-80oC, предпочтительно 60-80oC (обосновано известными способами).

В целом, предложенная технология вскрытия урановых руд обеспечивает условия, сочетающие достаточную полноту извлечения ценного компонента в раствор с низкими расходами растворителя и окислителя и соответственно минимальными удельными затратами на проведение данной гидрометаллургической операции.

Далее приводятся примеры ведения процессов вскрытия урановых руд по предлагаемой технологии в сравнении с известным способом.

Для проведения лабораторных опытов была составлена рудная шихта алюмосиликатного типа, в которой вмещающие уран породы были представлены трахидацитами, фельзитами, конгломератами, андезитобазальтами и гранитами; минералы урана - настураном, коффинитом, браннеритом, урановой чернью, уранофаном, уранотилом и отенитом, минералы железа - магнетитом, гематитом, гетитом и, в незначительной степени, ярозитом и пиритом; карбонаты включали в основном кальцит, а также магнезит, доломит, сидерит и анкерит.

Содержание в шихте составило, %: урана 0,260; SiO2 66,6; Al2O3 13,8; Feобщ. 4,0; CO3 2- 2,5; P2O5 0,3; Sобщ. 0,2 и др.

В опытах использовали рудную пульпу исходной плотностью 1,3 кг/м3, тонина помола твердого составляла - 0,1 мм. Нагрев суспензии осуществляли с использованием водяной бани, температуру обработки сырья поддерживали в пределах 65-70oC. Агитацию пульпы проводили сжатым воздухом.

В каждом из опытов исходную пульпу делили на две части в различном соотношении. Вскрытие железа осуществляли в течение 1,5 часов, затем кислую и исходную суспензию объединяли и проводили окисление извлеченного в раствор Fe (II) до остаточного содержания его в жидкой фазе менее 0,1 г/дм3, далее для перевода урана в раствор в пульпу вводили кислоту и дополнительный оксидант (оксиданты), время обработки пульпы на данной операции составляло два часа. Для оценки извлечения ценного компонента в отмытых кеках выщелачивания анализировали остаточное содержание урана. В таблице 1 представлены результаты ведения процесса по известному способу - с выщелачиванием железа из меньшей части используемого материала (40-30%) при pH - 2,4-1,5 и по предлагаемому способу - доля руды, направляемая на выщелачивание железа, составляла 60%, pH обработки - 3,6.

Из представленных табличных данных видно, что удельные затраты в известном способе, при pH выщелачивания урана 0,7-1,0 составили 6,7-6,0 долл./кг, повышение конечного pH до 1,8 привело к падению извлечения ценного компонента и соответственно к увеличению удельных затрат до 8,2 долл./кг. В предлагаемом способе с переводом урана в раствор при pH 1,0 удельные затраты составили 5,8 долл./кг. Повышение pH выщелачивания ценного компонента до 1,8 с одновременным вводом дополнительных к рудному железу оксидантов позволило снизить удельные затраты до 5,4 - 5,2 долл./кг. Таким образом, предлагаемая технология по сравнению с известной обеспечивает снижение себестоимости урана на 0,6 - 0,8 долл./кг.

Последующие данные приводятся для обоснования граничных значений параметров обработки сырья по предлагаемому способу вскрытия урановых руд.

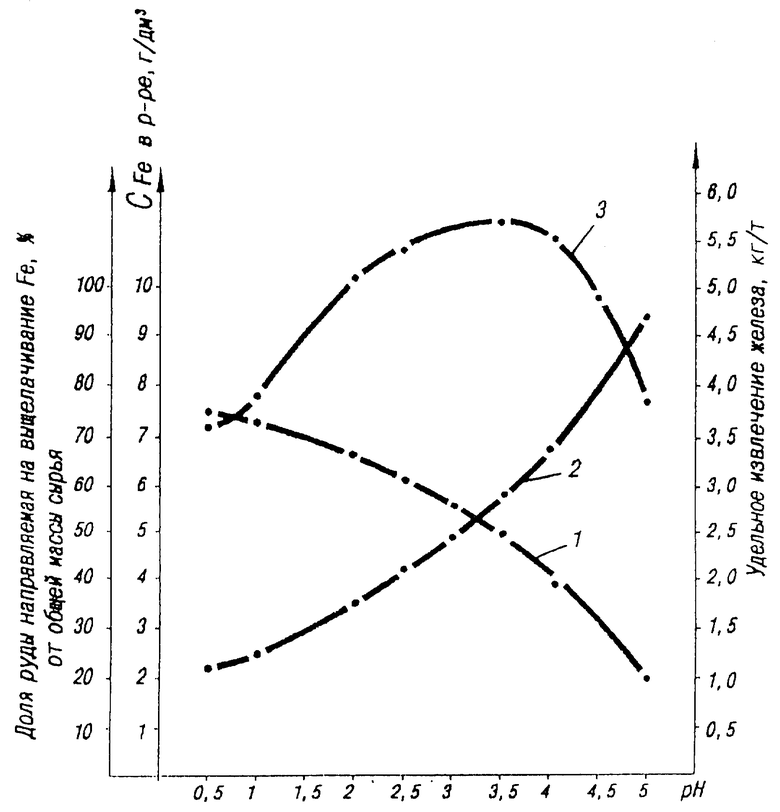

Графические зависимости, представленные на чертеже, показывают, что с повышением pH выщелачивания железа от 0,5 до 5,0 концентрация его в растворе на данной стадии обработки закономерно снижается (кривая 1), в то же время доля руды, из которой выщелачивается данный металл, по отношению к общей массе исходного сырья возрастает (кривая 2). Результирующая зависимость (кривая 3) демонстрирует, что эффективное ведение процесса, обеспечивающее удельное извлечение железа в раствор свыше 5 кг/т, достигается в области pH 2,0 - 4,2, при кислотной обработке 35-70% материала от общей массы исходного сырья.

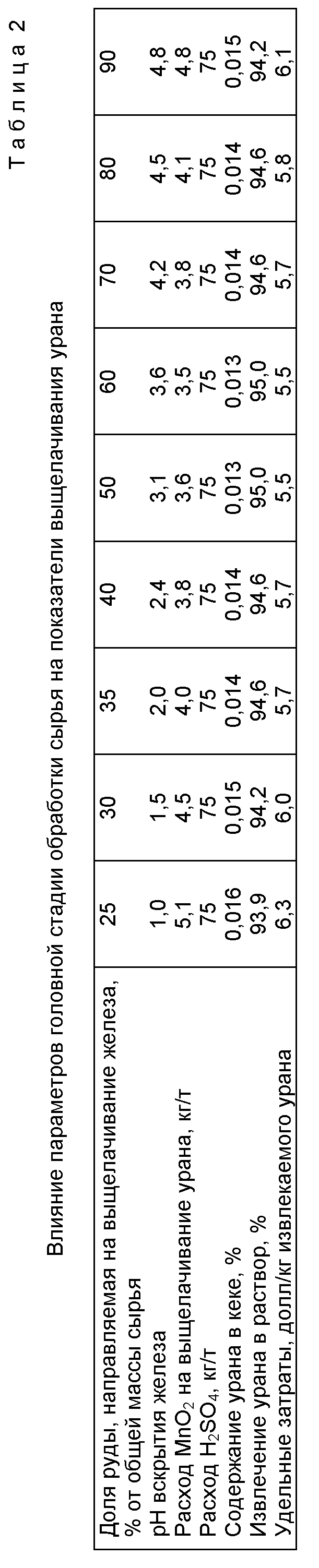

В таблице 2 рассматривается влияние параметров деления рудного сырья и pH вскрытия железа на показатели выщелачивания урана. Из приведенных данных видно, что удельные затраты 5,7 долл./кг и менее обеспечиваются делением рудного сырья на потоки, аналогичным оптимальной области удельного извлечения железа (см. чертеж). Максимальная эффективность процесса достигается вскрытием железа при pH 3,1-3,6 и доле руды, обрабатываемой на данной операции, 50-60%.

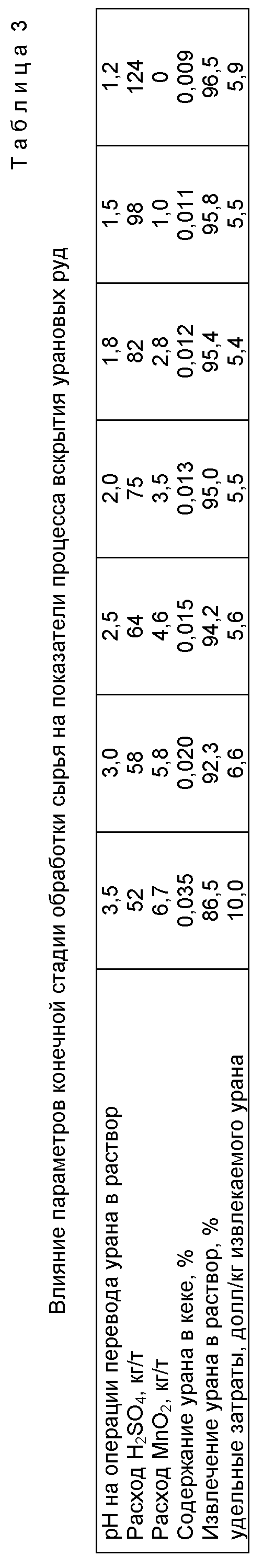

В таблице 3 приведены данные по влиянию на показатели процесса параметров конечной стадии обработки сырья.

Во всех опытах на выщелачивание железа подавали 60% от исходного сырья, pH вскрытия составлял 3,6. После объединения выщелоченной и исходной пульпы и окисления Fe (II) осуществляли ввод серной кислоты и окислителя в различных количествах. Как видно из представленных данных минимальные затраты на перевод урана в раствор 5,4-5,6 долл./кг достигаются при конечном pH обработки пульпы 1,5-2,5.

В целом, полученные результаты показывают, что предлагаемый способ по сравнению с известным позволяет снизить затраты на вскрытие урановых руд при гидрометаллургической переработке сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2000 |

|

RU2176280C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ПРИ ПЕРЕРАБОТКЕ УРАНОВЫХ РУД | 1999 |

|

RU2179195C2 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 1995 |

|

RU2094512C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 1999 |

|

RU2159215C2 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2000 |

|

RU2192492C2 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2000 |

|

RU2200204C2 |

| СПОСОБ УТИЛИЗАЦИИ МАРГАНЦА | 1994 |

|

RU2081064C1 |

| СПОСОБ ПЕРЕРАБОТКИ СИЛИКАТНЫХ МОЛИБДЕНСОДЕРЖАЩИХ РУД | 1992 |

|

RU2080404C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2000 |

|

RU2205885C2 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2002 |

|

RU2239668C2 |

Способ может быть использован для гидрометаллургической переработки уранового рудного сырья. Урановую руду подвергают дроблению и мокрому измельчению с получением пульпы, которую делят на два потока. Один из них, составляющий 35-70% от общей массы перерабатываемого сырья, подвергают кислотной обработке при pH 2,0-4,2 для выщелачивания железа, после этого потоки объединяют и кислородом воздуха окисляют извлеченное в раствор железо, затем для перевода урана в раствор в объединенную пульпу вводят кислоту и дополнительные к рудному железу оксиданты - соединения Mn (IV) и/или Fe (III), поддерживая pH выщелоченной пульпы 1,5-2,5. Способ позволяет снизить себестоимость извлечения урана из руд за счет сокращения затрат на реагенты. 1 з. п.ф-лы, 1 ил., 3 табл.

| Способ получения соли окисногожЕлЕзА | 1979 |

|

SU793942A1 |

| ЗЕЛИКМАН А.Н | |||

| Металлургия редкоземельных металлов, тория и урана | |||

| - М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1961, с.266-270 | |||

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 1995 |

|

RU2094512C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| ПОЛИСАХАРИДЫ, СОДЕРЖАЩИЕ КАРБОКСИЛЬНЫЕ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ, ЗАМЕЩЕННЫЕ ПРОИЗВОДНЫМ ГИДРОФОБНОГО СПИРТА | 2009 |

|

RU2504554C2 |

| FR 8100479 A1, 21.08.1981 | |||

| US 3443932 C1, 13.05.1969. | |||

Авторы

Даты

2000-08-10—Публикация

1998-06-30—Подача