Изобретение относится к области машиностроения и предназначено для использования в механизмах газораспределения двигателей внутреннего сгорания.

Известны автомобильные гидравлические компенсаторы зазора клапанов, устанавливаемые, в частности, на двигателе ЗАЗ-4062.10. Рабочим телом в них является масло, поэтому для работы гидрокомпенсатора важна герметичность внутренней полости, а для этого нужна высокая точность в обработке деталей гидрокомпенсатора, что, в свою очередь, ведет к удорожанию деталей двигателя. Кроме того, для работы гидрокомпенсатора к нему необходимо подводить масляную магистраль.

Устройства вращения клапанов на отечественных двигателях не применяются.

Наиболее близким к заявленному изобретению является механический компенсатор зазора клапанов по пат. Великобритании 2042668, кл. F 01 L 1/22, опубликованный 24.09.1980 (прототип).

Задачей, которую решает настоящее изобретение, является повышение долговечности и упрощение конструкции клапанов двигателя.

Это обеспечивается тем, что в заявленном механическом компенсаторе зазора клапанов с устройством вращения клапана, состоящем из толкателя, который не опирается на тарелку пружин клапана, на внутренней стороне толкателя нарезана прямоугольная резьба, по которой в толкатель вворачивается компенсатор, при этом скручивается спиральная пружина, один конец которой закреплен в прорези на внутреннем выступе толкателя, а другой конец закреплен за выступ на компенсаторе, и дополнительно на нижнем торце толкателя выполнены шлицы, которые находятся в зацеплении со шлицами на кромке тарелки пружин клапана, обеспечивая передачу ему вращения.

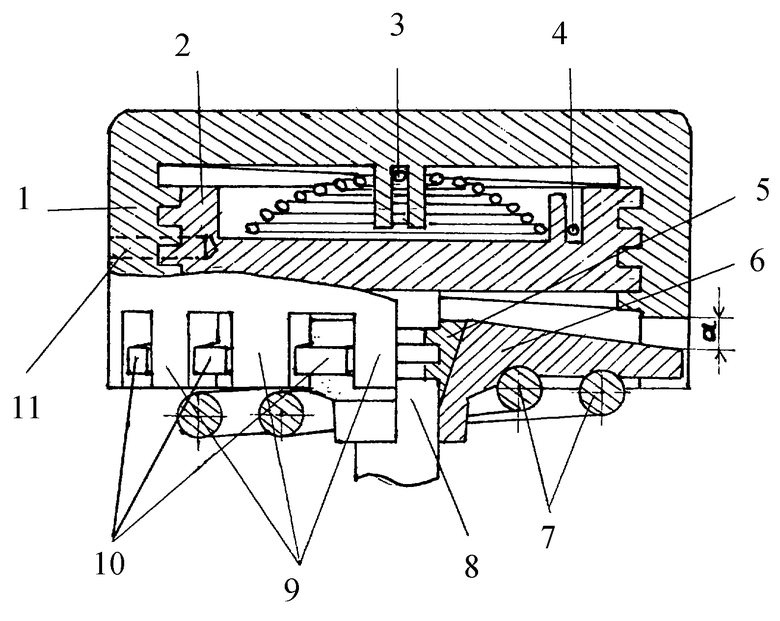

Сущность изобретения поясняется чертежом.

Механический компенсатор зазора клапанов состоит из толкателя 1 с прямоугольной резьбой внутри, по этой резьбе в толкатель 1 вворачивается компенсатор 2, одновременно закручивая спиральную пружину, один конец 3 которой закреплен на толкателе, а второй конец 4 закреплен на компенсаторе. Завернутый в толкатель 1 компенсатор 2, под действием скрученной спиральной пружины может свободно выворачиваться обратно и компенсировать зазор между кулачком распределительного вала и клапаном. Для удобства монтажа предусмотрено отверстие 11 в толкателе и компенсаторе. При полностью вкрученном компенсаторе в отверстие 11 вставляется монтажный штифт, после того как компенсатор установлен на место штифт вынимается и компенсатор 2 поворачивается под действием пружины, выбирая зазор между клапаном и кулачком распределительного вала. На работающем двигателе кулачок распределительного вала нажимает на толкатель, сжимая пружины клапана, в процессе износа зазор может увеличиваться и, когда усилие на толкатель снимается, компенсатор под действием скрученной спиральной пружины поворачивается из толкателя.

Устройство вращения клапана предназначено для постоянной притирки клапанов в процессе эксплуатации двигателя. Центр кулачка распределительного вала должен быть смещенным по отношению к центру толкателя 1, в этом случае толкателю будет придаваться не только поступательное, но и вращательное движение. Так как шлицы 9 на торце толкателя 1 находятся в зацеплении со шлицами 10 на кромке тарелки пружин клапана 6, то вращение будет передаваться клапану 8, на котором жестко сухарем 5 закреплена тарелка 6.

Важно, чтобы толкатель 1 не опирался на тарелку 6, иначе возможен самопроизвольный демонтаж тарелки 6 и клапана 8. Поэтому при максимально ввернутом компенсаторе 2 в толкатель 1 должен оставаться зазор "а".

Технический результат:

- отсутствует необходимость регулировки зазоров клапанов;

- не нужна масляная магистраль для работы компенсатора;

- долговечность механического компенсатора в эксплуатации;

- исключается такой вид ремонта двигателя, как притирка клапанов;

- простота в изготовлении.

Изобретение относится к области двигателестроения и позволяет повысить долговечность и упростить конструкцию механизма газораспределения двигателя. Механический компенсатор зазора клапана состоит из толкателя, который не опирается на тарелку пружин клапана. На внутренней стороне толкателя нарезана прямоугольная резьба, по которой в толкатель вворачивается компенсатор. При этом скручивается спиральная пружина, один конец которой закреплен в прорези на внутреннем выступе толкателя, а другой конец закреплен за выступ на компенсаторе. На нижнем торце толкателя выполнены шлицы, которые находятся в зацеплении со шлицами на кромке тарелки пружин клапана, обеспечивая передачу ему вращения. 1 ил.

Механический компенсатор зазора клапанов с устройством вращения клапана, состоящий из толкателя, который не опирается на тарелку пружин клапана, на внутренней стороне толкателя нарезана прямоугольная резьба, по которой в толкатель вворачивается компенсатор, при этом скручивается спиральная пружина, один конец которой закреплен в прорези на внутреннем выступе толкателя, а другой конец закреплен за выступ на компенсаторе, отличающийся тем, что на нижнем торце толкателя выполнены шлицы, которые находятся в зацеплении со шлицами на кромке тарелки пружин клапана, обеспечивая передачу ему вращения.

| СПОСОБ ПОЛУЧЕНИЯ 9-ЗАМЕЩЕННЫХ ПРОИЗВОДНЫХ ГУАНИНА И 1-ЗАМЕЩЕННЫЕ 5-(ТИОКАРБАМОИЛ)АМИНО-1Н-ИМИДАЗОЛ-4-КАРБОКСАМИДЫ | 1991 |

|

RU2042668C1 |

| US 4321894 A, 30.03.1982 | |||

| ВЕНТИЛЬ ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2449196C2 |

| DE 3705975 A1, 10.09.1987 | |||

| КОМПЕНСАТОР ТЕПЛОВОГО ЗАЗОРА КЛАПАННОГОМЕХАНИЗМА | 0 |

|

SU281954A1 |

Авторы

Даты

2003-06-10—Публикация

2001-05-04—Подача