Изобретение относится к машиностроению, а именно к нанесению консистентных смазок на внутренние поверхности, и может быть использовано для нанесения тонкого слоя смазки на внутренние поверхности деталей перед их сборкой или консервацией.

Известно распылительное сопло для подачи смазки на гребень колеса (см. патент 2017642, кл. МПК В 61 К 3/02, 1994 г.), содержащее полый насадок с цилиндрической и конической полостью, в вершине которой выполнено отверстие для выхода смазки, и распылитель, установленный соосно насадку и выполненный в виде усеченного конуса с центральным аксиальным каналом для прохода воздуха, выполненным по касательной к наружной окружности кромки срезанной вершины конуса.

Устройство не обеспечивает возможность нанесения консистентной смазки без изменения ее агрегатного состояния.

Известно также устройство для центробежного нанесения консистентной смазки на поверхность без изменения ее агрегатного состояния, Устройство содержит ротор, в виде быстроходного шпиндельного узла с приводом, помещенный в корпус, имеющий щель для выброса смазки и окно для загрузки. На роторе по винтовым линиям закреплены стержни (см. патент 2011108, кл. МПК F 16 N 7/36, 1994 г.).

Недостатком такого устройства является сложность конструкции, обусловленная наличием высокоскоростного шпиндельного узла и наличием привода вращения этого узла.

Наиболее близким по технической сущности заявляемому решению является устройство для смазки внутренних поверхностей отверстий вращающимся ротором под действием центробежных сил, в котором ротор, в виде полого стакана с радиальными каналами, установлен в подшипниковые опоры и оснащен приводом. В полости ротора установлены соосно с ним трубки подвода смазки и сжатого воздуха с радиальными каналами (SU 757806 А (Койло В.П.), 23.03.1980 г.)

Недостаток устройства - его сложность из-за наличия подшипниковых опор и скоростного привода.

Задачей данного изобретения является создание простого дешевого устройства для смазки внутренних поверхностей деталей.

Поставленная задача решается устройством для нанесения консистентной смазки на внутренние поверхности деталей вращающимся ротором под действием центробежных сил, в котором ротор посажен на оси, имеющей осевое сверление с радиальными каналами, причем радиальные каналы выполнены в месте посадки ротора и выходят в кольцевую проточку, сообщающуюся с периферией ротора тангенциальными каналами.

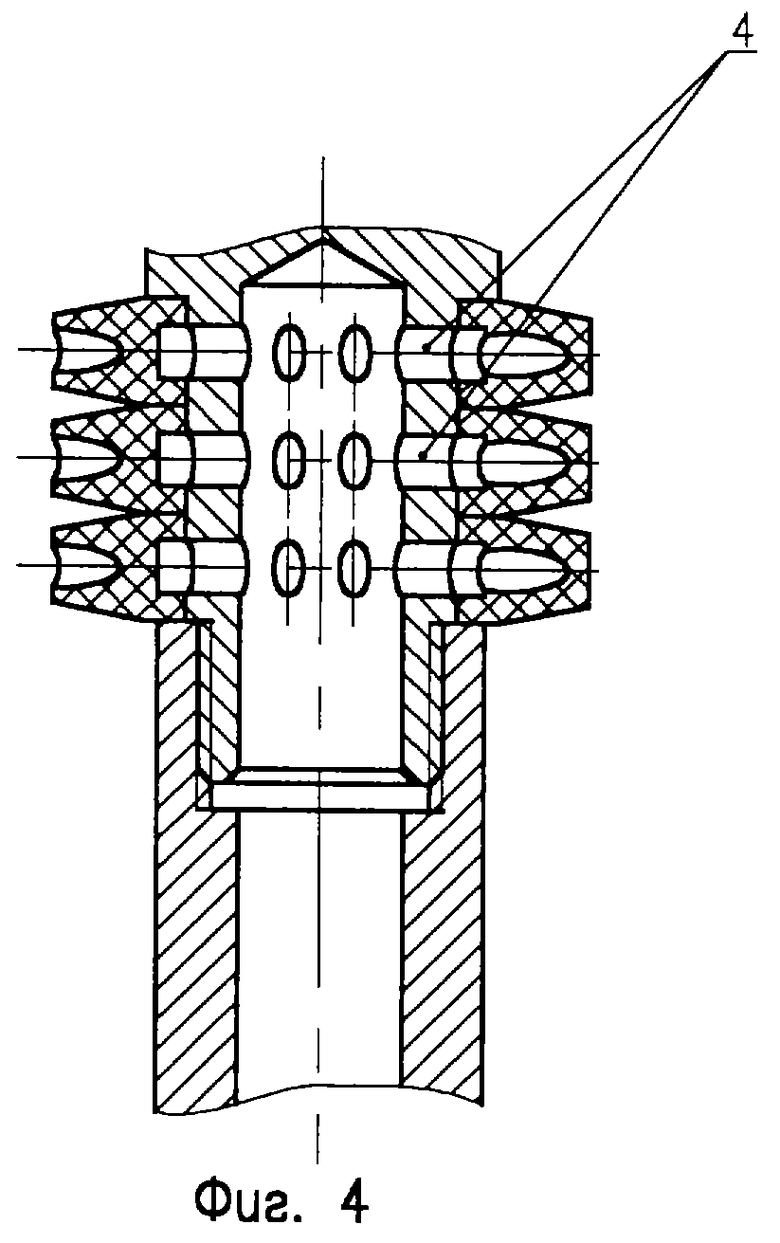

Как вариант исполнения, радиальные каналы на оси могут располагаться в несколько уровней, в соответствии с чем устанавливается и несколько роторов.

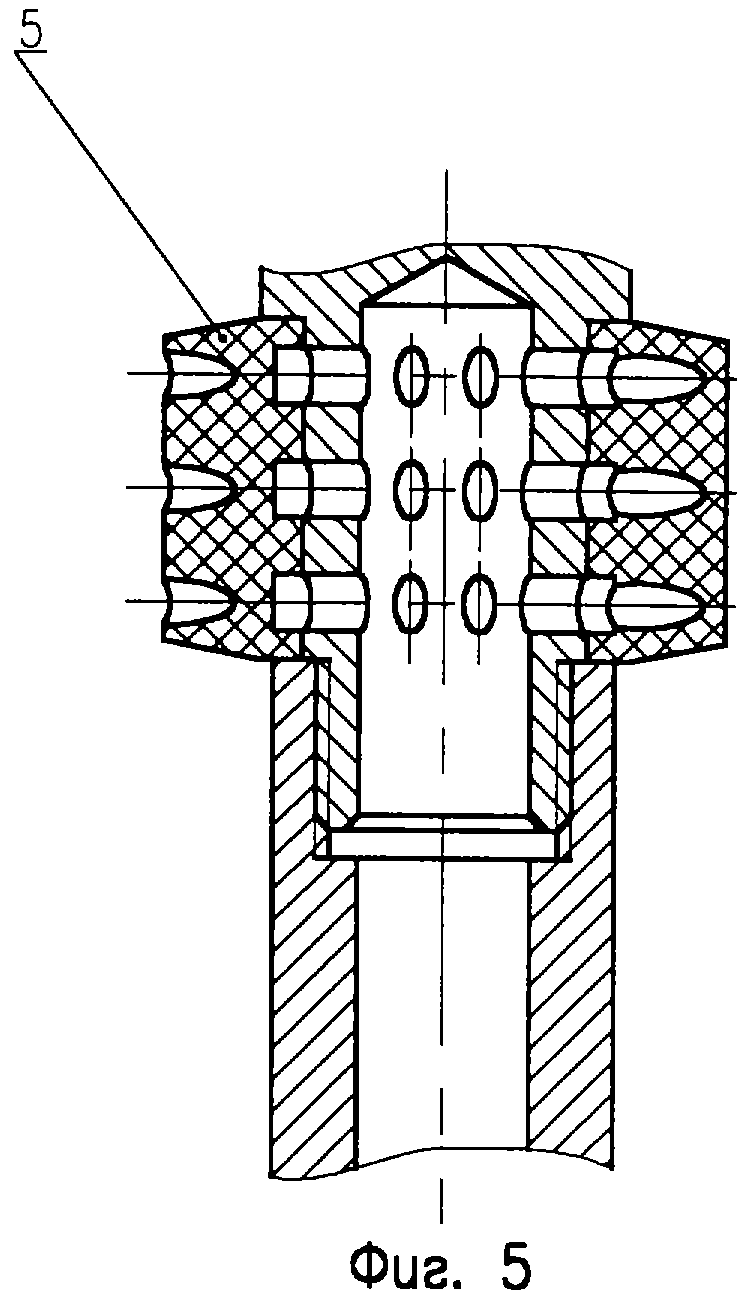

Как вариант исполнения, радиальные каналы на оси могут располагаться в несколько уровней, в соответствии с чем на роторе выполняется столько же уровней, сообщающихся с периферией ротора тангенциальных каналов.

Еще по одному варианту, тангенциальные каналы в роторе могут быть выполнены под углом к оси вращения ротора.

В предлагаемом устройстве ротор не имеет специального привода, установлен на оси в месте выхода радиальных каналов в кольцевую проточку, выполняемую в роторе или на оси и сообщающуюся с переферией ротора тангенциальными каналами.

Радиальные каналы в оси в месте посадки ротора позволяют подвести дозу смазки к кольцевой проточке. Кольцевая проточка равномерно распределяет смазку перед ее выбросом через отверстия тангенциальных каналов, а свободная посадка ротора на оси не препятствует вращению ротора при выбросе дозы смазки через тангенциальные каналы. Таким образом, совокупность новых отличительных признаков устройства позволяет, при отсутствии привода вращения, раскрутить ротор, в процессе выброса дозы смазки, и распылить смазку под действием центробежных сил, что значительно упрощает конструкцию устройства.

Расположение радиальных каналов на оси в несколько уровней позволяет наносить смазку на детали большой длины.

Выполнение нескольких уровней тангенциальных каналов в одном роторе уменьшает количество мест возможных утечек смазки и ее несанкционированное разбрызгивание, а это повышает надежность работы устройства.

Выполнение тангенциальных каналов в роторе под углом к оси вращения позволяет наносить смазку даже на поверхности, расположенные перпендикулярно к этой оси, что позволяет расширить технологические возможности устройства.

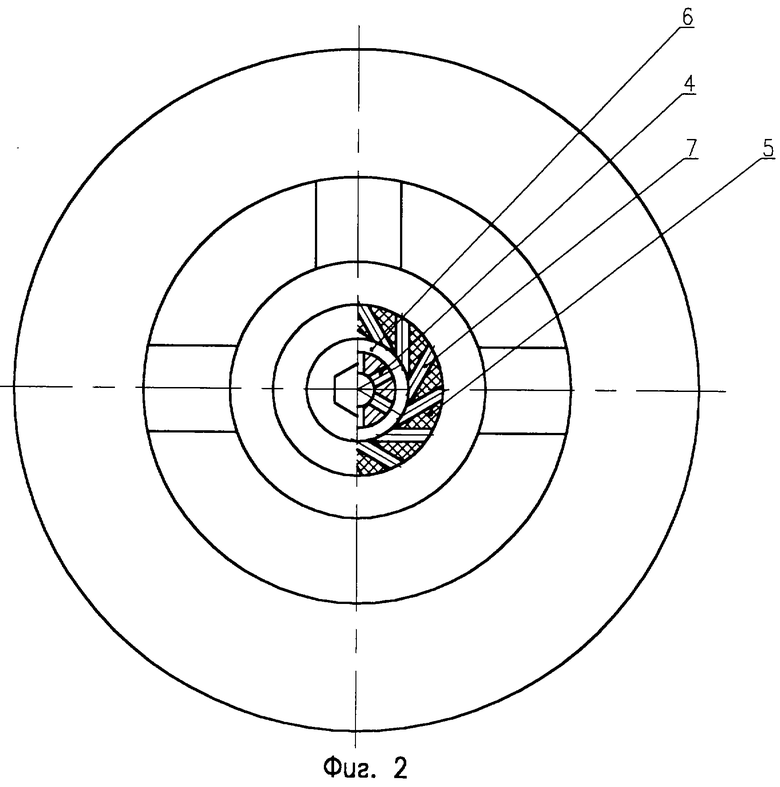

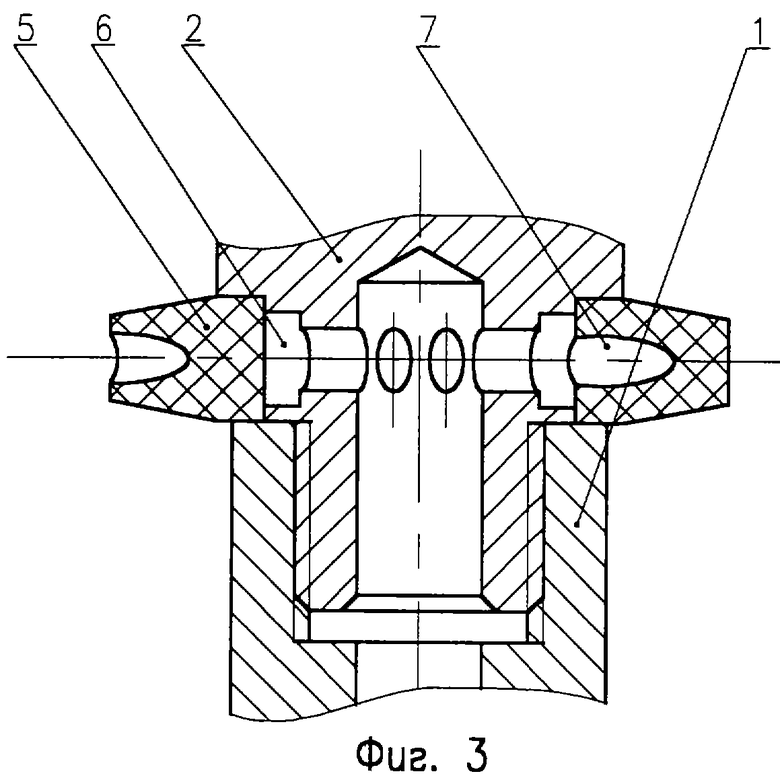

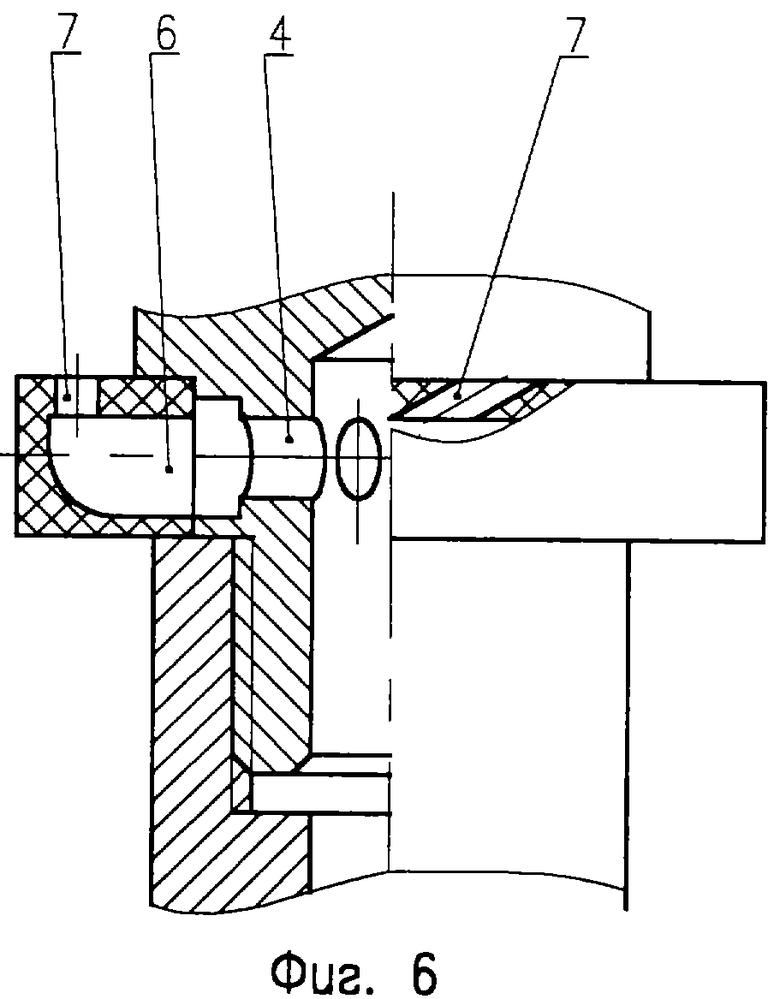

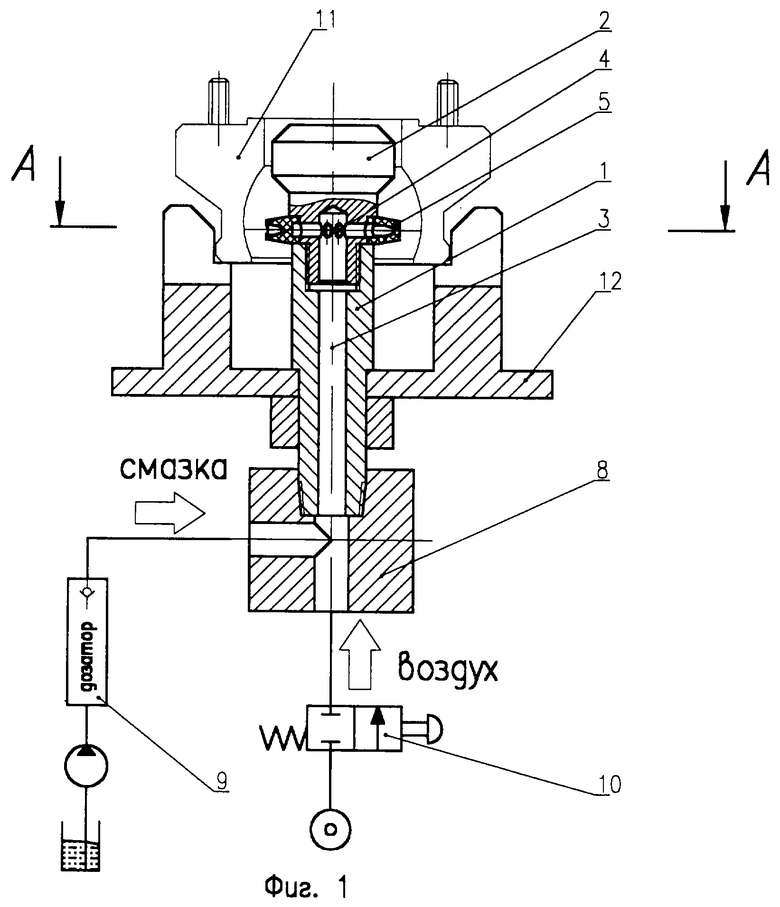

На фиг. 1 показан общий вид устройства; на фиг. 2 - разрез А-А с фигуры 1; на фиг. 3 - (укрупненно) выполнение элементов устройства; на фиг. 4 - вариант устройства с выполнением нескольких уровней радиальных каналов на оси с соответствующим числом роторов; на фиг. 5 - вариант выполнения нескольких уровней радиальных каналов на оси с соответствующим числом уровней тангенциальных каналов, выполненных на одном роторе; на фиг. 6 - вариант ротора с тангенциальными каналами, выполненными под углом к оси вращения.

Устройство содержит ось, состоящую из стержня 1 (фиг. 1) и, соединенной с ним, например, с помощью резьбы, головки 2. В оси выполнено осевое сверление 3 с радиальными каналами 4. На оси в проточке, образованной стержнем 1 и головкой 2, посажен, с возможностью вращения, ротор 5. В роторе выполнена кольцевая проточка 6 (фиг. 2) и тангенциальные каналы 7. К стержню 1 (фиг. 1) на резьбе установлен тройник 8, боковым отверстием соединенный с дозатором смазки 9, а центральным отверстием с клапаном 10 подачи сжатого воздуха. Диаметр головки 2 выполнен равным диаметру ротора 5, это позволяет избежать случайного удара по ротору 5 при установке смазываемой детали 11 в приспособление 12.

Устройство для нанесения консистентной смазки на внутренние поверхности деталей работает следующим образом.

Обрабатываемая деталь 11 устанавливается в приспособление 12. Доза смазки от дозатора 9 (фиг. 1) через боковое отверстие тройника 8 поступает в центральное отверстие тройника и, в зависимости от величины дозы, может частично заполнить и осевое сверление 3. При открывании клапана 10 струя сжатого воздуха проталкивает масляную пробку по осевому сверлению 3 в зону радиальных каналов 4 (фиг. 2). По ним смазка поступает в кольцевую проточку 6. Поскольку гидравлическое сопротивление каждого тангенциального канала 7 значительно больше, чем сопротивление кольцевой проточки, то смазка сначала заполняет всю кольцевую проточку и затем начинает вытесняться в тангенциальные каналы. Так как движение смазки происходит под действием сжатого воздуха, то весь процесс протекает с большой скоростью и заряд смазки выстреливается из тангенциальных каналов 7 ротора 5. Ротор 5 при этом получает мощный вращательный импульс. После выдачи всей дозы смазки, ротор 5 какое-то время, задаваемое, например, по реле времени (не показано), продувается сжатым воздухом, при этом вращение его продолжается и остатки смазки, сдуваемые со стенок продольных каналов, как под действием сжатого воздуха, так и под действием центробежных сил, разбрасываются ротором на смазываемую поверхность детали 11. Ротор 5 всегда остается чистым, а смазка равномерным слоем наносится на смазываемую поверхность детали 11. Кроме того, сжатый воздух во время продувки дополнительно заставляет растекаться слой смазки по смазываемой поверхности, еще более выравнивая его.

В вариантном исполнении, показанном на фиг. 4 и 5, при расположении радиальных каналов 4 на оси в несколько уровней, размер осевого сверления 3 выполняется таким, чтобы оно обеспечивало больший подвод смазки, чем ее расход, через все радиальные каналы. Такое решение позволяет создать одинаковый напор смазки при ее выбросе через все уровни, что, в свою очередь, обеспечивает равномерность наносимого слоя смазки по всей длине смазываемой поверхности.

При вариантном исполнении, показанном на фиг. 6, когда тангенциальные каналы 7 в роторе 5 выполнены под углом к оси вращения, на выбрасываемую дозу смазки действует сила напора струи по направлению канала 7 и центробежная сила. Часть смазки налипает на поверхность ротора в месте выхода каналов 7, растекается по ней под действием центробежной силы и сбрасывается по касательной. Таким образом, при выполнении тангенциальных каналов в роторе под углом к оси вращения, зона распыления смазки увеличивается, но равномерность ее нанесения ухудшается. Необходимость такого выполнения ротора может диктоваться конкретной формой смазываемой поверхности обрабатываемой детали 11.

В предлагаемом устройстве имеется только одна вращающаяся деталь - ротор. Изготовление такого устройства значительно дешевле, чем любого другого устройства с приводом. Простота устройства позволяет применять его в самых разных местах, требующих нанесения равномерного тонкого слоя смазки.

Предлагаемое устройство в опытном исполнении применено для смазки гнезда в картере руля автомобиля 2110 на сборочном станке 614.857.33 в цехе Шасси-8, а также для смазки шарниров приводов автомобилей 1111, 2110, 21213, 2123 перед закаткой шариков на сборочных столах 9003.034.303, 9003.315.33, 9003.124.335, 9003.038.335 в цехе Шасси-9 механосборочного производства ВАЗа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ДЛЯ ЗАПОЛНЕНИЯ КОНСИСТЕНТНОЙ СМАЗКОЙ КОЛЬЦЕВЫХ ВНУТРЕННИХ ПОЛОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2439424C2 |

| ПНЕВМОУДАРНАЯ МАШИНА С НЕЗАВИСИМЫМ ВРАЩЕНИЕМ ИНСТРУМЕНТА | 2000 |

|

RU2190743C2 |

| ВЕРТИКАЛЬНЫЙ ПУЛЬПОВЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2505710C1 |

| Винтовой забойный двигатель | 2002 |

|

RU2224078C2 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ ВЕРТИКАЛЬНОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2517260C1 |

| ВЕРТИКАЛЬНЫЙ ПУЛЬПОВЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ОТКРЫТОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2509924C1 |

| РАДИАЛЬНО-УПОРНЫЙ ПОДШИПНИК | 2002 |

|

RU2247876C2 |

| ЦЕНТРОБЕЖНЫЙ НАСОСНЫЙ КОНСОЛЬНЫЙ АГРЕГАТ | 1994 |

|

RU2111383C1 |

| ДОЗИРУЮЩЕ-РАСПРЕДЕЛИТЕЛЬНОЕ СМАЗЫВАЮЩЕЕ УСТРОЙСТВО | 2004 |

|

RU2281430C2 |

| Лабиринтное уплотнение | 2020 |

|

RU2758659C1 |

Устройство предназначено для нанесения консистентной смазки на внутренние поверхности деталей. Устройство содержит вращающийся ротор, посаженный на ось, имеющую осевое сверление с радиальными каналами, при этом радиальные каналы выполнены в месте посадки ротора и выходят в кольцевую проточку, сообщающуюся с периферией ротора тангенциальными каналами. Технический результат - упрощение конструкции устройства. 3 з.п.ф-лы, 6 ил.

| SU 757806 А, 23.03.1980 | |||

| СПОСОБ ЦЕНТРОБЕЖНОГО НАНЕСЕНИЯ КОНСИСТЕНТНЫХ СМАЗОК НА ПОВЕРХНОСТИ | 1990 |

|

RU2011108C1 |

| РАСПЫЛИТЕЛЬНОЕ СОПЛО ДЛЯ ПОДАЧИ СМАЗКИ НА ГРЕБЕНЬ КОЛЕСА | 1991 |

|

RU2017642C1 |

| СН 574076 А5, 31.03.1976 | |||

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ГРАФЕНОВЫХ НАНОЛЕНТ С ПРИМЕНЕНИЕМ РАСТВОРИТЕЛЯ | 2012 |

|

RU2609915C2 |

Авторы

Даты

2003-06-10—Публикация

2001-04-11—Подача