Настоящее изобретение относится к смесителю и, более конкретно, к смесителю, предназначенному для смешивания и взбалтывания ингредиентов, включающих в себя обожженный гипс, с определенным количеством воды, и подачи гипсовой пульпы на следующую ступень технологической цепочки, такую как разливка пульпы, а также к съемному и стационарному штифтам для него.

В настоящее время находят широкое применение для внутренней отделки помещений различные виды гипсовых плит, состоящих из гипсового сердечника, покрытого наружными листами из бумаги. Обычно способ производства такой гипсовой плиты включает в себя операции смешивания определенного количества воды и пены с ингредиентами, образующими гипсовый сердечник, такими как обожженный гипс, обеспечивающее связывание вещество, ускоритель схватывания, однородные смеси и т.п., так, чтобы получить гипсовую пульпу; заливку гипсовой пульпы между верхним и нижним наружными листами; в большинстве случаев формовку и отверждение материала гипсовой плиты по заданному контуру плиты; ее разрезание и сушку и, наконец, окончательную резку ее на заданные размеры.

В качестве смесителя для смешивания перечисленных выше материалов для гипсовых плит обычно используют тонкий круговой смеситель. Смеситель такого типа включает в себя сплющенный цилиндрический корпус (или кожух) и вращающийся диск, который вращается внутри корпуса при работе роторного приводного средства. Верхняя наружная плита корпуса снабжена в своей центральной части множеством впускных отверстий, предназначенных для подачи в корпус материалов шихты, в то время как корпус снабжен по периферии выпускным отверстием, предназначенным для выпуска через него гипсовой пульпы. В обычных смесителях вращающийся диск выполнен с зазубренной или зубчатой периферийной кромкой, предназначенной для смещения гипсовой пульпы наружу в радиальном направлении. На вращающемся диске закреплено множество выступающих из него нижних штифтов, которые представляют собой подвижные штифты, в то время как множество верхних штифтов установлено на верхней крышке или верхней плите будучи скрепленными с ней, и эти штифты представляют собой неподвижные штифты. Верхние и нижние штифты чередуются между собой в радиальном направлении диска, и нижние штифты (подвижные штифты) во время вращения диска перемещаются относительно верхних штифтов (неподвижных штифтов) таким образом, чтобы проходить между верхними штифтами. Нижние и верхние штифты взаимодействуют между собой для того, чтобы взбалтывать и смешивать ингредиенты с водой, находящейся в корпусе. Вращающийся диск позволяет выдавать взболтанную гипсовую пульпу через выпускное отверстие для пульпы таким образом, чтобы направлять ее на выполнение следующей операции разливки пульпы.

Штифтовый смеситель такого типа описан, например, в опубликованном японском патенте 8-25342. На Фиг.9 показан фрагмент в перспективе с частичным разрезом, иллюстрирующий внутреннюю конструкцию штифтового смесителя, на Фиг.10 показаны вид сбоку и изображение в поперечном разрезе, иллюстрирующие в целом конструкцию нижнего и верхнего штифтов, показанных на Фиг.9.

Как показано на Фиг.9, вращающийся диск D, расположенный внутри корпуса Н, имеет периферийную кромку с множеством зубчатых элементов G, причем соответствующие зубчатые элементы G расположены по окружности на одинаковом расстоянии между собой. Нижний штифт Р1, закрепленный на диске таким образом, чтобы выступать от него вертикально вверх, имеет форму колонны круглого сечения с одинаковым профилем поперечного сечения по всей высоте. Верхняя крышка С корпуса Н выполнена с верхними штифтами Р2, закрепленными на ней и находящимися в зависимости от нее, которые имеют форму колонны круглого сечения, по существу идентичную с формой нижнего штифта.

При вращении диска D нижний штифт Р1 перемещается в направлении вращения R, и передняя его поверхность, обращенная вперед в направлении вращения R, толкает и смещает гипсовую пульпу таким образом, что пульпа или ее ингредиенты перемещаются относительно штифта Р1 в обратном направлении относительно направления вращения R. Возле задней поверхности (обращенной назад поверхности) штифта Р1 относительно направления вращения образуется зона вихревого или турбулентного потока находящейся в переходном удерживаемом состоянии пульпы, так, что пульпа, ожижаемая под воздействием смешивания имеет тенденцию к осаждению или налипанию на заднюю поверхность штифта. Осаждение пульпы позади штифта Р1 постепенно развивается или растет по мере непрерывного продолжения операции смешивания и кондиционирования. Ускоряющее схватывание действие ускорителя схватывания, входящего в состав ингредиентов, оказывает отрицательное воздействие и дополнительно способствует такому осаждению пульпы и, таким образом, на задней поверхности штифта Р1, как показано на Фиг. 10, формируется относительно крупная плотная масса S.

Аналогичная ситуация может наблюдаться на верхнем штифте Р2 и, кроме того, она проявляется на зубчатых элементах G зазубренной периферийной кромки диска D. Углубление или полость, образующаяся между соответствующими зубчатыми элементами G и являющаяся т. н. "мертвым пространством", временно вмещает пульпу и действует таким образом, чтобы толкать или смещать пульпу в выпускное отверстие для пульпы. Однако пульпа, задержавшаяся в мертвом пространстве, имеет тенденцию к схватыванию в нем и осаждению на зубчатом элементе G. Осаждение пульпы в мертвом пространстве далее развивается или растет благодаря ускоряющему схватывание действию ускорителя схватывания и т.п. так, что на зубчатый элемент G налипает относительно большая плотная масса пульпы.

Эти виды плотной массы способствуют ухудшению текучести ингредиентов и пульпы внутри смесителя, а также ухудшению качества смешивания в смесителе, а избыточный рост плотной массы пульпы во время непрерывной работы смесителя приводит к неравномерному распределению нагрузки на диске, что может вызвать микровибрацию диска, сопровождаемую частичным удалением или отделением плотной массы. Куски или обрывки, отделенные от диска, поступают далее вместе с гипсовой пульпой на операцию разливки пульпы так, что они загрязняют гипсовый сердечник гипсовой плиты. В гипсовой плите, которая содержит такие куски или обрывки, наблюдается тенденция к ухудшению качества или дефектности продукции, например в виде появления отдельных углублений или выемок на поверхности гипсовой плиты. Поэтому такие неполадки ведут к понижению эффективности производства или снижению фактического выхода готовой продукции. Поэтому желательно найти решение, надежно исключающее возможность таких неполадок.

Задачей настоящего изобретения является создание штифтового смесителя, который исключает, несмотря на упрощенную конструкцию, такое осаждение плотной массы пульпы на штифте или зубчатой кромке вращающегося диска.

Поставленная задача достигается за счет того, что в смесителе, содержащем корпус, в который вводят материал в виде порошка и некоторое количество воды, вращающийся диск, размещенный внутри корпуса, множество нижних штифтов, неподвижно закрепленных на диске, и множество верхних штифтов, неподвижно закрепленных на нижней поверхности верхней крышки корпуса так, чтобы смешивать и взбалтывать материал в виде порошка и воду для получения гипсовой пульпы, указанный нижний штифт выполнен с выпуклой задней частью, обращенной назад относительно направления вращения и простирающейся назад относительно направления вращения, для соединения пульпы, перемещающейся назад вдоль боковых поверхностей нижнего штифта, на участке, расположенном позади нижнего штифта относительно направления вращения.

Согласно этому варианту осуществления настоящего изобретения нижний штифт снабжен выпуклой задней частью, и применение выпуклой задней части исключает образование прилегающей к задней поверхности нижнего штифта зоны течения, в которой возникает вихревой или турбулентный поток. Поэтому пульпа, перемещающаяся позади нижнего штифта, не осаждается на нижнем штифте, что позволяет избежать наращивания плотной массы пульпы на задней поверхности нижнего штифта.

Поставленная задача достигается также за счет того, что в смесителе, содержащем корпус, в который вводят материал в виде порошка и некоторое количество воды, вращающийся диск, размещенный внутри корпуса, множество нижних штифтов, неподвижно закрепленных на диске, и множество верхних штифтов, неподвижно закрепленных на нижней поверхности верхней крышки корпуса так, чтобы смешивать и взбалтывать материал в виде порошка и воду для получения гипсовой пульпы, верхний штифт выполнен с выпуклой передней частью, обращенной вперед относительно направления вращения и простирающейся вперед относительно направления вращения, для соединения пульпы, перемещающейся вперед вдоль боковых поверхностей верхнего штифта, на участке, расположенном впереди верхнего штифта относительно направления вращения.

Согласно такому варианту осуществления настоящего изобретения верхний штифт выполнен с выпуклой передней частью, и применение выпуклой передней части исключает образование прилегающей к передней поверхности верхнего штифта зоны течения, в которой возникает вихревой или турбулентный поток. Поэтому пульпа, перемещающаяся впереди верхнего штифта, не осаждается на верхнем штифте, что позволяет избежать наращивания плотной массы пульпы на передней поверхности верхнего штифта.

Согласно настоящему изобретению вращающийся диск смесителя может содержать периферийную кромку, выполненную с круговым профилем, концентрическим с круговой внутренней поверхностью концевой наружной стенки корпуса. Находящаяся в корпусе пульпа отжимается в радиальном направлении к выпускному отверстию за счет взаимодействия силы вращения и центробежной силы диска и ожижения пульпы, вызванного смешивающим и взбалтывающим действием взаимодействующих штифтов. В периферийной зоне диска не образуется зоны задержания, и поэтому в периферийной зоне диска не образуется плотной массы пульпы.

В предпочтительном варианте осуществления настоящего изобретения верхний штифт и/или нижний штифт имеют левую и правую боковые поверхности, образующие плоскости, по существу параллельные направлению вращения, и угловые поверхности, наклоненные относительно боковых поверхностей под заданным углом, чтобы простираться назад или вперед относительно направления вращения, и угловые поверхности с обеих сторон соединяются между собой под заданным углом, образуя выпуклую часть. Более предпочтительным является наличие у верхнего и/или нижнего штифтов шестиугольного профиля поперечного сечения, вытянутого вдоль направления вращения диска и симметричного относительно направления вращения.

В другом предпочтительном варианте осуществления настоящего изобретения верхний штифт и/или нижний штифт выполнены с левой и правой криволинейными поверхностями, имеющими заданный радиус кривизны, причем криволинейная поверхность простирается вперед или назад от части штифта, имеющей максимальный размер в направлении, перпендикулярном направлению вращения, а профиль поперечного сечения криволинейной поверхности имеет параболическую или обтекаемую форму. Криволинейные поверхности соединены между собой в задней или передней части штифта относительно направления вращения, образуя заднюю или переднюю выпуклую часть. Предпочтительно профиль поперечного сечения нижнего или верхнего штифта имеет в общем эллиптическую форму, вытянутую в направлении вращения и симметричную относительно направления вращения.

В предпочтительном варианте осуществления изобретения вращающийся диск является металлическим диском, предпочтительно диском из чугуна или стали, с верхней поверхностью, покрытой износостойким материалом. Более предпочтительно, штифт содержит металлическое тело в виде колонны с профилем поперечного сечения, одинаковым по всей высоте, и средство крепления для надежного закрепления этого тела на вращающемся диске или корпусе, такое как участок с резьбой. Штифт может крепиться на диске или корпусе с возможностью отделения.

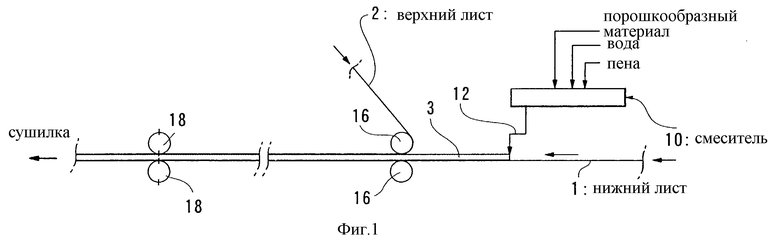

На Фиг.1 схематически показана часть способа производства гипсовых плит;

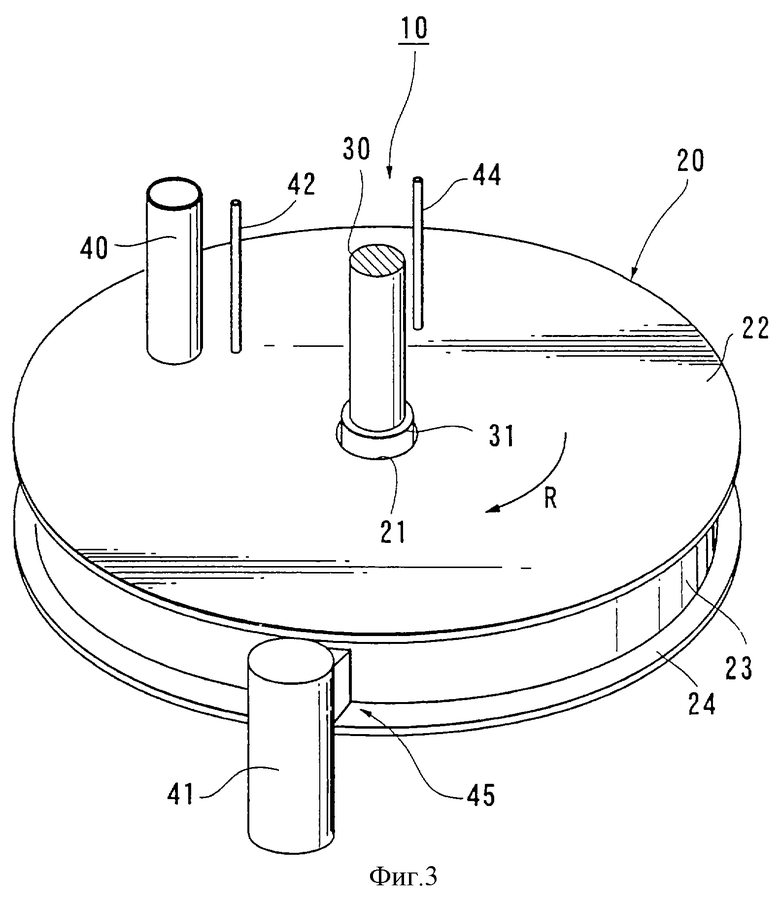

на Фиг. 2 и 3 показаны изображение сверху и вид в перспективе, в целом иллюстрирующие смеситель, показанный на Фиг.1;

на Фиг.4 показан фрагмент в перспективе с частичным разрезом, иллюстрирующий внутреннее строение смесителя, показанного на Фиг.1;

на Фиг.5 и 6 показаны изображения в поперечном разрезе по вертикали и по горизонтали смесителя, показанного на Фиг.1;

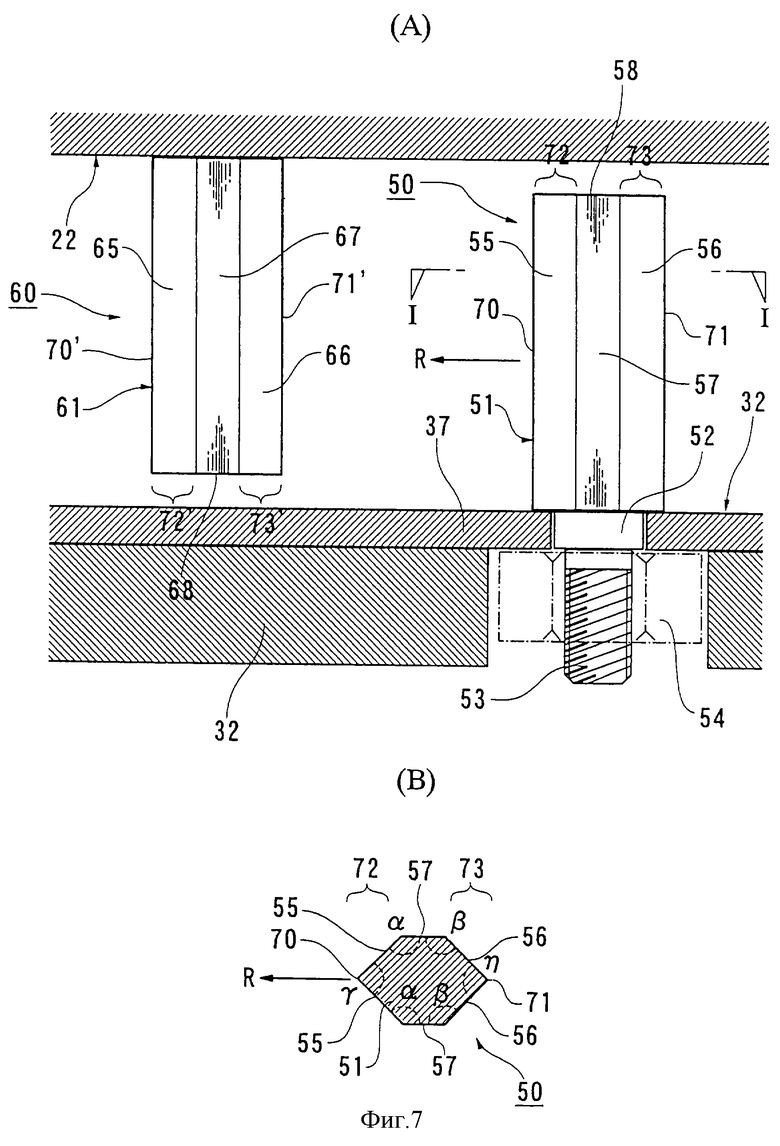

на Фиг. 7(А) показано изображение сбоку нижнего и верхнего штифтов, показанных на Фиг. 4-6, а на Фиг.7(В) показано изображение в поперечном разрезе, выполненном по линии I-I на Фиг.7 (А);

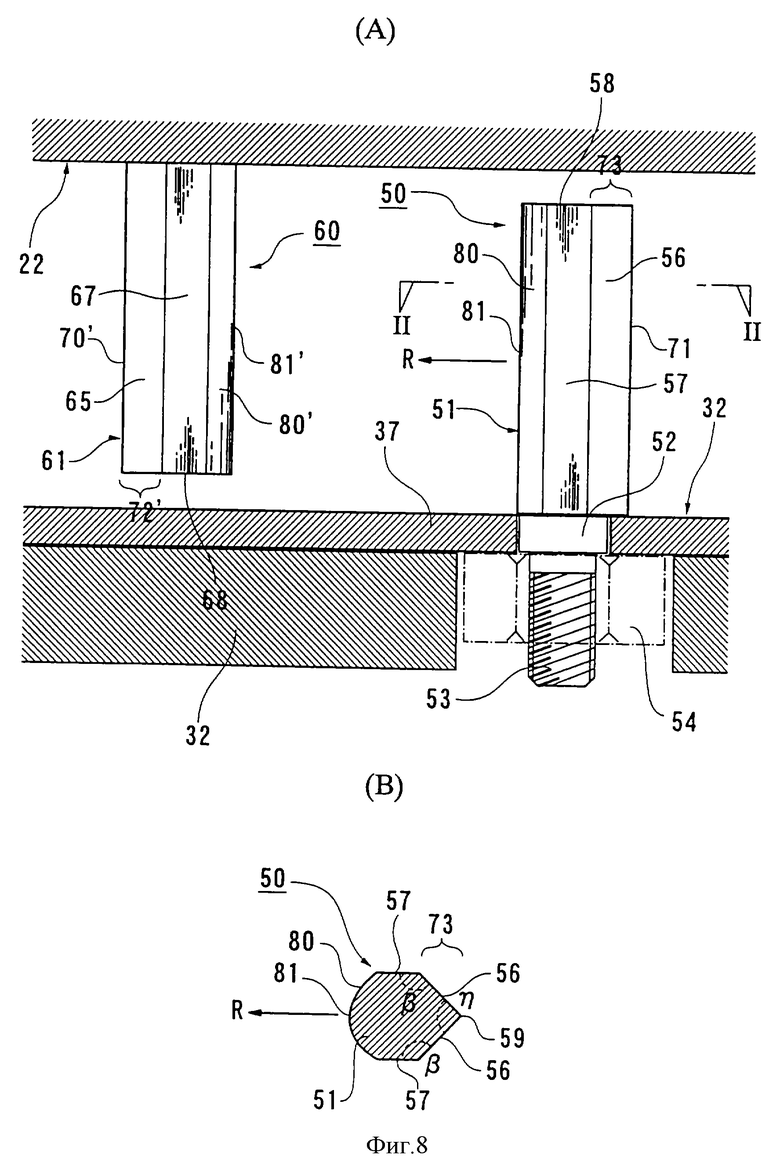

на Фиг. 8(А) показано изображение сбоку, иллюстрирующее альтернативный вариант осуществления нижнего и верхнего штифтов, а на Фиг.8(В) показано изображение в поперечном разрезе, выполненном по линии II-II на Фиг.8(А);

на Фиг.9 показан фрагмент в перспективе с частичным разрезом, иллюстрирующий внутреннее строение обычного смесителя;

на Фиг.10(А) показано изображение сбоку, иллюстрирующее нижний и верхний штифты, установленные на обычном смесителе, а на Фиг.10(В) показано изображение в поперечном разрезе, выполненном по линии III-III на Фиг.10(А).

Ниже со ссылкой на прилагаемые фигуры чертежей приведено описание предпочтительного варианта осуществления изобретения.

На фиг.1 показан в целом способ производства гипсовых плит.

Способ производства гипсовых плит включает в себя операцию смешивания, состоящую из смешивания ингредиентов сердечника гипсовой плиты с некоторым количеством воды и пены, причем ингредиенты включают в себя обожженный гипс, обеспечивающее связывание вещество, ускоритель схватывания, однородные смеси и т. п. ; операцию подачи пульпы, заключающуюся в заливке некоторого количества пульпы между верхним и нижним наружными листами бумаги для получения гипсовой плиты; и операцию формовки, включающую в себя сушку и резание непрерывной ленты гипсовой плиты на плиты заданной конфигурации. Смеситель 10 расположен над конвейерной линией, по которой последовательно перемещается непрерывный нижний наружный лист бумаги 1, предназначенный для гипсовой плиты. Порошкообразные материалы, такие как обожженный гипс, обеспечивающее связывание вещество, ускоритель схватывания, однородные смеси и т.п., а также некоторое количество пены и жидкости (некоторое количество воды) вводят в смеситель 10, который смешивает и взбалтывает эти материалы и выдает пульпу 3 на нижний лист 1 по линии подачи пульпы 12.

Пульпа 3 перемещается вместе с нижним листом 1 на конвейерной линии и достигает пары формовочных валков 16. К валкам 16 непрерывно подается верхний наружный лист бумаги 2 для гипсовой плиты, причем верхний валок отклоняет лист 2 в направлении перемещения и позволяет наложить лист 2 на пульпу 3. Непрерывное трехслойное образование в виде ленты, которое содержит нижний слой 1, пульпу 3 и верхний лист 2, подвергается формовке направляющими элементами или тому подобным во время перемещения по конвейерной линии, и во время перемещения по конвейерной линии продолжается реакция схватывания пульпы. Непрерывность конвейерной линии прерывается блоком режущих валков 18, который должен располагаться на расстоянии, приблизительно равном заданной длине гипсовой плиты, и в котором происходит формовка плиты с гипсовым сердечником, покрытым наружными листами, которая служит заготовкой для гипсовой плиты. Кроме того, заготовки плиты подвергаются принудительной сушке в сушилке (не показана), после чего их режут на заданные для продукции размеры и отгружают или перевозят в качестве готовых гипсовых плит.

На Фиг. 2-6 показаны смеситель 10 сверху, вид в перспективе, фрагмент в перспективе, вид в поперечном разрезе по вертикали и по горизонтали.

Как показано на Фиг.2 и 3, смеситель 10 имеет относительно плоский цилиндрический корпус (кожух) 20, состоящий из верхней плиты (верхней крышки) 22, нижней плиты (нижней крышки) 24 и кольцевой наружной стенки 23. Верхняя и нижняя плиты 22, 24 имеют круговую дисковидную форму и разнесены между собой по вертикали на определенное расстояние, а наружная стенка 23 соединена с периферийными зонами верхней и нижней 22, 24 плит соответственно.

Верхняя плита 22 образует в своей центральной части круглое отверстие 21, из которого выступает расширенная нижняя часть 31 приводимого во вращение вертикального вала 30. Вал 30 оперативно соединен с вращающимся приводным средством, таким как приводной электродвигатель (не показан). При необходимости между валом 30 и ведущим валом приводного средства может быть размещен регулятор частоты вращения, такой как зубчатый передаточный механизм, приводной ремень и т.п. С верхней плитой 22 в заданном положении соединяется линия загрузки порошкообразной шихты 40, предназначенная для подачи порошкообразных материалов для смешивания; линия подачи воды 42, предназначенная для подачи воды для смешивания; средство регулирования давления 43, предназначенное для ограничения повышения внутреннего давления (показано пунктиром на Фиг.2); и линия подачи пены 44, предназначенная для ввода в смесь ингредиентов некоторого количества пены для регулирования объема пульпы соответственно. Канал выдачи пульпы 41, который сообщается с трубой подачи пульпы 12 (Фиг.1), соединен с наружной стенкой 23 посредством отводящего желоба 45, действующего в качестве средства выдачи пульпы для приема пульпы из корпуса 20 и передачи ее в канал выдачи пульпы 41.

Как показано на Фиг.4-6, вращающийся диск 32 установлен с возможностью вращения внутри корпуса 20, а центральная часть диска 32 неподвижно соединена с нижней поверхностью расширенной нижней части 31. Центральная ось диска 32 совпадает с осью вращения вала 30. Во время работы смесителя 10 диск 32 вращается как одно целое с валом 30 по часовой стрелке, как показано стрелкой R.

Верхняя поверхность диска 32 покрыта верхней плоскостью конструкционного элемента 37, выполненного из износостойкого материала. Соосный с валом 30 диск 32 имеет наружную периферийную кромку 35, которая при наблюдении сверху представляет собой правильную окружность с валом 30 в качестве центра. Наружная круговая поверхность кромки 35 несколько удалена от внутренней круговой поверхности 25 наружной стенки 23 так, что между поверхностями 35, 25 остается небольшой зазор, допускающий вращение диска 32.

На верхней поверхности диска 32 вертикально установлено множество нижних штифтов 50, образующих подвижные штифты. Нижние штифты 50 располагаются рядами между периферией нижней части 31 и периферийной кромкой 35, будучи отделены друг от друга на заданное расстояние в радиальном относительно диска 32 направлении так, что ряды штифтов по существу радиально отходят от вала 30. Соответствующие ряды нижних штифтов 50 устанавливаются таким образом, чтобы разделяться между собой в направлении вращения R определенным углом (в данном варианте реализации 90o). Кроме того, множество верхних штифтов, образующих неподвижные штифты, опускается с верхней плиты 22. Верхние штифты 60 размещаются сходным образом с нижними штифтами 50 так, что верхние штифты 60 образуют радиальные ряды штифтов, простирающихся в радиальном направлении от верхней плиты 22. Расстояние между соседними верхними штифтами по существу идентично расстоянию между соседними нижними штифтами 50 и поэтому нижние штифты 50 установлены таким образом, чтобы проходить через промежутки между верхними штифтами 60, когда штифты 50 перемещаются в направлении R при вращении диска 32.

На Фиг.7 показано изображение сбоку и изображение в поперечном разрезе, показывающие конструкцию нижних и верхних штифтов 50, 60.

Нижний штифт 50 содержит металлическое тело 51 штифта, простирающееся вверх от верхней плоскости конструкционного элемента 37 диска 32, причем нижняя часть 52 проходит сквозь элемент 37, а участок с резьбой 53 простирается вниз от нижней части 52. Гайка 54, показанная пунктиром, надета на участок с резьбой 53 таким образом, что нижний штифт 50 неподвижно закрепляется на конструкционном элементе 37 путем затягивания гайки 54.

Тело 51 формуют в виде шестигранной колонны, по всей высоте обладающей одинаковым поперечным сечением, образуемым левой и правой передними угловыми поверхностями 55, простирающимися вперед в направлении вращения R, левой и правой задними угловыми поверхностями 56, простирающимися назад относительно направления R, левой и правой боковыми поверхностями 57, простирающимися по существу параллельно направлению R, и горизонтальной верхней поверхностью 58. Передняя и задняя угловые поверхности 55, 56 наклонены относительно боковых поверхностей 57 под заданными углами α и β. Эти углы α,β в данном варианте по существу равны между собой, и поэтому тело 51 имеет симметричную конфигурацию как в ширину, так и в длину. Передние угловые поверхности 55 соединены между собой вдоль линии стыка 70 под заданным углом γ, а задние угловые поверхности 56 соединены между собой вдоль линии стыка 71 под заданным углом η. Линии стыка 70, 71 расположены на осевой линии тела 51. В этом варианте осуществления углы α,β приняты равными 135o, в то время как углы γ,η приняты равными 90o.

Максимальная ширина нижнего штифта 50 приходится на расстояние между боковыми поверхностями 57, а профиль поперечного сечения сходится по направлению вперед и назад относительно направления вращения, так что в целом штифт 50 имеет обтекаемую форму, вытянутую в направлении вращения R для того, чтобы обеспечить относительно низкое сопротивление текучей среды. Линия стыка 70 и передние угловые поверхности 55 образуют переднюю выпуклую часть 72, являющуюся относительно острой для разделения или рассечения гипсовой пульпы на два отдельных потока с обеих сторон тела 51, в то время как линия стыка 71 и задние поверхности 56 образуют заднюю выпуклую часть 73, которая также является относительно острой для того, чтобы позволить плавно соединиться пульпе с обеих сторон.

Таким образом, нижние штифты 50, закрепленные в заданных положениях на диске 32, как описано выше, имеют переднюю и заднюю выпуклые части 72, 73, ориентированные по касательной к окружностям, обводимым вокруг вала 30.

Верхние штифты 60, имеющие по существу такую же конфигурацию, как и нижние штифты 50, закреплены на нижней поверхности верхней плиты 22 с компоновкой и в положениях, сходных с положениями нижних штифтов 50, выступая вниз, в полость корпуса 20.

На Фиг.7(А) показано, что верхний штифт 60 включает в себя металлическое тело 61 штифта, имеющее форму шестигранной колонны, профиль поперечного сечения которой остается одинаковым по всей высоте. Тело 61 содержит левую и правую передние угловые поверхности 65, левую и правую задние угловые поверхности 66, левую и правую боковые поверхности 67 и горизонтальную нижнюю поверхность 68. Передние угловые поверхности 65 соединены между собой вдоль линии стыка 70' под заданным углом γ, а задние угловые поверхности 66 соединены между собой вдоль линии стыка 11 под заданным углом η. Угловые поверхности 65, 66 соединены с боковыми поверхностями 67 под углами α и β соответственно. Передние поверхности 65 и стык 70' ограничивают переднюю выпуклую часть 72', в то время как задние поверхности 66 и стык 71' ограничивают заднюю выпуклую часть 73'.

Ниже описан режим работы описанного штифтового смесителя 10 с диском 32 и штифтами 50, 60.

При работе вращающегося приводного средства диск 32 вращается в направлении вращения R. На диск 32 через линии подачи 40, 42, 44, соответственно, подаются порошкообразные ингредиенты (обожженный гипс, средство ускорения схватывания, добавки, однородные смеси и т.п.), некоторое количество воды и некоторое количество пены. Вращение диска 32 и смешивающее действие взаимодействующих штифтов 50, 60 позволяют смешивать и взбалтывать порошкообразные материалы, воду и пену.

Нижние штифты 50 перемещаются в ожиженной смеси порошкообразных материалов, воды и пены таким образом, что текучая среда вытесняется и отклоняется к противоположным сторонам штифта 50 передними поверхностями 55 выпуклой части 72. Текучая среда перемещается относительно боковых поверхностей 57 и задних поверхностей 56 в направлении задней части штифта 50 до тех пор, пока струи текучей среды не соединятся между собой в области позади штифта 50. Позади штифта 50 не образуется никакой зоны задержки, которая может привести к возникновению завихрений или турбулентности потока текучей среды, поскольку задняя выпуклая часть 73 занимает такую зону, и поэтому не допускается осаждения текучей среды на заднюю поверхность штифта 50.

Верхний штифт 60, который имеет по существу такую же конструкцию и конфигурацию, как и нижний штифт 50, действует и функционирует по существу таким же образом, как и нижний штифт 50. Однако задняя выпуклая часть 73' штифта 60 функционально соответствует передней выпуклой части 72 штифта 50, а передняя выпуклая часть 72' штифта 60 функционально соответствует задней выпуклой части 73 штифта 50. То есть передняя выпуклая часть 72' штифта 60 существует в области перед штифтом 60 в направлении вращения R, чтобы не допускать образования зоны задержки, которая может привести к возникновению завихрений или турбулентности потока текучей среды, и поэтому не допускается осаждения текучей среды на переднюю поверхность штифта 60.

Текучая смесь порошкообразных материалов, воды и пены, которая смешивается и взбалтывается внутри корпуса 20 при вращении диска 32, перемещается под воздействием центробежной силы в радиальном направлении к наружной части диска 32. Пульпа, смещающаяся к периферийной зоне диска 32, перемещается к выпускному желобу 45 и поступает через него в линию 41, причем на пульпу воздействуют в радиальном направлении наружу и в направлении вдоль окружности главным образом вращение и центробежная сила диска 32. Как указано выше, по линии 41 пульпа отводится через канал 12 на выполнение операции разливки пульпы.

Диск 32 выполнен с периферийной кромкой 35 с круглым профилем, на котором отсутствуют зубчатые элементы обычного вращающегося диска. Только вращение и центробежная сила диска 32 позволяют пульпе, находящейся в корпусе 20, поступать в желоб 45 и выгружаться через линию 41. Таким образом, в периферийной зоне диска 32 не образуется никакой зоны задержки, и поэтому пульпа не осаждается по периферии диска 32.

Альтернативный вариант осуществления штифтов 50, 60 показан на Фиг.8, включающей в себя их изображения сбоку и в поперечном сечении. На Фиг.8 средства или элементы, по существу идентичные или эквивалентные средствам или элементам из предыдущего варианта осуществления, обозначены такими же числовыми позициями, как и в предыдущем варианте осуществления изобретения.

Нижний штифт 50, как показано на Фиг.8, включает в себя тело штифта 51, имеющее одинаковое поперечное сечение по всей своей высоте, нижнюю часть 52 и часть с резьбой 53, причем тело 51 содержит горизонтальную верхнюю поверхность 58, левую и правую угловые поверхности 56 и боковые поверхности 57, как и в описанном выше варианте осуществления. Однако показанный на Фиг. 8 штифт 50 имеет скругленную переднюю поверхность 80, плавно искривленную с заданным радиусом кривизны, причем самая передняя часть 81 поверхности 80 располагается по осевой линии тела 51.

Нижние штифты 50 перемещаются в направлении вращения R при вращении диска 32. Порошкообразные материалы, вода и пена, или пульпа вытесняются и отклоняются в направлении обеих сторон штифта 50 вдоль криволинейной поверхности 80 и перемещаются вдоль боковых поверхностей 57 и задних угловых поверхностей 56 в обратном относительно штифта 50 направлении, после чего могут соединяться в области позади штифта 50. Аналогично штифту упомянутого выше варианта осуществления, показанному на Фиг.7, позади штифта 50 благодаря наличию задней выпуклой части 73 не образуется зона задержки, которая может привести к возникновению завихрений или турбулентности потока текучей среды, в связи с чем не допускается осаждения материала текучей среды на задней или обратной стороне штифта 50.

Такая конфигурация штифта применима к верхнему штифту 60 с выпуклой частью 72' и стыком 70', на котором криволинейная поверхность 80' верхнего штифта 60 с крайней точкой (наиболее удаленной частью) 81' располагается с задней стороны (обратной стороны штифта 60 при наблюдении в направлении вращения R). Тело штифта 61 содержит передние угловые поверхности 65, выполненные спереди верхнего штифта 60 (передняя сторона в направлении вращения R) и боковые поверхности 67, выполненные с обеих сторон штифта 60.

Согласно упомянутым выше вариантам осуществления смесителя 10 диск 32 имеет периферийную кромку 35, выполненную с круговым профилем, концентрическим с внутренней круговой поверхностью 25 кольцевой наружной стенки 23; нижние штифты 50 выполнены с задними выпуклыми частями 73, простирающимися назад относительно направления вращения R; и верхние штифты 60 выполнены с передними выпуклыми частями 72', простирающимися вперед относительно направления вращения R. Диск 32 не имеет зубчатого образования в зоне периферийной кромки, что позволяет не допустить осаждения пульпы на периферийной зоне диска 32. Кроме того, задняя и передняя выпуклые части 73, 72' имеются в задней области нижнего штифта 50 и передней области верхнего штифта 60 так, чтобы не допускать образования в них областей задержки пульпы, которые могут привести к возникновению завихрений или турбулентности потока текучей среды (пульпы). Все это позволяет не допустить осаждения пульпы на нижние и верхние штифты 50, 60.

В качестве модификации конфигурации штифта угловые поверхности 55, 56 могут быть заменены криволинейными поверхностями, обтекаемыми и удлиненными в направлении вращения R; или, с другой стороны, нижнему и верхнему штифтам 50, 60 может быть придано эллипсоидное, ромбовидное или обтекаемое поперечное сечение. При таких модификациях продольные оси эллипса, ромба или обтекаемой формы ориентированы в направлении вращения R так, что передняя и задняя поверхности штифтов 50, 60 выполнены с передней и задней выпуклыми частями, что позволяет избежать образования областей задержки пульпы.

При желании штифты 50, 60, имеющие упомянутую выше конструкцию, могут быть размещены на ограниченной площади диска 32 и корпуса 20 так, что штифты 50, 60 и обычные штифты должным образом перемешаны в корпусе 20.

Смеситель, являющийся предметом настоящего изобретения, позволяет предотвратить осаждение плотной массы пульпы на штифте или зубчатой кромке вращающегося диска.

Смешивающий и взбалтывающий механизм штифтового типа 10, позволяющий при простой конструкции надежно предотвратить налипание плотной массы пульпы на штифт или на зубцы, образующие часть вращающегося диска, содержит корпус 20, в который подают порошкообразный материал и воду для смешивания, и вращающийся диск 32, расположенный внутри корпуса, причем периферийная кромка вращающегося диска выполнена с круглым профилем, концентрическим с окружностью внутренней периферийной поверхностью 25 кольцевой наружной периферийной стенки 23. Нижний штифт 50 выполнен с задней выпуклой частью 73, простирающейся назад относительно направления вращения R, а верхний штифт 60 выполнен с передней выпуклой частью 72', которая простирается вперед относительно направления вращения R. Вращающийся диск не имеет зубчатых частей в зоне периферийной кромки, и пульпа не налипает на периферийной области вращающегося диска, и, кроме того, при наличии передней и задней выпуклых частей перед передней и задней сторонами нижнего и верхнего штифтов не образуются области задержки, которые могут в противном случае привести к образованию завихрений или турбулентности потока пульпы, и поэтому затрудняется налипание пульпы на нижних и верхних штифтах. 4 с. и 14 з. п. ф-лы, 10 ил.

| US 4176972 А, 04.12.1979 | |||

| Роторный аппарат | 1980 |

|

SU921611A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для приготовления суспензий | 1986 |

|

SU1380769A1 |

| Роторный аппарат | 1990 |

|

SU1722555A1 |

| US 4057443 А, 08.11.1977. | |||

Авторы

Даты

2003-06-20—Публикация

1999-05-31—Подача