Изобретение относится к листовой штамповке и может быть использовано для вытяжки различных деталей из листовых материалов. Преимущественная область применения - штамповка кузовных деталей сложной формы для автомобилей, автобусов, сельхозтехники и тому подобное.

Известен способ вытяжки с торможением фланца заготовки при помощи перетяжных ребер или порогов (Романовский В.П. Справочник по холодной штамповке, Л.: Машиностроение, 1979, стр. 180, 181).

Недостатками известного способа являются недостаточная степень торможения фланца листовой заготовки при вытяжке деталей сложной формы, а также невозможность дифференцированного торможения фланца в процессе вытяжки. Это приводит к ухудшению качества штампуемых деталей или же к перерасходу металла, когда для увеличения степени торможения устанавливают дополнительные ряды перетяжных ребер и увеличивают размеры заготовки.

Известен также способ вытяжки кузовных деталей, при котором прижим заготовки осуществляют от наружного ползуна пресса, а в конце процесса осуществляют калибровку фланца, причем усилие калибровки передается через корпуса силовых цилиндров от внутреннего ползуна пресса (а.с. N 1794540, B 21 D 22/02).

Недостатком известного способа является ограниченная область его применения, так как данный способ можно использовать только на прессах двойного действия.

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение точности и качества вытягиваемых деталей.

Техническим результатом от его использования является изготовление качественных деталей и экономия листового проката, который получается за счет того, что вытяжка с прижимом полых деталей включает прижим фланца заготовки и последующую ее вытяжку, причем проводят первую основную и вторую заключительную стадии вытяжки, на первой из которых вытяжку ведут с прижимом заготовки от пневматических пружин, а на второй - от подушки пресса, при этом усилие прижима подушки пресса больше усилия прижима пневматических пружин во время всего процесса вытяжки. После окончания второй заключительной стадии вытяжки производят калибровку вытянутого полуфабриката, при которой усилие калибровки передают через корпуса пневматических пружин.

На инструментальном штампе с механическим или гидравлическим прессом простого действия или многопозиционном автомате способ вытяжки реализуется следующим образом.

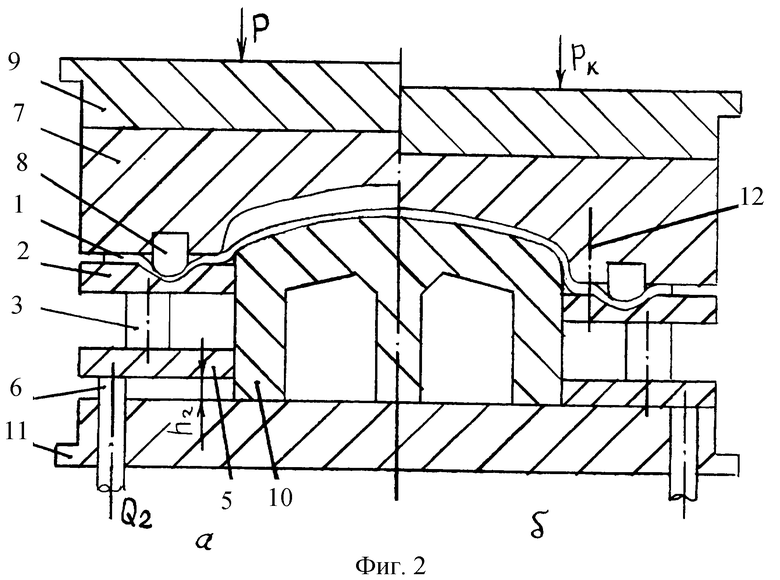

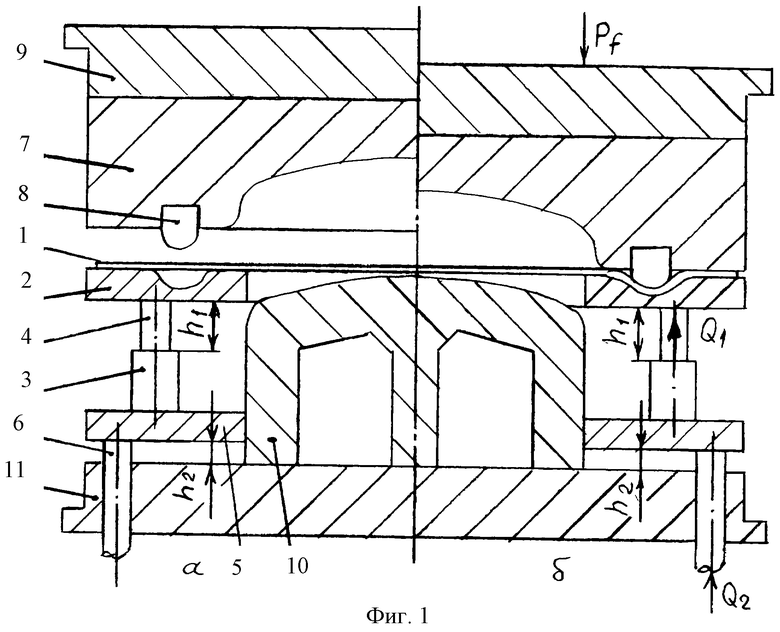

На чертежах изображено:

фиг.1а - положение штампа после укладки заготовки,

фиг. 1б - начальное положение штампа при выполнении основной первой стадии процесса вытяжки,

фиг.2а - конечное положение штампа на основной стадии процесса вытяжки,

фиг.2б - положение штампа в конце процесса вытяжки.

Листовую заготовку 1 укладывают на верхнюю прижимную плиту 2, которая через пневматические пружины, состоящие из цилиндрического корпуса 3, подвижного штока 4 высотой h1 и заполненные, например, азотом, опирается на нижнюю прижимную плиту 5. Плита 5 через толкатели 6 опирается на подушку пресса (не показана). Пневматические пружины создают усилие прижима Q1 , постоянное или переменное, в процессе вытяжки заготовки 1, а подушка пресса создает усилие прижима Q2, постоянное или переменное, причем усилие Q2 больше усилия Q1 во время всего процесса вытяжки (Q2>Q1). Положение штампа после укладки заготовки 1 на фиг.1а.

Матрица 7 с перетяжными ребрами 8 закреплена на верхней плите штампа 9, а сама плита 9 установлена на ползуне пресса. При ходе ползуна пресса вниз сначала перетяжные ребра 8 втягивают заготовку 1 в соответствующие углубления на верхней прижимной плите 2. За время формовки заготовки перетяжными ребрами 8 усилием Рf верхняя прижимная плита 2 остается неподвижной, что обеспечивается подбором усилия Q1 пневматических пружин (фиг.1б). Формовка заготовки перетяжными ребрами 8 необходима для уменьшения складкообразования заготовки в процессе дальнейшей вытяжки.

При последующем ходе ползуна пресса вниз осуществляют основную первую стадию процесса вытяжки заготовки 1 усилием Р при помощи пуансона 10, закрепленного на нижней плите штампа 11. На этой стадии вытяжки штоки пневматических пружин 4 опускают на величину h1 и обеспечивают усилие прижима Q1, в то время как нижняя прижимная плита 5 под действием усилия подушки пресса Q2 остается неподвижной. Конечное положение штампа на этой основной стадии вытяжки показано на фиг.2а. Штоки пневматических пружин 4 полностью вводят в цилиндры 3, а верхняя 2 и нижняя 5 прижимные плиты жестко соединяют через эти цилиндры 3.

На заключительной второй стадии процесса, при ходе ползуна пресса на оставшуюся величину h2, вытяжку осуществляют с прижимом заготовки от подушки пресса с усилием Q2>Q1. Такое увеличение усилия прижима Q2 по сравнению с Q1 позволит увеличить пластические деформации заготовки на заключительной стадии вытяжки, что обеспечит повышение точности вытягиваемой детали по сравнению с применением традиционного процесса вытяжки без использования пневматических пружин.

В самом конце процесса (фиг.2б) осуществляют калибровку вытянутого полуфабриката, причем усилие калибровки Рк передают через корпуса 3 пневматических пружин.

На последующих операциях штамповки данной детали осуществляют обрезку технологического припуска по линии 12 и другие операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ С ПРИЖИМОМ ПОЛЫХ ДЕТАЛЕЙ | 2000 |

|

RU2185913C2 |

| Штамп для вытяжки крупногабаритных деталей | 2016 |

|

RU2631070C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2560799C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ С ПНЕВМОСЪЕМНИКАМИ В МАТРИЦЕ (ВАРИАНТЫ) | 2011 |

|

RU2480305C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ (ВАРИАНТЫ) | 2011 |

|

RU2501618C2 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ С ПНЕВМОСЪЕМНИКАМИ В МАТРИЦЕ (ВАРИАНТЫ) | 2011 |

|

RU2479374C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КРУПНОГАБАРИТНОЙ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 2013 |

|

RU2567966C2 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ (ВАРИАНТЫ) | 2011 |

|

RU2481913C2 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2013 |

|

RU2570685C2 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНОЙ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 2013 |

|

RU2550474C2 |

Изобретение относится к листовой штамповке и может быть использовано для вытяжки различных деталей из листовых материалов, в частности для штамповки кузовных деталей сложной формы для автомобилей, автобусов, сельхозтехники и т. д. На основной стадии процесса вытяжку осуществляют с прижимом заготовки от пневматических пружин, а на заключительной стадии процесса вытяжку производят с прижимом заготовки от подушки пресса. В конце процесса осуществляют калибровку вытянутого полуфабриката, причем усилие калибровки передается через корпуса пневматических пружин. Повышается точность и качество вытягиваемых деталей, достигается экономия листового проката. 2 ил.

Способ вытяжки с прижимом полых деталей, включающий прижим фланца заготовки и последующую ее вытяжку, отличающийся тем, что осуществляют первую основную и вторую заключительную стадии вытяжки, на первой из которых вытяжку ведут с прижимом заготовки от пневматических пружин, а на второй - от подушки пресса, причем усилие прижима подушки пресса больше усилия прижима пневматических пружин во время всего процесса вытяжки, а после окончания второй заключительной стадии вытяжки производят калибровку вытянутого полуфабриката, при которой усилие калибровки передают через корпуса пневматических пружин.

| Штамп для вытяжки деталей | 1990 |

|

SU1794540A1 |

| Штамп для вытяжки деталей сложной формы в плане | 1987 |

|

SU1484407A1 |

| Оконечность корпуса плавсредства | 1981 |

|

SU992300A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ АЛЮМОФОСФАТНОЙ СЫРЬЕВОЙ СМЕСИ | 0 |

|

SU388886A1 |

Авторы

Даты

2003-06-20—Публикация

2001-05-16—Подача