Изобретение относится к технологии получения фуллеренов и фуллеренсодержащих веществ и касается, в частности, конструкций установок для получения таких материалов.

В настоящее время известны направления технических решений установок для получения фуллеренов и фуллеренсодержащих веществ, из которых наиболее представительной и наиболее близкой к заявленной является установка для получения фуллеренсодержащего вещества, включающая камеру с реакционной зоной для переработки углеродсодержащего материала, канал отвода фуллеренсодержащего продукта и шлака [1].

Обладая определенными техническими преимуществами перед другими аналогами, в частности в возможности получения двух-трех классов фуллеренов в одной реакционной камере, эта установка обладает также существенными и очевидными недостатками, заключающимися в отсутствии возможности получения селектированных по классам фуллеренов для получения различных композиционных фуллеренсодержащих веществ, что существенно ограничивает технические и технологические возможности этой установки.

Технической задачей и техническим результатом данного изобретения является существенное усовершенствование принципиальной конструктивной схемы установки для получения фуллеренсодержащего вещества, обладающей возможностью селективного разделения получаемого фуллеренсодержащего материала на классы фуллеренов и на шлак в едином непрерывном процессе от получения в реакционной зоне до отвода продуктов на процесс их прямого использования.

Указанная техническая задача и результат в изобретении достигается за счет того, что установка для получения фуллеренсодержащего вещества, включающая камеру с реакционной зоной для переработки углеродсодержащего материала, канал отвода фуллеренсодержащего продукта и шлака, дополнительно снабжена узлом разделения фуллеренов по классам, который соединен с каналом отвода фуллеренсодержащего продукта и шлака и выполнен в виде криволинейных каналов, расположенных коаксиально один в другом, стенки которых оснащены кососрезанными отверстиями, ориентированными по ходу потока фуллеренсодержащего продукта, а также иглами и кавернами, соединенными с отрицательным полюсом источника электрических зарядов, а выходные отверстия этих криволинейных каналов соединены с бункерами для накопления фуллеренов по классам, при этом установка также снабжена камерами для смешивания разделенных по классам фуллеренов с растворителями и камерами для смешивания полученных растворов фуллеренов с наполнителями, и эти камеры сообщены соответственно с бункерами для растворителей и наполнителей, причем камеры для смешивания фуллеренов с растворителями соединены с вытяжной пневмосистемой и фильтрами, а камеры для смешивания растворов фуллеренов с наполнителями дополнительно снабжены излучателями акустического, электромагнитного и теплового полей и помещены в защитный герметизированный кожух, соединенный с вакуум-установкой и фильтрами.

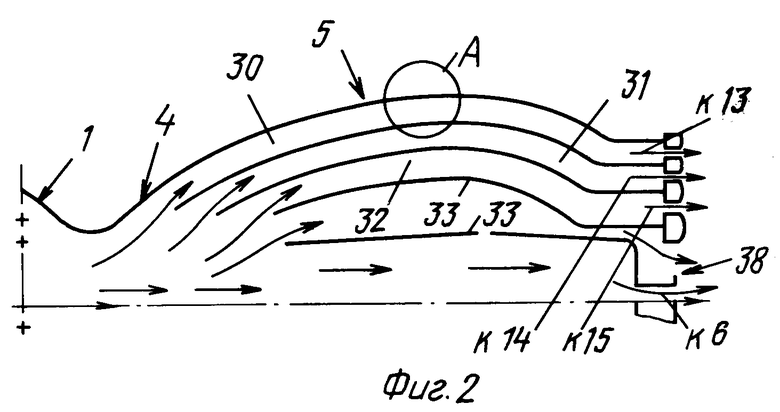

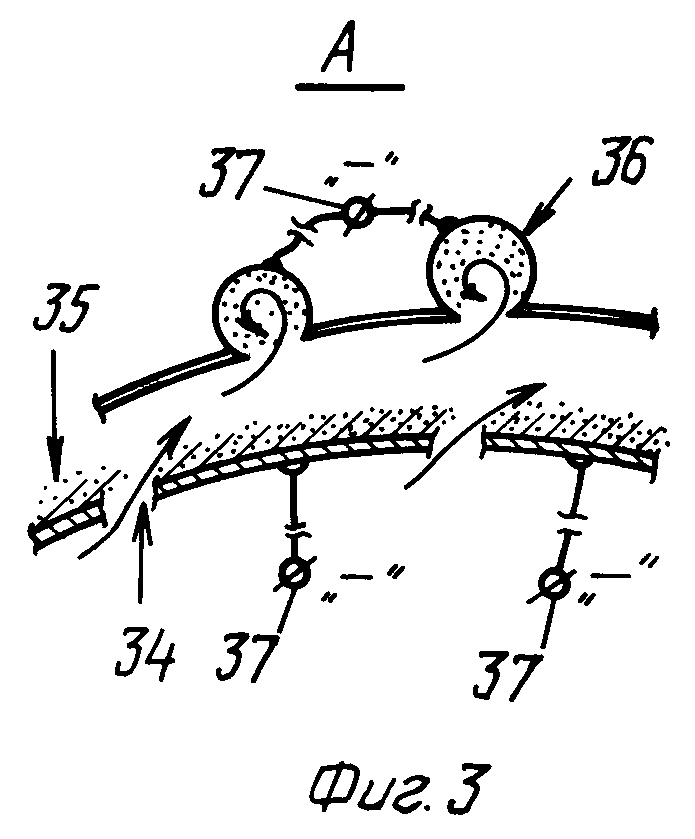

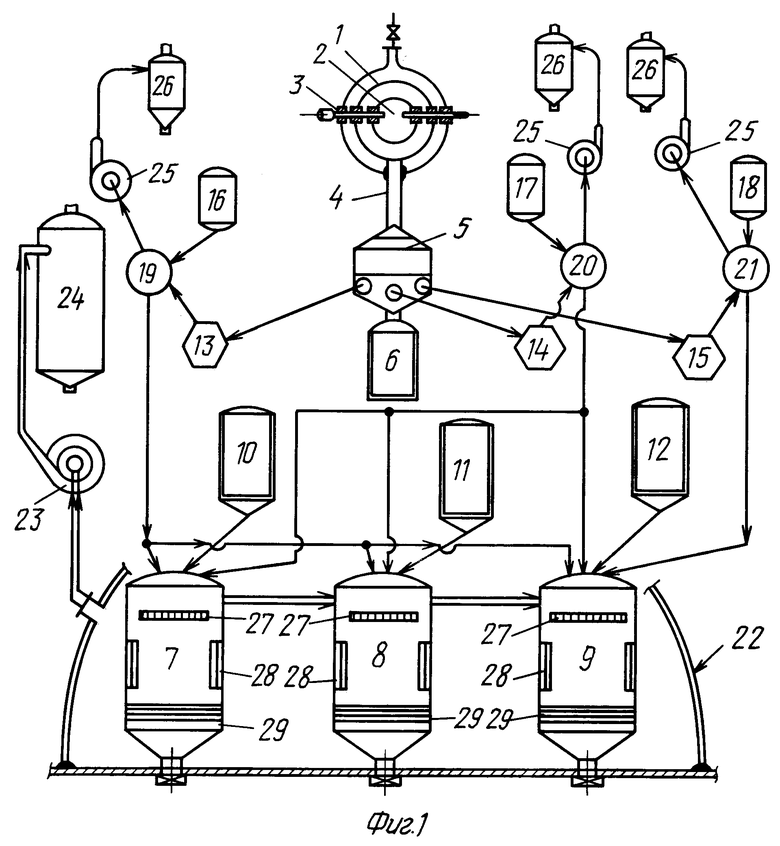

Описываемая установка раскрывается более полно и подробно на прилагаемых чертежах, где на фиг.1 показан общий вид установки для получения фуллеренсодержащего вещества; на фиг.2 в сечении раскрыта конструкция узла селективного разделения фуллеренов по классам и отделения шлака; на фиг.3 - узел "А" на фиг.2 - деталь отводящих каналов.

Установка для получения фуллеренсодержащего вещества содержит корпус, в котором размещена рабочая камера 1 с размещенной в ней реакционной зоной 2, в которую введен углеродсодержащий материал 3, в качестве которого используют графит или кварциты, или спектральные угли, или твердое топливо типа НМФ-2 и т. п. углеродсодержащий материал. Камера 1 соединена каналом 4, по которому отводят фуллеренсодержащий материал, а также и шлак в узел 5 селективного разделения фуллеренов по их классам и отделения шлака, который отводят и накапливают в бункере 6. Технический комплекс установки содержит камеры 7, 8 и 9, в которых производят смешивание фуллеренов с наполнителями, в качестве которых выбирают силоксан, полиэлектролитный гидрогель, трихлорсилан и т.п. Эти наполнители содержат в бункерах 10, 11 и 12, каждый из которых соединен, соответственно, с указанными камерами 7, 8 и 9. Узел селективного разделения 5 своими выходными каналами соединен с бункерами 13, 14 и 15, предназначенными для накопления и расхода фуллеренов соответственно определенного класса (С60, С70, С78-84). Кроме этих бункеров имеются также дополнительные бункеры 16, 17 и 18, полости которых заполнены растворителями, предназначенными для растворения соответствующего класса фуллерена. В качестве растворителей выбирают полиэтиленгликоль, поливинилпирролидон, ненасыщенную жирную кислоту, например олеиновую.

Бункеры 13 и 16, 14 и 17, 15 и 18 соединены, соответственно, с камерами 19, 20 и 21 (фиг.1), каждая из которых предназначена для смешивания указанных компонентов из пары бункеров.

Камера 19 соединена с рабочими камерами 7, 8 и 9, причем, исходя из регламента и технологии процесса, эта камера, как и камера 20, может (или могут обе) подавать свою смесь компонентов или в одну камеру 7, или в две камеры - 7 и 8, или в три камеры - 7, 8 и 9, или только в камеру 8, или только в камеру 9. Аналогично соединена и камера 20 (фиг.1). Из камеры 21 компонент подают только в камеру 9, предназначенную для окончательного формирования физико-химической структуры получаемого материала.

Камеры 7, 8 и 9 размещены под герметизирующим их кожухом 22, соединенным с вакуум-установкой 23 и фильтром 24. Для соблюдения таких же норм экологической безопасности ведения процесса камеры 19, 20, 21 соединены с насосами 25 вытяжной пневмосистемы и с фильтрами 26 для очистки газов.

Камеры 7, 8 и 9 оснащены излучателями 27 акустических волн, излучателями 28 электромагнитных волн и излучателями 29 тепловых полей, каждый из излучателей соответственно воздействует на объем массы смешиваемых компонентов.

Узел 5 селективного разделения выполнен так, что он охватывает выход канала 4 (фиг.2), соединен с ним своим сечением и выполнен в виде криволинейных каналов 30, 31 и 32, выходы которых (торец фиг.2) соединены с бункерами 13, 14 и 15 (на фиг.2 отмечено: к13, к14, к15); центральный канал 33 предназначен для отвода шлака в бункер 6 (на фиг.2: к6). Стенки, образующие указанные каналы 30, 31, 32 и 33, имеют выполненные в них кососрезанные отверстия 34, направленные под углом по ходу отходящего потока фуллеренсодержащего материала. Эти стенки со стороны ориентированных по ходу потока отверстий 34 оснащены иглами 35, а противоположные стенки оснащены кавернами 36, выполненными как углубления с входными отверстиями, в которых закручивается поток, осаждая частицы фуллеренов. Для более эффективного осаждения и накопления этих частиц иглы 35 и стенки каверн 36 соединены через клеммы 37 (фиг. 3) с источником электрических зарядов знака "-" (минус), т.е. с его отрицательным полюсом.

В канале 30 между его иглами и в полостях каверн накапливают фуллерен С60, в канале 31 - С70, в канале 32 - С78-84, а имеющийся дополнительный канал с выходным сечением 38 предназначен для отвода высших фуллеренов класса С128 и более, которые используют по назначению или направляют в бункер 15.

Работа описанной установки осуществляется следующим образом.

Проверяют технологическую жизнедеятельность и связи между указанными агрегатами, включают вакуум-установки и пневмовытяжную систему 23, 25, запускают в работу фильтры 24, 26 и включают после этого в работу камеру 1, подав на углеродсодержащий материал 3 электрический ток (порядка 100-300 А). Камеру 1 и ее реакционную зону 2 продувают потоком газа (аргоном, криптоном или гелием). Продукты, содержащие фуллерены, направляют из зоны 2 камеры по каналу 4 в блок селективного разделения фуллеренсодержащего материала, где осуществляют разделение фуллеренов на С60, С70, С84 и высшие, как это показано ранее. Каждый из фуллеренов отводят в свой бункер: 13, 14, 15. Производят приготовление раствора фуллерена в камерах 19, 20, 21, подавая в них, соответственно, растворитель из бункеров 16, 17, 18. Далее из каждой камеры, в соответствии с заданным регламентом технологического процесса, растворы из камер 19, 20, 21 подают в рабочие камеры 7, 8, 9, подавая в них также материалы-наполнители из бункеров 10, 11, 12.

Для эффективного, качественного и производительного осуществления процесса на массу смешиваемых компонентов в каждой камере 7, 8, 9 воздействуют тепловым полем, акустическим излучением, электромагнитным излучением соответственно от излучателей 29, 27, 28. Массу из камеры 7 посредством патрубка сливают в камеру 8, куда добавляют компоненты из бункера 11 и, если задано регламентом, из камер 19, 20. На массу смешиваемых компонентов в камере 8 также воздействуют с помощью излучателей 27, 28 и 29, выбирая режимы по заданному регламенту в соответствии с технологией. Окончательное дозирование компонентов и окончательное получение заданного материала получают в камере 9, куда подают компоненты из бункера 12, 21 и, если предусмотрено, из камер 19, 20. Полученный материал направляют на прямое использование или упаковывают в тару.

Таким образом, установка позволяет получить фуллеренсодержащие материалы в едином непрерывном процессе с получением и разделением фуллеренов по классам различного состава и назначения.

Источники информации

1. US 5227038, кл. С 01 В 31/00, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНОВ | 2001 |

|

RU2205790C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2001 |

|

RU2205791C2 |

| ТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРИТОВ | 2000 |

|

RU2187456C2 |

| ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2227120C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2000 |

|

RU2178766C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2279402C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2000 |

|

RU2184701C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНА | 2004 |

|

RU2270802C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРИТОВ | 2000 |

|

RU2177446C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2002 |

|

RU2226173C1 |

Изобретение может быть использовано при получении фуллеренсодержащих материалов. В реакционной зоне 2 рабочей камеры 1 помещен углеродсодержащий материал 3. Камера 1 соединена с каналом 4 для отвода фуллеренсодержащего материала в узел 5. Шлак собирают в бункере 6. Камеры 7, 8 и 9 предназначены для смешивания фуллеренов с наполнителями из бункеров 10, 11 и 12. Узел 5 для селективного разделения фуллеренов по классам соединен с бункерами 13, 14 и 15 для накопления одного класса фуллеренов. Дополнительные бункеры 16, 17 и 18 предназначены для растворителей, например полиэтиленгликоля, ненасыщенной жирной кислоты и т.д. В камерах 19, 20 и 21 происходит смешивание фуллеренов по классам с растворителями. Камеры 7, 8 и 9 размещены под герметизирующим кожухом 22, соединенным с вакуум-установкой 23 и фильтром 24. Камеры 19, 20 и 21 соединены с насосами 25 вытяжной пневмосистемы и с фильтрами 26 для очистки газов. Камеры 7, 8 и 9 оснащены излучателями акустических волн 27, излучателями электромагнитных волн 28, излучателями тепловых полей 29. В узле 5 выполнены криволинейные каналы с кососрезанными отверстиями, иглами и кавернами для накопления фуллеренов. Изобретение позволяет осуществлять непрерывный процесс получения и разделения фуллеренов по классам, приготовления из разделенных фуллеренов растворов и смесей, а также фуллеренсодержащих материалов. 3 ил.

Установка для получения фуллеренсодержащего вещества, включающая камеру с реакционной зоной для переработки углеродсодержащего материала, канал отвода фуллеренсодержащего продукта и шлака, отличающаяся тем, что установка дополнительно снабжена узлом разделения фуллеренов по классам, который соединен с каналом отвода фуллеренсодержащего продукта и шлака и выполнен в виде криволинейных каналов, расположенных коаксиально один в другом, стенки которых оснащены кососрезанными отверстиями, ориентированными по ходу потока фуллеренсодержащего продукта, а также иглами и кавернами, соединенными с отрицательным полюсом источника электрических зарядов, а выходные отверстия этих криволинейных каналов соединены с бункерами для накопления фуллеренов по классам, при этом установка также снабжена камерами для смешивания разделенных по классам фуллеренов с растворителями и камерами для смешивания полученных растворов фуллеренов с наполнителями и эти камеры сообщены соответственно с бункерами для растворителей и наполнителей, причем камеры для смешивания фуллеренов с растворителями соединены с вытяжной пневмосистемой и фильтрами, а камеры для смешивания растворов фуллеренов с наполнителями дополнительно снабжены излучателями акустического, электромагнитного и теплового полей и помещены в защитный герметизированный кожух, соединенный с вакуум-установкой и фильтрами.

| US 5227038 А, 13.07.1993 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНОВ | 1996 |

|

RU2085484C1 |

| US 5587141 А, 04.12.1997 | |||

| US 5304366 А, 19.04.1994 | |||

| JP 7257916 А, 09.10.1995 | |||

| JP 8048510 А, 20.02.1996 | |||

| JP 10045407 А, 17.02.1998. | |||

Авторы

Даты

2003-06-20—Публикация

2001-10-16—Подача