Изобретение относится к процессам получения фуллеренов и производства материалов, в композицию которых включают фуллерены, и касается технических средств для производства фуллеритов.

В настоящее время получили активное развитие способы получения фуллеренов и технические средства для их получения.

Эти технические средства обладают достаточными тактико-технологическими характеристиками для производительного и эффективного получения фуллеренов из углеродсодержащих материалов. Однако эти установки не приспособлены для производства фуллеритов - материалов, включающих в своих композициях фуллерены, что существенно ограничивает их технологические возможности и сужает области использования.

Задачей, на решение которой направлено изобретение, является расширение области использования фуллеренов.

Технический результат изобретения заключается в получении материалов на основе фуллеренов - фуллеритов, устойчивых к акустическим и магнитным воздействиям, упругопластичных, безусадочных, с незначительной теплопроводностью и высокой адгезией.

Это достигается техническим комплексом для производства фуллеритов, характеризуемого тем, что он содержит реактор для образования в нем массы из исходных компонентов, в качеств одного из которых используют фуллерен, бункеры с этими компонентами, один из которых заполнен фуллереном, соединенные с рабочей камерой реактора, при этом реактор имеет три рабочих камеры, каждая из которых предназначена для одной стадии смешивания исходных материалов (компонентов), внутренняя полость рабочих камер имеет эластичную дополнительную внутреннюю стенку, между которой и стенкой камеры имеется винтовая магистраль для подачи сжатой среды при температуре этой среды, превышающей температуру массы в полости рабочей камеры, при этом рабочие камеры последовательно соединены между собой с помощью патрубков по системе слив-прием текучей массы, стенки рабочих камер оснащены снаружи излучателями акустических колебаний, а корпус реактора снаружи охватывает защитный кожух, пространство под которым (кожухом и камерой) соединено с вакуум-установкой.

Такое принципиальное выполнение технического комплекса позволяет получать многокомпонентные композиции с включением фуллеренов.

Описываемый технический комплекс поясняется далее со ссылкой на графический материал, где:

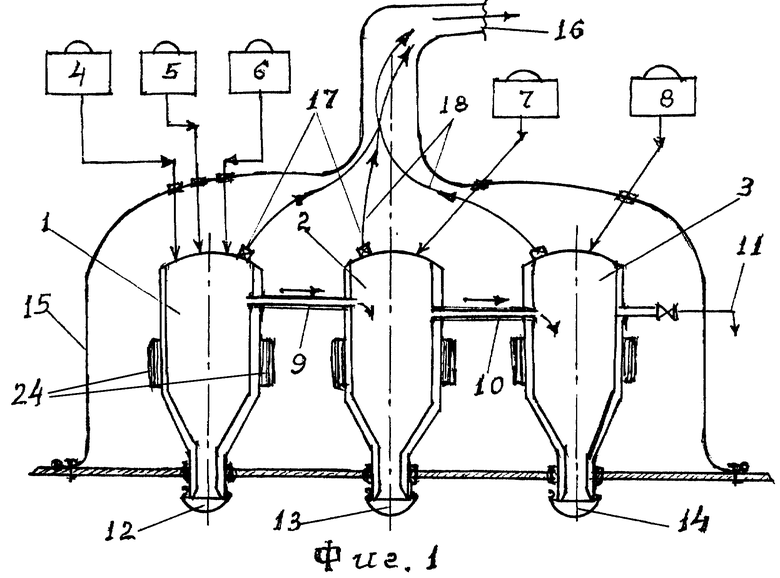

на фиг.1 показан общий вид технического комплекса с сечением по вертикальной плоскости;

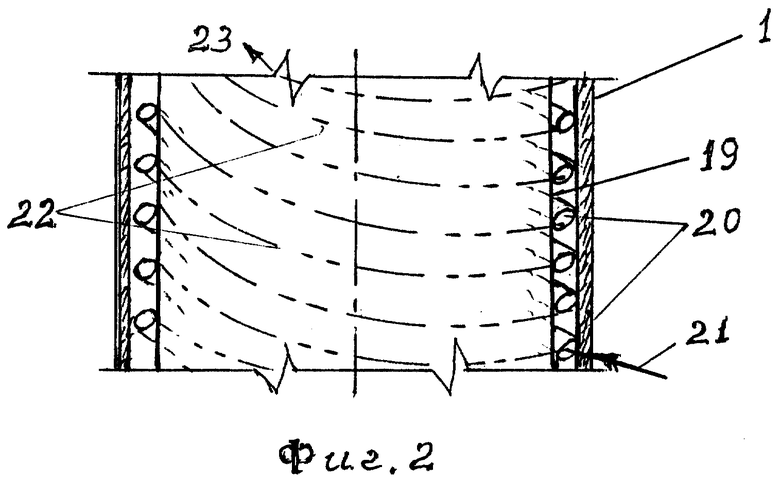

на фиг.2 показано выполнение дополнительной стенки камеры.

Технический комплекс для производства фуллеритов содержит реактор для образования в нем массы из исходных компонентов. Этот реактор имеет несколько, преимущественно три, рабочих камеры 1, 2 и 3, соединенные с бункерами 4, 5 и 6 для подачи исходных компонентов в камеру 1; камера 2 соединена с бункером 7, а камера 3 - с бункером 8.

Каждая камера, начиная от первой, соединена со следующей камерой по системе слив-прием текучей массы с помощью сливных патрубков 9 и 10, при этом камера 3 имеет патрубок 11 для отвода избыточной массы, например, пенной фазы, паров. Слив массы из камеры 1 в камеру 2 и из камеры 2 в камеру 3 осуществляют в момент процесса фазового перехода химико-физической структуры вещества.

Каждая камера 1, 2, 3 имеет днище с открываемым затвором соответственно 12, 13 и 14 для удаления твердого осадка.

Все камеры этого технического комплекса закрыты защитным кожухом 15, из полости которого отводят летучие аэрозольные фазы по патрубку 16, соединенному с вакуум-установкой (на чертеже не показана); сброс избыточного давления под купол из камер осуществляют через клапаны 17 и соединенные с ними трубки 18, выведенные в полость вытяжного патрубка 16, для большей чистоты пространства под куполом.

Каждая из рабочих камер, кроме основной конструкционной стенки (фиг.2), оснащена дополнительной стенкой, расположенной внутри полости камеры и ограничивающей собой внутреннее реакционное пространство камеры. Эта дополнительная стенка 19 выполнена из эластичного материала (например, из фторрезинопласта, силоксанового блок-сополимера и т.п.); эта же стенка может быть выполнена из тонкого металлического листа или тонкого металлоуглепластика. Между стенкой корпуса 1 и дополнительной эластичной стенкой 19 размещена винтовая магистраль 20, представляющая собой трубу из эластичного материала (например, из указанных выше материалов - для стенки 19), расположенную по линии винтовой спирали между этими стенками, где имеется вход 21 для подачи по этой магистрали 20 сжатой рабочей среды, поступающей по винтовой 22 окружности вокруг стенки 19 к выходному патрубку 23, замыкающему циркуляцию этой сжатой рабочей среды через насос (на чертеже не показан) на патрубок ввода 21.

Для улучшения динамичности процессов в камерах на их наружных стенках закреплены излучатели акустических колебаний 24, выбранные, преимущественно, из типа магнитострикционных, так как магнитостриктор имеет широкий регулируемый диапазон частот акустических волн и является малогабаритным компактным узлом, почти не занимающим пространства на стенке камеры.

Далее преимущества изобретения раскрываются при изложении работы технического комплекса для производства фуллеритов. Производят настройку технической части комплекса: дозированность подачи исходных компонентов из бункеров 4. ..8; надежность вытяжки по патрубку 16; работу магнитострикционных излучателей акустических колебаний; надежность циркуляции сжатой рабочей среды по магистрали 20.

После этого в камеру 1 подают исходные компоненты: из бункера 4 - наполнитель, из бункера 5 - вяжущее и возбудитель реакции, из бункера 6 - фуллерены (или фуллереновую композицию: смесь фуллеренов с промежуточными продуктами его получения - пироуглеродом и фуллеренсодержащей массой (сажей)). В качестве наполнителя используют, например, фенилтрихлорсилан, в качестве вяжущего и возбудителя реакции - дигидроксиолигоорганосилоксан с неионогенным поверхностно-активным веществом. Реакцию в камере 1 ведут до стадии фазового перехода смеси, на этой стадии смесь сливают в камеру 2 в виде вспененной текучей массы, а для увеличения ее подвижности включают в работу излучатели 24. Для ведения процесса включают в работу циркуляцию сжатого рабочего агента подачей по патрубку 21 магистрали 20. Температуру среды (агента) выбирают превышающей на 25-35oС температуру массы в камере (около 120oС). Эффекты: температурный и акустических колебаний, передаваемые на эластичную стенку 19, возбуждают значительно более активное протекание реакции в камере 1, а подача рабочей среды по винтовой линии 22 снизу вверх позволяет задавать необходимый плавный градиент температурно-вибрационных воздействий на объем массы в полости камеры и существенно интенсифицирует протекание реакции в сторону фазового преобразования получаемой композиции исходных материалов.

Аналогичный процесс протекает в камере 2, но при подаче дополнительного материала из бункера 7, с помощью которого интенсифицируют последующий фазовый переход и улучшают те или иные заданные физико-химические-механические характеристики получаемого вещества, которое направляют в третью (последнюю) камеру 3 и, добавляя последний компонент из бункера 8, доводят смесь компонентов до массы, обладающей при формовании безусадочным эффектом или эффектом увеличения объема при твердении (при заполнении пор). Неотреагировавшие осадки удаляют через днища и используют как наполнитель для пластической объемной продукции.

В качестве дополнительных компонентов используют катализатор и поверхностно-активное вещество, а также отвердитель или замедлитель твердения (отверждения) полученного вещества - фуллерита.

Технологический процесс получения фуллеритов осуществляют при работе описанного технического комплекса. Для этого из бункера 4 подают наполнитель в камеру 1, а из бункера 6 в эту же камеру подают фуллерены (или смесь фуллеренов с промежуточными продуктами его получения: пироуглеродом и фуллеренсодержащей массой, при условии, что содержание фуллеренов в этой массе будет не менее 20%, что не снижает сколько-нибудь заметно качества и эффективность конечного продукта, фуллерены берут в количестве 1-3 мас.ч., а в качестве наполнителя используют фенилтрихлорсилан в количестве 80-85 мас.ч., добавляют вяжущее - дигидроксиолигоорганосилоксан - 5-8 мас.ч. и возбудитель реакции - неионогенное поверхностно-активное вещество в количестве 8-10 мас. ч. (дозировку ингредиентов ведут или по массовым частям или в процентных соотношениях по массе всей смеси). Ведут реакцию смеси перечисленных компонентов в камере 1 до стадии фазового перехода смеси и сливают смесь в камеру 2 в виде вспененной текучей массы, для повышения степени подвижности которой включают в работу излучатели 24, воздействуя на массу акустическим излучением с частотой волн 20-25 кГц, при этом по патрубку 21 осуществляют циркуляцию сжатого рабочего агента, подавая его по всей магистрали 20; температуру этого агента в магистрали 20 выбирают превышающей на 25-35oС температуру массы в камере (около 120oС). Передаваемые акустические и температурные воздействия возбуждают условия значительно более интенсивного протекания реакции в камере 1 в сторону стабильного фазового перехода веществ в массе ингредиентов.

Продолжение процесса получения фуллеритов осуществляют в камере 2 подачей дополнительного компонента - ненасыщенного раствора карбоната калия (0,5% от массы смеси) с силикатной содовой мукой (1,5-2,5% от массы смеси) из бункера 7, с помощью которого интенсифицируют протекающий фазовый переход веществ улучшением реакционной способности межмолекулярного обмена, что существенно повышает физико-химико-механические характеристики смеси ингредиентов; эту смесь направляют в третью камеру, куда подают последний компонент - сгуститель и отвердитель (окись олова с каприлатом - 1,0% и 2,4% от массы смеси), доводят смесь компонентов до однородной массы, используя, при необходимости, катализатор в виде перфорированных алюминиевокерамических пластин с запрессованным бихроматом калия. При этом, если требуется быстротвердеющий фуллерит, то этот продукт получают таким способом, как описано выше; если требуется продукт с сохранением пластичности и подвижности длительное время (сутки и более), то дополнительно вводят в смесь замедлитель твердения (отверждения) в виде полиэлектролитного гидрогеля (0,5-1,0%), обладающий свойством удерживать в себе длительное время жидкие фазы в объеме массы.

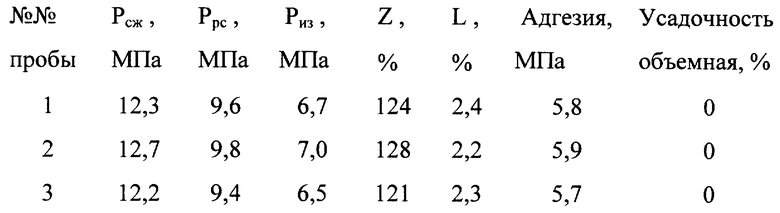

Получаемый фуллерит имеет основные физико-механические характеристики, приведенные в таблице.

Процесс производства фуллеритов ведут, как указано, при фазовом переходе вещества (как смеси указанных веществ), что обеспечивает использование всего механизма молекулярного и межмолекулярного процессов связи и ведет к получению устойчивой, нерасслаиваемой фуллеритовой массы, которую хранят до использования в герметизированной таре при температуре от +30oС до -20oС; перед использованием нагревают до температуры около 60oС.

Таким образом, разработанный технический комплекс имеет все технологические преимущества перед другими процессами производства фуллеритов, как позволяющий существенно расширить технологические возможности процесса, расширить класс важных веществ для формовочных смесей, безусадочных, расширяющихся и т.п. смесей, при автоматизации процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРИТОВ | 2000 |

|

RU2177446C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕГО ВЕЩЕСТВА | 2001 |

|

RU2206500C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНОВ | 2001 |

|

RU2205790C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2001 |

|

RU2205791C2 |

| ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2227120C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА, СОДЕРЖАЩЕГО ФУЛЛЕРЕН И КРЕМНИЙ | 2012 |

|

RU2509721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2000 |

|

RU2178766C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2000 |

|

RU2184701C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2279402C2 |

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН И ВЫРАБОТОК В ГЕОЛОГИЧЕСКИХ СТРУКТУРАХ | 1999 |

|

RU2168598C1 |

Изобретение предназначено для химической промышленности и может быть использовано при получении новых материалов. Технический комплекс включает бункер 4 для наполнителя, бункер 6 для фуллерена, бункер 5 для вяжущего вещества, реакционную камеру 1, в которую подают исходные компоненты из бункеров 4, 5 и 6. Реакцию в камере 1 ведут до стадии фазового перехода компонентов. Смесь из камеры 1 по патрубку 9 сливают в камеру 2, в которую из бункера 7 подают дополнительные компоненты. После завершения процесса в камере 2 смесь по патрубку 10 подают в третью рабочую камеру 3, куда подают дополнительные компоненты из бункера 8. Для интенсификации реакций камеры 1, 2 и 3 снабжены дополнительными эластичными внутренними стенками с патрубками, через которые по магистралям подают сжатый рабочий агент. Температура сжатого рабочего агента на 25-35oС превышает температуру в рабочих камерах 1, 2 и 3. Одновременно на смесь в камерах 1, 2 и 3 воздействуют акустическими колебаниями с помощью излучателей 24. Для удаления твердого осадка камеры 1, 2 и 3 оборудованы открываемыми затворами 12, 13 и 14. Все камеры помещены в защитный кожух 15, соединенный через патрубок 16 с вакуум-установкой. Изобретение позволяет получить фуллериты, устойчивые к акустическим и магнитным воздействиям, упругоэластичные и безусадочные. 1 табл., 2 ил.

Технический комплекс для производства фуллеритов, характеризующийся тем, что он содержит реактор для образования массы из исходных компонентов, в качестве одного из которых использован фуллерен, с тремя рабочими камерами, последовательно соединенными между собой с помощью патрубков по системе слив - прием текучей массы, каждая из которых предназначена для одной стадии смешивания, а также бункеры, один из которых предназначен для заполнения фуллереном, причем бункеры с исходными компонентами соединены с первой рабочей камерой, а бункеры с дополнительными компонентами - с другими рабочими камерами, при этом каждая из рабочих камер снабжена дополнительной эластичной внутренней стенкой, между которой и внешней стенкой размещена винтовая магистраль для подачи рабочего агента с температурой, превышающей температуру массы в рабочей камере, а на внешней стенке каждой из рабочих камер установлены излучатели акустических колебаний и указанные рабочие камеры помещены в защитный кожух, соединенный с вакуум-установкой.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННОЙ ИЗОЛЯЦИИ | 1992 |

|

RU2005731C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНОВ | 1996 |

|

RU2085484C1 |

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ФУЛЛЕРЕНОВ | 1997 |

|

RU2086503C1 |

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ФУЛЛЕРЕНОВ МЕТОДОМ ПИРОЛИЗА | 1997 |

|

RU2109682C1 |

| Экономайзер | 0 |

|

SU94A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| JP 08048510 А, 20.02.1996. | |||

Авторы

Даты

2002-08-20—Публикация

2000-04-25—Подача