Изобретение относится к физико-техническим процессам получения фуллеренов путем переработки углеродсодержащего материала.

В настоящее время известны принципиальные направления развития технологии получения фуллеренов с помощью установок и аппаратов для их производства, из которых, по мнению заявителя, наиболее представительной и наиболее близкой по технической сущности является установка для производства фуллеренов, содержащая корпус, рабочую камеру для переработки углеродсодержащего материала с отверстием для ввода углеродсодержащего материала и подачи в нее нейтрального газа, а также отверстие для выхода продуктов переработки материала из полости рабочей камеры /1/.

Обладая определенными преимуществами перед другими аналогами, в частности, наличием отверстий для проточной подачи нейтрального газа в рабочую камеру, через которые отводят продукт переработки, эта установка содержит очевидные и существенные недостатки, определяемые ее принципиальной конструктивной схемой, в которой отсутствуют узлы для сортировки выходящих продуктов переработки на шлак и фуллеренсодержащую смесь и разделения смеси фуллеренов на составляющие классы фуллеренов. Эти существенные недостатки конструктивной схемы установки сужают ее технологические возможности, т.к. требуют использования дополнительного оборудования, его технического согласования с узлами установки, и, в конечном счете, снижают производительность установки и эффективность процесса ее работы.

Технической задачей и техническим результатом данного изобретения является расширение технологических возможностей установки для производства фуллеренов за счет управления параметрами и составом отводимого из рабочей камеры потока переработанного материала, что позволяет вести эффективное разделение смеси фуллеренов и шлака, и вести селективное разделение фуллеренов по классам.

Указанная техническая задача в изобретении решена за счет того, что установка для производства фуллеренов, содержащая корпус, рабочую камеру для переработки углеродсодержащего материала с отверстиями для ввода углеродсодержащего материала и подачи в нее нейтрального газа, а также отверстие для выхода продуктов переработки материала из рабочей камеры, снабжена дополнительной камерой, сообщенной с отверстием для выхода продуктов переработки материала, стенки этой дополнительной камеры оснащены ориентированными в ее внутреннюю полость излучателями, в качестве которых использован излучатель электронов, излучатель акустических волн, излучатель световых волн инфракрасного диапазона, который оснащен ионизатором светового потока в виде гелий-неонового лазера (излучателя светового потока, вырабатываемого этим лазером), расположенными последовательно один за другим так, чтобы обеспечить однородность структуры отходящего потока (за счет включения указанных излучателей), при этом в промежутке между излучателем акустических волн и излучателем электронов выполнены обратно ориентированные пазухи, соединенные с вакуум-установкой, поперечное сечение которых больше, чем сечение дополнительной камеры в этом месте, перед торцом которой установлен электрический сепаратор с ячейками-ловушками для селективного отбора классов фуллеренов из потока смеси фуллеренов.

При этом излучатели, установленные на стенке дополнительной камеры, имеют кольцевую форму, повторяющую образующую стенки этой дополнительной камеры, и ориентированы к оси этой камеры.

Описываемая установка для производства фуллеренов раскрывается далее более полно со ссылкой на чертежи, где:

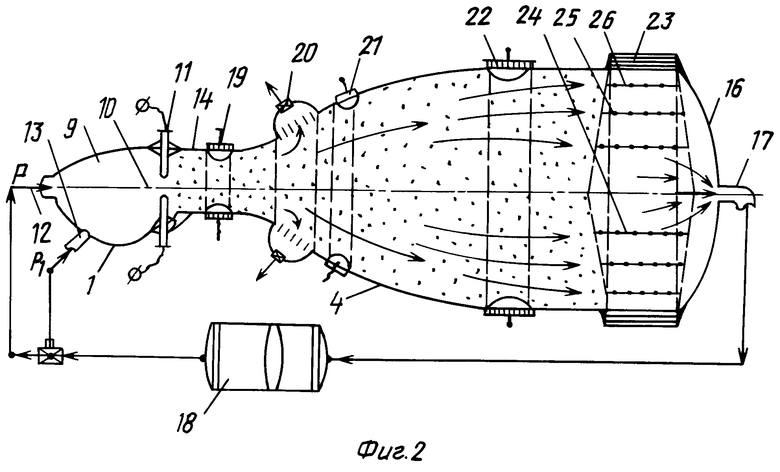

на фиг.1 установка изображена в виде блок-схемы;

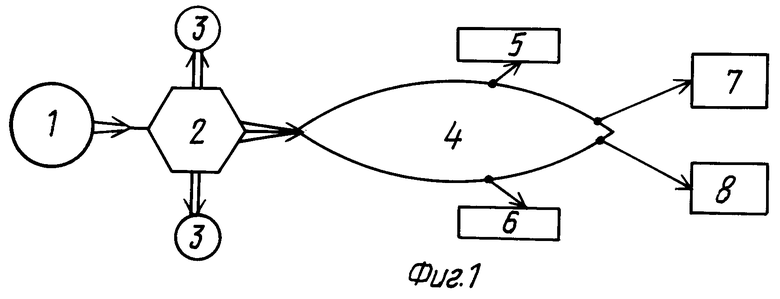

на фиг.2 показан общий вид установки с сечением по оси.

Установка для производства фуллеренов содержит основные технические узлы (фиг. 1), где рабочая камера 1 соединена с проточной магистралью 2, предназначенной для оперативного отделения шлака, который отводят в контейнеры 3, а фуллерены, в виде их смеси, направляют в дополнительную камеру 4, где ведут селективное разделение смеси фуллеренов на составляющие классы, направляемые в контейнеры 5, 6 и 7, а в контейнер 8 направляют некондиционные фуллерены.

Конструктивно установка содержит корпус 9, рабочую камеру 1 с полостью 10 для переработки углеродсодержащего материала 11. Рабочая камера 1 имеет патрубок 12 для подачи нейтрального газа в ее полость под давлением Р, также имеет патрубок 13 для подачи завихренного потока нейтрального газа под давлением Р1. Рабочая камера 1 имеет отверстие 14 для выхода из нее продуктов переработки, которым она сообщена с дополнительной камерой 4, имеющей полость 15.

Дополнительная камера 4 оснащена ориентированными в ее внутреннее пространство и к ее оси излучателями физических полей, которыми обрабатывают продукты переработки, поступающие далее к торцу 16 камеры 4, откуда газ из патрубка 17 отводят на фильтры 18, из них - снова в камеру 1 через патрубки 12 и 13. В качестве излучателей установлены: излучатель электронов 19, за которым, по ходу продуктов переработки, камера 4 и ее полость 15 имеют резкое расширение сечения за счет обратно ориентированных пазух 20, имеющих большее поперечное сечение, чем сечение камеры 4 в этом месте; далее установлен излучатель 21 акустических волн ультразвукового диапазона частот и СВЧ-диапазона частот, за которым установлен излучатель 22 световых волн инфракрасного диапазона частот, за которым установлен дополнительный излучатель 23 электромагнитного поля.

Рабочие поверхности всех вышеуказанных излучателей ориентированы в полость 15 дополнительной камеры 4 (фиг.2), а расстояние между излучателями выбрано таким, чтобы обеспечить однородность структуры отходящего потока. Это расстояние выбирают для каждого типоразмера такой установки индивидуально по результатам экспериментов, сводимых в таблицу типоразмеров.

В полости 15 дополнительной камеры 4, преимущественно перед ее торцом 16, установлен электростатический сепаратор, имеющий несколько колец 24, 25, 26, в каждом из которых выполнены ячейки-ловушки для селективного отбора определенного класса фуллерена из общего потока, проходящего по камере 4.

При выполнении камеры 4 кольцевой в сечении (независимо от конкретной формы кольца) рабочие части указанных выше излучателей также имеют соответствующую кольцевую форму для охвата всего поперечного сечения проходящего потока продуктов переработки до ее продольной оси. При этом излучатель 22, для усиления его воздействия на поток продуктов, дополнительно оснащен ионизатором светового потока, выбранным преимущественно в виде излучателя гелий-неонового лазера, или СО2-лазера.

Работа установки осуществляется следующим образом. После настройки и отладки светового излучателя с его ионизатором излучения, проверки остальных излучателей и выведения показаний на пульт управления (не показан) на клеммы графитовых материалов 11 подают разрядный ток. Практически силу тока выбирают от 50 А до 500 А при напряжении около 28 В; подают нейтральный газ в камеру 1 и устанавливают разрядное расстояние между частями графитовых материалов 11. Это начало стабильной работы всей установки, вырабатывающей при расходе графитовых материалов смесь фуллеренов и шлак. Далее проводят разделение: шлак - смесь фуллеренов, причем шлак направляют через сита пазух 20 и сами пазухи 20 в контейнеры 3 (фиг.1). Поток продуктов переработки подвергают воздействию потока электронов из излучателя 19, управляя процессом индивидуализации молекул фуллеренов и предотвращая их укрупнение, затем воздействуют акустическим излучением от излучателя 21 и ионизированным инфракрасным излучением от излучателя 22, из кольцевого пространства которого обработанный поток подают на селективное разделение по классам фуллеренов на электростатические сепараторы 24, 25, 26, в ячейках которых отлавливают и накапливают фуллерены по классам: С60, С70, С84. На поток можно воздействовать также электромагнитным полем от дополнительного излучателя 23. Накопленные фуллерены направляют или на непосредственное использование, или для хранения в контейнеры 5, 6, 7, 8 (по фиг.1).

В работе установки для производства фуллеренов использованы все известные закономерности образования, формирования, отвода, управления и накопления указанного продукта, чем достигается максимальная производительность переработки, эффективное разделение смеси фуллеренов и шлака и селективное разделение полученных фуллеренов по классам. Установка также позволяет управлять параметрами и составом отводимого потока, что соответствует современным требованиям высоких технологий.

Литература

1. RU 2086503 С1, 10.08.1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2001 |

|

RU2205791C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕГО ВЕЩЕСТВА | 2001 |

|

RU2206500C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2000 |

|

RU2184701C2 |

| ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2227120C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2279402C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2000 |

|

RU2178766C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНА | 2004 |

|

RU2270802C2 |

| ТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРИТОВ | 2000 |

|

RU2187456C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРИТОВ | 2000 |

|

RU2177446C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2000 |

|

RU2186022C2 |

Изобретение предназначено для химической промышленности и может быть использовано при получении новых материалов. В рабочую камеру 1 подают нейтральный газ, устанавливают разрядное расстояние между графитовыми материалами 11. Поток продуктов переработки графитовых материалов подвергают воздействию потока электронов от излучателя 19, акустическим излучением от излучателя 21, ионизированным инфракрасным излучением от излучателя 22. Шлак отводят через обратно ориентированные пазухи 20. Селективное разделение фуллеренов по классам проводят на электростатических сепараторах 24, 25, 26, в которых соответственно накапливают фуллерены С60, С70, С84. На поток можно воздействовать электромагнитным полем от дополнительного излучателя 23. Накопленные фуллерены направляют или на непосредственное использование, или для хранения. Газ из патрубка 17 отводят на фильтры 18, затем снова подают в камеру 1 через патрубки 12 и 13. Изобретение позволяет увеличить производительность установки, эффективно отделять фуллерены от шлака и разделять фуллерены по классам, управлять параметрами и составом отводимого потока. 1 з. п.ф-лы, 2 ил.

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ФУЛЛЕРЕНОВ | 1997 |

|

RU2086503C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ САЖИ, СОДЕРЖАЩЕЙ ФУЛЛЕРЕНЫ | 1996 |

|

RU2121965C1 |

| US 5227038 A, 13.07.1993 | |||

| US 5304366 A, 19.04.1994 | |||

| US 5587141 A, 24.12.1996 | |||

| Экономайзер | 0 |

|

SU94A1 |

| JP 07257916 A, 09.10.1995 | |||

| JP 08048510 A, 20.02.1996 | |||

| D | |||

| STOENESCU et al | |||

| Experimental Study Concerning Fullerenes C Synthesis by Arc Discharge of Graphite, Fullerenes and Atomic Clusters, St | |||

| Petersburg, Russia, July 2-6, 2001, p | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| MILYAVSKIY V.V | |||

| et al | |||

| Shock-Induced Trausformations of C Fullerite, Fullerenes and Atomic Clusters, St | |||

| Petersburg, Russia, July 2-6, 2001, p | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

Авторы

Даты

2003-06-10—Публикация

2001-04-10—Подача