Установка для смешения и формования относится к области химического машиностроения и может быть применена для смешения взрывопожароопасных составов, в том числе порохов и взрывчатых веществ, и последующего формования изделий из них.

Установка предназначена для смешения порошкообразных и жидковязких компонентов в условиях вакуума или без в чаше и транспортировки полученной массы к выгрузочной головке для принудительного вытеснения в изделие.

Известна смесительная установка УСП-150 для высоковязких смесей, содержащих взрывопожароопасные и агрессивные компоненты, и последующего формования из них изделий (см. "Информационный листок о научно-техническом достижении" 92-1043, ВНИИМИ, Москва, 1992).

Установка состоит из вертикального планетарного смесителя с приводом мешалок и водила с двумя парами лопастных винтовых самоочищающихся мешалок с соотношением частот вращения их 2:1, оси которых расположены симметрично в одной плоскости с вертикальной центральной осью смесителя; сменных чаш с тележками; гидроподъемника в позиции смешения и выгрузки; выгрузочной головки с вытеснительным поршнем и силовым гидроцилиндром; гидрокоммуникаций приводов механизмов управления установкой.

Несомненными достоинствами известной установки являются:

- высокая безопасность технологического процесса за счет разделения фаз смешения и формования и применения чаш с тележками;

- максимальная степень вытеснения массы из чаши при формовании изделий, что сводит до минимума трудозатраты на ее чистку и повышает коэффициент использования материала;

- возможность ведения технологического процесса в автоматическом, дистанционном и местном режимах управления.

Недостатки приведенной установки следующие:

- образование застойных участков вблизи стенки чаши. Края лопасти периферийной мешалки в результате планетарного вращения движутся по эпициклоидам и при соотношении частот вращения мешалок и планетарного редуктора, равном любому целому числу (или близко к нему), смещение траекторий краев лопастей относительно стенки чаши не происходит. Появлению застойных зон способствует и нерегламентируемое взаимное положение периферийных мешалок. Это приводит к уменьшению интенсивности теплообмена в пристенном слое и увеличению продолжительности процесса перемешивания.

В существующих зарубежных смесителях подобного типа по патентам 2218538 (ФРГ) и 3224744 (США) соотношение частот вращения мешалок и планетарного редуктора с учетом числа лопастей не регламентируется, что может привести к тому, что с каждым оборотом планетарного редуктора края лопастей будут двигаться по тем же траекториям без смещения и, следовательно, образуются застойные зоны у стенок чаши. Кроме того, траектории диаметрально противоположных мешалок смесителя по патенту США 3224744 совпадают, что приводит к их неэффективному использованию;

- наличие в позициях смешения и формования в качестве подъемного средства гидроподъемников для перемещения чаши, установленных в шахтах;

- использование гидроподъемника по другому назначению, а именно для прижатия уплотнительной прокладки через чашу (после подъема ее) в стыковочном узле рабочей (смесительной или выгрузочной) головки. Многократное силовое воздействие гидроподъемника на головку через чашу, заполненную составом, может быть небезопасным (деформация чаши от осевого усилия, возможный перекос ее по посадочному месту в стыке чаши с головкой).

Технической задачей предлагаемого изобретения является:

- создание планетарного смесителя установки с единым приводом мешалок и планетарного редуктора, исключающее появление застойных зон вблизи стенки чаши благодаря определенному соотношению размеров неподвижного (солнечного) зубчатого колеса и сопряженных с ним сателлитов мешалок в планетарном механизме и взаимному положению периферийных мешалок;

- упрощение обслуживания и повышение безопасности эксплуатации оборудования в позиции смешения путем использования для вертикального перемещения чаши гидроподъемника напольного типа;

- упрощение конструкции и автоматизация стыковки чаши с вытеснительным устройством в позиции формования за счет исключения операции подъема чаши с тележки и использования телескопического гидропривода с вытеснительным поршнем и опорной крышкой со стыковочными механизмами;

- мгновенное раскрытие оборудования при аварийном повышении давления в чаше при выгрузке за счет предохранительных элементов, устанавливаемых в выгрузочной головке.

Технический результат достигается за счет того, что:

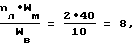

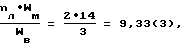

- траектории, описываемые периферийными (у стенок чаши) мешалками, смещаются непрерывно, а сами мешалки развернуты по отношению друг к другу на заданный, описанный ниже, угол. В известной установке УСП-150, принятой за ближайший аналог, края лопастей мешалок планетарного смесителя, ответственных за интенсивность теплообмена в пристенной зоне, в процессе работы движутся по эпициклоидам: то приближаясь к стенке чаши, то удаляясь от нее. Таким образом, за один оборот планетарного редуктора лопастная мешалка оставляет у стенки чаши нетронутые участки. Поскольку произведение частоты вращения мешалки Wм, движущейся у стенки, на число ее лопастей nл кратно частоте вращения планетарного редуктора Wв, то есть

где nл=2; Wм=40 об/мин; Wв=10 об/мин;

то при последующих оборотах планетарного редуктора смещения траекторий краев лопастей относительно стенки чаши не произойдет и сближение краев лопастей со стенкой чаши будет наблюдаться в тех же самых местах, а нетронутые участки превращаются в застойные зоны.

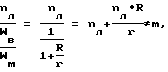

Таким образом, условием для непрерывного смещения траекторий, описываемых периферийными мешалками, является то, что указанное соотношение не должно быть кратным любому целому числу m

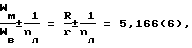

или то же соотношение через геометрические параметры планетарного механизма планетарного редуктора

где  - передаточное отношение планетарной передачи смесителя;

- передаточное отношение планетарной передачи смесителя;

R, r - радиусы начальных окружностей неподвижного зубчатого колеса передачи и сопряженного с ним сателлита мешалки соответственно.

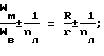

Как целое число слагаемое nл в формуле можно опустить, и тогда соотношение через размеры выглядит так

Угол разворота периферийных мешалок друг относительно друга определяется по формуле

α = S•180°,

где S - дробная часть числа

Wм, Wв - частоты вращения мешалки и планетарного редуктора соответственно;

nл - число лопастей мешалки;

R, r - радиусы начальных окружностей неподвижного зубчатого колеса и сопряженного с ним сателлита мешалки соответственно;

- гидроподъемник в позиции смешения в предлагаемой установке выполнен напольным с закрепленной в основании неподвижной шток-колонной (далее - колонна) и подвижным по колонне цилиндром с установленным на нем ухватом для вертикального перемещения чаши. В ухвате выполнены гнезда трапецеидальной формы под соответствующие цапфы чаши. При подъеме ход ухвата ограничен соприкосновением фланца чаши с выступающей уплотнительной прокладкой фланца корпуса смесительной головки, тем самым исключается силовое воздействие гидроподъемника через чашу на смесительную головку. Головка далее своими фиксирующими элементами подсоединяет к себе чашу, прожимая уплотнительную прокладку во фланце основания головки. В нижнем положении ухват устанавливается ниже цапф чаши для ее горизонтального перемещения. Гидрокоммуникации выполнены в виде гибких трубопроводов, проходников с регулируемыми габаритными размерами, размещенных в полости колонны для подачи рабочей жидкости в полость гидроцилиндра;

- в выгрузочной головке на ее раме установлен упорный шарикоподшипник, кольца которого установлены дорожками качения наружу, на который установлен с возможностью горизонтального и осевого перемещения силовой гидроцилиндр, выполненный телескопическим, причем вытеснительный поршень установлен на конце штока внутреннего гидроцилиндра, крышка выгрузочной головки выполнена в виде обечайки, снабженной стыковочными фиксирующими элементами, и опорной пяты скрепленных между собой предохранительными крепежными деталями, и подвешена к штоку смонтированного на неподвижной раме наружного гидроцилиндра, образующего корпус внутреннего гидроцилиндра.

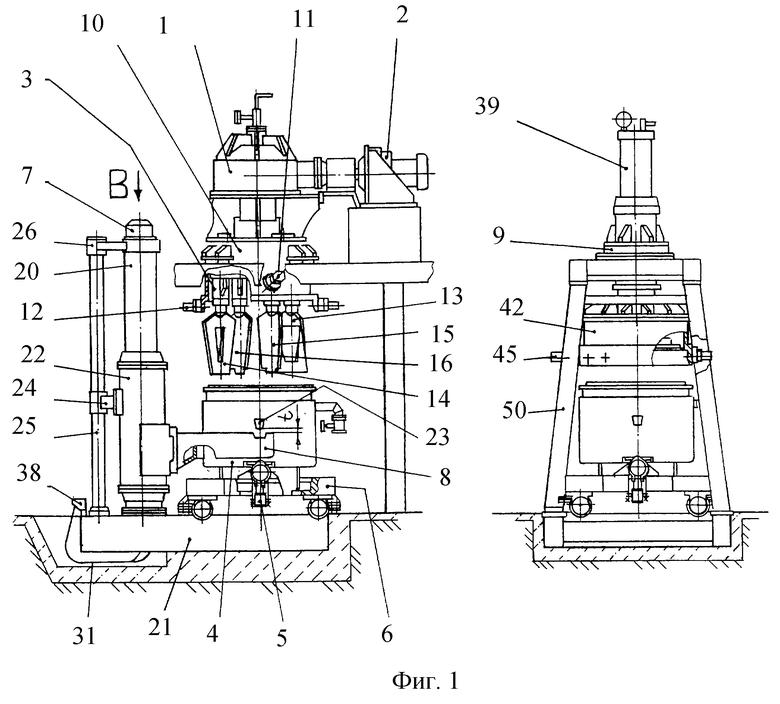

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 изображен общий вид установки для смешения и формования;

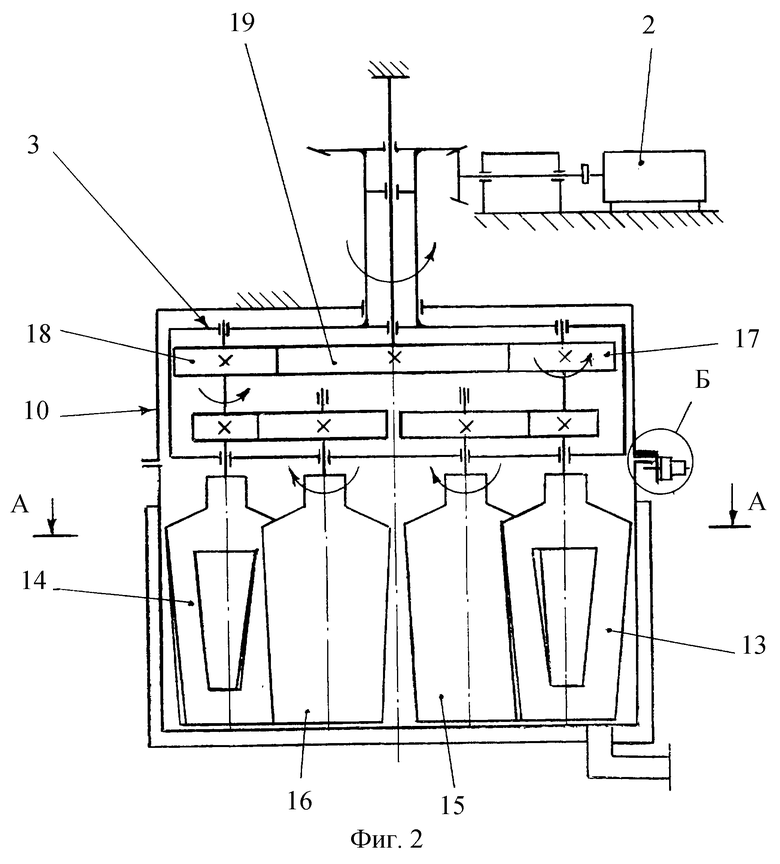

фиг.2 - кинематическая схема смесительной головки;

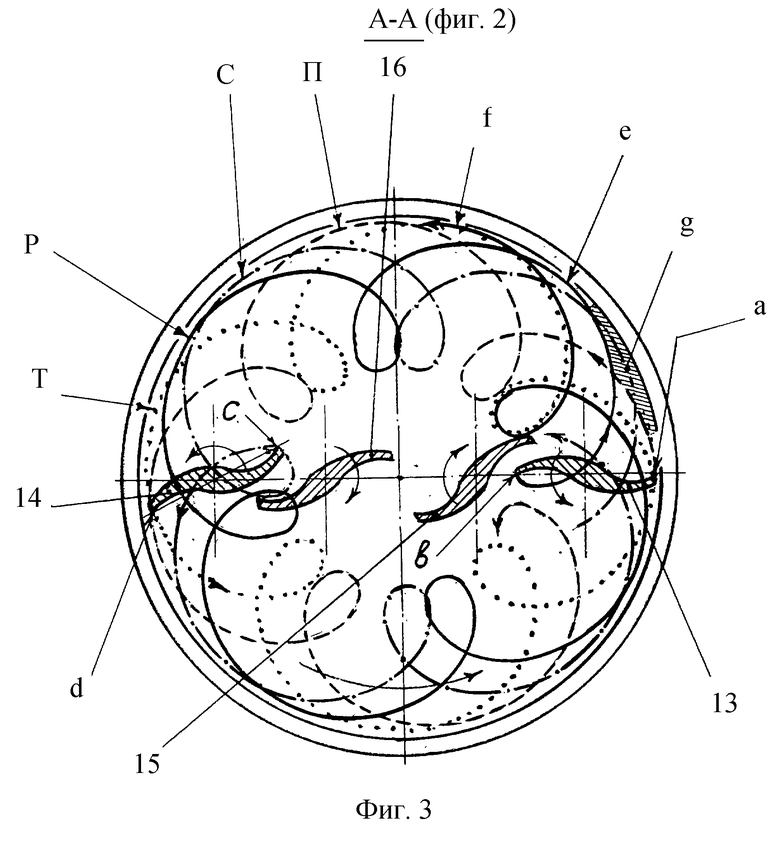

фиг. 3 - поперечное сечение мешалок (с эпициклоидами периферийных мешалок) и чаши;

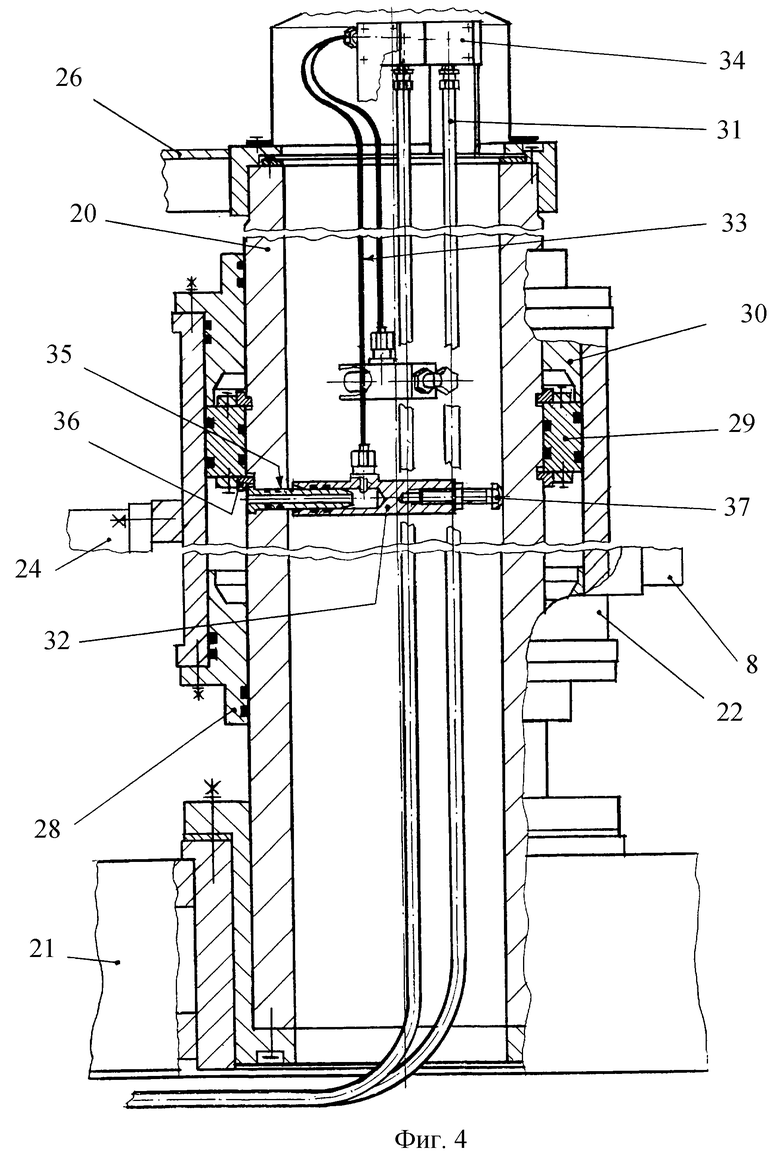

фиг.4 - продольный разрез шток-колонны гидроподъемника;

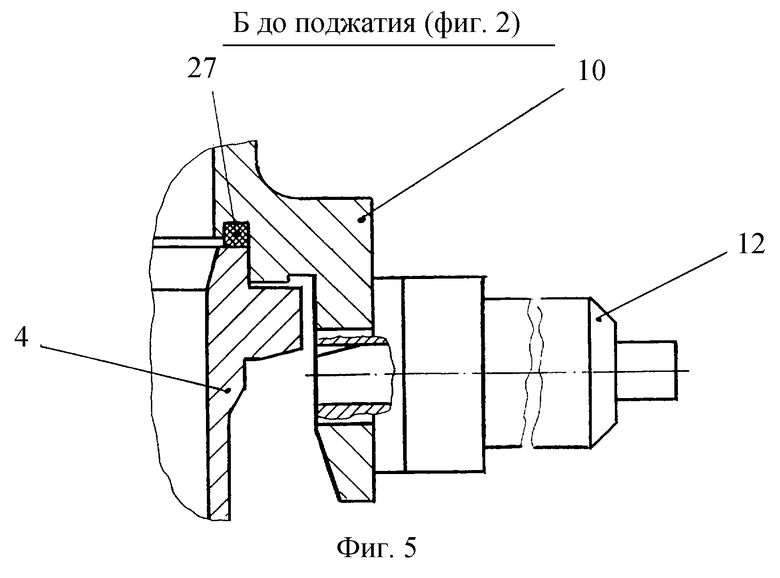

фиг.5 - узел стыковки чаши с основанием смесительной головки до поджатия чаши стыковочными фиксирующими элементами;

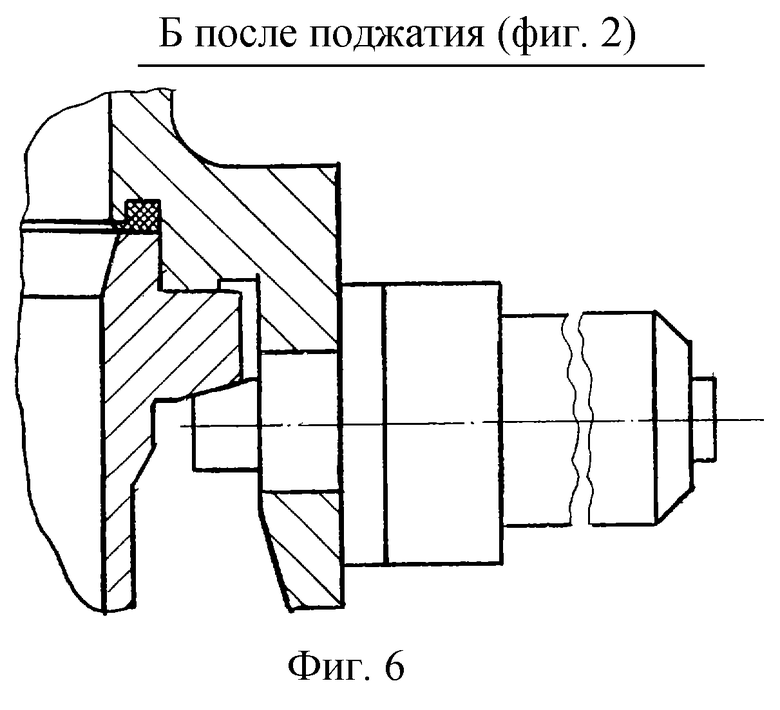

фиг. 6 - выносной элемент узла стыковки чаши с основанием смесительной головки после поджатия чаши гидроприжимами;

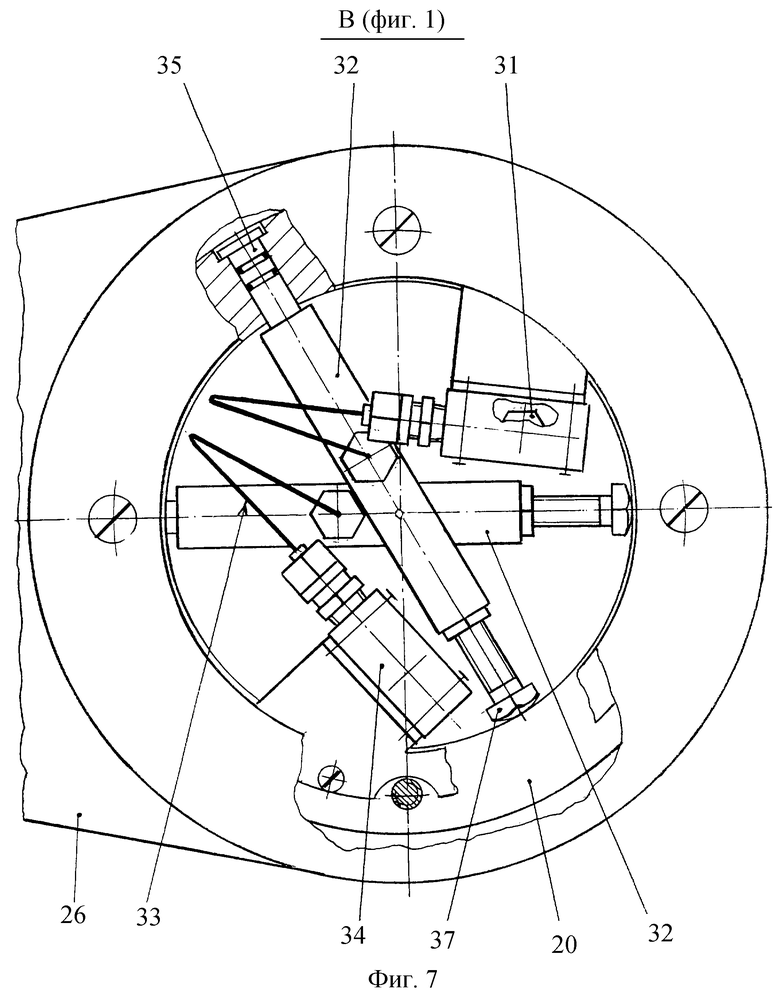

фиг. 7 - вид сверху на шток-колонну гидроподъемника (при снятом со шток-колонны защитном колпаке);

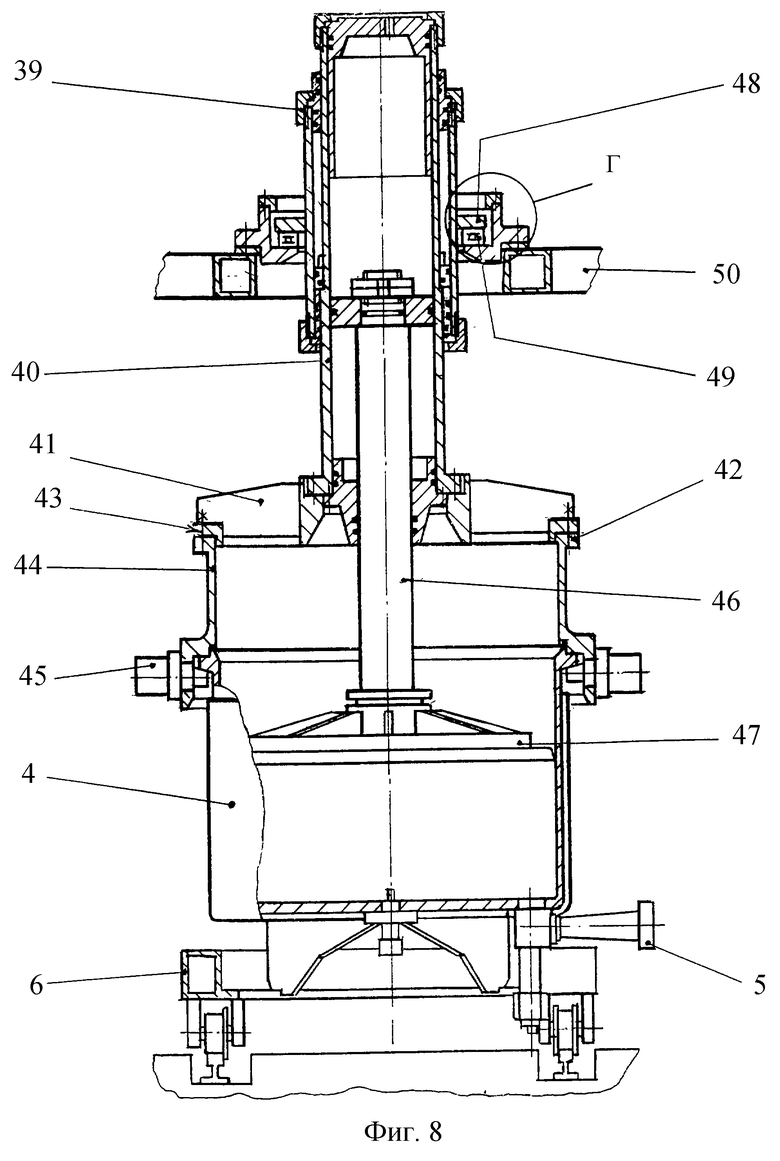

фиг.8 - вид выгрузочной головки с продольным разрезом при подсоединенной крышке головки к чаше;

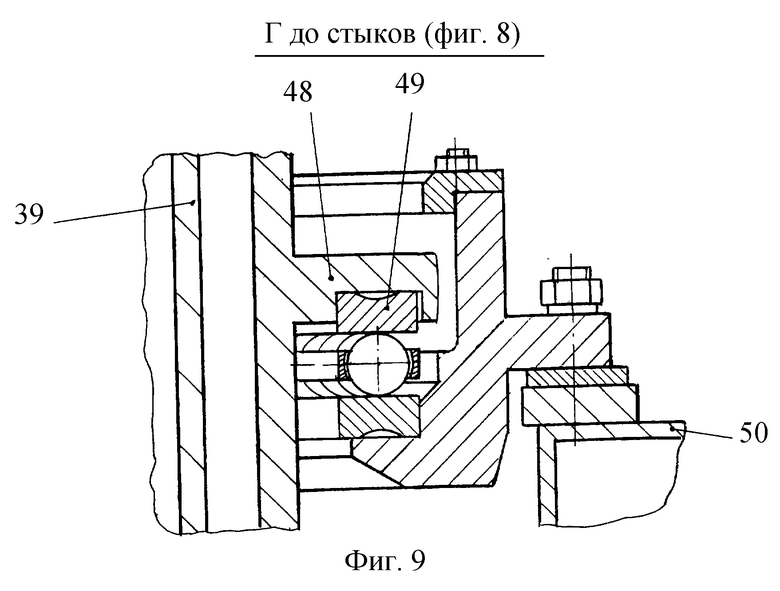

фиг.9 - узел опоры телескопического гидроцилиндра выгрузочной головки до стыковки крышки с чашей;

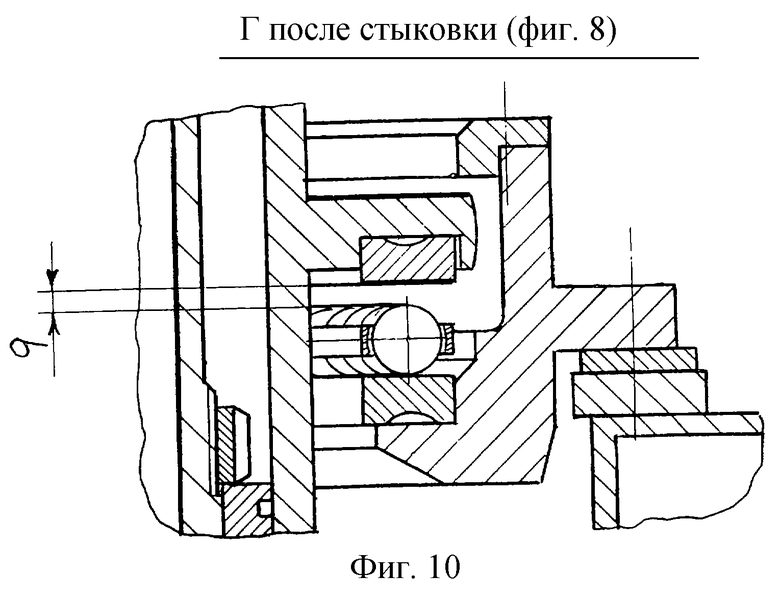

фиг. 10 - узел опоры телескопического гидроцилиндра выгрузочной головки после стыковки крышки с чашей.

Установка состоит из смесительной головки 1 с приводом 2 для планетарного редуктора 3 и мешалок, чаши 4 со сливным затвором 5, свободно установленной в седле тележки 6, напольного гидроподъемника 7 с ухватом 8 и выгрузочной головки 9.

Основание 10 смесительной головки, лапами опирающееся на монтажную площадку, снабжено загрузочными патрубками 11 и стыковочными фиксирующими элементами 12. На концы выходных валов планетарного редуктора 3 насажены быстроходные 13,14 и тихоходные 15, 16 лопастные, винтовые, самоочищающиеся мешалки с соотношением частот вращения мешалок в каждой паре 2:1. Оси мешалок параллельны, расположены в одной плоскости и попарно симметричны относительно центральной оси смесителя. При вращении планетарного редуктора 3 приводом 2 приводятся во вращательное движение сателлиты 17, 18 (фиг.2) относительно неподвижного зубчатого колеса 19, а вместе с ними и мешалки.

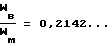

В сечении А-А (фиг. 3) показаны траектории движения мешалок 13 и 14, движущихся вблизи стенки чаши при конкретно выбранных параметрах их, которые удовлетворяют приведенным выше зависимостям: передаточное отношение планетарного механизма смесителя постоянно и равно

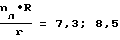

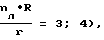

Тогда Wв=3 об/мин, Wм=14 об/мин, число лопастей мешалки nл=2, имеем

т.е. произведение частоты вращения Wм мешалки 13 или 14 на число nл лопастей ее не кратно частоте вращения Wв планетарного редуктора 3. Угол разворота мешалок относительно друг друга,

при

с дробной частью этого соотношения S=0,166(6)

равен

α = S•180° = 0,166(6)•180° = 30°,

где R, r - радиусы начальных окружностей неподвижного зубчатого колеса 19 (фиг.2) и сопряженных с ним сателлитов 17 и 18 соответственно.

В показанном на фиг.3 положении мешалок краевые точки а и b лопастей, принадлежащие мешалке 13, лежат на одной из осей симметрии смесителя, поэтому относительный угол α разворота мешалок должен быть установлен для мешалки 14 и замерен между прямой, проходящей через краевые точки с и d лопастей, и той же осью симметрии смесителя.

Траектории П, Р, С и Т, описываемые соответственно точками а, b, с и d лопастей, представляют собой эпициклоиды. Причем траектории П, С, Т описываются за один оборот планетарного редуктора, а траектория Р - примерно за 1,25 оборота. При данном соотношении частот вращения мешалок и планетарного редуктора с каждым оборотом планетарного редуктора происходит равномерное смещение по окружности вершин эпициклоиды, т.е. точек максимального приближения лопастей к стенке чаши на центральный угол ≈ 33o. На фиг.3 это центральный угол между точками е и f, принадлежащими траектории Р. Для траекторий П, С, Т смещение будет аналогичным. Смещение траекторий для данного смесителя установки является величиной постоянной и обусловлено постоянным передаточным отношением планетарного механизма. Непрерывное смещение траекторий с каждым оборотом планетарного редуктора создает условия для последовательного воздействия лопастей на все микрообъемы перемешиваемого состава, что особенно важно для обеспечения интенсивного теплообмена в пристенной зоне. После прохождения мешалки 13 вблизи стенки остаются несмешанные области, одна из них с центром в точке g на фиг.3 отражена штриховкой. При данном передаточном отношении центральный угол между а и g равен ≈ 30o. Значит, на такой угол и должна быть сдвинута по окружности траектория С мешалки 14, чем и обусловлено ее начальное положение, а именно угол разворота вокруг своей оси α = 30°. Это обеспечивает наиболее эффективное использование двух диаметрально противоположных мешалок и надежное исключение застойных зон вблизи стенки чаши, сокращение времени перемешивания составов.

В позиции смешения установлен гидроподъемник 7 (фиг.1) напольного исполнения для подъема чаши 4 с тележки 6 на подсоединение ее со смесительной головкой 1 и опускания чаши на тележку по окончании смешения. Представляет собой полый шток-колонну (далее - колонна) 20 (фиг.1 и 4), жестко закрепленную в основании 21. По колонне перемещается цилиндр 22 с установленным на нем ухватом 8 с трапецеидальными гнездами под цапфы 23. На цилиндре зафиксирован кронштейн 24, который при перемещении цилиндра скользит по направляющей 25. Один конец ее закреплен в основании 21, а другой -вставлен в рычаг 26 оголовка колонны 20. Назначение направляющей - предотвращение проворота цилиндра с ухватом относительно оси колонны.

Ограничение хода ухвата с чашей при подъеме устанавливается по соприкосновению привалочного фланца чаши с выступающей уплотнительной прокладкой 27 (фиг.5) фланца основания 10 смесительной головки и обеспечивается упором нижней крышки 28 (фиг.4) цилиндра 22 в поршень 29 колонны. Этим исключается силовое воздействие на головку и ухват. При данном положении ухвата плотность соединения чаши со смесительной головкой обеспечивается поджатием чаши стыковочными фиксирующими элементами 12 (фиг.6) основания 10 головки. Нижнее положение цилиндра с ухватом устанавливают с зазором t (фиг.1) между ухватом и цапфами 23 чаши, посаженной ухватом на седло тележки 6 при опускании, и обеспечивают упором верхней крышки 30 (фиг.4) цилиндра в поршень 29. Наличие зазора t позволяет транспортировать тележку с чашей (ввоз и вывоз с позиции смешения).

Для подачи рабочей жидкости в полости цилиндра гидроподъемника в канале колонны 20 (фиг. 4) размещены гибкая гидрокоммуникация (рукава) 31 и проходники 32 (фиг.4 и 7) с трубами 33, соединяющимися в верхней части колонны с соответствующими рукавами 31 через переходники 34. Проходники 32 сообщаются с соответствующими полостями цилиндра 22 через втулки 35, герметично вставленные с внешней стороны колонны и зафиксированные от осевого смещения разрезными кольцами 36 поршня 29. Каждый проходник 32 снабжен болтом 37, выполняющим роль упора при установке втулки 35 и регулирующим габарит проходника 32 для свободного прохода в канале колонны. Нижние концы рукавов 31 соединены с внешними технологическими коммуникациями через распределитель 38 (фиг.1) на основании 21.

Силовая часть выгрузочной головки выполнена в виде телескопического гидроцилиндра (далее - гидропривод) 39 (фиг.1 и 8) с двумя штоками. К штоку 40 наружного гидроцилиндра гидропривода, образующему корпус (цилиндр) внутреннего гидроцилиндра, своей опорной пятой 41 жестко подвешена крышка 42. Пята шпильками 43 скреплена с обечайкой 44 крышки, снабженной стыковочными фиксирующими элементами 45. Крышка выполняет роль опорного переходника, связывающего чашу с гидроприводом 39 после стыковки между собой. На конце штока 46 внутреннего гидроцилиндра закреплен вытеснительный поршень 47, размещенный под пятой крышки. Шпильки 43 одновременно служат предохранительными (срезными) элементами, разрушающимися при аварийном повышении давления под вытеснительным поршнем во время формования.

Фланцем 48 наружного гидроцилиндра гидропривод опирается на подшипник 49 рамы 50. В качестве подшипника использован стандартный упорный одинарный шарикоподшипник. Кольца его (фиг. 9) дорожками качения установлены наружу (шарики расположены между плоскими поверхностями колец). Благодаря этому гидропривод вместе с крышкой и вытеснительным поршнем имеет возможность в ограниченных пределах смещаться в горизонтальном направлении, что необходимо для обеспечения центровки крышки при стыковке ее с чашей.

Когда крышка 42 (фиг.8) и поршень 47 относительно крышки 42 подняты вверх, гидропривод 39 опирается на шарикоподшипник (фиг.9). После опускания и стыковки фиксирующими элементами 45 крышки с чашей цилиндр с фланцем 48 наружного гидроцилиндра гидропривода поднимается на заданную величину q (фиг. 10), и, таким образом, исключается силовое воздействие на тележку чаши и раму 50 в процессе вытеснения массы из чаши.

Основание 10 (фиг.1) смесительной головки и крышка 42 (фиг.8) выгрузочной головки снабжены направляющими вилочного типа (на фигурах не показаны), взаимодействующими с пальцами (на фигурах не показаны). Пальцы установлены радиально на наружной поверхности привалочного фланца чаши. Их взаимодействие осуществляется на конечном пути подъема чаши к смесительной головке и опускания крышки выгрузочной головки на чашу. На этом пути происходит самоцентрирование их, обеспечивающее плавность входа сопрягаемых поверхностей чаши и головок.

Смесительная головка имеет в своем составе стандартный регулируемый электропривод вращения планетарного редуктора и мешалок, обеспечивающий требуемый режим смешения.

Работа установки осуществляется следующим образом.

При нижнем положении ухвата 8 (фиг.1) гидроподъемника тележку с чашей подкатывают под смесительную головку и фиксируют. Включают гидроподъемник на подъем ухвата. При подъеме цапфы 23 чаши входят в гнезда ухвата, чашу снимают с тележки и поднимают к основанию 10 головки 1. После подъема стыковочными фиксирующими элементами 12 основания чашу герметично пристыковывают к нему. В чашу через соответствующие патрубки 11 заливают основные жидковязкие компоненты.

Возможна заливка навески этого компонента в чашу до ее стыковки.

Включают привод 2 планетарного редуктора 3 с мешалками. Требуемую частоту вращения их обеспечивают дистанционной регулировкой электропривода. Затем через соответствующий патрубок 11 производят загрузку навески порошкообразных компонентов.

Осуществляется процесс смешения компонентов в условиях вакуума или без. Вакуумирование позволяет удалить газовые включения из перерабатываемого состава и, следовательно, обеспечить требуемое качество изделий.

По окончании смешения сбрасывают вакуум (выравнивают давление в чаше с атмосферным). Стыковочными фиксирующими элементами 12 смесительной головки производят раскрепление от нее чаши. Далее гидроподъемником чашу опускают, ставят на седло тележки, а ухват продолжают спускать до установления зазора t (фиг.1) между цапфами 23 чаши и ухватом.

Снимают фиксацию тележки и чашу транспортируют к выгрузочной головке. Тележку с чашей подкатывают под крышку 42 и фиксируют. При верхнем положении вытеснительного поршня относительно крышки 42 последнюю наружным гидроцилиндром гидропривода опускают и ставят на чашу. Стыковочными фиксирующими элементами 45 крышку скрепляют с чашей. Внутренним гидроцилиндром гидропривода вытеснительный поршень 47 (фиг.8) опускают на поверхность массы в чаше, после чего открывают сливной затвор 5 чаши, соединенный с заполняемой формой. Производят выгрузку массы из чаши в форму. После выгрузки затвор закрывают, поршень поднимают вверх, крышку раскрепляют от чаши и затем поднимают вверх. Заполненную форму отсоединяют от затвора. Снимают фиксацию тележки с чашей и далее цикл работы повторяют или чашу направляют на место мойки и чистки.

Указанная конструкция установки прошла с положительными результатами опытно-промышленные испытания при переработке широкого диапазона рецептур порохов и взрывчатых веществ на ФГУП "Пермский завод им. С.М. Кирова". Предварительно авторами произведено экспериментальное исследование на модельном смесителе с планетарными мешалками на эффективность перемешивания. В случае, когда

(исследовались варианты  ) застойных зон вблизи стенки чаши обнаружено не было и качество смеси соответствовало нормативным требованиям.

) застойных зон вблизи стенки чаши обнаружено не было и качество смеси соответствовало нормативным требованиям.

В случае, когда

(исследовались варианты  ) вблизи стенки чаши наблюдались застойные зоны с неравномерным распределением порошкообразных компонентов. Тем самым подтверждена необходимость указанных выше требований, а именно:

) вблизи стенки чаши наблюдались застойные зоны с неравномерным распределением порошкообразных компонентов. Тем самым подтверждена необходимость указанных выше требований, а именно:

- обеспечение непрерывности смещения траекторий, описываемых периферийными мешалками;

- оптимальное задание указанным мешалкам положения друг относительно друга, определяемого по расчетной формуле угла разворота в зависимости от параметров планетарного механизма смесителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ ВЗРЫВОПОЖАРООПАСНОГО СОСТАВА | 2006 |

|

RU2316525C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2226521C2 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2000 |

|

RU2176229C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2222517C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2372315C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2009 |

|

RU2392259C1 |

| ВЕРТИКАЛЬНЫЙ СМЕСИТЕЛЬ | 2006 |

|

RU2309792C1 |

| ВЕРТИКАЛЬНЫЙ СМЕСИТЕЛЬ | 2008 |

|

RU2359744C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2008 |

|

RU2383515C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2247100C2 |

Изобретение относится к химическому машиностроению и может быть применено для смешения взрывопожарных составов и последующего формования изделий из них. Предложенная установка содержит смесительную головку, имеющую вертикальный планетарный смеситель, планетарный редуктор с приводом, чашу, установленную на тележке, две пары лопастных винтовых самоочищающихся мешалок, гидроподъемник, выгрузочную головку, имеющую смонтированный на раме силовой гидроцилиндр с вытеснительным поршнем и крышку со стыковочными механизмами, и гидрокоммуникации исполнительных устройств управления установкой. Обеспечивается повышение производительности процесса и снижение пожаровзрывоопасности. 10 ил.

Установка для смешения и формования, содержащая смесительную головку, имеющую вертикальный планетарный смеситель, планетарный редуктор с приводом, чашу, установленную на тележке, две пары лопастных винтовых самоочищающихся мешалок, оси которых расположены симметрично в одной плоскости с вертикальной центральной осью смесительной головки, с соотношением частот вращения их 2: 1, при этом одна пара мешалок расположена вблизи стенок чаши, гидроподъемник, выгрузочную головку, имеющую смонтированный на раме силовой гидроцилиндр с вытеснительным поршнем и крышку со стыковочными механизмами, и гидрокоммуникации исполнительных устройств управления установкой, отличающаяся тем, что расположенные вблизи стенки чаши мешалки развернуты одна к другой на угол

α = S•180°,

где S - дробная часть числа

nл - число лопастей мешалки;

R, r - радиусы начальных окружностей неподвижного зубчатого колеса и сопряженного с ним сателлита мешалки соответственно, причем соотношение радиусов начальных окружностей зубчатых колес планетарного редуктора равно

где m - любое целое число,

гидроподъемник выполнен напольным в виде неподвижно закрепленной шток-колонны и цилиндра, выполненного с возможностью движения по шток-колонне, на цилиндре установлен ухват для вертикального перемещения чаши, ход которого в верхнем положении ограничен соприкосновением фланца чаши с выступающей уплотнительной прокладкой фланца основания смесительной головки, а нижнее положение ухвата расположено ниже цапф чаши при ее горизонтальном перемещении на тележке, гидрокоммуникации гидроподъемника выполнены в виде гибких трубопроводов, проходников с регулируемыми габаритными размерами, размещенных в полости шток-колонны для подачи рабочей жидкости в полость цилиндра, на раме выгрузочной головки установлен упорный шарикоподшипник, кольца которого установлены дорожками качения наружу, на который установлен с возможностью горизонтального и осевого перемещения силовой гидроцилиндр, выполненный телескопическим, причем вытеснительный поршень установлен на конце штока внутреннего гидроцилиндра, крышка выполнена в виде обечайки, снабженной стыковочными фиксирующими элементами, и опорной пяты, скрепленных между собой предохранительными крепежными деталями, и подвешена к штоку смонтированного на неподвижной раме наружного гидроцилиндра, образующего корпус внутреннего гидроцилиндра.

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| - М.: ВНИИМИ, 1992 | |||

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2132837C1 |

| US 4469647, 04.09.1984 | |||

| US 4817685, 04.04.1989 | |||

| US 4469647, 04.09.1984 | |||

| US 5354519 A, 11.10.1994. | |||

Авторы

Даты

2003-06-20—Публикация

2001-06-13—Подача