Предлагаемое изобретение относится к области смешения компонентов взрывчатых составов, в том числе порохов, и формования из них изделий. Способ может быть использован во многих отраслях, связанных с изготовлением продукции из высоковязких составов, высоконаполненных порошкообразными компонентами.

Анализ патентной литературы показывает, что для смешения компонентов взрывчатых составов широкое распространение получили вертикальные смесители планетарного типа (ВСПТ) со съемными передвижными корпусами. Известны, например, способы производства заряда смесевого твердого топлива (патенты США №3562364, 3807272, патент ФРГ №2303065), предусматривающие загрузку в корпус смесителя жидковязких, порошкообразных компонентов, смешение состава топлива и формование заряда путем вытеснения состава в формообразующий корпус с помощью гидравлической системы. Известен способ изготовления зарядов из смесевого твердого топлива с применением также ВСПТ со съемным корпусом по патенту РФ №2167135, принятый авторами за прототип. Способ включает дозирование жидковязких, порошкообразных компонентов в съемный корпус смесителя, смешение и вакуумирование состава при перемешивании в смесителе, отсоединение корпуса от смесительной головки, присоединение к поршневой гидравлической системе, вытеснение и нагнетание состава в формообразующий корпус изделия. Недостатками вышеуказанных способов являются

При переработке высоконаполненных высоковязких составов, обладающих высоким пределом текучести, не достигается требуемая монолитность в заполняемых изделиях из-за невозможности удаления воздушных включений в ВСПТ до допустимых требований путем применения вакуумирования. Кроме того, при выводе мешалок из съемного корпуса смесителя в составе образуются дополнительно воздушные включения, которые в процессе формования вытесняются в формооборазующий корпус и нарушают монолитность изделия, что недопустимо.

Технической задачей предлагаемого изобретения является обеспечение требуемого качества изделий из взрывчатых составов по монолитности и расширение диапазона по реологическим свойствам составов за счет переработки высоконаполненных композиций с пониженной текучестью, а также расширение номенклатуры изготавливаемых изделий, в том числе тонкостенных, сложного профиля.

Технический результат достигают за счет того, что смешение компонентов взрывчатого состава осуществляют в съемном корпусе вертикального смесителя планетарного типа без вакуумирования и вытесняют взрывчатый состав из съемного корпуса и нагнетают его в формообразующий корпус через массопровод с фильерой, смеситель с мешалками и формующий шнек. В процессе вытеснения взрывчатого состава через фильеру на выходе из массопровода его вакуумируют при остаточном давлении от 0,5 до 20 мм рт.ст., температуру взрывчатого состава в масcопроводе повышают выше температуры смешения на 10-20°C с последующим снижением ее в смесителе с мешалками и формующем шнеке до первоначальной величины. Взрывчатый состав набирают в смесителе с мешалками сначала при работающих мешалках и отключенном формующем шнеке до заполнения смесителя до верхнего уровня мешалок, затем нагнетание взрывчатого состава в формообразующий корпус ведут при включенном формующем шнеке, поддерживая уровень взрывчатого состава в смесителе по верхнему краю мешалок и не ниже 100 мм от него.

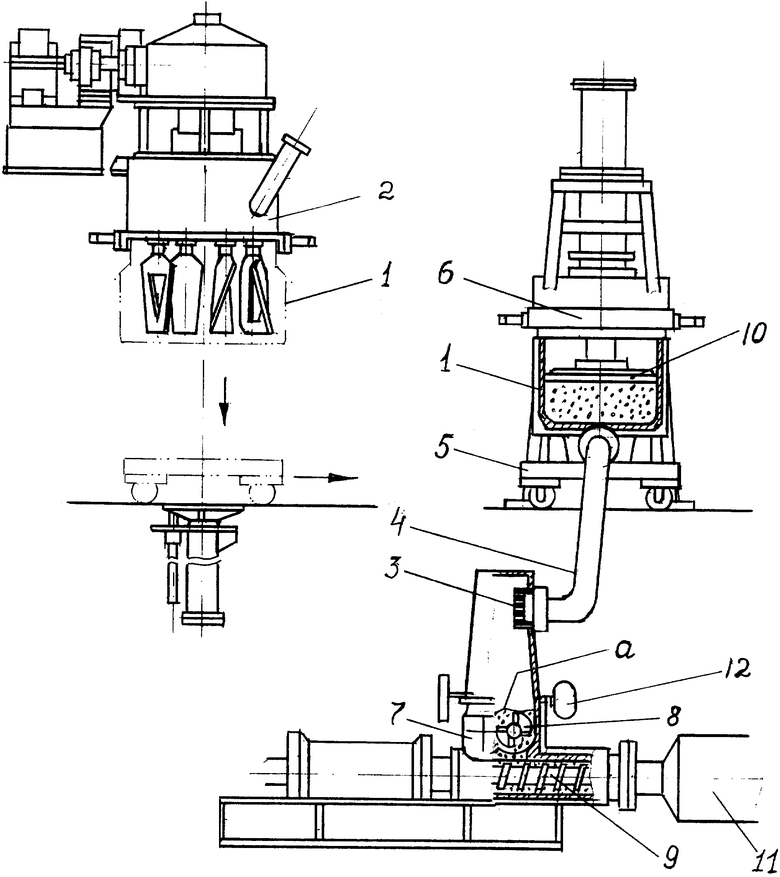

Для осуществления предлагаемого способа может быть применено устройство, изображенное на чертеже. Работа по предлагаемому способу осуществляется следующим образом. Съемный корпус 1 присоединяют к перемешивающему устройству 2 вертикального смесителя планетарного типа. Затем в съемный корпус в заданном порядке загружают жидковязкие и порошкообразные компоненты взрывчатого состава и производят перемешивание компонентов без вакуумирования по заданным режимам. В составе, приготовленном таким способом, содержится до 0,5% (объем.) дисперсионных воздушных включений, удаление которых в смесителе планетарного типа применением вакуумирования при высокой вязкости состава протекает неэффективно, с малой производительностью.

Более того, из-за низкой текучести высоконаполненных составов после извлечения мешалок из съемного корпуса в составе образуются дополнительные воздушные включения, нарушающие монолитность изготавливаемых изделий. В связи с этим перемешивание таких составов в ВСПТ предлагается производить без вакуумирования, что исключит из технологического цикла малоэффективную операцию, повысит производительность процесса. Для обеспечения монолитности изделий за счет повышения эффективности и полного удаления воздушных включений состав вакуумируют при вытеснении через фильеру 3 на выходе из массопровода 4 при остаточном давлении от 0,5 до 20 мм рт.ст. Для чего съемный корпус с перемешанным составом после отсоединения от перемешивающего устройства устанавливают на транспортную тележку 5, транспортируют к поршневому выгрузочному устройству 6 и через массопровод 4 присоединяют к смесителю 7 с мешалками 8 и формующим шнеком 9. Поршнем 10 выгрузочного устройства состав вытесняют из корпуса 1 в смеситель 7 сначала при работающих мешалках 8 и отключенном шнеке 9 до момента заполнения смесителя до верхнего края мешалок, затем включают шнек 9 и начинают нагнетание состава в формообразующий корпус 11. Далее процесс нагнетания ведут, поддерживая уровень состава в смесителе 7 между верхним краем мешалок и ниже не более 100 мм путем контроля уровнемерами 12 и изменения частоты вращения шнека 9. В процессе вытеснения и вакуумирования температуру состава в маcсопроводе поддерживают на 10-20°С выше температуры смешения, которую в последующем снижают до первоначальной величины. Регулирование температуры состава осуществляют путем подачи теплоносителя в рубашки массопровода и смесителя. Предложенное кратковременное повышение температуры состава в момент вытеснения его через фильеру на выходе из массопровода в сочетании с выбранной величиной остаточного давления от 0,5 до 20 мм рт.ст. обеспечивает эффективное удаление воздушных включений за счет снижения вязкости состава, выходящего из фильеры в виде тонкого шнура, падающего вертикально в смеситель с работающими мешалками. При этом кратковременное повышение температуры состава не влияет на его жизнеспособность и не вызывает преждевременного отверждения состава. Во избежание проскока недостаточно отвакуумированного состава в изделие в смесителе его набирают до верхнего края мешалок при их работе и отключенном шнеке. Благодаря этому в процессе набора, в зоне работы мешалок, состав подвергают дополнительному вакуумированию.

Важным фактором для получения качественных изделий является поддержание в течение всего процесса нагнетания состава в формообразующий корпус уровня его в смесителе между верхним краем мешалок и не ниже 100 мм от него. При больших загрузках перемешиваемый состав будет находиться вне зоны действия мешалок без обновления и перемешивания, что приводит к ухудшению полноты удаления воздушных включений. При малых загрузках не исключается возможность проскока недостаточно отвакуумированного состава в изделие, приводящего к нарушению монолитности его.

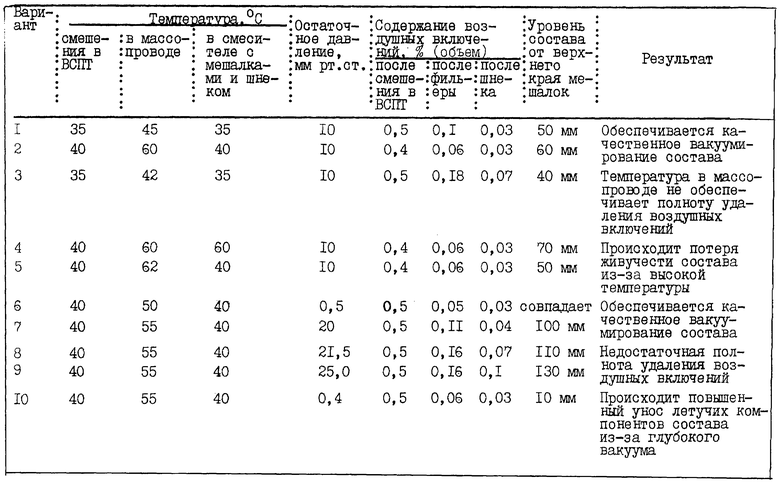

Примеры конкретного исполнения способа приведены в таблице. Эксперименты проводились на высоконаполненном составе с вязкостью 1000 Па×·С и пределом текучести 800 Па при температуре 50°С.

Из данных таблицы видно, что смешение состава по режимам предлагаемого способа (вариант 1, 2, 6, 7) обеспечивает качественное вакуумирование состава. Снижение температуры состава в масcопроводе (вариант 3), повышение величины остаточного давления в фильере на выходе и снижение уровня состава в смесителе более 100 мм от верхнего края мешалок (вариант 8, 9) снижают полноту удаления воздушных включений из состава, что приводит к ухудшению качества изготавливаемых изделий. Поддержание высокой температуры в смесителе с мешалками и нагнетающим шнеком (вариант 4, 5) удлиняет продолжительность пребывания состава при высокой температуре, что приводит к потере его жизнеспособности, снижение остаточного давления в фильере ниже 0,5 мм рт.ст. (вариант 10) приводит к повышенному уносу летучих компонентов состава, вследствие этого ухудшаются его эксплуатационные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2378236C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2222517C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2226520C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2008 |

|

RU2383515C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2372315C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТВЕРДОТОПЛИВНОГО ЗАРЯДА ТОРЦЕВОГО ГОРЕНИЯ | 2010 |

|

RU2428244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2005 |

|

RU2287509C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2245312C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2259340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2005 |

|

RU2288204C1 |

Изобретение относится к военной области, конкретно к способу смешения компонентов взрывчатых составов. Способ включает смешение компонентов в вертикальном смесителе планетарного типа без вакуумирования. Вакуумирование при остаточном давлении от 0,5 до 20 мм рт.ст. производят после транспортировки взрывчатого состава из съемного корпуса смесителя по массопроводу на выходе из него через фильеру в смеситель с мешалками и формующим шнеком, при этом повышают в массопроводе температуру взрывчатого состава на 10-20°С. Нагнетание взрывчатого состава шнеком в формообразующий корпус ведут после набора в смесителе взрывчатого состава до верхнего уровня мешалок и далее, поддерживая уровень не ниже 100 мм от него. Использование изобретения обеспечивает необходимое качество изделий по монолитности. 1 ил., 1 табл.

Способ смешения компонентов взрывчатого состава и формования из него изделия, включающий смешение компонентов в съемном корпусе вертикального смесителя планетарного типа, отсоединение съемного корпуса с перемешанным взрывчатым составом от вертикального смесителя и присоединение его к выгрузочному поршневому устройству для вытеснения взрывчатого состава из съемного корпуса и нагнетания его в формообразующий корпус, отличающийся тем, что смешение компонентов в съемном корпусе осуществляют без вакуумирования, вытесняют взрывчатый состав из съемного корпуса и нагнетают его в формообразующий корпус через массопровод с фильерой, смеситель с мешалками и формующий шнек, при этом при вытеснении взрывчатого состава через фильеру на выходе из массопровода его вакуумируют при остаточном давлении от 0,5 до 20 мм рт.ст., температуру взрывчатого состава в массопроводе повышают выше температуры смешения на 10-20°С с последующим снижением ее в смесителе с мешалками и формующем шнеке до первоначальной величины, взрывчатый состав нагнетают в смеситель сначала при работающих мешалках и отключенном формующем шнеке до заполнения смесителя до верхнего края мешалок, затем нагнетание взрывчатого состава в формообразующий корпус ведут при включенном формующем шнеке, поддерживая уровень взрывчатого состава в смесителе по верхнему краю мешалок и не ниже 100 мм от него.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2167135C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2132837C1 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2000 |

|

RU2176229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| US 4469647 А, 04.09.1989 | |||

| US 4014655 А, 29.03.1977 | |||

| ВОЛНОВОДНЫЙ МАЛОГАБАРИТНЫЙ DPDT ПЕРЕКЛЮЧАТЕЛЬ | 2024 |

|

RU2825567C1 |

Авторы

Даты

2005-02-27—Публикация

2003-02-12—Подача