Изобретение относится к производству лакокрасочных материалов, в частности красок на основе битумных материалов, и может найти применение в различных областях народного хозяйства, где требуются материалы с повышенной влагостойкостью, стойкостью к шелушению и растрескиванию.

Известна краска (ОСТ 6-10-426-79 "Краска БТ-177". Технические требования), включающая битум, пленкообразующий компонент (оксидированное растительное масло), пигмент (алюминиевую пудру) и растворитель. Краска характеризуется недостаточно высокими показателями водо- и атмосферостойкости, что приводит к отслаиванию покрытая при длительном воздействии воды (более 24 часов).

Наиболее близкой к предлагаемому изобретению является краска, включающая битум, нефтеполимерную смолу, наполнитель, пигмент - металлургический порошок МП-1 (отход пылеулавливания металлургического производства) и растворитель при следующем соотношении компонентов, мас.%: битум - 5-20, нефтеполимерная смола - 9-28, наполнитель - 8-15, пигмент - 8-20, растворитель - остальное (патент РФ 2124032, 6 С 09 D 195/00 // (С 09 D 195/00, 157:02, 1998).

Недостатками указанной краски являются сравнительно длительное время высыхания и недостаточно высокая твердость.

Для ее изготовления используют битум специальный марки Г (ГОСТ 21827-76) и битум высокоплавкий (рубракс) по ГОСТ 781-68. Битум специальный марки Г по ГОСТ 21827-76 получают окислением гудрона до получения продукта с температурой размягчения от 125oС до 135oС. Битум тугоплавкий (рубракс) по ГОСТ 781-78 получают окислением гудрона в присутствии щелочи до получения продукта с температурой размягчения от 135oС до 150oС. Такие битумы обладают способностью образовывать с определенными растворителями лаки, содержат пониженные количества веществ, нерастворимых в горячем бензоле (не > 0,15%), и веществ, нерастворимых в сероуглероде, хлороформе или трихлорэтилене (не более 1%).

Получение этих битумов является длительным процессом окисления нефтяного остатка. Кроме того, выход битума с такой высокой температурой размягчения в расчете на окисляемое сырье сравнительно низок.

Известен способ получения окисленных битумов путем продувки воздуха при повышенной температуре через нефтяные остатки. Окисление осуществляют при 250-280oС и расходе воздуха 1,76-2,5 л/(мин•кг) для получения битумов дорожных и строительных марок и при 280-350oС и расходе воздуха 2,5-3,52 л/(мин•кг) для получения тугоплавких битумов (специальных и рубраксов). Продолжительность процесса окисления достигает 12 и более часов в зависимости от температуры размягчения конечного продукта (Р.Б. Гун. Нефтяные битумы. М. : Химия, 1989).

Недостатками способа являются значительная продолжительность окисления, высокая температура процесса получения тугоплавких битумов и относительно низкий выход конечного продукта. При этом свойства битума в значительной степени зависят от характера применяемого сырья и по этой причине не всегда удовлетворяют требованиям ГОСТ на специальный битум.

Задачей предлагаемого изобретения является создание краски с улучшенными свойствами, а именно с меньшим временем высыхания и более высокой твердостью при одновременном обеспечении высоких значений остальных физико-механических свойств и способа получения битума для изготовления этой краски.

Поставленная задача решается разработкой краски, включающей битум, нефтеполимерную смолу, пигмент, наполнитель и растворитель. Причем в качестве битума она содержит продукт окисления смеси 72,0-90,0 мас.% гудрона, 6,0-18,0 мас. % масла таллового, 3,0-6,6 мас.% пиролюзита и 1,0-3,5 мас.% пентаэритрита, а в качестве пигмента и наполнителя - порошок окатышей горно-обогатительного комбината при следующем соотношении компонентов, мас.%: битум 6,0-29,0, нефтеполимерная смола 0,5-2,6, порошок окатышей горно-обогатительного комбината 43,4-83,0, растворитель - остальное. Задача решается также способом получения битума для краски, включающим окисление нефтяного сырья. Причем в качестве нефтяного сырья используют смесь 72,0-90,0 мас.% гудрона с 6-18 мас.% масла таллового, 3-6,5 мас.% пиролюзита и 1-3,5 мас.% пентаэритрита.

Гранулометрический состав порошка окатышей: остаток на сите 0,14 мм - не более 2 мас.%; химический состав, мас.%: Fе2О3 - 90,53; Fe3O4 (FeO*Fe2O3) - 4,90; SiO - 3%; Zn, Pb, Mg, Mn, Cr, Cu, Al, Sn, Si, Fe - 1,57%.

Нефтеполимерная смола - по ТУ 2451-089-05766801-99 (температура размягчения - не ниже 85-l00oC, массовая доля летучих веществ - не более 0,3-1,0%, растворимость в двойном объеме ксилола и уайт-спирита, взятых в соотношении 1:1, - полная).

Пример приготовления краски. Битум растворяют при температуре 120oС в растворителе (ксилоле, толуоле, уайт-спирите). В полученный раствор вводят нефтеполимерную смолу и порошок окатышей горно-обогатительного комбината в заявляемом количестве при непрерывном перемешивании. Массу перемешивают до получения перетира полученного состава 50 мкм.

Примеры исполнения краски и свойства покрытий на ее основе приведены в табл.1.

Для определения свойств покрытий исследуемые образцы красок наносят послойно на подготовленную металлическую поверхность краскораспылителем или кистью и определяют следующие свойства:

- время высыхания при температуре 20+20C до степени 3 (ГОСТ 19007-73,

- адгезию пленки, баллы (ГОСТ 15140-78),

- твердость пленки по маятниковому прибору М-3, усл. ед. (ГОСТ 5233-77),

- эластичность пленки при изгибе, мм (ГОСТ 6806-73),

- прочность пленки при ударе, см (ГОСТ 4765-73),

- водостойкость и атмосферостойкость по методике ускоренных испытаний (ГОСТ 9042-75).

Как следует из табл. 1, заявляемый состав краски обеспечивает высокую твердость покрытия (0,38-0,42 против 0,35 для прототипа), сокращает время ее высыхания (до 1,5-1,0 часа против 4-8 часов для прототипа) при одновременном обеспечении высоких физико-механических свойств (адгезии, эластичности пленки при изгибе, прочности при ударе) и декоративных свойств (ровная, без кратеров и морщин, полуматовая и однородная пленка). Кроме того, заявляемая краска характеризуется высокой стабильностью, не расслаивается при хранении, не образует наплывов при окрашивании вертикальных поверхностей.

Способ получения битума для краски заключается в следующем. В окислительный куб загружают в расчетных количествах гудрон, масло талловое, пиролюзит и пентаэритрит.

Показатели гудрона: температура размягчения по КиШ - 29oС, плотность, г/см3 - 0,958, содержание серы - 5,0%, содержание, мас.%: масел - 45,5, смол - 42,2, асфальтенов - 12,3.

Масло талловое по ТУ 13-00281074-26-95 (кислотное число - 170 мг КОН/г, число омыления - 182 мг КОН/г, массовая доля неомыляемых веществ - 1,8%, массовая доля смоляных кислот - 20%).

Пиролюзит по ТУ 6-10-1806-86 (массовая доля марганца - не более 80%, массовая доля влаги - не более 1%).

Пентаэритрит по ГОСТ 9286-76 (температура кристаллизации - не менее 154-156,5oС, содержание золы - не более 0,02%, влаги - не более 0,2-0,4%, содержание нелетучих веществ - не более (0,2-0,5)3%

Окисление проводят при 250oС, расходе воздуха 2,0 л/мин до достижения температуры размягчения продукта 95-110oC.

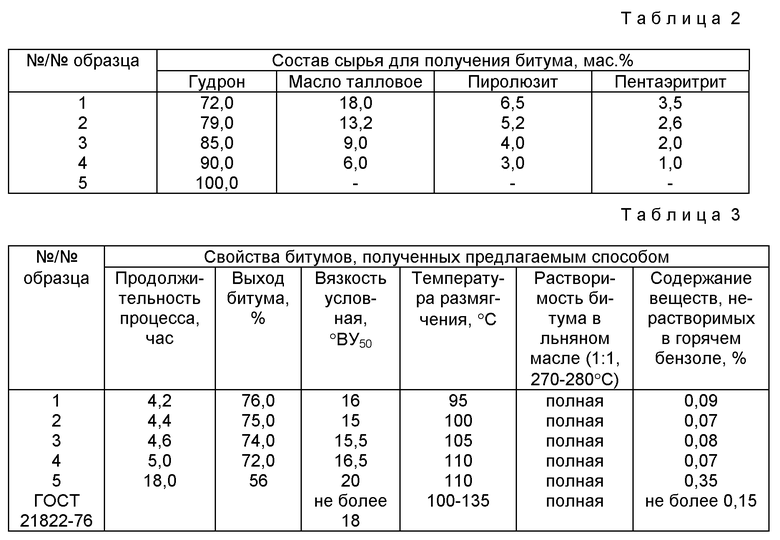

Составы сырья для получения битума приведены в табл.2, а свойства полученных битумов для приготовления краски приведены в табл.3.

Как следует из табл. 3, предлагаемый способ получения битума для краски позволяет значительно сократить продолжительность процесса (в 3,6-4,28 раз), увеличить выход при получении тугоплавких битумов (на 28-35,7%) при одновременном улучшении их свойств (содержание веществ, нерастворимых в горячем бензоле, снижается в 4,4-5,0 раз). По-видимому, вовлечение в гудрон указанных в предлагаемом способе компонентов замедляет образование веществ, нерастворимых в горячем бензоле (карбонов и карбоидов), и увеличивает смолообразование, что, в конечном итоге, улучшает свойства краски, приготовленной с использованием битума, полученного по предлагаемому способу. При этом эти преимущества характерны для битумов, обладающих более низкими температурами размягчения (95-110oС), чем по требованиям ГОСТ 21822-76 на специальные битумы для лакокрасочных продуктов на марки Б, В и Г (110-135oС) и по ГОСТ 781-68 на битумы высокоплавкие (125-150oС).

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНО-КАУЧУКОВАЯ МАСТИКА | 2005 |

|

RU2285024C1 |

| КРАСКА | 2003 |

|

RU2238290C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2000 |

|

RU2178442C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2205808C2 |

| КАТИОНАКТИВНАЯ АДГЕЗИОННАЯ ПРИСАДКА К БИТУМАМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2374280C2 |

| БИТУМНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2137794C1 |

| КАТИОНАКТИВНАЯ АДГЕЗИОННАЯ ПРИСАДКА К БИТУМАМ | 2000 |

|

RU2185401C2 |

| КАТИОНОАКТИВНАЯ ЭМУЛЬСИЯ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2001 |

|

RU2184753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРА ДЛЯ КАТИОННЫХ БИТУМНЫХ ЭМУЛЬСИЙ | 2002 |

|

RU2209110C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ ОБРАТНОГО ТИПА | 1999 |

|

RU2194062C2 |

Изобретение относится к производству лакокрасочных материалов, в частности красок на основе битумных материалов. Задачей изобретения является создание краски с улучшенными свойствами, а именно с меньшим временем высыхания и более высокой твердостью, и способа получения битума для изготовления этой краски. Задача решается разработкой краски, включающей битум, нефтеполимерную смолу, пигмент, наполнитель и растворитель, причем в качестве битума она содержит продукт окисления смеси, мас.%: гудрона - 72-90, масла таллового - 6-18, пиролюзита - 3-6,5, пентаэритрита - 1-3,5, а в качестве пигмента и наполнителя - порошок окатышей горно-обогатительного комбината при следующем соотношении компонентов, мас.%: битум 6,0-29,0, нефтеполимерная смола 0,5-2,6, порошок окатышей горно-обогатительного комбината 43,4-83,0, растворитель - остальное. Задача решается также способом получения битума для краски, включающим окисление нефтяного сырья. Разработанный способ получения битума для краски позволяет сократить продолжительность процесса, увеличить выход при получении тугоплавких битумов при одновременном улучшении их свойств. 2 с.п. ф-лы, 3 табл.

Битум - 6,0-29,0

Нефтеполимерная смола - 0,5-2,6

Порошок окатышей горно-обогатительного комбината - 43,4-83,0

Растворитель - Остальное

2. Способ получения битума для краски, включающий окисление нефтяного сырья, отличающийся тем, что в качестве нефтяного сырья используют смесь 72,0-90,0 мас.% гудрона, 6-18 мас.% масла таллового, 3-6,5 мас.% пиролюзита и 1-3,5 мас.% пентаэритрита.

| КРАСКА | 1997 |

|

RU2124032C1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2003-06-20—Публикация

2001-07-06—Подача