Изобретение относится к производству окисленных битумов и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения битума путем окисления нефтяного сырья при повышенной температуре кислородом воздуха в присутствии ортофосфорной кислоты /авт. свид. СССР N 1293196, кл. C 10 C 3/04, 1987 /. Способ позволяет сократить время окисления нефтяного сырья в 2 раза.

Недостатком данного способа является нестабильность кислоты в условиях процесса, что вызывает необходимость ее непрерывного восполнения.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения битума путем окисления нефтяного гудрона кислородом воздуха в присутствии мелкодисперсного железосодержащего катализатора, причем в качестве катализатора используют пыль электрофильтров мартеновской печи, взятую в количестве 1,5-2,5 мас. % на исходный гудрон / авт. свид. СССР N 1532569, кл. C 10 C 3/04/. Способ позволяет ускорить процесс получения битума в 6,8-9,6 раз.

Недостатком данного способа является высокая скорость подачи воздуха (8 л/мин на кг сырья), значительный расход катализатора (до 2,5%), а также неудовлетворительная адгезия битума.

Задача изобретения заключается в снижении скорости подачи воздуха, уменьшении расхода катализатора и улучшении адгезии битума.

Поставленная задача решается в способе получения битума путем окисления нефтяного гудрона кислородом воздуха в присутствии мелкодисперсного железосодержащего катализатора, отличающемся тем, что в качестве катализатора используют окатыши горно-обогатительных комбинатов в количестве 0,5-2,0 мас. %.

Состав окатышей Лебединского горно- обогатительного комбината (Белгородская область, г. Губкин) следующий, мас. %: Fe2O3 - 90,53; Fe3O4 (FeO Fe2O3) - 4,90; FeO - 1,53; SiO2 - 3,30; CaO - 0,11; S - 0,007; P - 0,006

(Fe2O3 + Fe3O4 + SiO2 + CaO + S + P) = 98,883%

Остальные 1,117% составляют (по мере убывания): Al2O3, MgO, K2O, Na2O, TiO2.

Гранулометрический состав окатышей: остаток на сите 0,14 мм - не более 2%.

Показатели окисляемого нефтяного гудрона: температура размягчения по КиШ 27oC, плотность г/см3 - 0,928, содержание серы 5,0%, содержание, мас. %: масел - 45,5, смол - 42,2, асфальтенов - 12,3.

Окисление проводили согласно нижеприведенному примеру.

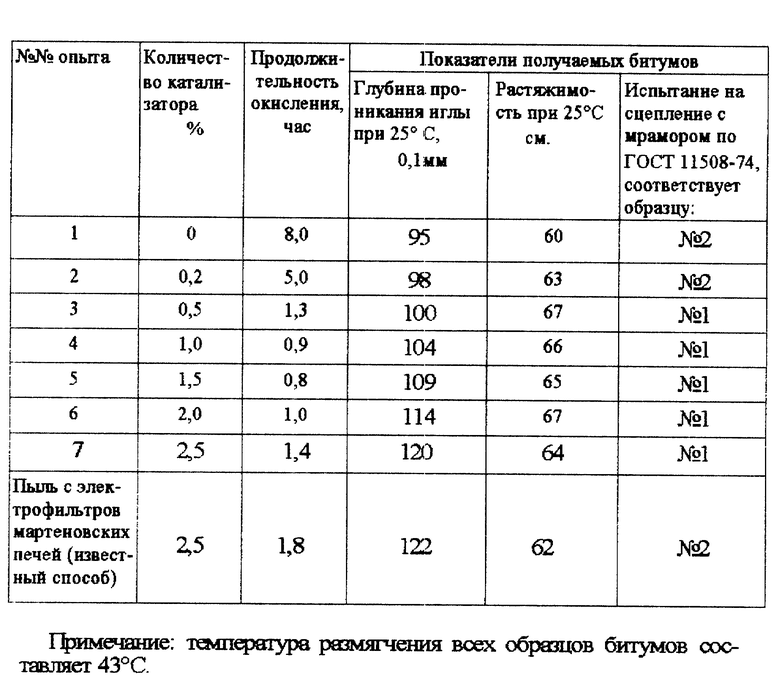

Пример. В лабораторный металлический реактор емкостью 2 л, снабженный компрессором и электронагревателем, загружают при 80oC 0,75 кг нефтяного гудрона и 0,5-1,5 мас. % (в пересчете на гудрон) окатышей горно-обогатительного комбината. Скорость подачи компрессором воздуха составляет 2 л/мин на 1 кг сырья, т. е. в четыре раза меньше, чем в известном способе получения битума. Перемешивание реакционной смеси осуществляют за счет барботажного режима окисления. Температуру процесса поддерживают в пределах 230-240oC. Процесс проводят до достижения температуры размягчения получаемого битума 43oC. Результаты окисления гудрона в присутствии катализатора, вводимого в различных количествах (от 0,5 до 2,5 мас. %), приведены в таблице.

Как следует из таблицы, наименьшая продолжительность процесса окисления нефтяного гудрона в битум (0,8-1,3 ч) наблюдается при добавлении 0,5-2,0 мас. % катализатора, в то время как в известном способе при добавлении катализатора в количестве 1,5-2,5 мас. %.

Таким образом, применение в качестве катализатора окатышей горно-обогатительного комбината позволяет ускорить процесс поучения битума в 6,15-10 раз (в известном способе в 6,8-9,6 раз). При этом улучшается адгезия битума (сцепляемость битума с мрамором, определяемая по ГОСТ 11508-74, соответствует образцу N 1, в то время как сцепляемость битума, полученного известным способом, соответствует образцу N 2). Одновременно сокращается в 4 раза (по сравнению с известным способом) скорость подачи воздуха. Способ позволяет утилизировать отходы горно-обогатительных комбинатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2205808C2 |

| КРАСКА И СПОСОБ ПОЛУЧЕНИЯ БИТУМА ДЛЯ КРАСКИ | 2001 |

|

RU2206589C2 |

| КАТИОНАКТИВНАЯ АДГЕЗИОННАЯ ПРИСАДКА К БИТУМАМ | 2000 |

|

RU2185401C2 |

| БИТУМНОЕ ВЯЖУЩЕЕ ДЛЯ ДОРОЖНОГО ПОКРЫТИЯ | 1997 |

|

RU2140947C1 |

| БИТУМНО-КАУЧУКОВАЯ МАСТИКА | 2005 |

|

RU2285024C1 |

| КРАСКА | 2003 |

|

RU2238290C1 |

| БИТУМНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2137794C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНОАКТИВНОЙ АДГЕЗИОННОЙ ПРИСАДКИ К БИТУМАМ | 2002 |

|

RU2206584C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА (ВАРИАНТЫ) | 2008 |

|

RU2399647C2 |

| КАТИОНАКТИВНАЯ АДГЕЗИОННАЯ ПРИСАДКА К БИТУМАМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2374280C2 |

Изобретение относится к производству окисленных битумов и может быть использовано в нефтеперерабатывающей промышленности. Сущность: нефтяной гудрон окисляют кислородом воздуха в присутствии окатышей горно-обогатительных комбинатов, взятых в количестве 0,5-2,0 мас. % на исходный гудрон. Способ позволяет уменьшить скорость подачи воздуха, сократить расход катализатора и улучшить показатель адгезии битума. 1 табл.

Способ получения битума путем окисления нефтяного гудрона кислородом воздуха в присутствии мелкодисперсного железосодержащего катализатора, отличающийся тем, что в качестве катализатора используют окатыши горно-обогатительных комбинатов, взятых в количестве 0,5-2,0 мас. % на исходный гудрон.

| Способ получения битума | 1987 |

|

SU1532569A1 |

| Способ получения окисленных битумов | 1976 |

|

SU622833A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 1998 |

|

RU2132353C1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Способ фотометрического анализа силикатов и тому подобных пород | 1950 |

|

SU90970A1 |

| US 4456523 А, 26.06.1984. | |||

Авторы

Даты

2002-01-20—Публикация

2000-07-04—Подача