Изобретение относится к мясоперерабатывающей промышленности, а именно к производству сырокопченых продуктов из свинины, таких как окорок, корейка, грудинка бескостная, шейка, балык и рулька.

Известен способ производства сырокопченых продуктов из свинины, включающий посол сырья, термообработку и сушку (см., например, Технологический сборник рецептур колбасных изделий и копченостей. Ростов-на-Дону, издательский центр "Март", 2001, с. 632-633).

Известен также способ производства сырокопченых продуктов из свинины, предусматривающий выделение из свиных полутуш кусков мясного сырья, соответствующих виду производимого продукта, посол сырья посолочным рассолом:

- при производстве окорока осуществляется путем шприцевания, а затем нашприцованные окорока натирают солью, подпрессовывают и заливают посолочным рассолом;

- при производстве корейки, грудинки бескостной, шейки и балыка посол сырья осуществляется в два этапа: сначала сырье натирают смесью поваренной соли и сахара, затем заливают посолочным рассолом;

- при производстве рульки посол осуществляют мокрым методом - заливают посолочным рассолом и выдерживают в течение 3-5 суток (см. Рогов И.А. Справочник технолога колбасного производства. - М.: 1993, с. 350-356).

Однако известные способы являются недостаточно эффективными, т.к. не обеспечивают равномерности распределения посолочного рассола в мясном сырье, что отрицательно сказывается на качестве изготавливаемого продукта. Кроме того, термообработку проводят без учета вида выделенных кусков мясного сырья, их массы и состояния их поверхностного слоя, что также отрицательно сказывается на качестве изготавливаемого продукта.

Задачей настоящего изобретения является повышение качества изготавливаемого продукта, улучшение его органолептических свойств при одновременном повышении эффективности процесса посола и термической обработки.

Поставленная задача в части способа производства сырокопченого продукта из свинины решается за счет того, что согласно изобретению способ предусматривает выделение из свиных полутуш с температурой в толще бедра и лопатки от 3 до 4oС кусков мясного сырья, соответствующих виду производимого продукта, со значением рН, равным от 5,4 до 5,8, посол в три этапа, на первом из которых проводят перемешивание мясного сырья с нитритной солью, вкусо-ароматической добавкой и бактериальным препаратом в вакуум-массажере при непрерывном вращении барабана вакуум-массажера в течение не более 4 мин и 10-12 его оборотах, циклическим массированием на втором этапе с вращением барабана и выстоем в каждом цикле, продолжительностью каждого цикла, составляющей от 0,010 до 0,067 суммарного времени циклов, причем в каждом цикле время вращения барабана вакуум-массажера и время его выстоя соотносится как (1-3): (45-100), и выдерживанием мясного сырья после его извлечения из вакуум-массажера в поселочном рассоле на третьем этапе в течение не более 8 сут при температуре, не превышающей 8oС, после чего мясное сырье подпетливают и прессуют при температуре от 8 до 12oС и давлении от 0,5 до 0,9 МПа в течение не более 75 ч, а затем подвешивают на держатели и на передвижных рамах направляют на термическую обработку, которую проводят в термокамере с регулированием температуры, влажности и скорости движения рабочего агента с учетом вида выделенных кусков мясного сырья, их массы и состояния их поверхностного слоя циклами в режиме "подсушка - копчение" в каждом цикле и использовании в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси, концентрацию дыма в которой принимают одинаковой во всех циклах или с отклонением не более чем на ±10%, а после завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора, при этом количество циклов принимают равным от 4 до 8, а соотношение суммарного времени копчения и суммарного времени подсушки составляющим от 0,6 до 0,95, а после окончания термической обработки проводят сушку в камере сушки в течение 10-24 сут при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с.

Таким образом, получают конечный продукт - окорок сырокопченый, который является вторым объектом изобретения, а также корейку сырокопченую, которая является третьим объектом изобретения, грудинку бескостную сырокопченую - четвертый объект изобретения, шейку сырокопченую - пятый объект изобретения, балык сырокопченый - шестой объект изобретения и рульку сырокопченую, которая является седьмым объектом изобретения.

Целесообразно в качестве вкусо-ароматической добавки использовать предпочтительно "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi", а в качестве бактериального препарата - стартовую культуру, предпочтительно "BACTOFERMТМ F-SC-111", содержащую Lactobacillus curvatus Н J5 и Staphylococcus carnosus M 111.

Ha 100 кг несоленого сырья рекомендуется использовать нитритную соль в количестве 3,8-4,2 кг, вкусо-ароматическую добавку - в количестве 2,25-2,35 кг, а бактериального препарата - в количестве 15,0-25,0 г.

Целесообразно при циклическом массировании время вращения барабана вакуум-массажера в каждом цикле принимать предпочтительно 0,7-2,0 мин при скорости вращения его 2-5 об/мин, а время выстоя - 50-65 мин при общем времени массирования 68-75 ч и коэффициенте загрузки вакуум-массажера 0,7-0,8.

При циклическом массировании температуру в толще кусков мясного сырья и температуру в зоне расположения вакуум-массажера можно поддерживать не превышающей 5oС.

Целесообразно также, чтобы поселочный рассол содержал нитритную соль в количестве от 5,7 до 6,3 мас.% на 100 л посолочного рассола, причем посолочный рассол целесообразно использовать в количестве, составляющем 45,0-55,0% на 100 кг мясного сырья, при этом мясное сырье помещают в посолочный рассол с полным покрытием его посолочным рассолом и прижатием его грузом.

Прессование мясного сырья рекомендуется проводить в два этапа, вначале в течение 45-49 ч при давлении от 0,5 до 0,6 МПа, а затем в течение 23-25 ч при давлении от 0,7 до 0,9 МПа.

Целесообразно термическую обработку в первом цикле проводить воздухом с температурой 34,5-35,5oС в течение 1,8-2,2 ч и дымовоздушной смесью - с температурой 31,0-32,5oС в течение 2,8-3,2 ч, во втором цикле - воздухом с температурой 29,0-31,0oС в течение 1,9-2,1 ч, а дымовоздушной смесью - с температурой и в течение времени, равными температуре и времени обработки воздухом в этом цикле, а в последующих циклах температуру воздуха и температуру дымовоздушной смеси целесообразно принимать равными между собой и составляющими 27,0-29,0oС, а время обработки ими в каждом цикле, кроме последнего, необходимо устанавливать соответствующим времени обработки ими во втором цикле, а в последнем цикле указанное время целесообразно принимать преимущественно равным 0,9-1,1 ч.

Подачу воздуха и дымовоздушной смеси в термокамеру рекомендуется производить с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 2,5-3,5 м/с, а скорости прохождения этого потока в зоне расположения продукта 0,4-0,55 м/с, а скорости потока воздуха соответственно 4,4-5,5 м/с и до 0,8 м/с.

Для получения продукта сырокопченого целесообразно использовать компоненты в следующем соотношение, кг на 100 кг несоленого мясного сырья:

Мясное сырье из свиных полутуш - 100,0

а также, г:

Нитритная соль - 6950,0-7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0-2350,0

Бактериальный препарат - стартовая культура "BACTOFERMТМ F-SC- 111" - 15,0-25,0

Для производства окорока сырокопченого мясное сырье выделяют в виде окорока из тазобедренной части свиных полутуш в шкуре или с частично снятой шкурой, причем перед подпетливанием окороку придают овальную форму, а прессование выполняют с двух его сторон, при этом для получения окорока сырокопченого используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Окорок из тазобедренной части свиных полутуш в шкуре или с частично снятой шкурой - 100,0

а также, г:

Нитритная соль - 6950,0-7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0-2350,0

Бактериальный препарат - стартовая культура "BACTOFERMТМ F-SC-111" - 15,0-25,0

Для производства корейки сырокопченой мясное сырье выделяют в виде корейки с ребрами или без ребер из спинно-поясничной мышцы свиных полутуш в шкуре или с частично снятой шкурой, при этом мясному сырью придают прямоугольную форму с толщиной шпика от 1 до 4 см, а для получения корейки сырокопченой используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Спинно-поясничная мышца свиных полутуш с ребрами или без ребер - 100,0

а также, г:

Нитритная соль - 6950,0-7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0-2350,0

Бактериальный препарат - стартовая культура "BACTOFERMТМ F-SC-111" - 15,0-25,0

Для производства грудинки бескостной сырокопченой мясное сырье выделяют в виде грудинки бескостной из грудореберной части свиных полутуш, при этом ребра и брюшину удаляют, а перед подпетливанием мясному сырью придают прямоугольную форму и подпрессовывание выполняют с двух сторон, при этом для приготовления грудинки бескостной сырокопченой используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Грудореберная часть свиных полутуш в шкуре - 100,0

а также, г:

Нитритная соль - 6950,0-7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0-2350,0

Бактериальный препарат - стартовая культура "BACTOFERMТМF-SC-111" - 15,0-25,0

Для производства шейки сырокопченой мясное сырье выделяют из шейной части свиных полутуш, при этом перед подпетливанием мясному сырью придают прямоугольную или овальную форму и подпрессовывание выполняют с двух сторон, при этом для получения шейки сырокопченой используют компоненты в следующем соотношении, кг на 100 кг:

Шейная часть свиных полутуш - 100,0

а также, г:

Нитритная соль - 6950,0-7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0-2350,0

Бактериальный препарат - стартовая культура "BACTOFERMТМ F-SC-111" - 15,0-25,0

Для производства балыка сырокопченого мясное сырье выделяют из спинно-поясничной части свиных полутуш, а перед подпетливанием мясному сырью придают прямоугольную форму, при этом для приготовления балыка сырокопченого используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Спинно-поясничная часть свиных полутуш - 100,0

а также, г:

Нитритная соль - 6950,0-7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0-2350,0

Бактериальный препарат - стартовая культура "BACTOFERMТМ F-SC-111" - 15,0-25,0

Для производства рульки сырокопченой мясное сырье выделяют при обвалке от лопатки свиных полутуш в шкуре в виде рульки, при этом для получения рульки сырокопченой используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Рулька от лопатки свиных полутуш в шкуре - 100,0

а также, г:

Нитритная соль - 6950,0-7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMТМ F-SC-111" - 15,0 - 25,0

Сырокопченые окорок, корейку, грудинку бескостную, шейку, балык и рульку получают согласно вышеизложенному способу и по любому из его вариантов. Сырокопченые окорок, корейка, грудинка бескостная, шейка, балык и рулька представляют собой натуральные высококачественные продукты, полученные с высокими структурно-реологическими показателями и традиционными вкусовой и цветовой гаммой.

Технический результат, обеспечиваемый изобретением как в части продуктов, так и в части способа, состоит в повышении экономичности, улучшении качества изготавливаемого продукта и повышении технологичности изготовления за счет повышения равномерности распределения посолочного рассола в объеме мясного сырья и ускорения созревания мяса в посоле.

Такое ускорение достигается при механическом воздействии на мышечную ткань в процессе массирования мяса с заданными согласно изобретению режимами. Кроме того, подбор оптимальных режимов термообработки и сушки также приводит к улучшению органолептических свойств - сочности, внешнего вида, консистенции и цвета изготавливаемого продукта.

Сырокопченые окорок, корейка, грудинка бескостная, шейка, балык и рулька и способ их производства иллюстрируются следующими примерами, которые, однако, не охватывают, а тем более не ограничивают весь объем притязаний данного изобретения.

Пример 1.

Продукты из свинины сырокопченые вырабатываются в следующем ассортименте: окорок "Клинский", корейка "Клинская", грудинка бескостная "Клинская", балык "Клинский" и рулька "Клинская". Для всех наименований сырокопченых продуктов из свинины используют сырье со средней температурой в толще бедра и лопатки полутуши 3,5oС и рН 5,6.

Посол мясного сырья для окорока, корейки, грудинки бескостной, шейки, балыка и рульки производят по следующей технологической схеме. Подготовленное мясное сырье загружают в вакуум-массажер. Затем в вакуум-массажер вносят поселочную смесь. На 100 кг несоленого мясного сырья используют нитритную соль в количестве 4,0 кг, вкусо-ароматическую добавку, предпочтительно "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi", используют в количестве 2,3 кг, а бактериальный препарат - стартовую культуру, предпочтительно "BACTOFERMTM F-SC-111", содержащий Lactobacillus curvatus H J5 и Staphylococcus carnosus M 111, в количестве 20,0 г.

После загрузки вакуум-массажера всеми компонентами производят 10 оборотов его барабана при уровне вакуума 95%, в процессе которых происходит перемешивание мясного сырья с посолочными компонентами. Затем переходят ко второму этапу посола мясного сырья - циклическому массированию. Устанавливают следующий режим массирования: вращение барабана вакуум-массажера - 1 мин, выстой - 59 мин в каждом цикле, скорость вращения - 3 об/мин, уровень вакуума - 95 %, коэффициент загрузки вакуум-массажера - 0,75, общее время циклического массирования - 72 ч. Массирование производят в помещении с температурой 2oC.

По окончании процесса массирования мясное сырье выгружают из вакуум-массажера и помещают в емкости с посолочным рассолом (3-й этап посола).

Куски мясного сырья укладывают в емкость как можно плотнее друг к другу и заливают посолочным рассолом до полного покрытия мясного сырья и прижимают грузом. Посолочный рассол содержит нитритную соль в количестве 6 кг на 100 л посолочного рассола, причем посолочный рассол используют в количестве 50 кг на 100 кг мясного сырья. Мясное сырье выдерживают в посолочном рассоле 7 сут при температуре 5oС.

После выдержки мясное сырье подпетливают и помещают в пресс. Прессование мясного сырья проводят при температуре 10oС в два этапа: вначале в течение 47 ч при давлении 0,55 МПа, а затем в течение 24 ч при давлении 0,8 МПа.

После окончания прессования мясное сырье подвешивают на держатели и на передвижных рамах направляют на термическую обработку, которую проводят в термокамере с регулированием температуры, влажности и скорости движения рабочего агента с учетом вида выделенных кусков мясного сырья, их массы и состояния их поверхностного слоя циклами в режиме "подсушка - копчение" в каждом цикле. В качестве рабочего агента при подсушке используют воздух, а при копчении - дымовоздушную смесь, концентрацию дыма в которой принимают одинаковой во всех циклах или с отклонением не более чем на ±10%.

Подачу воздуха и дымовоздушной смеси в термокамеру производят с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 3,0 м/с, а скорости прохождения этого потока в зоне расположения продукта 0,5 м/с, а скорости потока воздуха соответственно 5,0 м/с и 0,6 м/с.

После завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора.

Соотношение суммарного времени копчения и суммарного времени подсушки составляет 0,8.

Термическую обработку в первом цикле проводят воздухом с температурой 35,0oС в течение 2,0 ч и дымовоздушной смесью - с температурой 32,0oС в течение 3,0 ч, во втором цикле - воздухом с температурой 30,0oС в течение 2,0 ч, а дымовоздушной смесью - с температурой и в течение времени, равными температуре и времени обработки воздухом в этом цикле. В последующих циклах температуру воздуха и температуру дымовоздушной смеси принимают равными между собой и составляющими 28,0oС, а время обработки ими в каждом цикле, кроме последнего, необходимо устанавливать соответствующим времени обработки ими во втором цикле. В последнем цикле указанное время принимают преимущественно равным 1,0 ч.

После окончания термической обработки рамы с продукцией помещают в камеру сушки.

Сушку сырокопченых продуктов проводят в камере сушки в течение 17 сут при температуре 11oС, относительной влажности 73% и скорости движения воздуха 0,15 м/с.

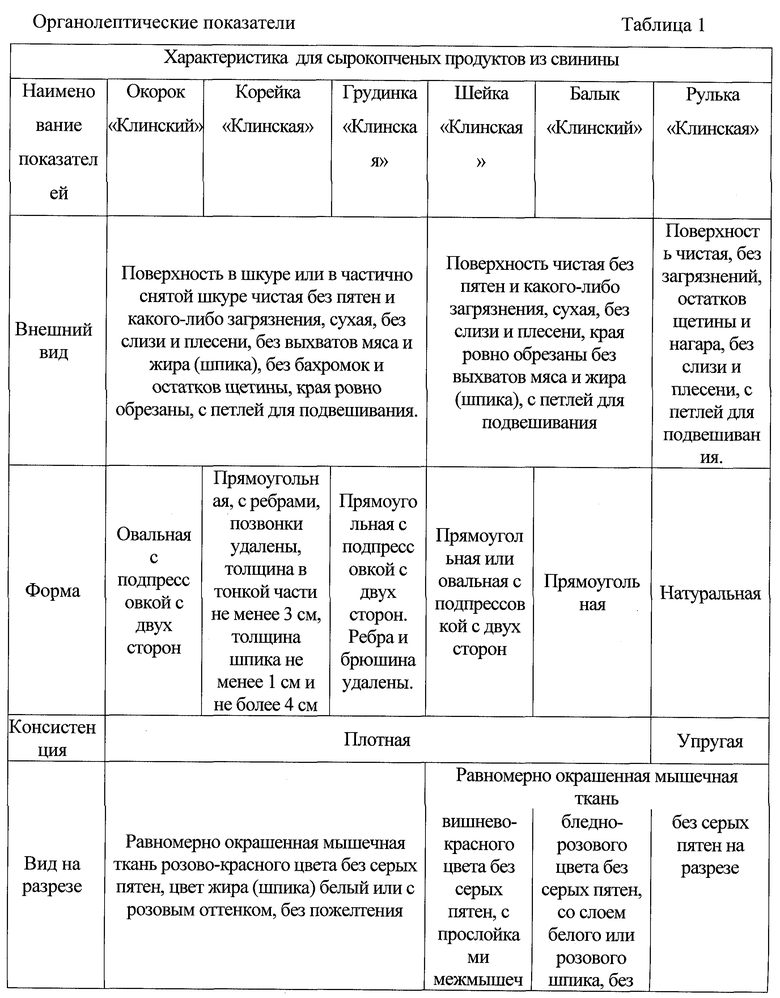

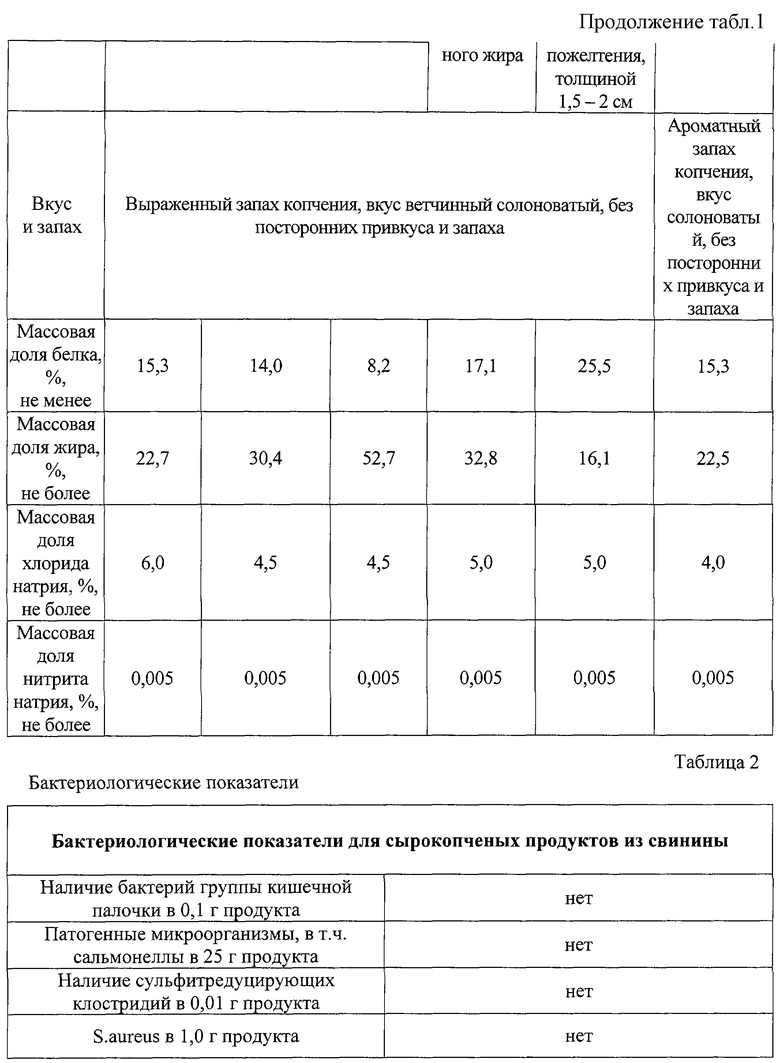

Готовность сырокопченых продуктов определяют по физико-химическим и микробиологическим показателям, приведенным в таблицах 1 и 2.

Пример 2.

При производстве сырокопченого продукта - окорока - мясное сырье выделяют из тазобедренной части свиных полутуш в шкуре или с частично снятой шкурой. Процесс посола ведут аналогично примеру 1. Перед подпетливанием окороку придают овальную форму, а подпрессовывание выполняют с двух сторон. Термическую обработку и сушку осуществляют аналогично примеру 1.

Получают готовый продукт - окорок сырокопченый "Клинский".

Пример 3.

При производстве сырокопченого продукта - корейки - мясное сырье с ребрами или без ребер выделяют из спинно-поясничной мышцы свиных полутуш в шкуре или с частично снятой шкурой, при этом мясному сырью придают прямоугольную форму с толщиной шпика от 1 до 4 см. Посол мясного сырья, термообработку и сушку осуществляют аналогично примеру 1. Получаю готовый продукт - корейку сырокопченую "Клинскую".

Пример 4.

При производстве сырокопченого продукта - грудинки бескостной - мясное сырье выделяют в виде грудинки из грудореберной части свиных полутуш, при этом ребра и брюшину удаляют, а перед подпетливанием мясному сырью придают прямоугольную форму и подпрессовывание выполняют с двух сторон. Посол мясного сырья, термообработку и сушку осуществляют аналогично примеру 1. Получают готовый продукт - грудинку бескостную сырокопченую "Клинскую".

Пример 5.

При производстве сырокопченого продукта - шейки - мясное сырье в виде шейки выделяют из шейной части свиных полутуш. Посол мясного сырья, термообработку и сушку осуществляют аналогично примеру 1. Перед подпетливанием мясному сырью придают прямоугольную или овальную форму и подпрессовывание выполняют с двух сторон. Термообработку и сушку проводят аналогично примеру 1. Получают готовый продукт - шейку сырокопченую "Клинскую".

Пример 6.

Мясное сырье в виде балыка при производстве сырокопченого продукта - балыка - выделяют из спинно-поясничной части свиных полутуш. Посол мясного сырья, термообработку и сушку осуществляют аналогично примеру 1. При этом перед подпетливанием мясному сырью придают прямоугольную форму. Термообработку и сушку осуществляют аналогично примеру 1. Получают готовый продукт - балык сырокопченый "Клинский".

Пример 7.

При производстве сырокопченого продукта - рульки - мясное сырье выделяют в виде рульки при обвалке от лопатки свиных полутуш в шкуре. Посол мясного сырья, термообработку и сушку осуществляют аналогично примеру 1. Получают готовый продукт - рульку сырокопченую "Клинскую".

Изобретение относится к мясоперерабатывающей промышленности. Способ производства сырокопченого продукта предусматривает выделение из свиных полутуш с температурой в толще бедра и лопатки от 3 до 4oС кусков мясного сырья, соответствующих виду производимого продукта, со значением рН, равным от 5,4 до 5,8. Посол проводят в три этапа. На первом проводят перемешивание мясного сырья с нитритной солью, вкусо-ароматической добавкой и бактериальным препаратом в вакуум-массажере при непрерывном вращении барабана вакуум-массажера в течение не более 4 мин и 10-12 его оборотах. Циклическое массирование осуществляют на втором этапе с вращением барабана и выстоем в каждом цикле. Продолжительность каждого цикла составляет от 0,010 до 0,067 суммарного времени циклов, причем в каждом цикле время вращения барабана вакуум-массажера и время его выстоя соотносится как (1-3): (45-100). Мясное сырье выдерживают после его извлечения из вакуум-массажера в посолочном рассоле на третьем этапе в течение не более 8 сут при температуре, не превышающей 8oС, после чего мясное сырье подпетливают и прессуют при температуре от 8 до 12oС и давлении от 0,5 до 0,9 МПа в течение не более 75 ч, а затем подвешивают на держатели и на передвижных рамах направляют на термическую обработку. Термическую обработку проводят в термокамере с регулированием температуры, влажности и скорости движения рабочего агента с учетом вида выделенных кусков мясного сырья, их массы и состояния их поверхностного слоя циклами в режиме "подсушка - копчение" в каждом цикле и использовании в качестве рабочего агента при подсушке воздуха, а при копчении - дымовоздушной смеси. При этом концентрацию дыма принимают одинаковой во всех циклах или с отклонением не более чем на ±10%. После завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора, при этом количество циклов принимают равным от 4 до 8, а соотношение суммарного времени копчения и суммарного времени подсушки составляющим от 0,6 до 0,95. После окончания термической обработки проводят сушку в камере сушки в течение 10-24 сут при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с. Способ позволяет получить высококачественный сырокопченый продукт из свинины с длительным сроком хранения за счет оптимизации процессов посола, массирования, термической обработки мясного сырья и его сушки. 7 с. и 15 з.п. ф-лы, 2 табл.

Мясное сырье из свиных полутуш - 100,0

а также, г:

Нитритная соль - 6950,0 - 7050,0

Вкусоароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0 - 25,0

11. Способ по любому из пп.1-10, отличающийся тем, что при производстве сырокопченого продукта - окорока, мясное сырье выделяют из тазобедренной части свиных полутуш в шкуре или с частично снятой шкурой, причем перед подпетливанием окороку придают овальную форму, а прессование выполняют с двух его сторон, при этом для получения окорока сырокопченого используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Окорок из тазобедренной части свиных полутуш в шкуре или с частично снятой шкурой - 100,0

а также, г:

Нитритная соль - 6950,0 - 7050,0

Вкусоароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0 - 25,0

12. Способ по любому из пп.1-10, отличающийся тем, что при производстве сырокопченого продукта - корейки, мясное сырье с ребрами или без ребер выделяют из спинно-поясничной мышцы свиных полутуш в шкуре или с частично снятой шкурой, при этом мясному сырью придают прямоугольную форму с толщиной шпика от 1 до 4 см, а для получения корейки сырокопченой используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Спинно-поясничная мышца свиных полутуш с ребрами или без ребер - 100,0

а также, г:

Нитритная соль - 6950,0 - 7050,0

Вкусоароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0 - 25,0

13. Способ по любому из пп.1-10, отличающийся тем, что при производстве сырокопченого продукта грудинки бескостной, мясное сырье выделяют из грудореберной части свиных полутуш, при этом ребра и брюшину удаляют, а перед подпетливанием мясному сырью придают прямоугольную форму и подпрессовывание выполняют с двух сторон, при этом для приготовления грудинки бескостной сырокопченой используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Грудореберная часть свиных полутуш в шкуре - 100,0

а также, г:

Нитритная соль - 6950,0 - 7050,0

Вкусоароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0 - 25,0

14. Способ по любому из пп.1-10, отличающийся тем, что при производстве сырокопченого продукта - шейки, мясное сырье выделяют из шейной части свиных полутуш, при этом перед подпетливанием мясному сырью придают прямоугольную или овальную форму и подпрессовывание выполняют с двух сторон, при этом для получения шейки сырокопченой используют компоненты в следующем соотношении, кг на 100 кг:

Шейная часть свиных полутуш - 100,0

а также, г:

Нитритная соль - 6950,0 - 7050,0

Вкусоароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0 - 25,0

15. Способ по любому из пп.1-10, отличающийся тем, что при производстве сырокопченого продукта - балыка, мясное сырье выделяют из спинно-поясничной части свиных полутуш, а перед подпетливанием мясному сырью придают прямоугольную форму, при этом для приготовления балыка сырокопченого используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Спинно-поясничная часть свиных полутуш - 100,0

а также, г:

Нитритная соль - 6950,0 - 7050,0

Вкусоароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0 - 25,0

16. Способ по любому из пп.1-10, отличающийся тем, что при производстве сырокопченого продукта - рульки, мясное сырье выделяют при обвалке от лопатки свиных полутуш в шкуре, при этом для получения рульки сырокопченой используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Рулька от лопатки свиных полутуш в шкуре - 100,0

а также, г:

Нитритная соль - 6950,0 - 7050,0

Вкусоароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0 - 25,0

17. Окорок сырокопченый, отличающийся тем, что он получен по способу согласно любому из пп.1-11.

20 Шейка сырокопченая, отличающаяся тем, что она получена по способу согласно любому из пп.1-10 и 14.

| Справочник технолога колбасного производства./Под ред | |||

| И.А | |||

| РОГОВА | |||

| - М.: Колос, 1993, с | |||

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| CЕНЧЕНКО Б.С | |||

| и др | |||

| Технологический сборник рецептур колбасных изделий и копченостей | |||

| - Ростов-на-Дону: Март, 2001, с.632 и 633 | |||

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЬНОМЫШЕЧНЫХ СЫРОКОПЧЕНЫХ МЯСОПРОДУКТОВ | 2000 |

|

RU2171064C1 |

Даты

2003-06-27—Публикация

2002-06-13—Подача