Изобретение относится к мясоперерабатывающей промышленности, в частности к способам производства сырокопченого продукта из свинины, такого как окорок, корейка, грудинка бескостная, шейка, балык, рулька.

Цельномышечные продукты в последнее время пользуются все большим потребительским спросом и по объему производства составляют четверть всего объема продукции, вырабатываемого предприятиями мясной отрасли практически во всем мире.

Данную группу продуктов подразделяют как по виду используемого сырья (свинина, говядина, баранина), так и по характеру посола и термообработки (сырокопченые, вареные, копчено-вареные, запеченные и т.д.).

Варьирование параметров технологической обработки мясного сырья позволяет получить из одного и того же мясного сырья мясопродукты, отличающиеся органолептическими показателями, выходом готового продукта и временем его хранения.

Передовой отечественный и зарубежный опыт показывает, что расширение известного ассортимента мясной продукции и подбор оптимальных параметров обработки мясного сырья является непременным условием успешной деятельности производителей на потребительском рынке.

Известны различные способы производства сырокопченых продуктов из свинины, например, окорока, корейки, грудинки, филея, рульки, балыка.

Наиболее близким к изобретению в части всех заявленных вариантов по своей сущности и достигаемому техническому результату является способ производства сырокопченого продукта из свинины, предусматривающий выделение из свиных полутуш мясного сырья, посол и созревание мясного сырья с использованием сухой посолочной смеси с последующей выдержкой мясного сырья в посолочном рассоле, копчением и сушкой (см. А.И. Рогов, Справочник технолога колбасного производства, Москва, "Колос", 1993, стр. 350-356).

Недостатком известного способа является недостаточная его эффективность, так как он недостаточно обеспечивает равномерность распределения посолочного рассола в мясном сырье, что отрицательно сказывается на качестве изготовляемого продукта.

Задачей настоящего изобретения в части всех вариантов способа производства сырокопченого продукта из свинины является повышение качества изготовляемого продукта и улучшение его органолептических свойств за счет оптимизации режимов и операций процессов посола, массирования и копчения мясного сырья.

Поставленная задача в части первого объекта изобретения решается за счет того, что предложен способ производства сырокопченого продукта из свинины, преимущественно окорока, корейки, грудинки бескостной, шейки, балыка, рульки, который, согласно изобретению, предусматривает выделение из свиных полутуш мясного сырья, со значением рН не более 5,8, сухой посол мясного сырья в вакуум-массажере с использованием нитритной соли, вкусо-ароматической добавки и бактериального препарата вначале путем перемешивания при непрерывном вращении барабана вакуум-массажера со скоростью 3-4 об/мин и не более 12 его оборотах, а затем осуществляют массирование при циклическом его вращении и отстое в каждом цикле в течение суммарного времени циклов, составляющего 68-76 ч, с последующим выдерживанием мясного сырья в посолочном рассоле, содержащем нитритную соль, в течение не более 8 сут, прессованием в течение не более 74 ч, термической обработкой циклами "подсушка - копчение" в каждом цикле и использовании в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси, концентрацию дыма в которой принимают одинаковой во всех циклах или с отклонением не более чем на ± 10%, а после завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора, при этом количество циклов принимают равным от 4 до 8, а соотношение суммарного времени копчения и суммарного времени подсушки составляющим от 0,6 до 0,95, а после окончания термической обработки проводят сушку в камере сушки в течение 10-24 сут при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с с получением готового продукта.

Целесообразно выделять из свиных полутуш два и более вида мясного сырья для производства окорока, корейки, грудинки бескостной, шейки, балыка, рульки.

Рекомендуется в качестве вкусо-ароматической добавки использовать предпочтительно "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi", а в качестве бактериального препарата - стартовую культуру, предпочтительно "BACTOFERM F-SC-111", содержащую Lactobacillus curvatus HJ5 и Staphylococcus carnosus M III, причем на 100 кг несоленого мясного сырья следует использовать нитритную соль в количестве 3,8-4,2 кг, вкусо-ароматическую добавку - в количестве 2,25-2,35 кг, а бактериального препарата - в количестве 15,0-25,0 г.

Целесообразно при циклическом вращении барабана вакуум-массажера температуру в толще кусков мясного сырья и температуру в зоне расположения вакуум-массажера поддерживать не превышающей 5oС.

Рекомендуется, чтобы посолочный рассол содержал нитритную соль в количестве от 5,7 до 6,3 мас.% на 100 л посолочного рассола, причем посолочный рассол следует использовать в количестве, составляющем 45,0-55,0% на 100 кг мясного сырья, при этом мясное сырье предпочтительно помещать в посолочный рассол с полным покрытием его посолочным рассолом и прижатием его грузом.

Таким образом, получают сырокопченый продукт из свинины.

Поставленная задача в части второго объекта изобретения решается за счет того, что предложен способ производства сырокопченого окорока, который, согласно изобретению, предусматривает выделение мясного сырья в виде окорока из тазобедренной части свиных полутуш в шкуре или с частично снятой шкурой со значением рН от 5,4 до 5,8, сухой посол мясного сырья в вакуум-массажере с использованием нитритной соли, вкусо-ароматической добавки и бактериального препарата вначале путем перемешивания при непрерывном вращении барабана вакуум-массажера со скоростью 3-4 об/мин и 10-12 его оборотах, а затем осуществляют массирование при циклическом вращении и отстое в каждом цикле с продолжительностью каждого цикла, составляющей от 0,010 до 0,067 суммарного времени циклов, причем в каждом цикле время вращения барабана вакуум-массажера и время его отстоя соотносится как (1-3):(45-100), с последующим выдерживанием мясного сырья в посолочном рассоле, содержащем нитритную соль, в течение не более 8 сут, после чего окороку придают овальную форму, подпетливают и прессуют с двух сторон в два этапа, вначале в течение 45-49 ч при давлении от 0,5 до 0,6 МПа, а затем - в течение 23-25 ч при давлении от 0,7 до 0,9 МПа, а затем проводят термическую обработку окорока циклами "подсушка - копчение" в каждом цикле и использовании в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси, концентрацию дыма в которой принимают одинаковой во всех циклах или с отклонением не более чем на ±10%, а после завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора, при этом количество циклов принимают равным от 4 до 8, а соотношение суммарного времени копчения и суммарного времени подсушки составляющим от 0,6 до 0,95, а после окончания термической обработки проводят сушку в камере сушки в течение 10-24 сут при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с с получением готового продукта из свинины - сырокопченого окорока.

Рекомендуется в качестве вкусо-ароматической добавки использовать предпочтительно "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi", а в качестве бактериального препарата - стартовую культуру, предпочтительно "BACTOFERMTM F-SC-111", содержащую Lactobacillus curvatus HJ5 и Staphylococcus carnosus M III, причем на 100 кг несоленого мясного сырья следует использовать нитритную соль в количестве 3,8-4,2 кг, вкусо-ароматическую добавку - в количестве 2,25-2,35 кг, а бактериального препарата - стартовой культуры в количестве 15,0-25,0 г.

Целесообразно при циклическом вращении барабана вакуум-массажера время вращения барабана в каждом цикле принимать, предпочтительно, 0,7-2,0 мин, а время отстоя - 50-65 мин при общем времени массирования 68-75 ч и коэффициенте загрузки вакуум-массажера 0,7-0,8, при этом окорок можно помещать в посолочный рассол с полным покрытием его посолочным рассолом и прижатием его грузом и выдерживать при температуре от 2 до 8oС, а термическую обработку в первом цикле проводить воздухом с температурой 34,5-35,5oС в течение 1,8-2,2 ч и дымовоздушной смесью - с температурой 31,0-32,5oС в течение 2,8-3,2 ч, во втором цикле - воздухом с температурой 29,0-31,0oС в течение 1,9-2,1 ч, а дымовоздушной смесью - с температурой и в течение времени, равными температуре и времени обработки воздухом в этом цикле, а в последующих циклах температуру воздуха и температуру дымовоздушной смеси следует принимать равными между собой и составляющими 27,0-29,0oС, а время обработки ими в каждом цикле, кроме последнего, устанавливать соответствующим времени обработки ими во втором цикле, а в последнем цикле указанное время принимать преимущественно равным 0,9-1,1 ч, причем подачу воздуха и дымовоздушной смеси в термокамеру проводить с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 2,5-3,5 м/с и скорости прохождения этого потока в зоне расположения окороков 0,4-0,55 м/с, а скорости потока воздуха - соответственно 4,4-5,5 м/с и до 0,8 м/с.

Рекомендуется для получения окорока сырокопченого использовать компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Окорок из тазобедренной части свиных полутуш в шкуре или с частично снятой шкурой - 100,0

а также в г:

Нитритная соль - 6950,0-7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0-2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0-25,0

Таким образом, получают сырокопченый продукт из свинины - сырокопченый окорок.

Поставленная задача в части третьего объекта изобретения решается за счет того, что предложен способ производства сырокопченой корейки, который, согласно изобретению, предусматривает выделение мясного сырья с ребрами или без ребер в виде корейки из спинно-поясничной мышцы свиных полутуш со значением рН от 5,3 до 5,8, сухой посол мясного сырья в вакуум-массажере с использованием нитритной соли, вкусо-ароматической добавки и бактериального препарата вначале путем перемешивания при непрерывном вращении барабана вакуум-массажера со скоростью 3-4 об/мин и до 10 его оборотов, а затем осуществляют массирование при циклическом его вращении и отстое в каждом цикле с продолжительностью каждого цикла, составляющей от 0,015 до 0,065 суммарного времени циклов, причем в каждом цикле время вращения барабана вакуум-массажера и время его отстоя соотносятся как (1-2,5):(45-80), с последующим выдерживанием мясного сырья в посолочном рассоле, содержащем нитритную соль, в течение не более 8 сут, после чего корейке придают прямоугольную форму, подпетливают и прессуют в два этапа, вначале в течение 44-48 ч при давлении от 0,5 до 0,6 МПа, а затем - в течение 22-24 ч при давлении от 0,7 до 0,9 МПа, а затем проводят термическую обработку корейки циклами "подсушка-копчение" в каждом цикле и использовании в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси, концентрацию дыма в которой принимают одинаковой во всех циклах или с отклонением не более чем на ±10%, а после завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора, при этом количество циклов принимают равным от 4 до 8, а соотношение суммарного времени копчения и суммарного времени подсушки составляющим от 0,6 до 0,95, а после окончания термической обработки проводят сушку в камере сушки в течение 10-24 сут при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с с получением готового продукта из свинины - сырокопченой корейки.

Рекомендуется в качестве вкусо-ароматической добавки использовать предпочтительно "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi", а в качестве бактериального препарата - стартовую культуру, предпочтительно "BACTOFERMTM F-SC-111", содержащую Lactobacillus curvatus HJ5 и Staphylococcus carnosus M III, причем на 100 кг несоленого мясного сырья следует использовать нитритную соль в количестве 3,8-4,2 кг, вкусо-ароматическую добавку - в количестве 2,25-2,35 кг, а бактериального препарата - стартовой культуры в количестве 15,0-25,0 г.

Целесообразно при циклическом вращении барабана вакуум-массажера время вращения барабана в каждом цикле принимать, предпочтительно, 0,7-2,0 мин, а время отстоя - 50-65 мин при общем времени массирования 68-75 ч и коэффициенте загрузки вакуум-массажера 0,7-0,8, при этом корейку следует поместить в посолочный рассол с полным покрытием ее посолочным рассолом и прижатием ее грузом и выдерживать при температуре от 2 до 8oС, а термическую обработку в первом цикле проводить воздухом с температурой 34,0-35,0oС в течение 2,0-2,1 ч и дымовоздушной смесью - с температурой 31,0-32,0oС в течение 3,0-3,2 ч, во втором цикле - воздухом с температурой 29,0-31,0oС в течение 1,9-2,1 ч, а дымовоздушной смесью - с температурой и в течение времени, равными температуре и времени обработки воздухом в этом цикле, а в последующих циклах температуру воздуха и температуру дымовоздушной смеси принимать равными между собой и составляющими 27,0-29,0oС, а время обработки ими в каждом цикле, кроме последнего, устанавливать соответствующим времени обработки ими во втором цикле, а в последнем цикле указанное время принимать преимущественно равным 0,9-1,1 ч, подачу воздуха и дымовоздушной смеси в термокамеру проводить с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 2,5-3,5 м/с и скорости прохождения этого потока в зоне расположения корейки 0,4-0,55 м/с, а скорости потока воздуха - соответственно 4,4-5,5 м/с и до 0,8 м/с.

Целесообразно для получения корейки сырокопченой использовать компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Спино-поясничная мышца свиных полутуш - 100,0

а также в г:

Нитритная соль - 6950,0-7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0-2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0-25,0

Таким образом, получают сырокопченый продукт из свинины - сырокопченую корейку.

Поставленная задача в части четвертого объекта изобретения решается за счет того, что предложен способ производства сырокопченой грудинки бескостной, который, согласно изобретению, предусматривает выделение мясного сырья в виде грудинки бескостной из грудореберной части свиных полутуш со значением рН от 5,4 до 5,8, сухой посол мясного сырья в вакуум-массажере с использованием нитритной соли, вкусо-ароматической добавки и бактериального препарата вначале путем перемешивания при непрерывном вращении барабана вакуум-массажера со скоростью 3-4 об/мин и 10-11 его оборотах, а затем осуществляют массирование при циклическом его вращении и отстое в каждом цикле с продолжительностью каждого цикла, составляющей от 0,014 до 0,064 суммарного времени циклов, причем в каждом цикле время вращения барабана вакуум-массажера и время его отстоя соотносятся как (1-2,7):(45-95), с последующим выдерживанием мясного сырья в посолочном рассоле, содержащем нитритную соль, в течение не более 8 сут, после чего грудинке придают прямоугольную форму, подпетливают и прессуют с двух сторон в два этапа, вначале в течение 45-49 ч при давлении от 0,5 до 0,6 МПа, а затем - в течение 23-25 ч при давлении от 0,7 до 0,9 МПа, а затем проводят термическую обработку грудинки циклами "подсушка-копчение" в каждом цикле и использовании в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси, концентрацию дыма в которой принимают одинаковой во всех циклах или с отклонением не более чем на±10%, а после завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора, при этом количество циклов принимают равным от 4 до 8, а соотношение суммарного времени копчения и суммарного времени подсушки составляющим от 0,6 до 0,95, а после окончания термической обработки проводят сушку в камере сушки в течение 10-24 сут при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с с получением готового продукта из свинины - сырокопченой грудинки бескостной.

Целесообразно в качестве вкусо-ароматической добавки использовать предпочтительно "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi", а в качестве бактериального препарата - стартовую культуру, предпочтительно "BACTOFERMTM F-SC-111", содержащую Lactobacillus curvatus HJ5 и Staphylococcus carnosus M III, причем на 100 кг несоленого мясного сырья следует использовать нитритную соль в количестве 3,8-4,2 кг, вкусо-ароматическую добавку - в количестве 2,25-2,35 кг, а бактериального препарата - стартовой культуры в количестве 15,0-25,0 г.

Рекомендуется при циклическом вращении барабана вакуум-массажера время вращения барабана в каждом цикле принимать, предпочтительно, 0,7-2,0 мин, а время отстоя - 50-65 мин при общем времени массирования 68-75 ч и коэффициенте загрузки вакуум-массажера 0,7-0,8, грудинку следует помещать в посолочный рассол с полным покрытием ее посолочным рассолом и прижатием ее грузом и выдерживать при температуре от 2 до 8oС, а термическую обработку в первом цикле проводить воздухом с температурой 34,5-35,5oС в течение 1,8-2,2 ч и дымовоздушной смесью - с температурой 31,0-32,5oС в течение 2,8-3,2 ч, во втором цикле - воздухом с температурой 29,0-31,0oС в течение 1,9-2,1 ч, а дымовоздушной смесью - с температурой и в течение времени, равными температуре и времени обработки воздухом в этом цикле, а в последующих циклах температуру воздуха и температуру дымовоздушной смеси принимать равными между собой и составляющими 27,0-29,0oС, а время обработки ими в каждом цикле, кроме последнего, устанавливать соответствующим времени обработки ими во втором цикле, а в последнем цикле указанное время принимать преимущественно равным 0,9-1,1 ч, причем подачу воздуха и дымовоздушной смеси в термокамеру проводить с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 2,5-3,5 м/с и скорости прохождения этого потока в зоне расположения грудинки 0,4-0,55 м/с, а скорости потока воздуха - соответственно 4,4-5,5 м/с и до 0,8 м/с.

Рекомендуется для получения грудинки сырокопченой использовать компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Грудореберная часть свиных полутуш - 100,0

а также в г:

Нитритная соль - 6950,0-7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0-2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0-25,0

Таким образом, получают сырокопченый продукт из свинины - сырокопченую грудинку.

Поставленная задача в части пятого объекта изобретения решается за счет того, что предложен способ производства сырокопченой шейки, который, согласно изобретению, предусматривает выделение мясного сырья в виде шейки из шейной части свиных полутуш со значением рН от 5,3 до 5,8, сухой посол мясного сырья в вакуум-массажере с использованием нитритной соли, вкусо-ароматической добавки и бактериального препарата вначале путем перемешивания при непрерывном вращении барабана вакуум-массажера со скоростью 3-4 об/мин и до 10 его оборотов, а затем осуществляют массирование при циклическом его вращении и отстое в каждом цикле с продолжительностью каждого цикла, составляющей от 0,011 до 0,060 суммарного времени циклов, причем в каждом цикле время вращения барабана вакуум-массажера и время его отстоя соотносятся как (1-2,5):(45-80), с последующим выдерживанием мясного сырья в посолочном рассоле, содержащем нитритную соль, в течение не более 8 сут, после чего шейке придают прямоугольную или овальную форму, подпетливают и прессуют с двух сторон в два этапа, вначале в течение 44-48 ч при давлении от 0,5 до 0,6 МПа, а затем - в течение 22-24 ч при давлении от 0,7 до 0,9 МПа, а затем проводят термическую обработку шейки циклами "подсушка - копчение" в каждом цикле и использовании в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси, концентрацию дыма в которой принимают одинаковой во всех циклах или с отклонением не более чем на ±10%, а после завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора, при этом количество циклов принимают равным от 4 до 8, а соотношение суммарного времени копчения и суммарного времени подсушки составляющим от 0,6 до 0,95, а после окончания термической обработки проводят сушку в камере сушки в течение 10-24 сут при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с с получением готового продукта из свинины сырокопченой шейки.

Рекомендуется в качестве вкусо-ароматической добавки использовать предпочтительно "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi", а в качестве бактериального препарата - стартовую культуру, предпочтительно "BACTOFERMTM F-SC-111", содержащую Lactobacillus curvatus HJ5 и Staphylococcus carnosus M III, причем на 100 кг несоленого мясного сырья следует использовать нитритную соль в количестве 3,8-4,2 кг, вкусо-ароматическую добавку - в количестве 2,25-2,35 кг, а бактериального препарата - стартовой культуры в количестве 15,0-25,0 г.

Целесообразно при циклическом вращении барабана вакуум-массажера время вращения барабана в каждом цикле принимать, предпочтительно, 0,7-2,0 мин, а время отстоя - 50-65 мин при общем времени массирования 68-75 ч и коэффициенте загрузки вакуум-массажера 0,7-0,8, при этом шейку следует помещать в посолочный рассол с полным покрытием ее посолочным рассолом и прижатием ее грузом и выдерживать при температуре от 2 до 8oС, а термическую обработку в первом цикле проводить воздухом с температурой 34,0-35,0oС в течение 2,0-2,1 ч и дымовоздушной смесью - с температурой 31,0-32,0oС в течение 3,0-3,2 ч, во втором цикле - воздухом с температурой 29,0-31,0oС в течение 1,9-2,1 ч, а дымовоздушной смесью - с температурой и в течение времени, равными температуре и времени обработки воздухом в этом цикле, а в последующих циклах температуру воздуха и температуру дымовоздушной смеси принимать равными между собой и составляющими 27,0-29,0oС, а время обработки ими в каждом цикле, кроме последнего, устанавливать соответствующим времени обработки ими во втором цикле, а в последнем цикле указанное время принимать преимущественно равным 0,9-1,1 ч, причем подачу воздуха и дымовоздушной смеси в термокамеру рекомендуется производить с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 2,5-3,5 м/с и скорости прохождения этого потока в зоне расположения шейки 0,4 - 0,55 м/с, а скорости потока воздуха - соответственно 4,4-5,5 м/с и до 0,8 м/с.

Целесообразно для получения шейки сырокопченой использовать компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Шейная часть свиных полутуш - 100,0

а также в г:

Нитритная соль - 6950,0-7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0-2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0-25,0

Таким образом, получают сырокопченый продукт из свинины - сырокопченую шейку.

Поставленная задача в части шестого объекта изобретения решается за счет того, что предложен способ производства сырокопченого балыка, который, согласно изобретению, предусматривает выделение мясного сырья со значением рН от 5,4 до 5,8, из спинно-поясничной части свиных полутуш для получения балыка, сухой посол мясного сырья в вакуум-массажере с использованием нитритной соли, вкусо-ароматической добавки и бактериального препарата вначале путем перемешивания при непрерывном вращении барабана вакуум-массажера со скоростью 3-4 об/мин и 9-10 его оборотах, а затем осуществляют массирование при циклическом его вращении и отстое в каждом цикле с продолжительностью каждого цикла, составляющей от 0,015 до 0,065 суммарного времени циклов, причем в каждом цикле время вращения барабана вакуум-массажера и время его отстоя соотносятся как (1-2,5):(45-80), с последующим выдерживанием мясного сырья в посолочном рассоле, содержащем нитритную соль, в течение не более 8 сут, после чего мясному сырью придают прямоугольную форму, подпетливают и прессуют в два этапа, вначале в течение 44-48 ч при давлении от 0,5 до 0,6 МПа, а затем - в течение 22-24 ч при давлении от 0,7 до 0,9 МПа, а затем проводят термическую обработку мясного сырья циклами "подсушка - копчение" в каждом цикле и использовании в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси, концентрацию дыма в которой принимают одинаковой во всех циклах или с отклонением не более чем на ±10%, а после завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора, при этом количество циклов принимают равным от 4 до 8, а соотношение суммарного времени копчения и суммарного времени подсушки составляющим от 0,6 до 0,95, а после окончания термической обработки проводят сушку полученного балыка в камере сушки в течение 10-24 сут при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с с получением готового продукта из свинины - сырокопченого балыка.

Рекомендуется в качестве вкусо-ароматической добавки использовать предпочтительно "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi", а в качестве бактериального препарата - стартовую культуру, предпочтительно "BACTOFERMTM F-SC-111", содержащую Lactobacillus curvatus HJ5 и Staphylococcus carnosus M III, причем на 100 кг несоленого мясного сырья следует использовать нитритную соль в количестве 3,8-4,2 кг, вкусо-ароматическую добавку - в количестве 2,25-2,35 кг, а бактериального препарата - стартовой культуры в количестве 15,0-25,0 г.

Целесообразно при циклическом вращении барабана вакуум-массажера время вращения барабана в каждом цикле принимать, предпочтительно, 0,7-2,0 мин, а время отстоя - 50-65 мин при общем времени массирования 68-75 ч и коэффициенте загрузки вакуум-массажера 0,7-0,8, при этом мясное сырье следует помещать в посолочный рассол с полным покрытием его посолочным рассолом и прижатием его грузом и выдерживать при температуре от 2 до 8oС, а термическую обработку в первом цикле проводить воздухом с температурой 34,0-35,0oС в течение 2,0-2,1 ч и дымовоздушной смесью - с температурой 31,0-32,0oС в течение 3,0-3,2 ч, во втором цикле - воздухом с температурой 29,0-31,0oС в течение 1,9-2,1 ч, а дымовоздушной смесью - с температурой и в течение времени, равными температуре и времени обработки воздухом в этом цикле, а в последующих циклах температуру воздуха и температуру дымовоздушной смеси принимать равными между собой и составляющими 27,0-29,0oС, а время обработки ими в каждом цикле, кроме последнего, устанавливать соответствующим времени обработки ими во втором цикле, а в последнем цикле указанное время принимать преимущественно равным 0,9-1,1 ч, причем подачу воздуха и дымовоздушной смеси в термокамеру производить с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 2,5-3,5 м/с и скорости прохождения этого потока в зоне расположения балыка 0,4-0,55 м/с, а скорости потока воздуха - соответственно 4,4-5,5 м/с и до 0,8 м/с.

Целесообразно для получения балыка сырокопченого использовать компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Спинно-поясничная часть свиных полутуш - 100,0

а также в г:

Нитритная соль - 6950,0-7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0-2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0-25,0

Таким образом, получают сырокопченый продукт из свинины - сырокопченый балык.

Поставленная задача в части седьмого объекта изобретения решается за счет того, что предложен способ производства сырокопченой рульки, который, согласно изобретению, предусматривает выделение мясного сырья в виде рульки от лопатки свиных полутуш в шкуре со значением рН от 5,3 до 5,8, сухой посол мясного сырья в вакуум-массажере с использованием нитритной соли, вкусо-ароматической добавки и бактериального препарата вначале путем перемешивания при непрерывном вращении барабана вакуум-массажера со скоростью 3-4 об/мин и до 10 его оборотов, а затем осуществляют массирование при циклическом его вращении и отстое в каждом цикле с продолжительностью каждого цикла, составляющей от 0,015 до 0,065 суммарного времени циклов, причем в каждом цикле время вращения барабана вакуум-массажера и время его отстоя соотносятся как (1-2,5):(45-80), с последующим выдерживанием мясного сырья в посолочном рассоле, содержащем нитритную соль, в течение не более 8 сут, после чего подпетливают и прессуют в два этапа, вначале в течение 44 - 48 ч при давлении от 0,5 до 0,6 МПа, а затем - в течение 22-24 ч при давлении от 0,7 до 0,9 МПа, а затем проводят термическую обработку рульки циклами "подсушка-копчение" в каждом цикле и использовании в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси, концентрацию дыма в которой принимают одинаковой во всех циклах или с отклонением не более чем на ±10%, а после завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора, при этом количество циклов принимают равным от 4 до 8, а соотношение суммарного времени копчения и суммарного времени подсушки составляющим от 0,6 до 0,95, а после окончания термической обработки проводят сушку в камере сушки в течение 10-24 сут при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с с получением готового продукта из свинины - сырокопченой рульки.

Целесообразно в качестве вкусо-ароматической добавки использовать предпочтительно "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi", а в качестве бактериального препарата - стартовую культуру, предпочтительно "BACTOFERMTM F-SC-111", содержащую Lactobacillus curvatus HJ5 и Staphylococcus carnosus M III, причем на 100 кг несоленого мясного сырья следует использовать нитритную соль в количестве 3,8-4,2 кг, вкусо-ароматическую добавку - в количестве 2,25-2,35 кг, а бактериального препарата - стартовой культуры в количестве 15,0-25,0 г.

Рекомендуется при циклическом вращении барабана вакуум-массажера время вращения барабана в каждом цикле принимать, предпочтительно, 0,7-2,0 мин, а время отстоя - 50-65 мин при общем времени массирования 68-75 ч и коэффициенте загрузки вакуум-массажера 0,7-0,8, при этом рульку следует помещать в посолочный рассол с полным покрытием ее посолочным рассолом и прижатием ее грузом и выдерживать при температуре от 2 до 8oС, а термическую обработку в первом цикле проводить воздухом с температурой 34,0-35,0oС в течение 2,0-2,1 ч и дымовоздушной смесью - с температурой 31,0-32,0oС в течение 3,0-3,2 ч, во втором цикле - воздухом с температурой 29,0-31,0oС в течение 1,9-2,1 ч, а дымовоздушной смесью - с температурой и в течение времени, равными температуре и времени обработки воздухом в этом цикле, а в последующих циклах температуру воздуха и температуру дымовоздушной смеси принимать равными между собой и составляющими 27,0-29,0oС, а время обработки ими в каждом цикле, кроме последнего, устанавливать соответствующим времени обработки ими во втором цикле, а в последнем цикле указанное время принимать преимущественно равным 0,9-1,1 ч, причем подачу воздуха и дымовоздушной смеси в термокамеру производить с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 2,5-3,5 м/с и скорости прохождения этого потока в зоне расположения рульки 0,4-0,55 м/с, а скорости потока воздуха - соответственно 4,4-5,5 м/с и до 0,8 м/с.

Целесообразно для получения рульки сырокопченой использовать компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Рулька от лопатки свиных полутуш в шкуре - 100,0

а также в г:

Нитритная соль - 6950,0-7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0-2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0-25,0

Для производства сырокопченого продукта из свинины выделяют мясное сырье, соответствующее виду получаемого продукта. Так для получения окорока из свиных полутуш выделяют мясное сырье из тазобедренной части, для получения корейки из спинно-поясничной мышцы с ребрами или без ребер, для получения грудинки бескостной - из грудореберной части свиных полутуш, для получения шейки - из шейной части свиных полутуш, для получения балыка - из спинно-поясничной части, для получения рульки - от лопатки свиных полутуш. Одновременно может обрабатываться и мясное сырье, выделенное из разных частей свиных полутуш, например, из спинно-поясничной мышцы без ребер в виде корейки и в виде балыка.

Технический результат, обеспечиваемый изобретением, состоит в повышении эффективности процессов посола и созревания при циклическом массировании в вакуум-массажере и последующем выдерживании в посолочном рассоле, в оптимизации процесса копчения и сушки и повышении тем самым сроков годности, качества изготавливаемого продукта и улучшении его органолептических свойств.

Оптимизация режима копчения осуществляется за счет многократной поочередной принудительной подачи в термокамеру воздуха, обеспечивающего пассивную фазу "копчение-подсушка", и дымовоздушной смеси, обеспечивающей активную фазу копчения с регулированием температуры, относительной влажности и скорости движения потока рабочего агента с учетом массы обрабатываемых кусков мясного сырья и состояния поверхностного слоя.

Готовая продукция имеет выраженные вкус и запах, натуральный яркий цвет, упругую монолитную консистенцию, стабильный выход продукта и гарантированное санитарное состояние.

Способ производства сырокопченого продукта иллюстрируется нижеприведенными примерами, которые не охватывают, а тем более и не ограничивают весь объем притязаний предложенного изобретения.

Пример 1

Для производства сырокопченого продукта из свинины преимущественно окорока, корейки, грудинки бескостной, шейки, балыка, рульки, из свиных полутуш выделяют мясное сырье.

Выделенное мясное сырье и вышеуказанные компоненты для посола загружают в барабан вакуум-массажера для сухого посола, перемешивают мясное сырье при непрерывном вращении барабана вакуум-массажера со скоростью 4 об/мин, при этом производят до 12 оборотов барабана вакуум-массажера.

Затем осуществляют циклическое массирование мясного сырья при циклическом вращении и отстое барабана вакуум-массажера в каждом цикле в течение суммарного времени циклов, составляющего 68-76 ч. При циклическом вращении барабана вакуум-массажера температуру в толще кусков мясного сырья и температуру в зоне расположения вакуум-массажера поддерживают 5oС.

Параллельно готовят посолочный рассол, содержащий на 100 л посолочного рассола нитритную соль в количестве 6 кг. Посолочный рассол используют в количестве 50% на 100 кг несоленого мясного сырья.

После массирования мясное сырье выгружают из вакуум-массажера и помещают в посолочный рассол с полным покрытием его посолочным рассолом и прижатием его грузом и выдерживают в течение 8 сут. Затем мясное сырье прессуют в течение 74 ч и направляют на термическую обработку в термокамеру.

Термическую обработку осуществляют циклами "подсушка - копчение" в каждом цикле с использованием в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси. Концентрация дыма во всех циклах одинакова. Количество циклов составляет 6. Соотношение суммарного времени копчения и суммарного времени подсушки составляет 0,8.

После завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле копчения используют свежую дымовоздушную смесь из дымогенератора.

После окончания термической обработки мясное сырье направляют в камеру сушки. Сушку осуществляют в течение 20 сут при температуре 10oС, относительной влажности 70% и скорости движения воздуха 0,1 м/с.

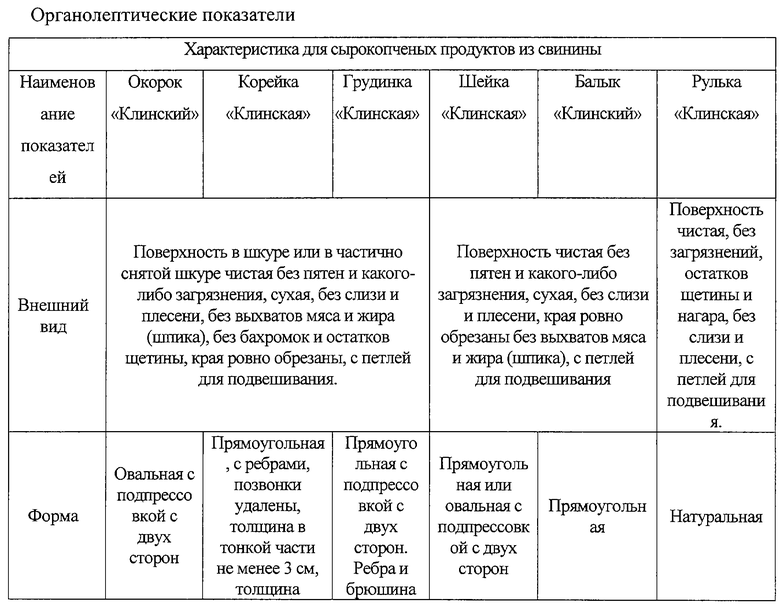

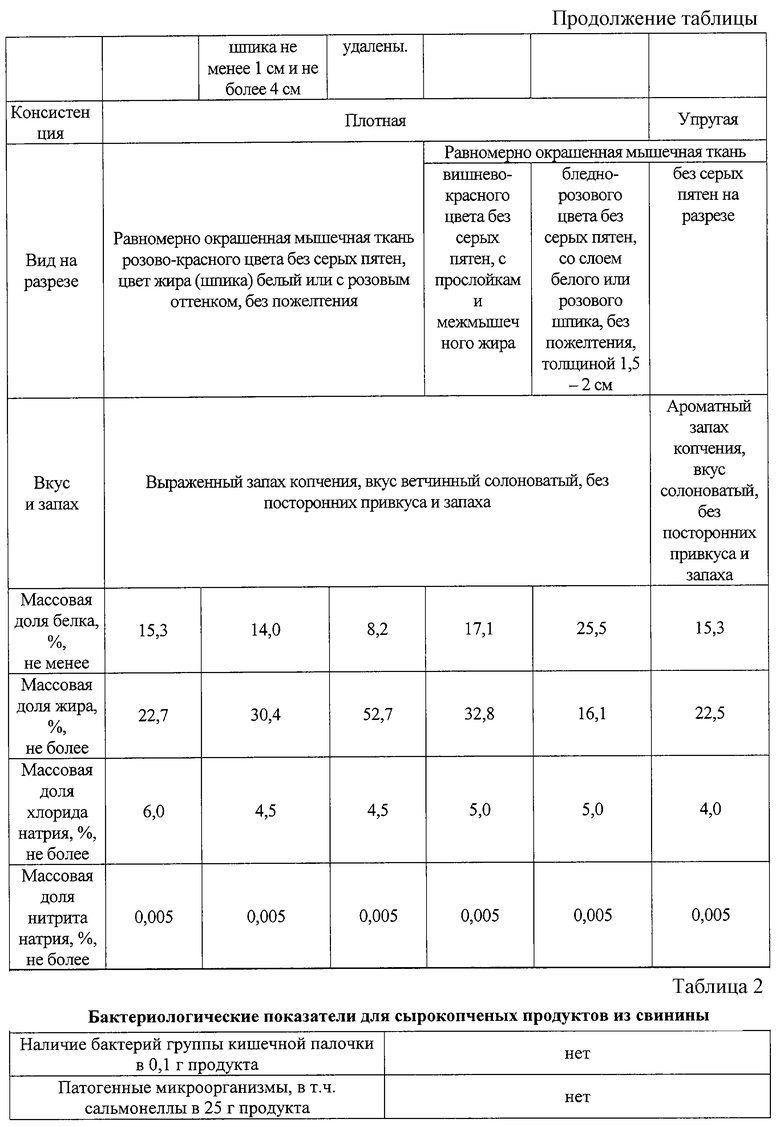

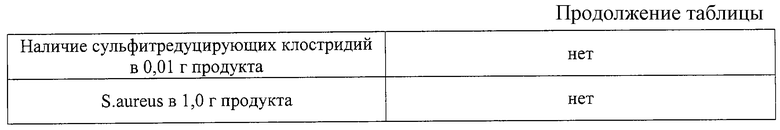

Таким образом, получают сырокопченый продукт из свинины, который является натуральным высокого качества продуктом с прекрасными структурно-реологическими показателями и органолептическими свойствами. Его характеристики представлены в табл. 1 и 2.

Термическую обработку можно проводить как продукта одного наименования, так и продуктов разных наименований одновременно.

Пример 2

Для производства сырокопченого окорока из свинины из свиных полутуш выделяют мясное сырье в виде окорока тазобедренной части свиных полутуш. Выделяют мясное сырье со значением рН от 5,6 в количестве 100 кг.

Для приготовления окорока сырокопченого используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Окорок из тазобедренной части свиных полутуш с частично снятой шкурой - 100,0

а также в г:

Нитритная соль - 7000,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2300,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 20,0

Выделенное мясное сырье загружают в вакуум-массажер, при коэффициенте загрузки 0,7 и вносят нитритную соль в количестве 4,0 кг, вышеуказанную вкусо-ароматическую добавку и бактериальный препарат в количествах, соответственно, равных 2,3 кг и 20 г, и осуществляют сухой посол мясного сырья путем перемешивания при непрерывном вращении барабана вакуум-массажера со скоростью 3 об/мин, производя до 10 его оборотов. Затем осуществляют процесс циклического массирования при вращении барабана вакуум-массажера и отстое в каждом цикле с продолжительностью каждого цикла, составляющей 0,014 суммарного времени циклов.

В каждом цикле время вращения барабана вакуум-массажера составляет 1 мин, а время его отстоя - 59 мин при скорости вращения барабана вакуум-массажера 3 об/мин, при общем времени массирования в течение 72 ч.

После массирования мясное сырье выгружают из барабана вакуум-массажера и помещают в посолочный рассол с содержанием нитритной соли 6,0 кг и воды 94 л с полным покрытием его посолочным рассолом и прижатием его грузом на 8 сут и выдерживают при температуре 8oС. Посолочный рассол используют в количестве, составляющем 50% на 100 кг несоленого мясного сырья.

Затем мясное сырье извлекают из посолочного рассола, придают окороку овальную форму, подпетливают и прессуют с двух сторон в два этапа: вначале - при температуре 10oС в течение 74 ч при давлении 0,5 МПа, а затем - в течение 24 ч при давлении 0,8 МПа, после чего мясное сырье направляют на термическую обработку и сушку.

Термическую обработку проводят в термокамере копчения с регулированием температуры, влажности и скорости движения рабочего агента, с учетом массы обрабатываемых кусков мясного сырья и состояния поверхностного слоя циклами в режиме "подсушка - копчение" в каждом цикле с использованием в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси, концентрацию дыма в которой принимают одинаковой во всех циклах.

Подачу воздуха и дымовоздушной смеси в термокамеру проводят с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 3,0 м/с и скорости прохождения этого потока в зоне расположения окороков 0,5 м/с, а скорости потока воздуха - соответственно 5,0 и 0,8 м/с.

После завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора, при этом количество циклов принимают равным 6, а соотношение суммарного времени копчения и суммарного времени подсушки составляющим 0,7.

Термическую обработку в первом цикле проводят воздухом с температурой 34,5oС в течение 2 ч и дымовоздушной смесью - с температурой 31,5oС в течение 3 ч, во втором цикле - воздухом с температурой 30oС в течение 2 ч, а дымовоздушной смесью - с температурой и в течение времени, равными температуре и времени обработки воздухом в этом цикле, а в последующих циклах температуру воздуха и температуру дымовоздушной смеси принимают равными между собой и составляющими 28oС. Время обработки в каждом цикле, кроме последнего, устанавливают соответствующим времени обработки ими во втором цикле, а в последнем цикле указанное время принимают равным 1 ч.

После окончания термической обработки мясное сырье направляют в камеру сушки, где его сушат в течение 17 сут при температуре 10oС, относительной влажности 72% и скорости движения воздуха 0,1 м/с.

Полученный сырокопченый продукт из свинины - сырокопченый окорок, упаковывают, маркируют и направляют на реализацию. Характеристика окорока, полученного вышеописанным способом, представлена в табл. 1 и 2.

Пример 3

Для производства сырокопченого окорока из свиных полутуш выделяют мясное сырье со значением рН 5,8 в виде окороков тазобедренной части свиных полутуш.

Для приготовления окорока сырокопченого используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Окорок из тазобедренной части свиных полутуш в шкуре - 100,0

а также в г:

Нитритная соль - 7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 25,0

Посол мясного сырья осуществляют как описано в примере 2, но вносят вышеуказанное количество компонентов при коэффициенте загрузки барабана вакуум-массажера 0,8.

Процесс массирования осуществляют при циклическом вращении барабана вакуум-массажера с поддержанием температуры в толще мясного сырья и температуры в зоне расположения вакуум-массажера 4oС и продолжительностью каждого цикла, составляющей 0,015 суммарного времени циклов, причем в каждом цикле время вращения барабана вакуум-массажера составляет 1 мин, а время его отстоя - 65 мин при скорости вращения барабана вакуум-массажера 3 об/мин, при общем времени массирования 72 ч.

После массирования мясное сырье выгружают из барабана вакуум-массажера и помещают в посолочный рассол с содержанием нитритной соли 6,2 кг и воды 93,8 л с полным покрытием его посолочным рассолом и прижатием его грузом на 7 сут и выдерживают при температуре 6oС.

Затем мясное сырье извлекают из посолочного рассола, придают окороку овальную форму, подпетливают и прессуют с двух сторон в два этапа, вначале при температуре 19oС в течение 46 ч при давлении 0,6 МПа, а затем в течение 23 ч при давлении 0,9 МПа, после чего мясное сырье направляют на термическую обработку и сушку.

Термическую обработку проводят как описано в примере 2, но концентрацию дыма при копчении принимают в части циклов с отклонением от среднего значения на 7% в большую сторону.

Подачу воздуха и дымовоздушной смеси в термокамеру проводят с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 3,0 м/с и скорости прохождения этого потока в зоне расположения окороков 0,5 м/с, а скорости потока воздуха - соответственно 5,0 и 0,8 м/с, количество циклов принимают равным 6, а соотношение суммарного времени копчения и суммарного времени подсушки составляет 0,7.

Термическую обработку в первом цикле проводят воздухом с температурой 35,0oС в течение 2,2 ч и дымовоздушной смесью - с температурой 31,5oС в течение 3 ч, во втором цикле - воздухом с температурой 31oС в течение 1 ч, а дымовоздушной смесью - с температурой и в течение времени, равными температуре и времени обработки воздухом в этом цикле, а в последующих циклах температуру воздуха и температуру дымовоздушной смеси принимают равными между собой и составляющими 28oС. Время обработки в каждом цикле, кроме последнего, устанавливают соответствующим времени обработки во втором цикле, а в последнем цикле указанное время принимают равным 1,1 ч.

После окончания термической обработки проводят сушку окорока в течение 19 сут при температуре 11oС, относительной влажности 73% и скорости движения воздуха 0,2 м/с.

Получают сырокопченый продукт из свинины - сырокопченый окорок, высокого качества, характеристика которого представлена в табл. 1 и 2.

Пример 4

Для производства сырокопченой корейки из свиных полутуш выделяют мясное сырье со значением рН, равным 5,7 из спинно-поясничной мышцы свиных полутуш в виде корейки.

Для приготовления корейки сырокопченой используют охлажденное мясное сырье с температурой в его толще 3oС, при нижеуказанном соотношении, кг на 100 кг несоленого мясного сырья:

Спинно-поясничная мышца свиных полутуш в виде корейки - 100,0

а также в г:

Нитритная соль - 7000,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2300,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 20,0

Выделенное мясное сырье подвергают сухому посолу. Для этого мясное сырье и вышеуказанные компоненты загружают в вакуум-массажер при коэффициенте загрузки 0,7, перемешивают сырье путем непрерывного вращения барабана вакуум-массажера со скоростью 4 об/мин до 10 его оборотов.

Затем осуществляют процесс массирования сырья при циклическом вращении барабана вакуум-массажера и отстое в каждом цикле с продолжительностью каждого цикла, составляющей 0,016 суммарного времени циклов. Время вращения барабана вакуум-массажера в каждом цикле составляет 2 мин, а время его отстоя - 65 мин при общем времени массирования в течение 72 ч.

После массирования мясное сырье выгружают из вакуум-массажера и помещают в посолочный рассол с содержанием нитритной соли 6,0 кг и воды 94 л с полным покрытием его посолочным рассолом и прижатием его грузом на 8 сут и выдерживают при температуре 8oС. Посолочный рассол используют в количестве, составляющем 50% на 100 кг несоленого мясного сырья.

Затем мясное сырье извлекают из посолочного рассола, придают корейке прямоугольную форму, подпетливают и прессуют при температуре 9oС в два этапа: вначале в течение 48 ч при давлении 0,6 МПа, а затем - в течение 24 ч при давлении 0,8 МПа, после чего мясное сырье направляют на термическую обработку и сушку.

Термическую обработку и сушку корейки проводят так, как описано в примере 2.

Таким образом, получают сырокопченый продукт из свинины - корейку сырокопченую. Органолептические и другие характеристики представлены в табл. 1 и 2.

Пример 5

Для производства сырокопченой грудинки из свиных полутуш выделяют мясное сырье в виде грудинки бескостной из грудореберной части свиных полутуш со значением рН 5,4.

Посол мясного сырья, массирование, выдерживание в посолочном рассоле, термическую обработку и сушку грудинки осуществляют, как описано в примере 3.

В результате получают сырокопченый продукт из свинины - грудинку сырокопченую бескостную высокого качества с улучшенными органолептическими свойствами. Органолептические и другие характеристики представлены в табл. 1 и 2.

Пример 6

Для производства сырокопченой шейки из свиных полутуш выделяют мясное сырье в виде шейки из шейной части свиных полутуш со значением рН 5,3.

Для получения шейки сырокопченой используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Шейная часть свиных полутуш - 100,0

а также в г:

Нитритная соль - 6950,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0

Посол мясного сырья, массирование, выдерживание в посолочном рассоле, термическую обработку и сушку грудинки осуществляют, как описано в примере 2.

В результате получают сырокопченый продукт из свинины - шейку сырокопченую высокого качества с улучшенными органолептическими свойствами. Органолептические и другие характеристики представлены в табл. 1 и 2.

Пример 7

Для производства сырокопченого балыка из свиных полутуш выделяют мясное сырье со значением рН 5,5 из спинно-поясничной части свиных полутуш для получения сырокопченого балыка.

Для производства балыка сырокопченого используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Спинно-поясничная часть свиных полутуш - 100,0

а также в г:

Нитритная соль - 7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMTM F-SC-111" - 15,0

Вышеуказанные компоненты загружают в барабан вакуум-массажера при коэффициенте загрузки 0,8, смесь перемешивают при непрерывном вращении барабана вакуум-массажера со скоростью 3 об/мин в течение 10 его оборотов. Затем осуществляют циклическое массирование мясного сырья при вращении барабана в течение 1 мин и отстое в течение 50 мин в каждом цикле с продолжительностью каждого цикла, составляющей от 0,011 суммарного времени циклов. Массирование осуществляют в течение 75 ч.

После массирования мясное сырье выгружают из барабана вакуум-массажера и помещают в посолочный рассол с содержанием нитритной соли 6,0 кг и воды 94 л с полным покрытием его посолочным рассолом и прижатием его грузом на 8 сут и выдерживают при температуре 8oС. Посолочный рассол используют в количестве, составляющем 50% на 100 кг несоленого мясного сырья.

Затем мясное сырье извлекают из посолочного рассола, придают ему прямоугольную форму, подпетлевают и прессуют при температуре 11oС в два этапа: вначале в течение 46 ч при давлении 0,6 МПа, а затем - в течение 24 ч при давлении 0,7 МПа, после чего мясное сырье направляют на термическую обработку и сушку.

Термическую обработку проводят в термокамере циклами "подсушка-копчение" в каждом цикле при использовании в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси. Концентрация дыма во всех циклах принимают с отклонением - 5%.

Термическую обработку в первом цикле проводят воздухом с температурой 35,0oС в течение 2,0 ч, а копчение - дымовоздушной смесью с температурой 31,0-32,5oС в течение 2,8-3,2 ч, во втором цикле - воздухом с температурой 30,0oС в течение 2,0 ч, а дымовоздушной смесью - с температурой и в течение времени, равными температуре и времени обработки воздухом в этом цикле. В последующих циклах температуру воздуха и температуру дымовоздушной смеси принимают равными между собой и составляющими 28,0oС, а время обработки ими в каждом цикле, кроме последнего, устанавливают соответствующим времени обработки ими во втором цикле, а в последнем цикле указанное время равно 1 ч.

Подачу воздуха и дымовоздушной смеси в термокамеру проводят с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 3,0 м/с и скорости прохождения этого потока в зоне расположения мясного сырья 0,5 м/с, а скорости потока воздуха - соответственно 5,0 и 0,8 м/с.

После завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора. Количество циклов принимают 4. Соотношение суммарного времени копчения и суммарного времени подсушки составляет 0,8.

После окончания термической обработки сырокопченый продукт - балык перемещают в камеру сушки. Сушку проводят в течение 17 сут при температуре 11oС, относительной влажности 72% и скорости движения воздуха 0,1 м/с.

Таким образом, получают сырокопченый продукт из свинины - сырокопченый балык, который упаковывают, маркируют и направляют на реализацию. Характеристики сырокопченого балыка представлены в табл. 1 и 2.

Пример 8

Для получения сырокопченой рульки выделяют мясное сырье в виде рульки от лопатки свиных полутуш в шкуре со значением рН 5,7. Соотношение необходимых компонентов такое, как описано в примере 6, но в качестве мясного сырья используют рульку.

Посол мясного сырья, массирование, выдерживание, термическую обработку и сушку осуществляют так, как описано в примере 3.

Таким образом, получают сырокопченый продукт из свинины - сырокопченую рульку. Характеристика сырокопченой рульки представлена в табл. 1.

Как видно из представленных примеров, техническим результатом, обеспечиваемым изобретением, является повышение эффективности процессов посола, массирования и термической обработки мясного сырья, что способствует повышению качества готового сырокопченого продукта из свинины и сроков его хранения в связи с отсутствием в продукте патогенных микроорганизмов.

Изобретение относится к мясоперерабатывающей промышленности. Способ производства сырокопченого продукта предусматривает выделение из свиных полутуш мясного сырья, со значением рН не более 5,8, сухой посол мясного сырья в вакуум-массажере с использованием нитритной соли, вкусо-ароматической добавки и бактериального препарата, путем перемешивания при непрерывном вращении барабана вакуум-массажера со скоростью 3-4 об/мин и не более 12 его оборотах. После этого осуществляют процесс массирования мясного сырья при циклическом вращении барабана вакуум-массажера и отстое его в каждом цикле в течение суммарного времени циклов, составляющего 70-76 ч. После массирования мясное сырье выдерживают в посолочном рассоле, содержащем нитритную соль, в течение не более 8 сут. После массирования мясное сырье прессуют в течение не более 74 ч и направляют в термокамеру на термическую обработку. Термическую обработку мясного сырья осуществляют циклами "подсушка - копчение" в каждом цикле при использовании в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси, концентрацию дыма в которой принимают одинаковой во всех циклах или с отклонением не более чем на ±10%. После завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора. Количество циклов принимают равным от 4 до 8. Соотношение суммарного времени копчения и суммарного времени подсушки составляет от 0,6 до 0,95. После окончания термической обработки проводят сушку в камере сушки в течение 10-24 сут при температуре от 10-12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с. 7 с. и 22 з.п. ф-лы, 2 табл.

Окорок из тазобедренной части свиных полутуш в шкуре или с частично снятой шкурой - 100,0

а также, г:

Нитритная соль - 6950,0 - 7050,0

Вкусоароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMТМF-SC-111" - 15,0 - 25,0

10. Способ производства сырокопченой корейки, характеризующийся тем, что он предусматривает выделение мясного сырья с ребрами или без ребер в виде корейки из спинно-поясничной мышцы свиных полутуш со значением рН от 5,3 до 5,8, сухой посол мясного сырья в вакуум-массажере с использованием нитритной соли, вкусоароматической добавки и бактериального препарата вначале путем перемешивания при непрерывном вращении барабана вакуум-массажера со скоростью 3-4 об/мин и до 10 его оборотов, а затем осуществляют массирование при циклическом его вращении и отстое в каждом цикле с продолжительностью каждого цикла, составляющей от 0,015 до 0,065 суммарного времени циклов, причем в каждом цикле время вращения барабана вакуум-массажера и время его отстоя соотносятся как (1-2,5):(45-80), с последующим выдерживанием мясного сырья в посолочном рассоле, содержащем нитритную соль, в течение не более 8 сут. , после чего корейке придают прямоугольную форму, подпетливают и прессуют в два этапа, вначале в течение 44-48 ч при давлении от 0,5 до 0,6 МПа, а затем - в течение 22-24 ч при давлении от 0,7 до 0,9 МПа, а затем проводят термическую обработку корейки циклами "подсушка-копчение" в каждом цикле и использовании в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси, концентрацию дыма в которой принимают одинаковой во всех циклах или с отклонением не более чем на ±10%, а после завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора, при этом количество циклов принимают равным от 4 до 8, а соотношение суммарного времени копчения и суммарного времени подсушки составляющим от 0,6 до 0,95, а после окончания термической обработки проводят сушку в камере сушки в течение 10-24 суток при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с с получением готового продукта из свинины - сырокопченой корейки.

Спинно-поясничная мышца свиных полутуш - 100,0

а также, г:

Нитритная соль - 6950,0 - 7050,0

Вкусоароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMТМF-SC-111" - 15,0 - 25,0.

Грудореберная часть свиных полутуш - 100,0

а также, г:

Нитритная соль - 6950,0 - 7050,0

Вкусоароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMТМ F-SC-111" - 15,0 - 25,0

18. Способ производства сырокопченой шейки, характеризующийся тем, что он предусматривает выделение мясного сырья в виде шейки из шейной части свиных полутуш со значением рН от 5,3 до 5,8, сухой посол мясного сырья в вакуум-массажере с использованием нитритной соли, вкусоароматической добавки и бактериального препарата вначале путем перемешивания при непрерывном вращении барабана вакуум-массажера со скоростью 3-4 об/мин и до 10 его оборотов, а затем осуществляют массирование при циклическом его вращении и отстое в каждом цикле с продолжительностью каждого цикла, составляющей от 0,011 до 0,060 суммарного времени циклов, причем в каждом цикле время вращения барабана вакуум-массажера и время его отстоя соотносятся как (1-2,5):(45-80), с последующим выдерживанием мясного сырья в посолочном рассоле, содержащем нитритную соль, в течение не более 8 суток, после чего шейке придают прямоугольную или овальную форму, подпетливают и прессуют с двух сторон в два этапа, вначале в течение 44-48 ч при давлении от 0,5 до 0,6 МПа, а затем - в течение 22-24 ч при давлении от 0,7 до 0,9 МПа, а затем проводят термическую обработку шейки циклами "подсушка - копчение" в каждом цикле и использовании в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси, концентрацию дыма в которой принимают одинаковой во всех циклах или с отклонением не более чем на ±10%, а после завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора, при этом количество циклов принимают равным от 4 до 8, а соотношение суммарного времени копчения и суммарного времени подсушки составляющим от 0,6 до 0,95, а после окончания термической обработки проводят сушку в камере сушки в течение 10-24 суток при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с с получением готового продукта из свинины сырокопченой шейки.

Шейная часть свиных полутуш - 100,0

а также, г:

Нитритная соль - 6950,0 - 7050,0

Вкусоароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMТМF-SC-111" - 15,0 - 25,0

22. Способ производства сырокопченого балыка, характеризующийся тем, что он предусматривает выделение мясного сырья со значением рН от 5,4 до 5,8, из спинно-поясничной части свиных полутуш для получения балыка, сухой посол мясного сырья в вакуум-массажере с использованием нитритной соли, вкусоароматической добавки и бактериального препарата вначале путем перемешивания при непрерывном вращении барабана вакуум-массажера со скоростью 3-4 об/мин и 9-10 его оборотах, а затем осуществляют массирование при циклическом его вращении и отстое в каждом цикле с продолжительностью каждого цикла, составляющей от 0,015 до 0,065 суммарного времени циклов, причем в каждом цикле время вращения барабана вакуум-массажера и время его отстоя соотносятся как (1-2,5):(45-80), с последующим выдерживанием мясного сырья в посолочном рассоле, содержащем нитритную соль, в течение не более 8 суток, после чего мясному сырью придают прямоугольную форму, подпетливают и прессуют в два этапа, вначале в течение 44-48 ч при давлении от 0,5 до 0,6 МПа, а затем - в течение 22-24 ч при давлении от 0,7 до 0,9 МПа, а затем проводят термическую обработку мясного сырья циклами "подсушка - копчение" в каждом цикле и использовании в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси, концентрацию дыма в которой принимают одинаковой во всех циклах или с отклонением не более чем на ±10%, а после завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора, при этом количество циклов принимают равным от 4 до 8, а соотношение суммарного времени копчения и суммарного времени подсушки составляющим от 0,6 до 0,95, а после окончания термической обработки проводят сушку полученного балыка в камере сушки в течение 10-24 суток при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с с получением готового продукта из свинины - сырокопченого балыка.

Спинно-поясничная часть свиных полутуш - 100,0

а также, г:

Нитритная соль - 6950,0 - 7050,0

Вкусоароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMТМ F-SC-111" - 15,0 - 25,0

26. Способ производства сырокопченой рульки, характеризующийся тем, что он предусматривает выделение мясного сырья в виде рульки от лопатки свиных полутуш в шкуре со значением рН от 5,3 до 5,8, сухой посол мясного сырья в вакуум-массажере с использованием нитритной соли, вкусоароматической добавки и бактериального препарата вначале путем перемешивания при непрерывном вращении барабана вакуум-массажера со скоростью 3-4 об/мин и до 10 его оборотов, а затем осуществляют массирование при циклическом его вращении и отстое в каждом цикле с продолжительностью каждого цикла, составляющей от 0,015 до 0,065 суммарного времени циклов, причем в каждом цикле время вращения барабана вакуум-массажера и время его отстоя соотносятся как (1-2,5):(45-80), с последующим выдерживанием мясного сырья в посолочном рассоле, содержащем нитритную соль, в течение не более 8 суток, после чего подпетливают и прессуют в два этапа, вначале в течение 44-48 ч при давлении от 0,5 до 0,6 МПа, а затем - в течение 22-24 ч при давлении от 0,7 до 0,9 МПа, а затем проводят термическую обработку рульки циклами "подсушка - копчение" в каждом цикле и использовании в качестве рабочего агента при подсушке - воздуха, а при копчении - дымовоздушной смеси, концентрацию дыма в которой принимают одинаковой во всех циклах или с отклонением не более чем на ±10%, а после завершения процесса копчения в каждом цикле отработанную дымовоздушную смесь удаляют из термокамеры, а в каждом следующем цикле используют свежую дымовоздушную смесь из дымогенератора, при этом количество циклов принимают равным от 4 до 8, а соотношение суммарного времени копчения и суммарного времени подсушки составляющим от 0,6 до 0,95, а после окончания термической обработки проводят сушку в камере сушки в течение 10-24 суток при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с с получением готового продукта из свинины - сырокопченой рульки.

Рулька от лопатки свиных полутуш в шкуре - 100,0

а также, г:

Нитритная соль - 6950,0 - 7050,0

Вкусоароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMТМ F-SC-111" - 15,0 - 25,0в

| Справочник технолога колбасного производства./Под ред | |||

| РОГОВА А.И | |||

| - М.: Колос, 1993, с | |||

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| ПОЗНЯКОВСКИЙ В.М | |||

| Экспертиза мяса и мясопродуктов | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1921 |

|

SU275A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЬНОМЫШЕЧНЫХ СЫРОКОПЧЕНЫХ МЯСОПРОДУКТОВ | 2000 |

|

RU2171064C1 |

Даты

2003-06-27—Публикация

2002-06-13—Подача