Изобретение относится к мясоперерабатывающей промышленности, а именно к производству балыка сырокопченого.

Наиболее близким аналогом является балык сырокопченый и способ его производства, предусматривающий подготовку мясного сырья из спинно-поясничной части свиных полутуш, посол и созревание мясного сырья с использованием сухой посолочной смеси и бактериального препарата с проведением циклического массирования в массажере, прессования, копчения и сушки (см. RU 2171064 С1, А 23 L 1/31, 27.07.2001).

Однако известный способ является недостаточно эффективным, так как не обеспечивает равномерность распределения посолочного рассола в мясном сырье, что отрицательно сказывается на качестве изготавливаемого продукта, кроме того процесс термообработки является длительным, что также отрицательно сказывается на качестве готовой продукции и повышает энергозатраты на его производство.

Задачей настоящего изобретения в части способа и продукта, полученного согласно этому способу, является повышение качества изготавливаемого продукта и улучшение его органолептических свойств за счет повышения эффективности процессов посола, массирования и термообработки.

Эта задача в части способа решается за счет того, что в способе производства балыка сырокопченого, предусматривающем подготовку мясного сырья из спинно-поясничной части свиных полутуш, посол с использованием сухой посолочной смеси и бактериального препарата с проведением циклического массирования, прессования, копчения и сушки, согласно изобретению используют мясное сырье с рН 5,4 - 5,8, посол и созревание мясного сырья осуществляют в начале путем обработки его в массажере сухой посолочной смесью, содержащей нитритную соль и вкусо-ароматическую добавку, с внесением в массажер бактериального препарата при непрерывном вращении барабана массажера в течение не более 4 мин и 10-12 оборотах его, после чего проводят циклическое массирование с соотношением времени вращения барабана массажера и времени его выстоя в каждом цикле, составляющим (1-3):(45-100) при скорости вращения барабана массажера 2-5 об/мин, а затем мясное сырье выгружают из массажера и размещают его в посолочном рассоле с содержанием нитритной соли 5,7 - 6,3 мас.% на 100 л посолочного рассола не более чем на 8 суток при температуре, не превышающей 8oС, причем посолочный рассол используют в количестве 45,0-55,0% на 100 кг мясного сырья, прессование мясного сырья осуществляют после его извлечения из посолочного рассола и подпетливания, а копчение проводят путем многократной поочередной принудительной подачи в термокамеру воздуха, обеспечивающего пассивную фазу копчения - подсушку, и дымовоздушной смеси, обеспечивающей активную фазу копчения, с регулированием температуры, относительной влажности и скорости движения воздуха и дымовоздушной смеси с учетом массы обрабатываемых кусков мясного сырья и состояния поверхностного слоя, причем после завершения каждой активной фазы отработанную дымовоздушную смесь удаляют из термокамеры, а в каждой последующей активной фазе используют свежую дымовоздушную смесь из дымогенератора, при этом активные фазы проводят при 24-32oС и концентрации дыма в дымовоздушной смеси, одинаковой во всех активных фазах копчения или с отклонением не более чем на ±10%, причем количество пар фаз принимают равным от 4 до 8, а соотношение суммарного времени активных фаз копчения и суммарного времени пассивных фаз копчения - составляющим от 0,6 до 0,95.

Таким образом, получают конечный продукт - балык сырокопченый, который является вторым объектом изобретения.

Целесообразно использовать охлажденное или размороженное мясное сырье с температурой в его толще от 3 до 4oС, а циклическое массирование проводить с поддержанием температуры в толще мясного сырья и температуры в зоне расположения массажера, не превышающей 5oС, и продолжительностью каждого цикла, составляющей от 0,011 до 0,065 суммарного времени циклов.

При приготовлении сухой посолочной смеси на 100 кг несоленого мясного сырья могут использовать нитритную соль в количестве 3,8-4,2 кг, вкусо-ароматическую добавку, предпочтительно "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Аlmi", Австрия - в количестве 2,25-2,35 кг, а в качестве бактериального препарата используют стартовую культуру, предпочтительно "BACTOFERMТМ F-SC-111" фирмы "Chr Hansen GmbH", Германия, содержащий Lactobacillus curvatus H JS и Staphylococcus carnosus M III, в количестве 15,0-25,0 г.

При циклическом массировании время вращения барабана массажера в каждом цикле могут принимать предпочтительно 1,0-2,0 мин, а время выстоя -50-65 мин при общем времени массирования 68-75 ч и коэффициенте загрузки массажера 0,7-0,8.

После массирования мясное сырье могут помещать в посолочный рассол с полным покрытием его посолочным рассолом и прижатием его грузом.

Прессование мясного сырья могут проводить при температуре от 8 до 12oС вначале в течение 45-49 ч при давлении от 0,5 до 0,6 МПа, а затем в течение 23-25 ч при давлении от 0,7 до 0,9 МПа.

Целесообразно подсушку в первой паре фаз проводить воздухом с температурой 34,5-35,5oС в течение 1,8-2,2 ч, а копчение - дымовоздушной смесью - с температурой 31,0-32,5oС в течение 2,8-3,2 ч, во второй паре фаз - воздухом с температурой 29,0-31,0oС в течение 1,9-2,1 ч, а дымовоздушной смесью с температурой и в течение времени, равными температуре и времени обработки воздухом в этой паре фаз, а в последующих парах фаз температуру воздуха и температуру дымовоздушной смеси принимать равными между собой и составляющими 27,0-29,0oС, а время обработки ими в каждой паре фаз, кроме последней, устанавливать соответствующим времени обработки ими во второй паре фаз, а в последней указанное время принимать преимущественно равным 0,9-1,1 ч, а сушку проводить в камере сушки в течение 10-24 суток при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с.

Предпочтительно подачу воздуха и дымовоздушной смеси в термокамеру производить с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 2,5-3,5 м/с и скорости прохождения этого потока в зоне расположения балыка 0,4-0,55 м/с, а скорости потока воздуха - соответственно 4,4-5,5 и до 0,8 м/с.

Для приготовления балыка сырокопченого могут использовать компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Спинно-поясничная часть свиных полутуш - 100,0

а также, г:

Нитритная соль - 6950,0 - 7050,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250,0 - 2350,0

Бактериальный препарат - стартовая культура "BACTOFERMТМ F-SC-111" - 15,0 - 25,0

при этом выход готового балыка сырокопченого составляет 70,0 - 70,5% от массы несоленого мясного сырья.

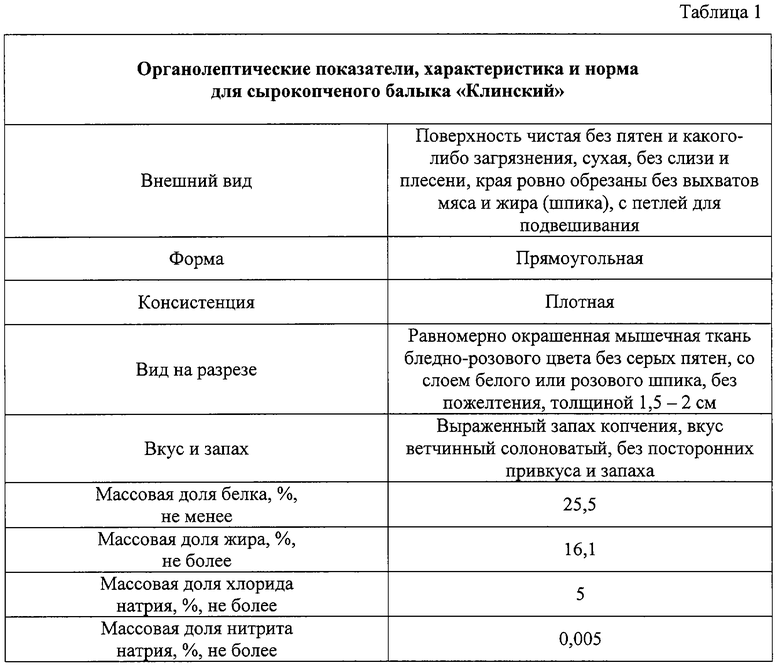

Балык сырокопченый получают согласно вышеизложенному способу по любому из вариантов его выполнения. Балык сырокопченый представляет собой натуральный высококачественный продукт с прекрасными структурно-реологическими показателями и традиционными вкусовой и цветовой гаммой (см. табл.1 и 2).

Технический результат, обеспечиваемый изобретением как в части продукта, так и в части способа, состоит в повышении эффективности процессов посола и созревания в процессе циклического массирования в массажере, с внесением в него сухой посолочной смеси и последующего выдерживания в посолочном рассоле, оптимизации режимов посола и созревания, массирования и копчения, и повышения тем самым сроков годности, качества изготавливаемого продукта и улучшения его органолептических свойств. Оптимизация режима копчения осуществляется за счет многократной поочередной принудительной подачи в термокамеру воздуха, обеспечивающего пассивную фазу копчения - подсушку, и дымовоздушной смеси, обеспечивающей активную фазу копчения с регулированием температуры, относительной влажности и скорости движения потока рабочего агента с учетом массы обрабатываемых кусков мясного сырья и состояния поверхностного слоя.

Готовая продукция имеет выраженные вкус и запах, натуральный яркий цвет, упругую монолитную консистенцию, стабильный выход продукта (70,0-70,5%), гарантированное санитарное состояние.

Балык сырокопченый и способ его производства согласно изобретению иллюстрируется следующим примером, который, однако, не охватывает, а тем более не ограничивает весь объем притязаний данного изобретения.

Пример 1

Для производства балыка сырокопченого в качестве исходного мясного сырья используют свинину. Выделяют мясное сырье с рН 5,6 из спинно-поясничной части свиных полутуш. Параллельно подготавливают сухую поселочную смесь.

Для приготовления балыка сырокопченого используют охлажденное мясное сырье с температурой в его толще 3 oC.

Для приготовления балыка сырокопченого используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Спинно-поясничная часть свиных полутуш - 100,0

а также, г:

Нитритная соль - 7000,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2300,0

Бактериальный препарат - стартовая культура "BACTOFERMТМ F-SC-111" - 20,0

Посол балыка сырокопченого производят путем загрузки мясного сырья и сухой посолочной смеси в массажер с добавлением бактериального препарата - стартовой культуры "BACTOFERMТМ F-SC-111", содержащий Lactobacillus curvatus H J5 и Staphylococcus carnosus M III, в количестве 20,0 г.

Процесс массирования осуществляют в течение общего времени, составляющего 72 ч при непрерывном вращении барабана массажера вначале в течение 4 мин и 10 его оборотах с последующим циклическим массированием с продолжительностью каждого цикла, составляющего 60 мин, т.е. 0,014 суммарного времени циклов, причем в каждом цикле время вращения барабана массажера составляет 1 мин, а время его выстоя - 59 мин при скорости вращения барабана массажера 3 об/мин, и коэффициенте загрузки массажера 0,7.

После массирования мясное сырье выгружают из барабана массажера и помещают в посолочный рассол с содержанием нитритной соли 6,0 кг и воды 94 л с полным покрытием его посолочным рассолом и прижатием его грузом на 8 суток и выдерживают при температуре 8oС. Посолочный рассол используют в количестве, составляющем 50% на 100 кг несоленого мясного сырья.

Затем мясное сырье извлекают из посолочного рассола, подпетливают и прессуют при температуре 11oС вначале в течение 46 ч при давлении 0,6 МПа, а затем в течение 24 ч при давлении 0,7 МПа, после чего мясное сырье направляют на термическую обработку и сушку.

Копчение проводят путем многократной поочередной принудительной подачи в термокамеру воздуха, обеспечивающего пассивную фазу копчения - подсушку, и дымовоздушной смеси, обеспечивающей активную фазу копчения с регулированием температуры, относительной влажности и скорости движения воздуха и дымовоздушной смеси с учетом массы обрабатываемых кусков мясного сырья и состояния поверхностного слоя.

Подсушку в первой паре фаз проводят воздухом с температурой 35,0oС в течение 2,0 ч, а копчение - дымовоздушной смесью с температурой 31,0-32,5oС в течение 2,8-3,2 ч, во второй паре фаз - воздухом с температурой 30,0oС в течение 2,0 ч, а дымовоздушной смесью - с температурой и в течение времени, равного температуре и времени обработки воздухом в этой паре фаз, а в последующих парах фаз температуру воздуха и температуру дымовоздушной смеси принимают равными между собой и составляющими 28,0oС, а время обработки ими в каждой паре фаз, кроме последней, устанавливают соответствующим времени обработки ими во второй паре фаз, а в последней указанное время принимают преимущественно равным 1,0 ч.

После завершения каждой активной фазы отработанную дымовоздушную смесь удаляют из термокамеры, а в каждой последующей активной фазе используют свежую дымовоздушную смесь из дымогенератора, при этом активные фазы проводят при температуре 28,0 oС и концентрации дыма в дымовоздушной смеси, одинаковой во всех активных фазах копчения, причем количество пар фаз принимают равным 6, а соотношение суммарного времени активных фаз копчения и суммарного времени пассивных фаз копчения - составляющим 0,8.

Подачу воздуха и дымовоздушной смеси в термокамеру производят с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 3,0 м/с и скорости прохождения этого потока в зоне расположения балыков 0,5 м/с, а скорости потока воздуха - соответственно 5,0 м/с и 0,8 м/с. После окончания термической обработки продукт - балык сырокопченый перемещают в камеру сушки. Сушку проводят в течение 17 суток при температуре от 11,0oС, относительной влажности 72% и скорости движения воздуха 0,1 м/с. Таким образом получают готовый продукт - балык сырокопченый "Клинский", который является вторым объектом изобретения (органолептические и бактериологические характеристики готового продукта представлены в табл.1 и 2 соответственно).

Пример 2

Для производства балыка сырокопченого в качестве исходного мясного сырья используют свинину. Выделяют мясное сырье со значением рН, равным 5,6, из спинно-поясничной части свиных полутуш. Параллельно подготавливают сухую посолочную смесь.

Для приготовления балыка сырокопченого используют размороженное мясное сырье с температурой в его толще 4oС.

Для приготовления балыка сырокопченого используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Спинно-поясничная часть свиных полутуш - 100,0

а также, г:

Нитритная соль - 7000,0

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2300,0

Бактериальный препарат - стартовая культура "BACTOFERMТМ F-SC-111" - 20,0

Посол балыка сырокопченого производят путем загрузки мясного сырья и сухой посолочной смеси в массажер с добавлением бактериального препарата - стартовой культуры "BACTOFERMТМ F-SC-111", содержащий Lactobacillus curvatus H J5 и Staphylococcus carnosus M III, в количестве 20,0 г.

Процесс массирования осуществляют в течение общего времени, составляющего 72 ч при непрерывном вращении барабана массажера вначале в течение 4 мин и 10 его оборотах с последующим циклическим массированием с продолжительностью каждого цикла, составляющего 60 мин, т.е. 0,014 суммарного времени циклов, причем в каждом цикле время вращения барабана массажера составляет 1 мин, а время его выстоя - 59 мин при скорости вращения барабана массажера 3 об/мин, и коэффициенте загрузки массажера 0,7.

После массирования мясное сырье выгружают из барабана массажера и помещают в посолочный рассол с содержанием нитритной соли 6,0 кг и воды 94 л с полным покрытием его посолочным рассолом и прижатием его грузом на 8 суток и выдерживают на созревании при температуре 8oС. Посолочный рассол используют в количестве, составляющем 50% на 100 кг несоленого мясного сырья.

Затем мясное сырье извлекают из посолочного рассола, подпетливают и прессуют при температуре 10oС вначале в течение 47 ч при давлении 0,5 МПа, а затем в течение 24 ч при давлении 0,8 МПа, после чего мясное сырье направляют на термическую обработку и сушку.

Копчение проводят путем многократной поочередной принудительной подачи в термокамеру воздуха, обеспечивающего пассивную фазу копчения - подсушку, и дымовоздушной смеси, обеспечивающей активную фазу копчения с регулированием температуры, относительной влажности и скорости движения воздуха и дымовоздушной смеси с учетом массы обрабатываемых кусков мясного сырья и состояния поверхностного слоя.

Целесообразно подсушку в первой паре фаз проводить воздухом с температурой 35,0oС в течение 2,0 ч, а копчение - дымовоздушной смесью с температурой 31,0-32,5oС в течение 2,8-3,2 ч, во второй паре фаз - воздухом с температурой 30,0oС в течение 2,0 ч, а дымовоздушной смесью - с температурой и в течение времени, равными температуре и времени обработки воздухом в этой паре фаз, а в последующих парах фаз температуру воздуха и температуру дымовоздушной смеси принимать равными между собой и составляющими 28,0oС, а время обработки ими в каждой паре фаз, кроме последней, устанавливать соответствующим времени обработки ими во второй паре фаз, а в последней указанное время принимать преимущественно равным 1,0 ч.

После завершения каждой активной фазы отработанную дымовоздушную смесь удаляют из термокамеры, а в каждой последующей активной фазе используют свежую дымовоздушную смесь из дымогенератора, при этом активные фазы проводят при температуре 28,0oС и концентрации дыма в дымовоздушной смеси, по крайней мере, в части активных фаз копчения с отклонением от среднего значения на 7%, причем количество пар фаз принимают равным 6, а соотношение суммарного времени активных фаз копчения и суммарного времени пассивных фаз копчения - составляющим 0,8.

Подачу воздуха и дымовоздушной смеси в термокамеру производят с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 3,0 м/с и скорости прохождения этого потока в зоне расположения балыков 0,5 м/с, а скорости потока воздуха - соответственно 5,0 и 0,8 м/с. После окончания термической обработки продукт - балык сырокопченый - перемещают в камеру сушки. Сушку проводят в течение 17 суток при температуре от 11,0oС, относительной влажности 73% и скорости движения воздуха 0,2 м/с. Таким образом получают готовый продукт - балык сырокопченый "Клинский", который является вторым объектом изобретения (органолептические и бактериологические характеристики готового продукта представлены в табл. 1 и 2 соотвественно).

Изобретение относится к мясоперерабатывающей промышленности. Используют мясное сырье из спинно-поясничной части свиных полутуш с рН 5,4 - 5,8. Посол и созревание мясного сырья осуществляют путем обработки его в массажере сухой посолочной смесью, содержащей нитратную соль и вкусо-ароматическую добавку. В массажер также вносят бактериальный препарат при непрерывном вращении барабана массажера в течение не более 4 мин и 10-12 оборотах его. После этого проводят циклическое массирование с соотношением времени вращения барабана массажера и времени его выстоя в каждом цикле, составляющим (1-3): (45-100) при скорости вращения барабана массажера 2-5 об/мин. Затем мясное сырье выгружают из массажера и размещают его в посолочном рассоле с содержанием нитритной соли 5,7 - 6,3 мас.% на 100 л посолочного рассола не более чем на 8 суток при температуре, не превышающей 8oC. Причем посjлочный рассол используют в количестве 45,0-55,0% на 100 кг мясного сырья. Прессование мясного сырья осуществляют после его извлечения из посолочного рассола и подпетливания. Копчение проводят путем многократной поочередной принудительной подачи в термокамеру воздуха, обеспечивающего пассивную фазу копчения - подсушку, и дымовоздушной смеси, обеспечивающей активную фазу копчения, с регулированием температуры, относительной влажности и скорости движения воздуха. Таким образом, получают конечный продукт - балык сырокопченый. Способ обеспечивает повышение эффективности процессов посола и созревания в процессе циклического массирования в массажере, оптимизацию режимов посола и созревания, массирования и копчения, повышая тем самым сроки годности и качество изготавливаемого продукта. 2 с. и 8 з.п.ф-лы, 2 табл.

Спинно-поясничная часть свиных полутуш - 100,0

а также, г:

Нитритная соль - 6950,0-7050,0

Вкусо-ароматическая добавка - 2250,0-2350,0

Бактериальный препарат - стартовая культура - 15,0-25,0

10. Балык сырокопченый, отличающийся тем, что он получен по способу согласно любому из пп.1-9.

| ЧЕШУЕОТДЕЛИТЕЛЬ'С1'' ^f '\'-~- ' ^bh.' .'х-.' . . ;./, | 0 |

|

SU171064A1 |

| ПОЗНЯКОВСКИЙ В.М | |||

| Экспертиза мяса и мясопродуктов | |||

| - Новосибирск, изд-во Новосиб.ун-та, 2001, с.277-279 | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Даты

2003-07-27—Публикация

2002-06-13—Подача