Изобретение относится к металлургии и может быть использовано в машинах непрерывного литья заготовок.

Известен брус зоны вторичного охлаждения машины непрерывного литья заготовок, содержащий основание и износостойкие вставки, причем на боковых поверхностях брусьев установлены планки с прикрепленными к ним перегородками, а вставки размещены в образованных брусом и планками полостях [1].

Недостатком известной конструкции является низкая стойкость и надежность бруса, т.к. при эксплуатации бруса возможно раскручивание винтов и выпадение вставок.

Наиболее близким по своей конструкции является брус зоны вторичного охлаждения машины непрерывного литья заготовок, содержащий основание и износостойкий участок, выполненный наплавкой в расположенную вдоль бруса канавку [2].

Недостатком известного бруса является его низкая стойкость, т.к. в процессе эксплуатации наблюдается выкрашивание износостойкого участка. Первичные трещины образуются уже в процессе наплавки в зоне сплавления основного металла с наплавленным, т.к. для изготовления основания чаще всего используют литейную заготовку, в которой имеется крупное зерно. Кроме того, в процессе эксплуатации бруса образовавшиеся трещины разгара распространяются на всю ширину и глубину износостойкого участка. Распространение трещин (как сварочных, так и термической усталости) в процессе эксплуатации бруса приводит к выкрашиванию наплавленного металла.

Технический результат - повышение качества наплавленного участка и увеличение стойкости бруса.

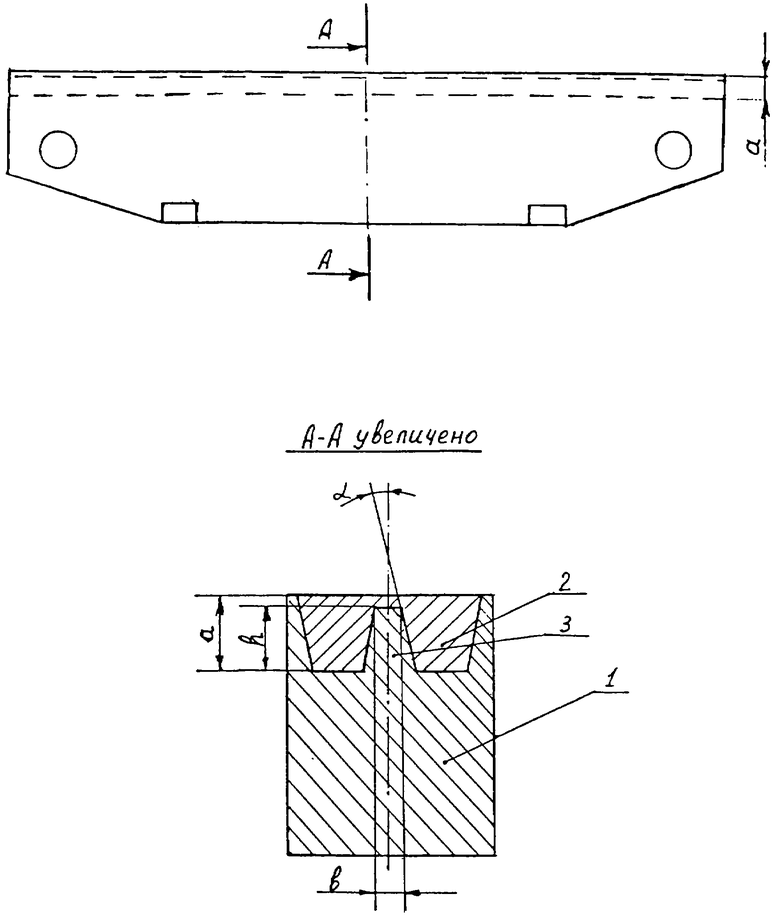

Технический результат достигается тем, что брус зоны вторичного охлаждения машины непрерывного литья заготовок, содержащий основание и износостойкий участок, выполненный наплавкой в расположенную вдоль основания бруса канавку, дополнительно в середине канавки вдоль основания бруса имеется ребро высотой 0,2÷1,0 от толщины наплавленного участка и шириной в верхней части равной 0,2-2,0 от толщины наплавленного участка, причем основание выполнено из стального проката с содержанием в нем углерода не более 0,65%. Боковые стенки ребра могут быть выполнены наклонными относительно его продольной оси под углом 5÷80o.

На чертеже представлен брус зоны вторичного охлаждения машин непрерывного литья заготовок, где 1 - основание бруса, 2 - износостойкий наплавленный участок, 3 - ребро в основании бруса, h - высота ребра, в - ширина ребра, а - толщина износостойкого участка, α - угол наклона боковой стенки ребра.

Исследованиями было установлено, что при разделении канавки ребром, расположенным в ее центре вдоль длины основания бруса, наблюдается резкое замедление распространения трещин термической усталости, которые образуются в процессе эксплуатации бруса. Это связано с тем, что при распространении с поверхности бруса трещин как поперек, так и вглубь износостойкого участка, они встречают на своем пути ребро и гаснут в нем. При высоте ребра менее чем 0,2 от толщины наплавленного участка эффект торможения трещин проявляется слабо из-за малой высоты ребра. Выполнять высоту ребра более чем 1,0 от толщины наплавленного участка не имеет смысла, т.к. ребро будет выступать над износостойким наплавленным участком.

При ширине вершины ребра менее 0,2 от толщины наплавленного участка повышения стойкости бруса не происходит, т.к. через такое тонкое ребро трещины легко проникают. При ширине вершины ребра более 2,0 от толщины наплавленного участка резко уменьшается доля наплавленного износостойкого металла, находящегося в зоне нагрузки при эксплуатации бруса, что также приводит к снижению его стойкости.

При выполнении основания бруса из стального проката с содержанием в нем углерода не более 0,65% резко уменьшается вероятность образования сварочных трещин в зоне сплавления с основным металлом, что повышает качество наплавленного участка и в конечном счете приводит к уменьшению вероятности отслоения и выкрашивания упрочненного участка. Кроме того, использование для изготовления основания стального проката в отличие от, например, стальной отливки, предполагает наличие в металле основания более мелкого зерна, что способствует повышению механических характеристик зоны сплавления.

Дополнительное повышение стойкости бруса достигается за счет выполнения боковых стенок ребра под углом 5-80o его продольной оси. В этом случае обеспечивается качественное (без дефектов) сплавление наплавленного металла с боковыми стенками.

Пример выполнения бруса. Основание бруса выполнено из проката из стали 35 (содержание углерода 0,32-0,40%), длина бруса 2654 мм, толщина 80 мм. Износостойкий участок выполнен из сплава: 1,0% С; 17,0% Сr; 4,0% Si; 3,5% В; Ni - остальное. Толщина износостойкого участка 5 мм. Высота ребра 4 мм, ширина ребра в верхней части 5 мм. Боковые стенки канавки выполнены наклонными к ее продольной оси под углом 30o.

Преимущество использования бруса предложенной конструкции заключается в увеличении его стойкости за счет повышения качества наплавленного участка, уменьшении распространения трещин термической усталости и снижении выкрашивания металла наплавленного участка. В результате повышается стойкость бруса и улучшается качество поверхности слябов.

Источники информации

1. А.с. СССР 444604, В 22 D 11/12, 1974.

2. RU 2089338, В 22 D 11/124, 1997, Бюл. 25.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА БРУСЬЕВ ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1995 |

|

RU2089369C1 |

| БРУС ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1995 |

|

RU2089338C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РОЛИКОВ | 1998 |

|

RU2123413C1 |

| БАНДАЖНОЕ КОЛЬЦО РОЛИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124962C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1996 |

|

RU2096155C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 1996 |

|

RU2104141C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1994 |

|

RU2083342C1 |

| СПОСОБ НАПЛАВКИ ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 1995 |

|

RU2078657C1 |

| РОЛИК ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1991 |

|

RU2010665C1 |

| ИНСТРУМЕНТ ДЛЯ ПРОСЕЧКИ ПОЛОСОВОЙ СТАЛИ | 1998 |

|

RU2123404C1 |

Изобретение относится к металлургии и может быть использовано в машинах непрерывного литья заготовок. Технический результат - повышение качества наплавленного участка и увеличение стойкости бруса. Брус зоны вторичного охлаждения машины непрерывного литья заготовок содержит основание и износостойкий участок, выполненный наплавкой в расположенную вдоль основания бруса канавку. В середине канавки выполнено ребро высотой 0,2-1,0 от толщины наплавленного участка и шириной в верхней части, равной 0,2-2,0 от толщины наплавленного участка. Основание выполнено из стального проката с содержанием в нем углерода не более 0,65%. Боковые стенки ребра могут быть выполнены наклонными относительно его продольной оси под углом 5-80o. 1 з.п.ф-лы, 1 ил.

| БРУС ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1995 |

|

RU2089338C1 |

| Направляющие брусья зоны вторичного охлаждения | 1971 |

|

SU444604A1 |

| Жидкий пищевой концентрат на основе слоевищ лишайника цетрарии исландской и способ его получения | 2015 |

|

RU2612819C1 |

| US 5095970, 17.03.1992 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ сжигания твердого топлива при обжиге стеновых керамических изделий | 1986 |

|

SU1362907A1 |

Авторы

Даты

2003-06-27—Публикация

2001-12-03—Подача