Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано при производстве гнутых профилей с просечками.

Просечные гнутые профили аналогичны перфорированным, но отличаются от последних тем, что при их изготовлении практически отсутствуют отходы металла и они могут менять форму поперечного сечения (иметь отбортовки, надрезки, пазы и т.п.). Технология производства просечных гнутых профилей и оборудование, применяемое при этом, описаны, например, в книге под ред. И.С. Тришевского "Производство гнутых профилей (оборудование и технология)", М., "Металлургия", 1982, с. 289-295. В качестве инструмента обычно используют попарно установленные в клетях просечные валки, которые выполнены с чередующимися пуансонами и матрицами (т.е. выступами и впадинами).

Известен инструмент (валки) стана для производства перфорированных листов, имеющий ручьи против отверстий на листах, которые могут быть заполнены пластиком для регулирования распределения растягивающих напряжений по ширине листов (см. пат. США N 3293725, кл. 29-6.1 от 27.12.66 г.). Известен также валковый инструмент профилегибочного стана, у которого нижний валок выполнен со сквозными пазами - матрицами, а верхний - с цилиндрическими пунсонами (см. книгу И.С. Тришевского и др. "Перфорированные профили". М., "Металлургия", 1972, с. 79, рис. 37).

Недостатком известных устройств является невозможность получения с их помощью безотходных просечных профилей.

Наиболее близким аналогом к заявляемому объекту является устройство для надрезки и гибки повторяющихся участков на полосовом материале по патенту РФ N 1793987, кл. B 21 D 28/36 от 21.11.90 г.

Это устройство содержит верхний и нижний валки, бочки которых состоят из отделочных элементов, и характеризуется тем, что элементы валков выполнены в виде дисков с пазами, в которых установлены на осях ступенчатые ролики, а основные параметры дисков и роликов взаимосвязаны между собой.

Недостатком данного устройства является сложность его изготовления, сборки и эксплуатации, что повышает производственные расходы.

Технической задачей изобретения является упрощение и удешевление инструмента для просечки полосовой стали без ухудшения качества просечных гнутых профилей.

Для решения этой задачи у инструмента для просечки полос заданной ширины B и толщиной 0,8 - 1,5 мм, содержащего верхний и нижний валки, бочки которых состоят из отдельных элементов, бочка верхнего валка выполнена длиной l = (0,30 - 0,35) B, а бочка нижнего валка снабжена по краям цилиндроконическими ребордами с углом наклона конических участков к оси валка 80o и выполнена с круговой цилиндрической проточкой, расположенной несимметрично относительно средней линии бочки, а эквидистантно проточке расположен просечной элемент верхнего валка, выполненный с последовательно чередующимися выступами и впадинами по образующей, при этом выступы имеют прямоугольное поперечное сечение с фасками под углом 28 - 32o к боковым их граням при величине отношения ширины выступов к ширине плоского участка их вершины в пределах 1,30 - 1,36, и ширина проточки равна 1,010... 1,015 от ширины просечного элемента.

Приведенные математические зависимости получены на основе опытных данных и являются эмпирическими.

Сущность найденного технического решения заключается в максимальном упрощении просечного инструмента (в частности, выполнение просечного элемента верхнего валка цельным и устранение аналогичного элемента нижнего валка) и оптимизации его основных параметров, что позволяет получать просечную заготовку для профилирования без каких-либо дефектов и с минимальными затратами.

Действительно, как показала опытная проверка (см. ниже) предлагаемого устройства, для получения арочных (сегментных) просечек на стальной полосе достаточно выполнение на бочке нижнего валка сплошной круговой проточки прямоугольного сечения и соответствующей ширины, зависящей от ширины пуансонов просечного элемента верхнего валка. Конфигурация этих пуансонов также не представляет сложности в изготовлении.

Существенными отличиями заявляемого объекта от известного, выбранного в качестве ближайшего аналога, являются также неодинаковая ширина бочек верхнего и нижнего валков и наличие по краям бочки нижнего валка ограничительных реборд определенной конфигурации, что позволяет жестко фиксировать просекаемую полосу в поперечном направлении без зажатия краевых ее элементов и "закусывания" их валками в случае, если ширина полосы несколько больше длины бочки нижнего валка. Все это позволяет получать, например, качественные гнутые просечные уголки за минимальное число проходов, что уменьшает трудозатраты на профилирование.

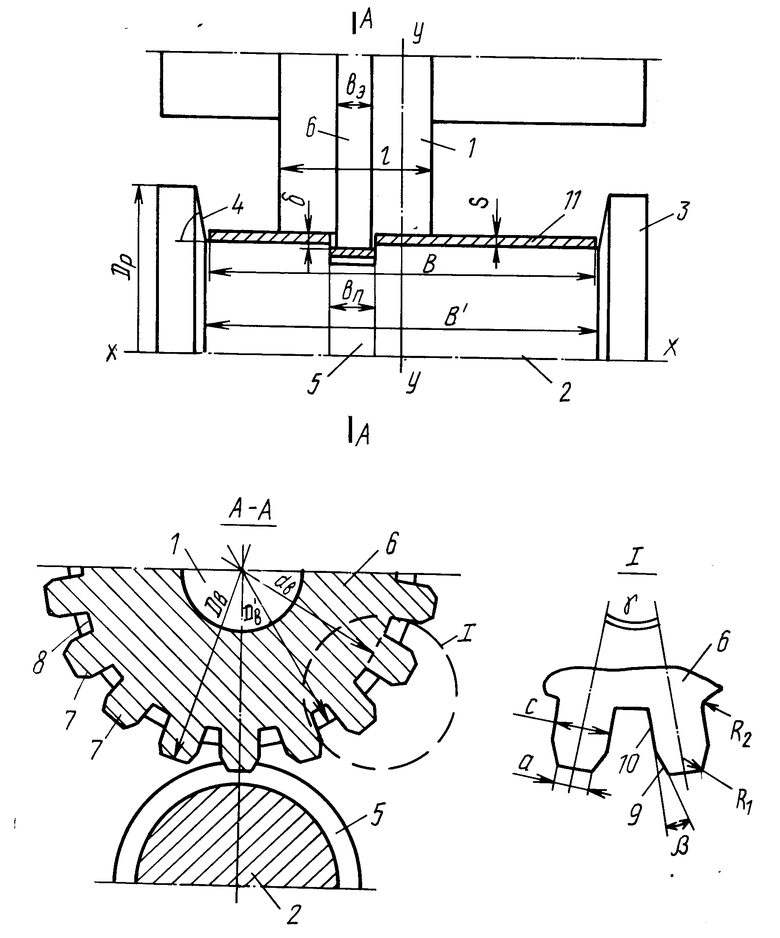

Схема заявляемого инструмента показана на фиг. 1.

Верхний 1 и нижний 2 валки инструмента состоят из отдельных элементов, образующих бочки валков. Бочка нижнего валка снабжена по краям цилиндрическими ребордами 3, конические участки 4 которых наклонены к оси xx валка под углом α = 80o, а расстояние B' между ребордами больше ширины B просекаемой полосы примерно на 1 мм. Наличие на ребордах наклонных участков облегчает заход полосы в калибр нижнего валка.

На бочке этого валка выполнена круговая цилиндрическая проточка 5, несимметричная осевой плоскости yy инструмента. Таким образом, при последующем профилировании из просеченной полосы, например, равнополочного уголка с изгибом по оси yy, просечки будут располагаться на одной из его полок вблизи участка изгиба.

На расстоянии S, равном номинальной толщине полосового металла, от нижнего валка установлен верхний валок, длина бочки которого l = (0,30... 0,35) B, содержащий просечной элемент 6 с пуансонами (выступами) 7, входящими в проточку 5, ширина которой bп равна 1,010...1,015 от ширины bэ пуансонов.

Выступы шириной "c" просечного элемента расположены на одинаковых расстояниях друг от друга и чередуются со впадинами 8; форма поперечного сечения выступов - прямоугольная, с фасками 9 на ребрах, ограничивающими ширину "a" плоского участка вершин выступов; угол наклона фасок к боковым граням 10 выступов - β = 30o, величина с:a = 1,30...1,36; грани выступов и места их сопряжения с круговым элементом 6 закруглены радиусами R1 и R2, что уменьшает износ пуансонов. Высота выступов, равная (Db-db) : 2, установлена (как и другие параметры) опытным путем.

Устройство работает следующим образом.

Стальная полоса подается к инструменту задающей клетью стана, в котором установлена просечная клеть. Попадая в зазор между валками 1 и 2, металл захватывается горизонтальными участками бочек и на участке просечки изгибается пуансоном с заходом в проточку нижней бочки - осуществляется просечка полосы с образованием арочного деформированного участка, площадь которого определяется размерами выступа 7, а высота "арки" - величиной δ углубления выступа в проточку 5. Под действием усилия со стороны задающей клети и валков инструмента просеченная полоса 11 выходит из него, поступая в формующие клети стана.

Опытную проверку заявляемого инструмента производили на профилегибочном агрегате 1 - 4 х 50 - 300 ЗАО "Прокат - гнутый профиль" Магнитогорского меткомбината.

С этой целью при изготовлении равнополочного уголка из полосовой стали толщиной 0,8...1,5 мм с σв ≤ 470 МПа перед формующими клетями стана установили просечную клеть с вышеописанным инструментом. При этом испытывались различные варианты конструкции инструмента: с нижним валком без реборд, с цилиндрическими и цилиндроконическими ребордами разных величин α, с варьированием длины бочки верхнего валка, с изменением размеров выступов и проточки и т.д.

Максимальная стойкость инструмента и требуемое качество просечных гнутых уголков получены с использованием заявляемого устройства. При других вариантах конструкции и параметров инструмента снижалась его износостойкость и ухудшалось качество профилей.

Например, при отсутствии реборд, а также при цилиндрических или цилиндроконических ребордах с α ≠ 80o ухудшалось центрирование и заход полосы в формующие клети, что приводило к отсортировке готовых уголков. Изменение величины c/a, а также угла β приводило к искажению формы просечек и, в отдельных случаях, к трещинообразованию, т.е. к необратимым дефектам просечных уголков. К аналогичным результатам, а также к увеличению износа инструмента вело и изменение соотношения bп/bэ (против оптимальных величин).

Сравнение трудозатрат при изготовлении просечных гнутых уголков с использованием предлагаемого и известного (см. выше) инструментов показало, что в первом случае они были меньше на 7 - 10%.

Таким образом, опытная проверка подтвердила приемлемость заявляемого технического решения для выполнения поставленной задачи и его преимущества перед известным объектом.

Пример конкретного выполнения.

Инструмент для просечки стальной полосы толщиной 1,2 мм и шириной B = 199 мм с σв = 450 МПа содержит состоящие из отдельных элементов верхний и нижний валки (см. фиг. 1). Основные параметры валков (мм) : B' = 200; l = 0,33 • B = 0,33 • 199 ≅ 66; Db = 407; db = 370;  396.

396.

По краям бочки нижнего валка установлены цилиндроконические реборды с Dp = 300 мм и α = 80o. На бочке нижнего валка выполнена круговая цилиндрическая проточка глубиной 10 мм, отстоящая от вертикали yy инструмента на расстоянии 69,9 мм.

Просечной элемент верхнего валка эквидистантен проточке и выполнен с чередующимися промежуточными выступами и впадинами. Высота выступов 18,5 мм, их ширина в поперечном сечении c = 16 мм, а ширина плоского участка вершины a = 12 мм (т.е. c : a ≈ 1,33). Выступы срезаны фасками под углом к боковым граням β = 30o.

Ширина просечного элемента bэ = 20 мм, а проточки - bп = 1,01 • 20 = 20,2 мм. Выступы на верхнем валке расположены через каждые 15o (т.е. γ = 15o).

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2236925C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1999 |

|

RU2230620C2 |

| СТАН ДЛЯ ПРОИЗВОДСТВА ПРОСЕЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2124409C1 |

| ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА | 2004 |

|

RU2256523C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 2004 |

|

RU2261152C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ПРОСЕЧНОГО УГОЛКА | 1999 |

|

RU2158642C2 |

| ИНСТРУМЕНТ ДЛЯ ПРОФИЛЕГИБОЧНОГО СТАНА | 1993 |

|

RU2039621C1 |

| ИНСТРУМЕНТ ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2104813C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1995 |

|

RU2085316C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2025165C1 |

Изобретение относится к обработке металлов давлением, в частности к производству холодногнутых просечных профилей проката. Основная задача, решаемая изобретением - упрощение и удешевление инструмента для просечки полосовой стали толщиной 0,8. - 1,5 мм без ухудшения качества просечных гнутых профилей. Инструмент для просечки полос заданной ширины В содержит верхний и нижний валки, бочки которых состоят из отдельных элементов, и отличается тем, что бочка верхнего валка выполнена длиной l = (0,30 - 0,35) В, а бочка нижнего валка снабжена по краям цилиндроконическими ребордами с углом наклона конических участков к оси валка 80o и выполнена с круговой цилиндрической проточкой, расположенной несимметрично относительно средней линии бочки, а эквидистантно проточке расположен просечной элемент верхнего валка, выполненный с последовательно чередующимися выступами и впадинами по образующей, при этом выступы имеют прямоугольное поперечное сечение с фасками под углом 28 - 32o к боковым их граням при величине отношения ширины выступов к ширине плоского участка их вершины в пределах 1,30 - 1,36 и ширина проточки равна 1,010 - 1,015 ширины просечного элемента. 1 ил.

Инструмент для просечки полосовой стали заданной ширины B и толщиной 0,8 - 1,5 мм, содержащий верхний и нижний валки, бочки которых состоят из отдельных элементов, отличающийся тем, что бочка верхнего валка выполнена длиной l = (0,30 - 0,35)B, а бочка нижнего валка снабжена по краям цилиндроконическими ребордами с углом наклона конических участков к оси валка 80o и выполнена с круговой цилиндрической проточкой, расположенной несимметрично относительно средней линии бочки, а эквидистантно проточке расположен просечной элемент верхнего валка, выполненный с последовательно чередующимися выступами и впадинами по образующей, при этом выступы имеют прямоугольное поперечное сечение с фасками под углом 28 - 32o к боковым их граням при величине отношения ширины выступов к ширине плоского участка их вершины в пределах 1,30 - 1,36, и ширина проточки равна 1,010 - 1,015 ширины просечного элемента.

| Производство гнутых профилей (оборудование и технология) / Под ред | |||

| И.С.Тришевского | |||

| - М.: Металлургия, 1982, с | |||

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU289A1 |

| Тришевский И.С | |||

| и др | |||

| Перфорированные профили | |||

| - М.: Металлургия, 1972, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Устройство для надрезки и гибки повторяющихся участков на полосовом материале | 1990 |

|

SU1793987A3 |

| Устройство для штамповки листового материала | 1973 |

|

SU469518A1 |

| DE 845634, 04.08.52 | |||

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ ЛЕНТЫ | 1992 |

|

RU2046459C1 |

Авторы

Даты

1998-12-20—Публикация

1998-02-10—Подача