Изобретение относится к сополимерам этилена с по меньшей мере одним альфа-олефином, обладающим выгодным набором характеристик, которые делают их особо пригодными для экструзии и экструзии-выдуванию и особенно для изготовления изделий, характеризующихся высокой устойчивостью к растрескиванию при деформационных воздействиях. Изобретение касается также способа получения таких сополимеров.

Известно, что устойчивость к растрескиванию у полиэтилена возрастает при введении в его состав альфа-олефина. Однако количество альфа-олефина, которое может быть введено в состав полиэтилена, ограничено, так как введение альфа-олефина приводит к уменьшению стандартной объемной массы (СОМ) полиэтилена и, вследствие этого, к ухудшению таких механических свойств как жесткость. Кроме того, когда в присутствии хромового катализатора в полиэтилен инкорпорируется небольшое количество альфа-олефина, инкорпорация не всегда оказывается гомогенной, особенно при повышенной молекулярной массе полимерных цепей.

Патент США 5236998 предлагает преодоление этой проблемы путем получения сополимеров этилена, содержащих три фракции полиэтилена, из которых только высокомолекулярная фракция содержит альфа-олефин, с использованием катализатора Циглера-Натта в двух параллельно расположенных реакторах, в первом из которых находится только этилен при высокой температуре, а во втором смесь этилена с альфа-олефином при более низкой температуре, после чего полимеризацию проводят в третьем реакторе, в котором происходит соединение полимеров, выходящих из первого и второго реакторов. Такой процесс трудно осуществим в промышленном масштабе и дает гетерогенную смесь смол, содержащую остаточный хлор от катализатора.

Известно, кроме того, что сополимеры, содержащие меньшие количества каталитических остатков и, в частности, содержащие очень мало хлора, могут быть получены путем использования катализаторов на основе оксида хрома, нанесенного на носитель (называемые обычно хромовыми катализаторами). Известно также, что полимеры этилена, полученные с катализаторами этого типа, имеют более высокое содержание плавкого материала, чем полимеры, полученные с использованием катализаторов Циглера-Натта. Однако использование классических хромовых катализаторов в процессе сополимеризации этилена и по меньшей мере одного альфа-олефина в одну стадию не позволяет гомогенно вводить альфа-олефин в сополимер и особенно в цепи с более высокой молекулярной массой. Полимеры, полученные с помощью классических хромовых катализаторов, к тому же не обладают при заданном коэффициенте текучести одновременно стандартной объемной массой и повышенным содержанием альфа-олефинов. Ко всему прочему, сополимеры, полученные с помощью классических хромовых катализаторов в одностадийных процессах полимеризации, характеризуются сравнительно узким распределением молекулярных масс и модулируемым только в узких пределах соотношением динамических вязкостей μ0/μ2.

Настоящее изобретение позволяет устранить названные выше недостатки путем получения с помощью твердого каталитического материала на основе оксида хрома сополимеров этилена, которые представляют при заданном коэффициенте текучести лучший компромисс между стандартной объемной массой и содержанием альфа-олефина и которые одновременно имеют сравнительно широкое распределение молекулярных масс.

Таким образом, настоящее изобретение относится к сополимеру этилена с по меньшей мере одним альфа-олефином, получаемому с помощью твердого каталитического материала на основе оксида хрома, который (сополимер) обладает коэффициентом текучести HLMI, выраженным в г/10 мин, количеством альфа-олефина Q, выраженным в г альфа-олефина на 1 кг сополимера, СОМ, выраженной в кг/м3, и динамическими вязкостями μ0 и μ2, измеренными при 190oС соответственно, при градиентах скорости 1 и 100 с-1, которые определяются отношениями:

СОМ≥(952,75+5,40•1g HLMI-0,79•Q), μ0/μ2≥(23,67-6,67•1g HLMI).

В рамках настоящего изобретения под сополимерами этилена с по меньшей мере одним альфа-олефином подразумеваются сополимеры, содержащие мономерные звенья, образованные из этилена, и мономерные звенья, образованные из одного или нескольких альфа-олефинов, которые содержат по меньшей мере 90% мас., предпочтительно 95% мас. , мономерных единиц, образованных из этилена. В соответствии с изобретением наиболее предпочтительным является содержание образованных из этилена мономерных единиц от 97% и выше. Особенно предпочтительны сополимеры, состоящие в основном из мономерных единиц, образованных из этилена, и мономерных единиц, образованных из одного или нескольких альфа-олефинов.

Альфа-олефины, как правило, выбирают из альфа-олефинов, содержащих от 3 до 12 атомов углерода, чаще от 3 до 8 атомов углерода. Хорошие результаты получены с 1-бутеном и/или 1-гексеном. Особенно предпочтительны сополимеры этилена и 1-гексена.

Содержание альфа-олефина Q в рамках настоящего изобретения выражается в г альфа-олефина на 1 кг сополимера. Оно измеряется с помощью 13С ЯМР по методу, описанному J.C.Randall в JMS-Rev. Macromol. Chem. Phys., С29(2&3), р. 201-317 (1989), т.е. содержание звеньев, образованных альфа-олефинами, рассчитывается на основании измерений интегралов характеристических полос альфа-олефина в сравнении с интегралом характеристической полосы единиц, образованных из этилена (30 м.д.).

Содержание альфа-олефина в сополимере настоящего изобретения обычно составляет не менее 1 г на 1 кг полимера, предпочтительно не менее 4 г/кг и наиболее предпочтительно не менее 6 г/кг. Максимальное содержание альфа-олефина в полимере обычно составляет 100 г/кг, предпочтительно 50 г/кг полимера. Особенно предпочтительно содержание альфа-олефина, не превышающее 30 г/кг.

Одна из существенных характеристик сополимера по изобретению состоит в том, что при заданном коэффициенте текучести HLMI и заданном содержании альфа-олефина Q сополимер обладает повышенным значением стандартной объемной массы СОМ по сравнению с известными сополимерами этилена. В настоящем изобретении СОМ измеряют в соответствии со стандартом ASTM D 792. Измерение СОМ производится на образце, приготовленном в соответствии со стандартом ASTM D 1928, процедура С. СОМ сополимера по изобретению преимущественно не меньше (952,75+5,40 lg HLMI-0,70•Q). Особенно предпочтительны сополимеры, СОМ которых составляет по меньшей мере величину, равную (952,75+5,40 lg HLMI-0,63•Q).

Сополимеры по изобретению, как правило, имеют СОМ, превышающую 935 кг/м3. Сополимерами, дающими хорошие результаты, являются сополимеры, СОМ которых составляет не менее 940 кг/м3 и особенно не менее 945 кг/м3. Чаще всего СОМ сополимеров по изобретению не превышает 965 кг/м3, предпочтительно 962 кг/м3. Особенно предпочтительны сополимеры с СОМ, не превышающей 959 кг/м3.

Сополимеры по изобретению обычно обладают коэффициентом текучести HLMI, измеренным при 190oС под нагрузкой 21,6 кг в соответствии со стандартом ASTM D 1238, условие F (1986), который не превышает 100 г/10 мин и чаще всего не превышает 50 г/10 мин. Коэффициент текучести обычно не ниже 0,1 г/10 мин, чаще всего не ниже 0,5 г/10 мин.

Другой существенной характеристикой сополимеров по изобретению является относительно широкое распределение их молекулярных масс, характеризующееся измеренным при 190oС соотношением динамических вязкостей μ0/μ2 соответственно, при градиентах скорости 1 и 100 с-1, которое (μ0/μ2) больше или равно (23,67-6,67•lg HLMI). В рамках настоящего изобретения динамическая вязкость μ2 определяется экструзией полимера при 190oС через фильеру длиной 15 мм с диаметром 1 мм с постоянной скоростью, соответствующей градиенту скорости 100 с-1, путем измерения силы, передаваемой поршнем при его опускании. Динамическая вязкость μ2 при этом рассчитывается из соотношения μ2=233•fp, где Fp обозначает среднюю силу, которая воздействует на поршень во время измерения в течение 30 сек, выраженную в деканьютонах. Цилиндр и поршень используемого для этого измерения реометра отвечают критериям реометра, используемого для измерения коэффициента текучести в соответствии со стандартом ASTM D 1238 (1986). В рамках настоящего изобретения динамическая вязкость μ0 определяется экстраполяцией к градиенту скорости 1 с-1, измерений динамических вязкостей, проведенных при градиентах скоростей от 7 до 3000 с-1 в соответствии с методикой, описанной выше для μ2.

Сополимеры по изобретению обладают, как правило, соотношением μ0/μ2, равным по меньшей мере 10, предпочтительно, по меньшей мере, 12. Обычно соотношение μ0/μ2 не превышает 50.

Наряду с этим сополимеры этилена по изобретению обладают степенью набухания (Снаб), которая чаще всего составляет величину не менее 1,3, предпочтительно не менее 1,45. Особенно предпочтительны сополимеры со степенью набухания не менее 1,55. В рамках настоящего изобретения степень набухания определяют экструзией полимера при 190oС при градиенте скорости 100 с-1 через фильеру длиной 15 мм с диаметром 1 мм с постоянной скоростью, при которой измеряют перемещение поршня, необходимое для экструдирования червячка длиной 70 мм. Степень набухания при этом рассчитывают из зависимости Cнаб= 0,5707  где е обозначает перемещение поршня, выраженное в мм. Цилиндр и поршень реометра, используемого для этого измерения, отвечают критериям измерения степени текучести в соответствии со стандартом ASTM D 1238 (1986).

где е обозначает перемещение поршня, выраженное в мм. Цилиндр и поршень реометра, используемого для этого измерения, отвечают критериям измерения степени текучести в соответствии со стандартом ASTM D 1238 (1986).

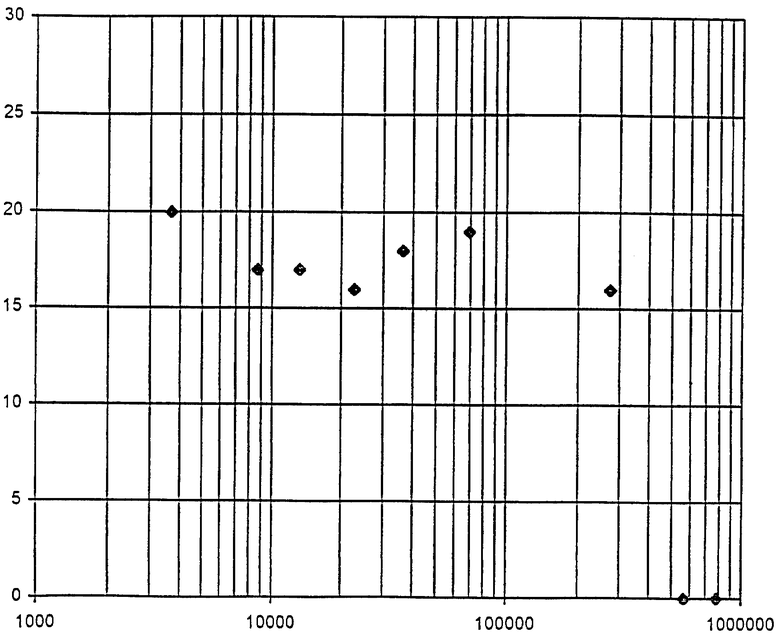

Сополимеры по изобретению обычно характеризуются гомогенным распределением альфа-олефина в цепях с различной молекулярной массой. Гомогенность распределения альфа-олефина может быть определена с помощью фракционирования сополимера и определения содержания альфа-олефина для каждой фракции с разной молекулярной массой. График на чертеже представляет содержание альфа-олефина (на оси ординат) для фракций с различными молекулярными массами, содержащимися в сополимере по изобретению (на оси абсцисс). Сополимеры по изобретению содержат обычно фракции с молекулярными массами от 5000 до 500000, каждая из которых характеризуется содержанием альфа-олефина, выраженным в г/кг, от 0,75•Q до 1,25•Q, где Q обозначает содержание альфа-олефина в сополимере.

Сополимеры по изобретению обычно характеризуются значительной степенью внедрения альфа-олефина в цепи с повышенной молекулярной массой. Сополимеры по изобретению обычно содержат фракции с молекулярными массами от 100000 до 500000, каждая из которых характеризуется содержанием альфа-олефина большим 0,8•Q, чаще всего большим 0,9•Q.

Сополимеры по изобретению содержат обычно менее 10 м.д. хлора, чаще всего менее 5 м.д. хлора.

Настоящее изобретение касается также способа, наилучшим образом подходящего для получения описанных выше сополимеров этилена с по меньшей мере одним альфа-олефином. Этот способ состоит в одностадийной полимеризации этилена и по меньшей мере одного из названных выше альфа-олефинов в присутствии твердого каталитического материала на основе оксида хрома, нанесенного на гомогенный аморфный носитель, содержащий по меньшей мере два компонента, выбранных из диоксида кремния, окиси алюминия и фосфата алюминия и сокатализатора из группы борорганических соединений.

Твердый каталитический материал на основе оксида хрома, нанесенный на гомогенный аморфный носитель, содержащий по меньшей мере два компонента, выбранных из диоксида кремния, окиси алюминия и фосфата алюминия, известен и описан в патентных заявках WO 94/26790, WO 94/26791 и ЕР-А-0712868, содержание которых приведено в виде ссылки. Такой каталитический материал обычно получают пропитыванием или смешением носителя с соединением хрома с последующей активацией при температуре от 400 до 1000oС в окислительной атмосфере с целью превращения по крайней мере части хрома в шестивалентный хром.

Количество хрома, содержащегося в твердом каталитическом материале, обычно составляет от 0,05 до 10% мас., предпочтительно от 0,1 до 5% мас. и наиболее предпочтительно от 0,25 до 2% мас. по отношению к общей массе твердого каталитического материала.

Рекомендуемая удельная поверхность (Sуд) носителя, измеренная с помощью волюмометрического метода BET (британский стандарт BS 4359/1-1984), составляет величину, равную по меньшей мере 100 м2/г, предпочтительно не менее 180 м2/г и наиболее предпочтительно не менее 220 м2/г. При этом удельная поверхность чаще всего не превышает 800 м2/г и предпочтительно не больше 700 м2/г, причем наиболее распространенными являются значения, не превышающие 650 м2/г.

Температура кристаллизации носителя, как правило, составляет не ниже 700oС, в частности не менее 1000oС. Температуру кристаллизации носителя определяют, подвергая образец такого носителя термообработке при разных температурах и исследуя его после каждой обработки методом дифракции рентгеновских лучей.

Объем пор (Vп) носителя обычно составляет величину не менее 1,5 см3/г, причем рекомендуемая величина составляет не менее 1,7 см3/г. При этом, как правило, объем пор не превышает 5 см3/г и предпочтительно не больше 4,5 см3/г, причем наиболее распространенными являются значения, не превышающие 4 см3/г. Объем пор является суммой объема пор с радиусом не более  измеряемого методом заполнения азотом (ВЕТ, британский стандарт BS 4359/1-1984), и объема пор, измеряемого методом заполнения ртутью с помощью порозиметра типа PORO 2000, поставляемого фирмой Carlo Erba Co (бельгийский стандарт NBN В 05-202-1976).

измеряемого методом заполнения азотом (ВЕТ, британский стандарт BS 4359/1-1984), и объема пор, измеряемого методом заполнения ртутью с помощью порозиметра типа PORO 2000, поставляемого фирмой Carlo Erba Co (бельгийский стандарт NBN В 05-202-1976).

Используемые носители обычно обладают такими значениями Sуд и Vп, выраженными соответственно в м2/г и см3/г, при которых Sуд<(Vп•564-358). Предпочтительны носители, у которых Sуд и Vп таковы, что Sуд<(Vп•682-542) и особенно предпочтительны те, у которых Sуд и Vп таковы, что Sуд≤(Vп•682-573).

Подобного типа носитель может быть получен спообом, описанным в патентных заявках WO 94/26790 и ЕР-А-0712868, который состоит в следующем: смешивают спирт, воду, алкоголят кремния и кислоту в таких количествах, чтобы молярное отношение воды к кремнию составляло от 2 до 50; добавляют к приготовленной таким образом гидролизной среде кислый раствор соединения алюминия и/или раствор источника фосфатных ионов и затем осаждающий агент; образовавшийся осадок промывают водой, затем органической жидкостью и сушат путем упаривания до образования порошка, который затем прокаливают. Другой способ получения гомогенного аморфного носителя состоит в следующем: источник диоксида кремния - водно-щелочной золь диоксида кремния или водно-щелочной раствор неорганического силиката - смешивают с источником фосфат-ионов, имеющим рН ниже 5, и поддерживая рН среды в процессе смешения ниже 5; добавляют к образовавшейся смеси соединение алюминия и затем осаждающий агент, поддерживая при этом рН среды не ниже 5; полученный осадок сушат до образования порошка, который затем прокаливают.

Твердый каталитический материал, показавший хорошие результаты в способе по изобретению, содержит от 0,05 до 10% мас. хрома, а носитель содержит диоксид кремния, окись алюминия и фосфат алюминия в молярном отношении (10-95): (1-80):(1:85), более предпочтительно (20-80):(0,5-60):(5:60).

Процесс полимеризации согласно изобретению осуществляется в присутствии сокатализатора, выбранного из борорганических соединений. Наиболее предпочтительными борорганическими соединениями являются соединения триалкилбора и, в частности, такие, у которых алкильные цепи содержат от 1 до 12 атомов углерода и особенно от 2 до 6 атомов углерода. Хорошие результаты дает триэтилбор.

Количество используемого сокатализатора составляет обычно от 0,02 до 50 ммоль на 1 л растворителя, разбавителя или объема реактора.

Количества используемых в способе по изобретению твердого каталитического материала и сокатализатора чаще всего таковы, что молярное отношение борорганического соединения к хрому, содержащемуся в твердом каталитическом материале, составляет величину не менее 0,1 и желательно не менее 0,8. При этом рекомендуется, чтобы это отношение не превышало 20 и желательно 10.

Способ полимеризации по изобретению может быть осуществлен в рамках с любого известного одностадийного способа. Этот способ преимущественно проводят в суспензии в углеводородном (ароматическом, циклоалифатическом или алифатическом) разбавителе при температуре, при которой по меньшей мере 80% мас. образовавшегося полимера было бы не растворимо в используемом разбавителе. Предпочтительно использование в количестве последнего нормальных алканов, таких как н-бутан, н-гексан или н-гептан, или разветвленных алканов, таких как изобутан, изопентан или 2,2-диметилпропан. Как правило, используют изобутан.

Температура полимеризации обычно не ниже 55oС, предпочтительно не ниже 65oС. Как правило, она не превышает 150oС, предпочтительно 110oС.

Давление этилена в полимеризационном реакторе обычно выбирают между атмосферным давлением и 5 МПа. Преимущественно оно составляет величину не менее 0,3 МПа и лучше не менее 0,4 МПа. При этом давление этилена чаще всего не превышает 2 МПа, предпочтительно 1,5 МПа. В конкретном случае проведения полимеризации в суспензии в разбавителе давление этилена обычно регулируют таким образом, чтобы концентрация этилена в разбавителе составляла не менее 1 мол. %, предпочтительно не менее 3 мол. %. При этом давление этилена регулируют обычно так, чтобы его концентрация в разбавителе не превышала 20 мол. %, предпочтительно 10 мол. %.

Количество альфа-олефина, используемого при полимеризации в соответствии с изобретением, зависит от желаемого количества альфа-олефина в сополимере. Наблюдалось, что при полимеризации согласно изобретению небольшое количество звеньев, образованных из альфа-олефинов, присутствует в сополимерах этилена даже тогда, когда альфа-олефины в полимеризационную среду не были добавлены. Это явление можно объяснить образованием in situ небольших количеств альфа-олефинов, содержащих по меньшей мере 4 атома углерода, которые могут встраиваться в растущую полимерную цепь. Таким образом, способ по изобретению может быть осуществлен без добавления альфа-олефинов в полимеризационный реактор. Однако и особенно в тех случаях, когда желательны сополимеры с более высоким содержанием альфа-олефинов, в полимеризационный реактор добавляются альфа-олефины такие, как указано выше. В этом случае количество используемых альфа-олефинов регулируют таким образом, чтобы молярное отношение альфа-олефина к этилену составило не менее 0,005.

Преимущественно количество альфа-олефина регулируют так, чтобы названное отношение составляло по меньшей мере 0,01, предпочтительно не менее 0,03. Количество альфа-олефина обычно регулируют таким образом, чтобы молярное отношение альфа-олефина к этилену не превышало 0,8 и предпочтительно, чтобы оно не превышало 0,5 и еще лучше 0,4.

Способ полимеризации по изобретению может быть осуществлен с использованием агента-переносчика, такого, например, как водород.

Способ полимеризации по изобретению позволяет повысить каталитическую активность, а также получать сополимеры с низким содержанием олигомеров.

Способ полимеризации по изобретению выгодно отличается малым индукционным периодом, в некоторых случаях его отсутствием.

Сополимеры по изобретению хорошо подходят для формования в расплаве различных изделий. Для этой цели сополимеры обычно смешивают с добавками, обычно применяемыми при получении полиолефинов, такими как стабилизаторы (антиоксиданты и/или агенты, защищающие от УФ излучения), антистатики, технологические добавки ("processing aid"), а также пигменты.

Таким образом, изобретение в равной степени относится и к композициям, содержащим сополимеры по изобретению и по меньшей мере одну из названных выше добавок. Содержание добавок в композиции, как правило, меньше 10 и чаще всего менее 5 вес. частей на 100 вес. частей сополимера.

Особенно предпочтительны композиции, содержащие по меньшей мере 95 и желательно, по меньшей мере, 99% мас. сополимера.

Изобретение наглядно показано в приведенных ниже примерах.

Предварительно приведены значения используемых символов и единиц, в которых выражены приведенные значения, и методы измерения этих значений.

α - каталитическая активность, выраженная в граммах сополимера, полученного в течение 1 часа на 1 г использованного катализатора, поделенных на концентрацию этилена в изобутане.

FO - содержание олигомеров в полимере, выраженное в граммах олигомера на 1 кг сополимера и измеренное с помощью экстракции гексаном при температуре его кипения.

Q - содержание гексена в сополимере, измеренное, как описано выше, причем содержание звеньев, производных от 1-гексена, рассчитывается путем измерения интегралов характеристических полос звеньев, производных от 1-гексена (23,4; 34,9 и 38,1 м.д) в сравнении с интегралом характеристической полосы звеньев, производных от этилена (30 м.д).

ESCR-A - устойчивость к медленному растрескиванию измеряется в соответствии со стандартом ASTM D 1693 и выражается в час.

Другие свойства - HLMI, СОМ, μ0/μ2 и Тнаб объяснены в описании.

Пример 1 (в соответствии с изобретением)

В этом примере использован твердый каталитический материал, содержащий 0,7% мас. хрома на носителе, содержащем 50,4 мол. % SiО2, 1,8 мол. % Аl2О3 и 47,8% A1PO4 и обладающим удельной поверхностью 293 м2/г и объемом пор 3,17 см3/г. Получение такого носителя описано в примерах 1, 4 и 5 заявки на патент ЕР-А-0712868. Твердый каталитический материал был получен смешением носителя с ацетилацетонатом хрома и последующими обработкой смеси в псевдоожиженном слое при 150oС в течение 2 час в токе воздуха и прокаливанием в псевдоожиженном слое при 595oС в течение 10 час в сухой воздушной атмосфере.

Полимеризацию проводили в изобутане в присутствии приготовленного твердого каталитического материала и триэтилбора в количестве, обеспечивающем его молярное отношение к хрому, обозначенное в таблице. Повышают температуру и вводят в реактор этилен до получения его концентрации в изобутане, указанной в таблице. Затем вводят 1-гексен таким образом, чтобы обеспечить обозначенное в таблице молярное отношение 1-гексен/этилен. Это отношение поддерживалось постоянным в течение всего времени полимеризации. После полимеризации проводили выделение сополимера.

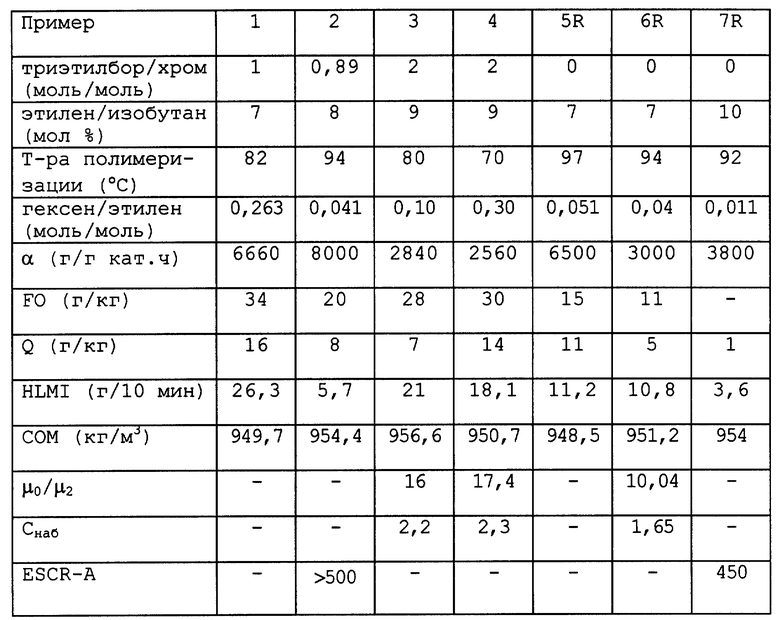

Условия полимеризации, полученные результаты, а также свойства сополимера приведены в таблице.

Полученный в примере 1 сополимер был подвергнут фракционированию и было измерено содержание гексена в различных фракциях с разными молекулярными массами. На графике чертежа приведено содержание гексена, выраженное в г/кг (на оси ординат) в различных фракциях (на оси абсцисс). Из графика следует, что фракции с молекулярными массами от 500 до 500000 содержат, каждая, от 16 до 20 г/кг гексена, а в фракциях с молекулярными массами от 100000 до 500000 содержание гексена составляет приблизительно 16 г/кг.

Пример 2 (в соответствии с изобретением)

В этом примере полимеризация была проведена в изобутане с твердым каталитическим материалом, содержащим 0,7% мас. хрома на носителе, содержащем 52,3 мол. % Si02, 2,2 мол.% А1203 и 45,5 мол.% А1Р04 и обладающим удельной поверхностью 297 м2/г и объемом пор 2,2 см3/г. Твердый каталитический материал был получен смешением носителя с ацетилацетонатом хрома и последующими обработкой смеси в псевдоожиженном слое при 150oС в течение 2 час в токе воздуха и прокаливанием в псевдоожиженном слое при 595oС в течение 10 час в сухой воздушной атмосфере.

Условия полимеризации, полученные результаты, а также свойства сополимера приведены в таблице.

Примеры 3 и 4 (в соответствии с изобретением)

В этих примерах полимеризация была проведена в изобутане с твердым каталитическим материалом, описанным в примере 1, за исключением того, что стадию прокаливания производили в течение 16 час при 700oС в сухой воздушной атмосфере.

Условия полимеризации, полученные результаты, а также свойства сополимера приведены в таблице.

Пример 5R (не в соответствии с изобретением)

Этот пример был осуществлен с использованием твердого каталитического материала, описанного в примере 1, но в отсутствии триэтилбора. Свойства полученного сополимера приведены в таблице. Из таблицы следует, что полученный сополимер при содержании альфа-олефина 11 г/кг обладает СОМ более низкой, чем сополимер из примера 1, который содержит больше альфа-олефина.

Примеры 6R и 7R (не в соответствии с изобретением)

Эти примеры были осуществлены с использованием традиционного хромового катализатора, содержащего 1% хрома на кремнеземном носителе (совместный гель 963, выпускаемый фирмой GRACE), вместо твердого каталитического материала примера 1. Свойства сополимера приведены в таблице. Из таблицы следует, что сополимер, полученный в примере 6R, при сопоставимых значениях СОМ имеет существенно более низкое содержание альфа-олефина, чем сополимеры примеров 1 и 4, а также более низкую величину распределения молекулярных масс (отношение μ0/μ2).

Таблица показывает также, что сополимеры, полученные в примере 7R, при сопоставимых значениях СОМ имеют существенно более низкое содержание альфа-олефина, чем сополимеры 2, и обладают вследствие этого более низкой устойчивостью к медленному растрескиванию.

Изобретение относится к сополимеру этилена с, по меньшей мере, одним альфа-олефином, полученному с помощью твердого каталитического материала на основе оксида хрома, нанесенного на гомогенный аморфный носитель, и обладающему коэффициентом текучести HLMI, выраженным в г/10 мин, количеством альфа-олефина Q, выраженным в г альфа-олефина на 1 кг сополимера, стандартной объемной массой (СОМ), выраженной в кг/м3 и равной, по меньшей мере (952,75+5,40•lg HLMI-0,79•Q), и относительно широким распределением молекулярных масс. Отношение динамических вязкостей μo/μ2, по меньшей мере, равно (23,67-6,67•1g HLMI). Одна из существенных характеристик сополимера по изобретению состоит в том, что при заданном коэффициенте текучести HLMI и заданном содержании альфа-олефина Q сополимер обладает повышенным значением стандартной объемной массы СОМ по сравнению с известными сополимерами этилена. Изобретение также относится к способу получения указанного выше сополимера в присутствии катализатора и борорганического соединения. 3 с. и 11 з.п. ф-лы, 1 табл., 1 ил.

СОМ≥(952,75+5,40•lg HLMI-0,79•Q);

μo/μ2≥(23,67-6,67•lg HLMI).

| Способ соединения разнородных материалов | 1978 |

|

SU712868A2 |

| RU 94040906 А1, 10.10.1996 | |||

| DE 4228883 А1, 03.03.1994 | |||

| US 4801572 А, 31.01.1989. | |||

Авторы

Даты

2002-11-20—Публикация

1997-10-16—Подача