Изобретение относится к области производства оксидов металлов из металлосодержащего сырья и может быть использовано в производстве из цинксодержащего сырья сухих цинковых белил, потребляемых в резинотехнической, лакокрасочной, химической и других отраслях промышленности.

Известен способ получения сухих цинковых белил, выбранный в качестве прототипа, включающий нагрев цинксодержащего сырья во вращающейся барабанной печи до температуры плавления цинка в результате тепла, образуемого при сгорании природного газа, окисление паров цинка в окислительной камере кислородом воздуха, транспортировку аэрозоля цинковых белил по белилопроводу на фильтры, где происходит отделение сухих цинковых белил от газового потока (Орлова О. В., Фомичева Т.Н., Технология лаков и красок. Учебник для техникумов, М.: Химия, 1990, с.280-282).

Недостатками известного способа являются:

- большой расход природного газа;

- значительные потери цинка с образуемым шлаком в печи;

- низкое качество цинковых белил из-за взаимодействия образуемых цинковых белил.

Известен способ получения сухих цинковых белил, включающий нагрев металла до температуры выше температуры его плавления, а окисление металла проводят одновременно с распылением расплава воздухом, нагретым до температуры выше температуры кипения расплава (Патент РФ 2067921, кл. С 1 В 229/08, опубликован 20.10.96, Бюл. 29).

Недостатками известного способа получения цинковых белил являются:

- сложное аппаратурное оформление способа;

- низкое качество получаемых цинковых белил, так как при распылении расплава цинксодержащего сырья воздухом, нагретым выше температуры кипения цинка, в аэрозоль цинковых белил будут перенесены все примеси, содержащиеся в цинксодержащем сырье.

Задачами предлагаемого способа получения сухих цинковых белил являются создание неэнергоемкого простого в аппаратурном оформлении и в исполнении способа получения сухих цинковых белил, позволяющего из цинксодержащего сырья низкого качества получать высококачественные цинковые белила с низкой себестоимостью.

Указанные задачи достигаются тем, что в предлагаемом способе нагрев цинксодержащего сырья осуществляют до температуры кипения цинка за счет предварительного нагрева печи и в результате сжигания природного газа, при достижении температуры кипения цинка сокращают расход природного газа на 50-70%, а испаряющийся цинк окисляют кислородом воздуха, нагретым при поступлении в печь до температуры 600-800oС. Воздух поступает в печь за счет разрежения в печи через горелки, в которые прекращают подачу природного газа на обогрев печи. Нагрев воздуха, поступающего в печь через горелки, осуществляют пламенем сгорания природного газа оставшихся в работе горелок; цинксодержащее сырье загружают в печь брикетами массой 5-12 кг.

Масса цинксодержащего сырья, единовременно загружаемого в печь, составляет 125-190 кг/м3 объема печи. Загрузку цинксодержащего сырья в печь осуществляют при достижении в печи температуры 800-900oС.

Окисление паров металлического цинка кислородом воздуха осуществляют в печи при разрежении, равном 15-50 Па.

Образуемый в печи шлак выгружают через каждые 24 часа работы печи. Поверхность футеровки печи очищают от шлаковых наростей через каждые 12-16 суток работы печи.

Совокупность признаков заявляемого технического решения - способа получения сухих цинковых белил имеет отличия от прототипа и не следуют явным образом из изученного уровня техники, поэтому авторы считают, что способ является новым и имеет изобретательский уровень.

Способ получения сухих цинковых белил позволяет перерабатывать дешевое цинксодержащее сырье (гартцинк) в высококачественные цинковые белила и использовать широко применяемое технологическое оборудование. Низкие затраты энергоносителей, незначительные технологические потери цинка и цинковых белил, дешевое цинксодержащее сырье способствуют образованию низкой себестоимости сухих цинковых белил, получаемых по предлагаемому способу.

Способ получения сухих цинковых белил осуществляют следующим образом.

В барабанную печь, имеющую объем 8м3 и нагретую до 800oС образующимся теплом от сгорания природного газа, загружают 1200 кг (из расчета 150 кг/м3 объема печи) гартцинка брикетами, имеющими массу 10 кг. При достижении в печи температуры 907oС включают вращение барабана печи и отключают подачу природного газа в две горелки, при этом шайбы для забора воздуха в горелки оставляют приоткрытыми. В две остальные горелки природный газ подают с ранее установленным расходом.

С этого момента процесс окисления паров цинка осуществляется в печи, а в окислительной камере доокисляются пары металлического цинка, которые не успели полностью окислиться в печи. За счет тепла, образуемого в результате экзотермической реакции окисления паров металлического цинка, в печи начинает повышаться температура. При достижении температуры в печи 1200oС уменьшают расход природного газа в работающие горелки, при уменьшении температуры в печи до 1000oС увеличивают расход природного газа в работающие горелки. Таким образом, поддерживают температуру в печи в интервале 1000-1200oС. Разрежение в печи должно составлять 15-50 Па.

Процесс испарения цинка из гартцинка и окисление паров цинка в печи длится 2-2,5 часа, после этого производят регенерацию фильтров и сбор цинковых белил, а печь оставляют в состоянии вращения при температуре 900-1200oС для полного испарения металлического цинка из образованного шлака в течение двух часов, затем процесс переработки гартцинка в сухие цинковые белила повторяют. Через 24 часа отключают подачу природного газа в горелки, из печи выгружают шлак специальным приспособлением и продолжают переработку гартцинка в сухие цинковые белила как это описано выше.

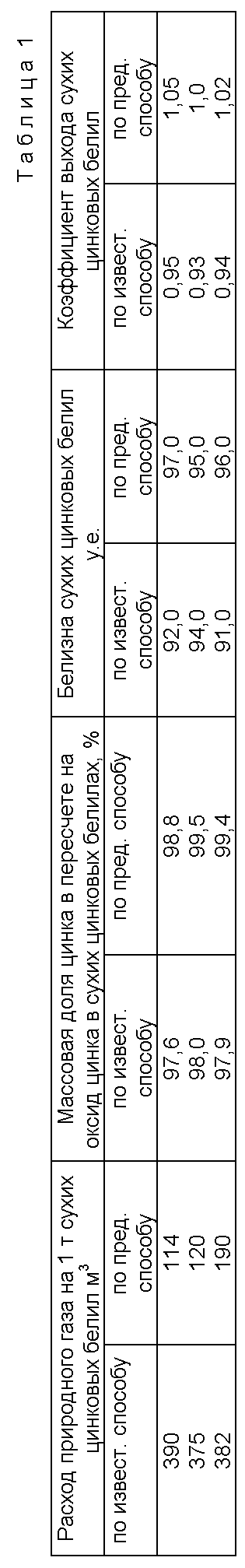

Данные технологических параметров известного (Орлова О.В., Фомичева Т.Н. , Технология лаков и красок. Учебник для техникумов, М.: Химия, 1990, с. 280-282) и предлагаемого способов получения сухих цинковых белил представлены в таблице 1.

Пример.

Состав гартцинка, %:

Массовая доля цинка - 95

Массовая доля железа - 2,8

Массовая доля алюминия - 1,8

Остальное - Oксиды цинка, свинца, кремния, кальция

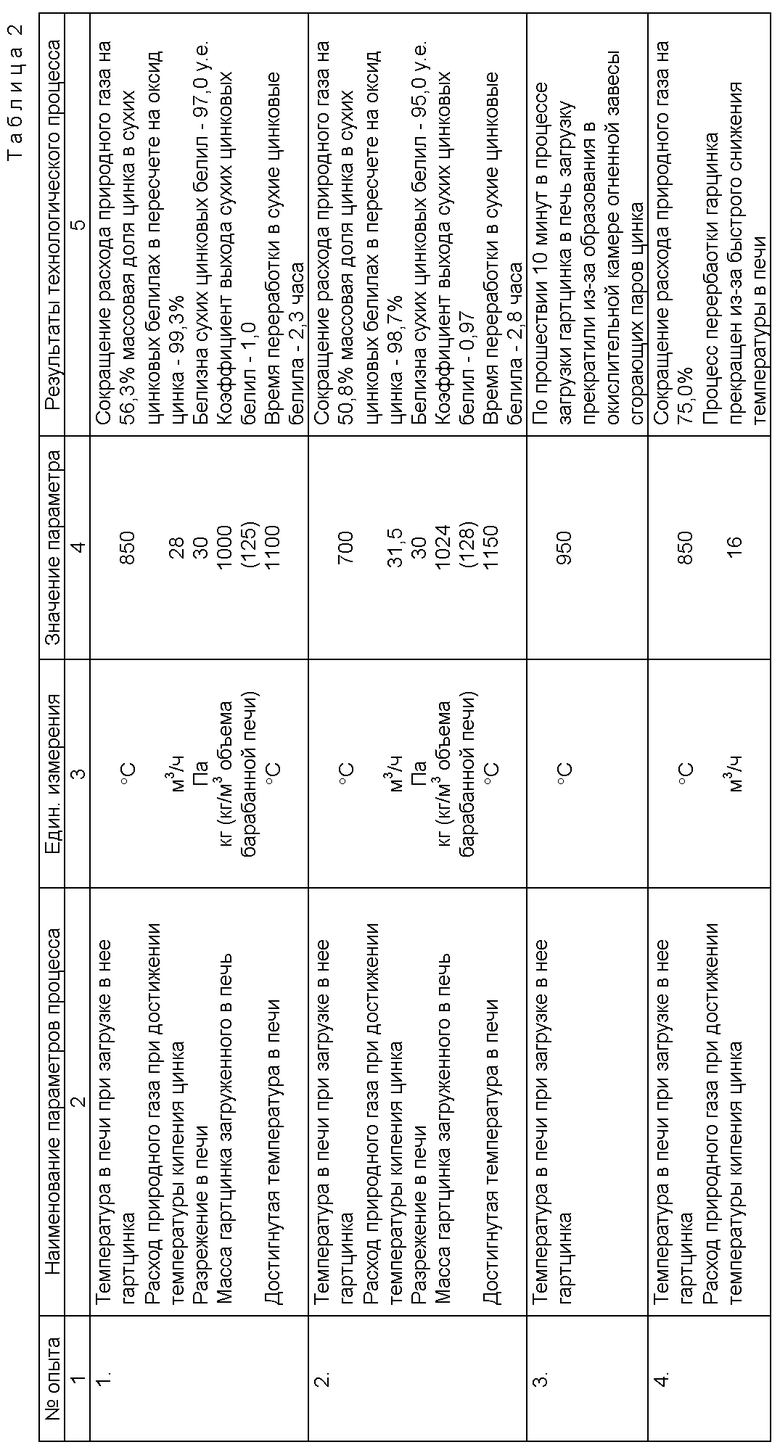

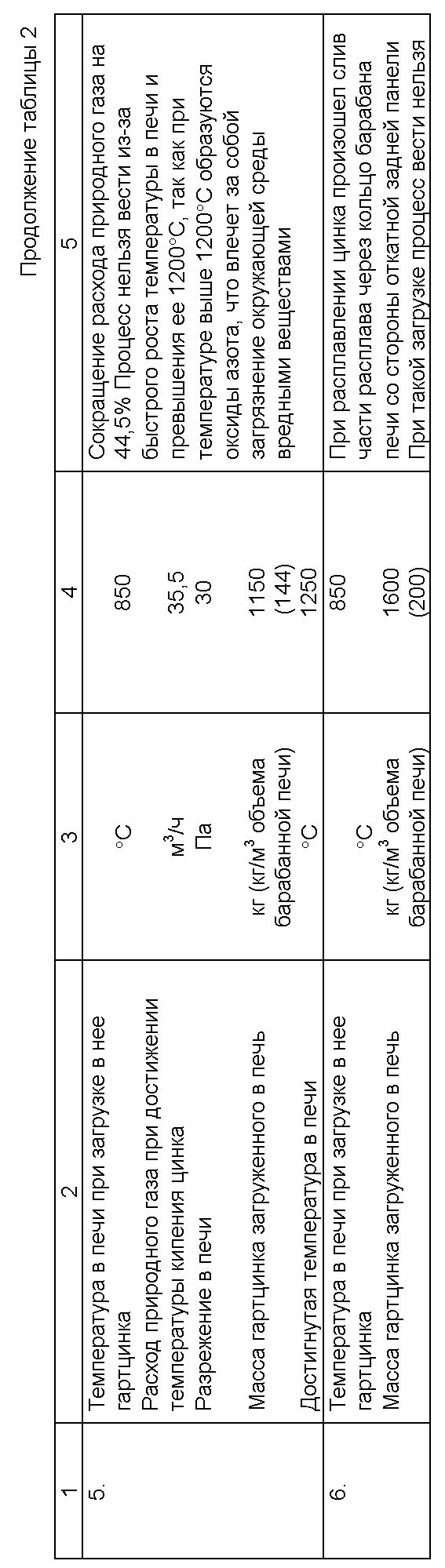

Результаты технологического процесса предлагаемого способа получения сухих цинковых белил при указанных в формуле изобретения параметрах и граничных параметрах представлены в таблице 2.

Состав гартцинка соответствует составу, указанному в примере, объем барабанной печи - 8 м3, максимальный расход природного газа - 64 м3/ч.

При загрузке в печи гартцинка массой менее 1000 кг (125 кг/м3 объема барабанной печи) процесс вести нерационально из-за низкой производительности печи.

Если не производить очистку печи от шлака через каждые 24 часа работы, то произойдет уменьшение коэффициента выхода сухих цинковых белил и снижение их качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ ЦИНКОВЫХ БЕЛИЛ | 1999 |

|

RU2148065C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ РУДНО-ТЕРМИЧЕСКИХ ПЕЧЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190171C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2007 |

|

RU2352645C1 |

| СПОСОБ ОТОПЛЕНИЯ ПЕЧИ | 2000 |

|

RU2186130C2 |

| СПОСОБ ОЧИСТКИ ОТ ЦИНКА И ВОССТАНОВЛЕНИЯ (МЕТАЛЛИЗАЦИИ) ЖЕЛЕЗООКИСНЫХ ОТХОДОВ | 2002 |

|

RU2240361C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ЦИНКСОДЕРЖАЩИХ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2078830C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 2001 |

|

RU2188244C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

| СПОСОБ РАБОТЫ ДОМЕННОЙ ПЕЧИ | 2000 |

|

RU2180004C1 |

Изобретение предназначено для резинотехнической, лакокрасочной и химической промышленности. Вращающуюся барабанную печь нагревают до 800-900oС. Загружают цинксодержащее сырье брикетами массой 5-12 кг и нагревают до температуры кипения цинка за счет сжигания природного газа. При достижении этой температуры отключают подачу природного газа в две горелки, включают вращение барабана. Нагрев воздуха, поступающего в печь, осуществляют пламенем оставшихся в работе горелок. При этом расход природного газа сокращается на 50-70%. Испаряющийся цинк окисляют кислородом воздуха, нагретым при поступлении в печь до 600-800oС. Разрежение в печи 15-50 Па. Через 2-2,5 ч цинковые белила улавливают фильтрами и производят регенерацию фильтров. Через 24 ч отключают подачу природного газа и выгружают шлак. Способ прост и неэнергоемок, позволяет получить высококачественные цинковые белила из недорогого низкокачественного сырья - гартцинка. Белила сухих цинковых белил 95-97 усл.ед., коэффициент выхода - 1,0-1,05. 7 з.п.ф-лы, 2 табл.

| ОРЛОВА О.В., ФОМИЧЕВА Г.Н | |||

| Технология лаков и красок | |||

| - М.: Химия, 1990, с.280-282 | |||

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ МЕТАЛЛИЧЕСКИХ БЕЛИЛ | 1993 |

|

RU2067921C1 |

| SU 1104723 А2, 20.02.1997 | |||

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1995 |

|

RU2105019C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ ЦИНКОВЫХ БЕЛИЛ | 1999 |

|

RU2148065C1 |

| Хирургический дренаж | 1981 |

|

SU988292A1 |

| US 3960589 А, 01.06.1976 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| БЕЛЕНЬКИЙ Е.Ф., РИСКИН И.В | |||

| Химия и технология пигментов | |||

| - Л.: Химия, 1974, с.167-181. | |||

Авторы

Даты

2003-06-27—Публикация

2001-06-28—Подача