Изобретение относится к области переработки промышленных отходов деревообработки и может быть использовано при производстве экологически чистых топливных брикетов для бытовых нужд.

Известен способ изготовления топливных брикетов по патенту РФ 2046821, который включает в себя измельчение древесных отходов, обработку до 300oС перегретым водяным паром слоя частиц древесных отходов диаметром (0,04-10,9)103 м в режиме фильтрования и последующее прессование топливных брикетов, причем при обработке используют перегретый пар с температурой 100-300oС при скорости фильтрации его через слой отходов 2,48 м/с.

Известен также способ получения топливных брикетов по патенту РФ 2073066, включающий смешение измельченного до менее 3 мм угля с органическим веществом, содержащим отходы древесины, и водой, брикетирование и сушку до плотности брикетов 0,5-0,9 г/см3, когда используют уголь с зольностью до 22-38%, органические вещества с частицами объемом менее 0,01 см3 в количестве 80-100% и брикетируют смесь при давлении 1-20 МПа.

Наиболее близким по своей технической сущности к заявляемому является способ по патенту РФ 2131912, включающий измельчение, сушку, смешение компонентов смеси и последующее прессование, когда в качестве растительной смеси используют смесь технического гидролизного лигнина с древесными отходами при соотношении компонентов, маc. %: древесные отходы - 30-60, технический гидролизный лигнин - остальное. При этом измельчение компонентов смеси ведут до размеров не более 8 мм, а прессование смеси - при 80-100 МПа. Реализацию способа осуществляют с использованием стандартного оборудования, организованного в технологическую линию, в которую входят виброгрохоты с магнитными уловителями, бункеры разделяемых компонентов, измельчающие ножево- и молотковые дробилки, дозаторы, шнековые смесители и установка для прессования, в формовочных камерах которой установлено давление 100 МПа.

Общей целью вышеперечисленных способов получения топливных брикетов является стремление повысить их теплотворную способность при достижении достаточных механических показателей. Однако это достигается добавлением в измельченную древесину экологически нечистых высоко углеродных добавок, что делает такие брикеты малопригодными для бытовых нужд.

Общими недостатками всех перечисленных способов и устройств являются высокая трудоемкость и малая эффективность, связанные со значительными энергозатратами на производство продукции.

Задачей изобретения является повышение эффективности производства топливных брикетов.

Это достигается тем, что способ получения топливных брикетов из древесных отходов, включающий измельчение, сушку, нагрев, смешение компонентов смеси и последующее прессование, отличается тем, что древесные отходы измельчают до фракций размером не более 30 мм, которые сушат до влажности 18-20%, после чего из части полученной массы производят древесный уголь, а другую ее часть измельчают в стружку длиной 1-8 мм, полученную стружку сушат до влажности 3-7%, нагревая ее до температуры 180-200oС без доступа кислорода, высушенную и нагретую стружку смешивают с древесным углем в соотношении компонентов, мас.%: стружка - 70-95%, остальное - древесный уголь, полученную смесь подвергают предварительному сжатию, а затем из сжатой смеси прессуют, поддерживая температуру в пределах 190-250oС, брикеты плотностью 1150-1400 кг/м3, на которые наносят защитное покрытие, которое выполняют, например, из парафина, в том числе подкрашенного, окунанием брикетов при температуре 65-75oС в ванну с расплавленным парафином.

Задача изобретения достигается также тем, что установка для прессования топливных брикетов, содержащая формовочные камеры высокого давления, отличается тем, что она снабжена обогреваемым шнеком предварительного перемешивания и сжатия смеси, экструдером, силовой шнек которого установлен вертикально и имеет осевое отверстие для подачи охлаждающей жидкости, формовочные камеры высокого давления выполнены в виде рабочих цилиндров, установленных на круглой револьверной головке, причем выход шнека предварительного перемешивания и сжатия смеси соединен со входом силового шнека, на выходе которого установлена состоящая из подвижной и неподвижной частей экструзионная головка, имеющая внутренние каналы, посредством которых экструдер взаимодействует с рабочими цилиндрами.

Поясняют суть предложения прилагаемые чертежи, на которых представлено оборудование технологической линии брикетирования для реализации предлагаемого способа получения топливных брикетов.

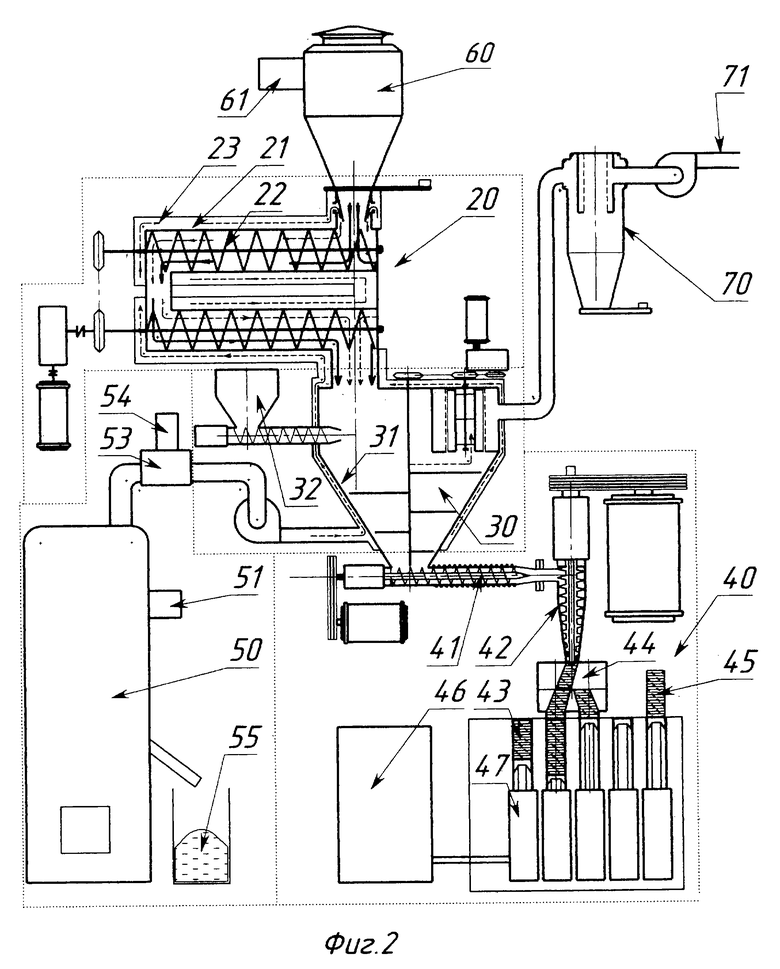

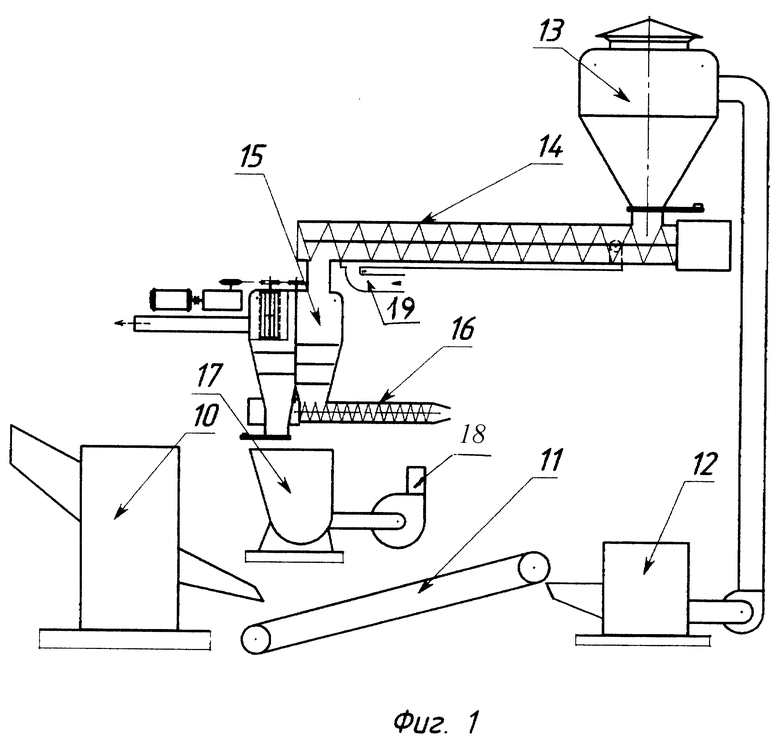

На фиг.1 показана схема установки для дробления и предварительной сушки древесины, на фиг.2 - схема базового модуля линии брикетирования, в состав которого, в частности, входят высокотемпературная сушильная установка 20, сушильно-смесительная установка 30, установка 40 для прессования топливных брикетов и пиролизная установка 50 для получения древесного угля.

Работает оборудование технологической линии брикетирования следующим образом.

В случае использования для брикетирования цельной неделовой древесины, веток и крупных кусковых отходов их необходимо измельчать. Измельчение целесообразно проводить при влажности древесины 30-70%, т.к. при этом уменьшается расход мощности. Древесные отходы измельчаются до фракций щепы не более 30 мм, которая сушится до влажности 18-20%, после чего из одной части полученной массы производится древесный уголь и тепловая энергия в виде дымовых газов, используемая для сушки и нагрева массы, а другая ее часть измельчается в стружку фракцией 1-8 мм, полученная стружка подвергается высокотемпературной сушке до влажности 3-7% и нагреву до температуры 180-210oС без доступа кислорода, высушенная и нагретая стружка смешивается с древесным углем, полученная смесь подвергается предварительному сжатию до плотности 300-400 кг/м3, начальному экструзионному прессованию до плотности 800-850 кг/м3 при давлении 60 МПа, конечному прессованию гидропрессом до средней плотности 1150-1400 кг/м3 при давлении 140-200 МПа и выдержки под давлением, при этом поддерживается температура смеси на всех этапах прессования в пределах 200-230oС, причем на каждом этапе прессования расходуется работа, необходимая и достаточная для этого этапа. Полученные таким образом цилиндрические брикеты с отношением длины к диаметру 3,4-3,7 охлаждаются на воздухе и на них наносится защитное покрытие, выполняемое из парафина, в том числе подкрашенного, окунанием брикетов при температуре 65-75oС в ванну с расплавленным парафином. Первичное измельчение неделовой древесины, веток и крупных отходов производится с помощью рубильной машины 10 (фиг.1). Рубильная машина 10 измельчает древесину до кусков технологической щепы с размерами до 100 мм. Такая щепа подлежит дополнительному измельчению до фракций щепы 30 мм на молотковой дробилке 12, куда она подается по транспортеру 11. Щепа пневмопроводом подается в приемный бункер 13 (фиг.1) и далее в шнековую сушилку 14. Щепа полученной фракции используется в технологическом процессе: во-первых, для дальнейшего измельчения на роторной ножевой мельнице 17 с целью получения стружки длиной 1-8 мм и, во-вторых, для получения древесного угля и технологического газа с помощью пиролизной установки 50 (фиг.2). В обоих случаях использования необходимо снизить влажность технологической щепы до 18-20%, что производится с помощью шнековой сушилки 14 (фиг.1). Подсушенная щепа подается в бункер-распределитель 15.

Измельчение технологической щепы в стружку фракцией 1-8 мм, необходимой для процесса брикетирования, производится с помощью роторной ножевой мельницы 17 (фиг. 1), куда щепа подается из бункера-распределителя 15. Подача регулируется шиберной заслонкой. Далее стружка по пневмопроводу 18 (фиг.1) подается в бункер-накопитель 60 (фиг.2) через вход 61. Другая часть технологической щепы направляется для производства древесного угля и технологических газов с помощью пиролизной установки 50 (фиг.2). Из бункера-распределителя 15 (фиг. 1) посредством регулируемого шнекового транспортера 16 (фиг.1) щепа подается на вход 51 (фиг.2) пиролизной установки 50. В процессе пиролиза щепы выделяются пиролизные газы, которые подаются в топку пиролизной установки 50 и сгорают, осуществляя дальнейший процесс пиролиза. Этот процесс идет непрерывно и не требует дополнительного топлива.

В результате процесса пиролиза щепы получается два необходимых для обеспечения технологического процесса продукта:

- древесный уголь, который добавляется в брикетируемую стружку в количестве до 10% по объему в виде порошка или до 30% по объему в виде гранул 1-3 мм, и

- высококачественные (с низким содержанием гари и кислорода) дымовые технологические газы температурой 550-600oС, которые необходимы для сушки и нагревания стружки в высокотемпературной сушильной установке 20 (фиг.2), а затем для сушки технологической щепы в низкотемпературной сушилке 14 (фиг.1) с остаточной температурой дымовых газов 160-200oС, куда они поступают по каналу 19 (фиг.1) после циклона-пылесборника 70 (фиг.2) с его выхода 71.

Таким образом, в технологическом процессе не требуется дополнительных энергоресурсов для сушки древесины и вырабатывается высококалорийная, экологически чистая добавка - древесный уголь (на фиг.2 показан позицией 55).

Необходимость высокотемпературной сушки брикетируемой стружки обусловлена следующими требованиями:

- необходимая влажность стружки для осуществления качественного процесса брикетирования без связующих 3-7%, что соответствует практическому отсутствию в древесине несвязанной влаги;

- температура стружки, подготовленной для брикетирования, должна быть 190-210oС;

- глубокая термическая обработка стружки без доступа кислорода позволяет получить термо-влагоустойчивые брикеты высокой прочности, что делает возможным добавлять в них такое небрикетируемое без связующих экологически чистое топливо, как древесный уголь.

Высокотемпературная сушка осуществляется в сушильной установке 20 (фиг. 2), которая в условиях применения высокотемпературного носителя предотвращает стружку от самовозгорания за счет исключения попадания в нее кислорода воздуха (герметизация и наддув). Сушильная установка 20 работает на сочетании пневмогазового принципа с контактным способом сушки. В ее корпусе 21 расположены шнековые устройства 22 и газовые каналы 23, куда поступают дымовые газы высокой температуры (температура смеси газов 310-320oС) по газопроводу 52 (фиг. 2). Высокая температура газов с 550-600oС снижается в смесителе 53 до 310-320oС за счет рециркуляции отработанных газов через вход 54, соединенный с выходом 71 циклона-пылесборника 70. На всем тракте сушки поддерживается стабильная температура за счет того, что дымовые газы сначала нагревают корпус 31 сушильно-смесительной установки 30 и корпус 21 сушильной установки 20 и только после этого поступают внутрь сушильной установки 20 в обратном направлении, т.е. идет усреднение температуры.

Из сушильной установки 20 высушенная и нагретая стружка поступает в корпус 31 сушильно-смесительной установки 30. Туда же подается древесный уголь из бункера 32 древесного угля с помощью дозирующего шнека. Уголь подается в поток стружки и далее перемешивается с ней при помощи ворошителя.

Из сушильно-смесительной установки 30 (фиг.2) смесь поступает в шнек 41 предварительного перемешивания и сжатия прессовой установки 40 для прессования топливных брикетов. Шнек 41 предварительного перемешивания и сжатия сжимает смесь от начальной плотности 120-150 кг/м3 до плотности 300-400 кг/м3. Шнек 41 предварительного перемешивания и сжатия оборудован управляемым электронагревателем, который стабилизирует температуру смеси.

Рабочая смесь (70-95% измельченная древесина 3-7% влажности и 5-30% древесный уголь) температурой 190-210oС и плотностью 300-400 кг/м3 подается в силовой шнек 42 экструдера.

Отличительной особенностью устройства зкструдера является использование свойств измельченной нагретой древесины, которое заключается в том, что в зонах температур 140-260o С и давлений 10-150 МПа коэффициент трения пары древесина-сталь растет практически линейно с повышением температуры. Известно, что шнековый экструдер работает на принципе разницы в коэффициентах трения пар: прессуемый материал - стенка цилиндра экструдера и прессуемый материал - шнек.

В данной конструкции для достижения эффекта нужной разницы температур на стенке и на шнеке применяется интенсивный отвод тепла от шнека посредством циркуляции охлаждающей жидкости в осевом отверстии шнека, которая нагнетается в шнек по трубке и возвращается нагретая к охладителю и насосу, омывая внутреннюю стенку шнека и отбирая у нее тепло (т.е. понижая температуру шнека).

Геометрия шнека рассчитана по специальной методике, оптимизирует КПД экструдера и минимизирует подводимую мощность. Применение привода вращения шнека с регулируемым числом оборотов позволяет точно подобрать режимы экструзионного прессования для различных составов древесных смесей, в том числе с добавлением древесного угля.

Понижение температуры шнека принудительно и стенок цилиндра естественным охлаждением дополнительно предотвращает повышение температуры смеси при прессовании и, как следствие, выделение пиролизных газов, которые начинают интенсивно (лавинообразно) выделяться из древесины при температурах выше 275oС.

Процесс экструзионного прессования смеси носит предварительный (подготовительный) характер и осуществляется до давления 60 МПа и плотности смеси 800-850 кг/м3. При продвижении смеси по каналу шнека стружка перекручивается и сплетается, что создает дополнительную прочность будущему брикету. Окончательное прессование брикета и выдержка под давлением осуществляются в рабочих цилиндрах 43 (фиг.2), закрытых с одной стороны затворами на время прессования, а с другой стороны сжимаемых с помощью гидроцилиндров 47 (фиг.2) поршнями до давления 140-200 МПа, гидроцилиндры питаются от гидростанции 46. Одновременно в режиме прессования-выдержки находятся 12 рабочих цилиндров.

Установка для прессования топливных брикетов сконструирована таким образом, что позволяет объединить непрерывный процесс экструзионного прессования потока смеси шнеком с дискретным циклическим процессом окончательного прессования и выдержки под давлением топливного брикета в рабочих цилиндрах с помощью двухступенчатой переключающейся экструзионной головки 44 (фиг.2), что позволяет получить высокую производительность установки.

Силовой шнек 42 экструдера располагается вертикально и осуществляет подачу смеси сверху вниз непрерывно.

Рабочие цилиндры 43 (фиг.2) в количестве 20 шт. расположены также вертикально, равномерно по окружности диаметром 1 м на револьверной установке. Сверху они снабжены затворами. Снизу соосно с каждым рабочим цилиндром установлен гидроцилиндр 47 (фиг.2) штоком вверх, который отделен от рабочей смеси поршнем. Револьверная установка вращается непрерывно, совершая один оборот за 100-120 с. Таким образом, каждый рабочий цикл окончательного прессования совершается за 100-120 с, т.е. готовый брикет появляется каждые 5-6 с.

Дискретный процесс загрузки рабочих цилиндров осуществляется с помощью экструзионной головки 44 (фиг.2), состоящей из двух (верхней переключающе-следящей и нижней исполняющей) частей.

В момент загрузки верхняя часть экструзионной головки 44 (фиг.2), имеющая один наклонный канал, совмещена с тем каналом нижней части головки, имеющей три наклонных канала, расположенных по окружности через 120o, который находится над открытым рабочим цилиндром. Вращение экструзионной головки вокруг оси шнека во время загрузки очередного рабочего цилиндра осуществляется следящим гидроприводом (на фиг.2 не показан). Таким образом смесь плотностью 800-850 кг/м3 поступает в рабочий цилиндр 43 (фиг.2) под давлением 15-25 МПа на его входе во время вращения револьверной установки, при этом гидроцилиндр 47 (фиг.2) создает необходимый подпор заполнению рабочего цилиндра с помощью регулятора потока.

Так как во время заполнения рабочего цилиндра 43 револьверная установка вращается вокруг своей оси, верхняя (переключающе-следящая) часть экструзионной головки 44 вращается одновременно вокруг оси рабочего цилиндра 43, увлекая за собой нижнюю (исполняющую) часть посредством храповика, и вокруг оси шнека 42, осуществляя поворот на 120o в сторону движения рабочего цилиндра, при этом шнек 42 осуществляет возвратно-поступательное движение радиально своей оси. При совмещении следующего наклонного канала нижней (исполняющей) части экструзионной головки 44 со следующим рабочим цилиндром происходит фиксация этого канала по оси рабочего цилиндра 43 и переключение канала верхней части экструзионной головки 44 с предыдущего на следующий канал нижней части посредством ее поворота вокруг оси шнека 42 на 120o в противоположную вращению револьверной установки сторону с помощью управляющего гидропривода за 0,5-0,6 с. При этом начинается закрытие затвора предыдущего рабочего цилиндра 43, выталкивание предыдущего канала нижней части экструзионной головки 44, т.е. начинается вращение нижней части экструзионной головки 44 вокруг оси следующего рабочего цилиндра 43 и, соответственно, его заполнение смесью и продолжается ее вращение вокруг оси шнека 42. Другими словами, нижняя часть экструзионной головки 44 как бы перешагивает своим следующим каналом на следующий рабочий цилиндр, а затем верхняя часть переключается на этот канал.

Смесь сжимается в рабочем цилиндре 43 под давлением 140-200 МПа при температуре 210-230oС. Процесс сжатия смеси осуществляется при постоянной скорости и может регулироваться в пределах 35-40 с, что достаточно для отвода пиролизных газов, выделяющихся при повышении температуры в процессе сжатия, с одной стороны, и отвода избыточного тепла в систему водяного охлаждения, с другой стороны, предотвращающего лавинообразный процесс выделения пиролизных газов.

После сжатия смеси гидроцилиндр остается под давлением и смесь находится в режиме выдержки с принудительным охлаждением 30-36 с. При этом стабилизируются все внутренние процессы начального формирования брикета и на нем появляется наружный довольно прочный слой. Далее происходит открывание затвора и выталкивание горячего (средней температурой 150-180oС) брикета 45 (фиг.2) из рабочего цилиндра 43 поршнем гидроцилиндра вверх наружу.

Для охлаждения брикета в технологической линии предусмотрена установка фуникулерного типа для воздушного охлаждения брикетов (на фиг. не показана). Брикеты укладываются на специальные подвесы, опирающиеся на канат, на которых транспортируются по воздуху до охлаждения. Канат фуникулера проходит по роликам, образующим две спиральные траектории. Сначала наверх несколько витков, затем по параллельной спирали вниз столько же витков. Длина траекторий подбирается из расчета нахождения брикета на фуникулере 1 час, что достаточно для его охлаждения до 22oС. Охлажденный брикет снимается и укладывается во внутрицеховую тару, в которой перемещается на упаковку. Во время охлаждения на фуникулере производится покрытие брикета парафином, которое придает ему ряд дополнительных потребительских качеств:

- предотвращает взаимодействие брикета с окружающей средой (консервирует брикет), сохраняя его низкую влажность в пределах 3-7% и высокую теплотворную способность 4200-4700 ккал/кг в зависимости от состава;

- облегчает розжиг брикетов без применения дополнительных средств (с одной спички);

- позволяет придать брикету привлекательный внешний вид, раскрасить брикеты в разные цвета, нанести и зафиксировать товарный знак, реквизиты фирмы-изготовителя и т.п.;

- исключить осыпание брикетов и распространение пыли;

- сделать брикеты приятными на ощупь и предотвратить загрязнение или повреждение рук потребителей.

Покрытие осуществляется окунанием брикета в ванну с расплавленным (при необходимости подкрашенным) парафином в том месте фуникулера, где температура брикета составляет 65-75oС. Для этого фуникулерный подвес брикета сконструирован из двух легко соединяемых частей. Нижняя часть подвеса вместе с брикетом снимается с фуникулера, и брикет окунается в ванну. Затем подвес с брикетом возвращается на место и покрытый парафином брикет продолжает охлаждение.

Предлагаемое изобретение прошло опытную проверку, которая показала высокую эффективность производства топливных брикетов высокого качества и надежную работу оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2217468C1 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| Высококалорийные топливные брикеты из композиционного материала на основе древесных отходов (варианты) | 2017 |

|

RU2653513C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 2007 |

|

RU2369633C2 |

| Установка для переработки растительного сырья в угольные брикеты | 2020 |

|

RU2732834C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

| Установка для переработки лигноцеллюлозных отходов в угольные брикеты | 2021 |

|

RU2771646C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ ДРЕВЕСНЫХ ТОПЛИВНЫХ ИЗ РАСТИТЕЛЬНОЙ СМЕСИ | 2022 |

|

RU2808086C1 |

| Одношнековый пресс-экструдер для изготовления формованных топливных брикетов | 2021 |

|

RU2777823C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЯ ИЗ МЯГКОЙ ДРЕВЕСИНЫ | 2022 |

|

RU2796342C1 |

Изобретение относится к области переработки промышленных отходов деревообработки и может быть использовано при производстве экологически чистых топливных брикетов для бытовых нужд. Способ получения топливных брикетов из древесных отходов включает измельчение, сушку, смешение компонентов смеси и последующее прессование, причем древесные отходы измельчают до фракций размером не более 30 мм, которые сушат до влажности 18-20%, после чего из части полученной массы производят древесный уголь, а другую ее часть измельчают в стружку длиной 1-8 мм. Полученную стружку сушат до влажности 3-7%, нагревая ее до 180-210oС без доступа кислорода. Высушенную и нагретую стружку смешивают с древесным углем, полученную смесь подвергают предварительному сжатию, а затем из сжатой смеси прессуют, поддерживая температуру в пределах 190-250oС, брикеты плотностью 1150-1400 кг/м3, на которые наносят защитное покрытие. Приводится также конструкция установки для прессования топливных брикетов. Изобретение повышает эффективность производства топливных брикетов. 2 с. и 2 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1998 |

|

RU2131912C1 |

| Способ приготовления древесно-угольных брикетов | 1939 |

|

SU57679A1 |

| US 3841974 А, 15.10.1974 | |||

| US 4015951 А, 05.04.1977 | |||

| Способ получения брикетов топлива из органического волокнистого материала | 1977 |

|

SU1047393A3 |

Авторы

Даты

2002-07-20—Публикация

2001-03-29—Подача