Настоящее изобретение относится к области цветной металлургии и может быть использовано при переработке окисленных никель-кобальтовых руд и продуктов их обогащения, а также в черной металлургии для магнитизации гематитовых и лиманитовых руд и полупродуктов.

Известные никель-кобальтовые руды характеризуются сложным, постоянно меняющимся составом. Никель в них находится или в форме свободной окиси, или изомерно замещает железо в рудах латеритного типа, или изомерно замещает магний в рудах силикатного типа. В обеих типах руд кобальт приурочен, в основном, к соединениям марганца.

Способов переработки окисленных никель-кобальтовых руд известно много. Все они по сути сводятся к отысканию условий и приемов разрушения сложных минеральных образований, включающих в себя никель, с переводом никеля в свободное фазовое состояние или в элементарное, или сульфидное, или водорастворимое.

В практике наиболее часто используется метод переработки, основанный на сульфидировании никеля и кобальта элементарной серой, пиритом или гипсом. Шихта переплавляется на штеин, штеин передувается на фаинштеин [1]. По приведенной технологии перерабатывают окисленные никель-кобальтовые руды никелевые комбинаты Орска и В-Уфалея, а также многие предприятия дальнего зарубежья. Другие предприятия (Канады, США и т.д.) предпочитают восстановительную плавку на ферроникель. Ряд предприятий (особенно Япония) используют метод восстановительного спекания с выделением восстановленных железа, никеля, кобальта из остывшей спеченной массы после ее измельчения магнитной сепарацией.

В практике широко используется также метод гидрометаллургической переработки прямого извлечения из руд никеля и кобальта аммиачно-карбонатным или сернокислотным выщелачиванием (заводы Кубы, Австралии, Новой Каледонии и т. д.). Австралийские ученые предложили восстанавливать никель прямой разваркой окисленных руд в кипящем глицерине. Метод не нашел применения из-за чрезмерно большого расхода дорогостоящего глицерина [2, 3].

Известен способ сульфидирования никеля и кобальта эдементьарной серой при температуре 230-240oС, рН 4,6 в воде при расходе серы 0,15-0,20 т на тонну руды, а образовавшиеся сульфиды в руде окислять селективно [4, 5]

За прототип принят способ переработки окисленных никель-кобальтовых руд, включающий гидросульфидирование и извлечение флотацией полученных сульфидов [6].

Все известные способы, в том числе и прототип, имеют ряд серьезных недостатков, главными из которых являются: многостадиальность разделительных процессов, высокая энерго- и реагентоемкость, протекание восстановительных процессов при высоких температурах (значительно выше 1000oС), а гидросульфидирования сырой руды при температуре 230-240oС, обуславливающей давление в автоклаве более 20 атм.

Настоящее техническое решение позволяет достичь высокого извлечения цветных металлов с глубоким отделением их от железа простыми и дешевыми методами. Суть решения состоит в том, что руда подвергается восстановительно-магнетизирующему спеканию при температуре 900-1000oС с расходом восстановителя (молотого каменного угля) в пределе 1,5-2% от веса перерабатываемой руды, спек измельчается до крупности 100% минус 0,1 мм с одновременной подачей в мельницу элементарной серы из расчета 0,6-0,8 кг на 1 кг извлекаемых металлов и сульфита натрия (Na2SO3) из расчета концентрации в жидкой фазе от 5 до 10 г/л. Пульпа с мельницы при Т:Ж=1:1,5-2,5 подвергается гидросульфидированию при температуре 140-160oС в течение 40-60 минут, охлаждается и флотируется с использованием в качестве основных реагентов бутилксантогената калия, дифенилтиокарбозида и соснового масла. В пенный продукт извлекаются на 94-97% никель, кобальт, медь и цинк с незначительным увлечением железа и пустой породы.

Коллективный концентрат может быть переработан любым из известных и освоенных практикой способов, например путем окислительного обжига, восстановительной плавки с отгонкой цинка, розлива никеля в аноды для электролитического рафинирования.

Техническое решение отрабатывалось применительно к переработке окисленных никель-кобальтовых руд Шалапского (Алтайский край) месторождения. Руда Шалапского месторождения двух типов: латеритная (охры) и силикатная (серпентиновая). Единая усредненная проба, составленная пропорционально запасам, имела состав, %:

Ni - 1,2

S - 0,01

SiO2 - 37

Co - 0,17

Р2O5 - 0,20

Al2O3 - 3,4

Cu - 0,10

Fe2O3 - 32

MgO - 6,7

Zn - 0,91

FeO - 0,39

CaO - 1,2

Методика проведения исследований была следующей: навеска средней пробы руды, измельченной на 100% по классу минус 1 мм, шихтовалась с измельченным углем, спекалась при температуре 850-1000oС, спек подвергался мокрому измельчению на 100% минус 0,1 мм, при измельчении в пульпу задавалась элементарная сера из расчета расхода 0,6-0,8 г на 1 г извлекаемых металлов и сульфит натрия (Na2SO3) до концентрации в жидкой фазе в пределе 5-10 г/л. Пульпа после измельчения помещалась в автоклав для гидросульфидирования при температуре 140-160oС. Гидросульфидированный материал охлаждался, смешивался с флотореагентами и поступал на флотацию. Флотоконцентрат и хвосты анализировались.

Пример 1

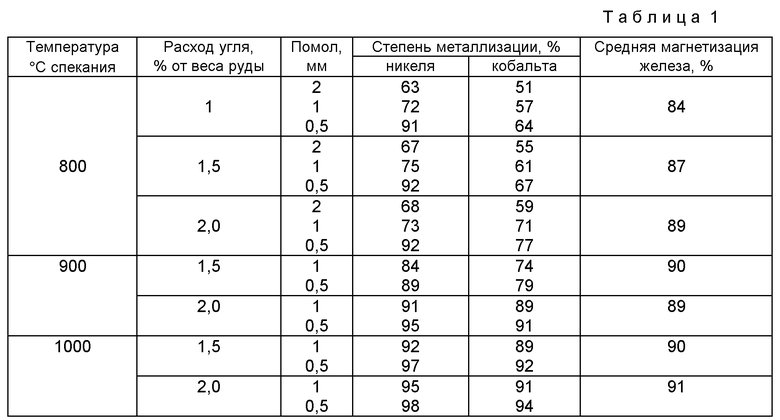

Изучалась степень металлизации никеля и кобальта в зависимости от температуры спекания, расхода восстановителя и степени измельчения руды и восстановителя. Результаты опытов представлены в табл. 1. Установлено, что высокая степень металлизации никеля и кобальта и магнетизации железа достигается в интервале температур 900-1000oС при расходе восстановителя (каменного угля Кузнецкой группы месторождений) в пределе 1,5-2% от веса руды. Время спекания 40 мин.

Пример 2

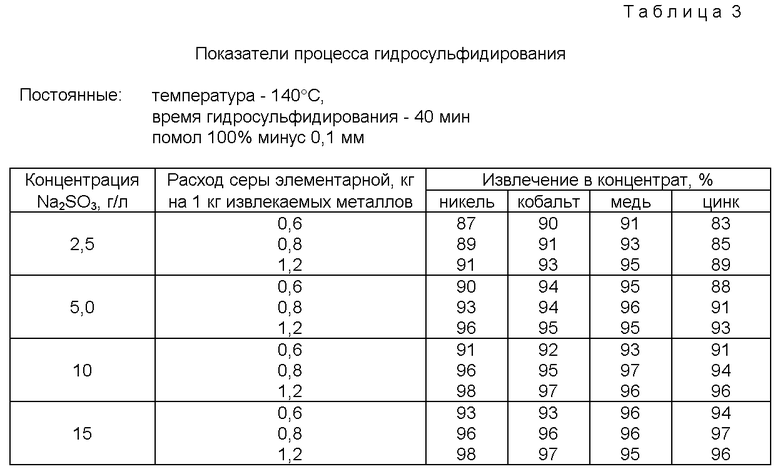

Изучалось влияние продолжительности гидросульфидирования, температуры, крупности помола спека, расхода элементарной серы и концентрации сульфита натрия в растворе на извлечение никеля, кобальта, меди и цинка во флотоционный концентрат. При флотации использовались реагенты: сосновое масло, бутилксантогенат калия (в пределе 0,1 г/т) и дифенилтиокарбазид (в пределе 0,13 г/т).

Процесс гидросульфидирования описывается реакциями, выраженными уравнением (1) - сульфидирования элементарных металлов, уравнениями (2 и 3) - сульфидирования оставшихся не восстановленными силиката и феррита никеля

Ni+S+Na2SO3+H2O=NiS+Na2SO4+H2SO3+H2S (1)

NiSiO3+4S+Na2SO3+3H2O=NiS+Na2SO4+SiO2+H2SO3+H2S (2)

3NiO•Fe2O3+4Н2S=3NiS+2Fe3O4+S+H2O (3)

Результаты опытов представлены в табл. 2 и 3.

Пример 3

Изложены результаты балансовых опытов (средние данные из трех параллелий) по технологическим операциям переработки руды при оптимальных параметрах их ведения: помол руды 100% минус 0,5 мм, расход восстановителя (Кузнецкий уголь) 2% от веса руды, температура спекания 900-1000oС, время 40 минут, помол спека 100% минус 0,1 мм, расход серы 0,8 кг на 1 кг извлекаемых металлов, концентрация сульфита натрия в растворе 10 г/л, температура гидросульфидирования 140oС, продолжительность 40 мин.

Результаты балансовых опытов представлены в табл. 4.

Перед восстановительной плавкой огарка из последнего предварительно отгонялся цинк при температуре в пределе замеров 1150-1250oС.

Источники информации

1. В. И. Смирнов, А.А. Цейдлер, И.Ф. Худяков, А.И. Тихонов. Металлургия меди, никеля и кобальта. М.: Металлургия, 1966 г., 404 с.

2. Н. Н. Севрюков, Б.А. Кузьмин, Е.В. Челишев. Общая металлургия. М.: Металлургия, 1976 г., 568 с.

3. Металлургия меди, никеля и кобальта. Сб. трудов международной конференции, ред. А.А. Цейдлер, М.: Металлургия, 1965 г., 500 с.

4. И. Ф. Худяков, А.И. Тихонов, В.И. Деев, С.С. Найбоченко. Металлургия никеля и кобальта. М.: Металлургия, 1977 г., 264 с.

5. Л.И. Пименов, В.И. Михайлов Переработка окисленных никелевых руд., М. : Металлургия, 1972 г., 336 с. с ил.

6. US 4511540, кл. C 22 B 3/00, oпубл. 16.04.1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЬ-КОБАЛЬТОВЫХ РУД | 2001 |

|

RU2202637C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЬ-КОБАЛЬТОВЫХ РУД | 2002 |

|

RU2221065C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЬ-КОБАЛЬТОВОЙ РУДЫ | 2018 |

|

RU2694188C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ И КОБАЛЬТА ИЗ СИЛИКАТНЫХ НИКЕЛЬ-КОБАЛЬТОВЫХ РУД | 2011 |

|

RU2465449C1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ И КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2009 |

|

RU2415956C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1994 |

|

RU2064516C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЯЕМЫХ НИКЕЛЕВЫХ РУД | 1990 |

|

SU1714940A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБОРОТНЫХ МАТЕРИАЛОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2263719C1 |

| Метод сульфидирования никеля и кобальта в окисленных рудах | 1956 |

|

SU108670A1 |

Изобретение относится к цветной металлургии и может быть использовано при переработке окисленных никель-кобальтовых руд и продуктов их обогащения. В предложенном способе, включающем гидросульфидирование и извлечение флотацией полученных сульфидов металлов, согласно изобретению руду перед гидросульфидированием спекают с восстановителем, полученный спек подвергают мокрому измельчению в присутствии элементарной серы и сульфита натрия и направляют полученную пульпу на гидросульфидирование в автоклав. Обеспечивается высокое извлечение цветных металлов и глубокое отделение их от железа. 4 табл.

Способ переработки окисленных никель-кобальтовых руд, включающий гидросульфидирование и извлечение флотацией полученных сульфидов металлов, отличающийся тем, что руду перед гидросульфидированием спекают с восстановителем, полученный спек подвергают мокрому измельчению в присутствии элементарной серы и сульфита натрия и направляют полученную пульпу на гидросульфидирование в автоклав.

| US 4511540, 16.04.1985 | |||

| US 3909249, 30.09.1975 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2092587C1 |

| Способ переработки медно-никелевых руд | 1982 |

|

SU1122727A1 |

Авторы

Даты

2003-06-27—Публикация

2001-04-09—Подача