Изобретение относится к области цветной металлургии и может быть использовано для переработки окисленного никелевого сырья.

Известен способ переработки окисленного никелевого сырья, согласно которому окисленная никелевая руда, предварительно брикетированная, подвергается восстановлению в шахтной печи восста- новительным газом, полученным при сжигании природного газа в специальной камере сгорания. Восстановленная руда при температуре ≈ 900оС поступает в электропечь, где плавится с получением ферроникеля и шлака, которые направляются на дальнейшую переработку (Серия: "Производство тяжелых цветных металлов. Производство никеля за рубежом". ч. II, выпуск 2, 1979, с.26-27, М. ЦИИНцветмет).

Недостатками известного способа являются высокий расход условного топлива и дорогостоящей электроэнергии, невысокое извлечение никеля и достигающие ≈ 55% выбросы серы.

Наиболее близким по технической сущности к заявляемому является способ переработки окисленных никелевых руд, включающий подачу руды и известковых флюсов в противотоке с высокотемпературными отходящими газами, плавку с подачей углеродсодержащего топлива с получением расплава и его сульфидирование (описание к авт.св. N 1471034, кл. F 27 B 1/00). При этом плавка ведется с использованием смеси воздуха и природного газа и элементарной серы.

Основными недостатками способа являются низкое извлечение никеля и кобальта из перерабатываемого сырья, а также значительные выбросы и потери диоксида серы вследствие плохой организации процесса сульфидирования расплава.

Целью изобретения является повышение извлечения никеля и кобальта и снижение выбросов диоксида серы.

Поставленная цель достигается тем, что в известном способе переработки окисленных никелевых руд, включающем подачу руды и известковых флюсов в противотоке с высокотемпературными отходящими газами плавку с подачей углеродсодержащего топлива с получением расплава и его сульфидированием, согласно данному предложению холодный флюс отдельно от руды подают в поток газов при 800-900оС, плавку ведут при подаче угля с расходом кислорода в дутье 180-200 м3/т, полученный расплав эжектируют восстановительным или инертным газом в смеси с серосодержащим материалом с массовым соотношением серы и эжектируемого расплава 1:(600-700).

Сущность заявляемого способа состоит в следующем.

В результате проведенных исследований было установлено, что целесообразно вести процесс таким образом, чтобы железо в мелкодисперсной руде перед плавлением восстановить до вюстита.

Исследования показали, что вюститизированный огарок при восстановительной плавке с углем в случае подачи в расплав кислорода, расход которого был определен в ходе экспериментов, позволяет получить высокометаллизированный штейн и, тем самым, повысить извлечение никеля и кобальта.

При этом опытным путем было установлено, что получение вюстита в огарке зависит от продолжительности пребывания мелкодисперсной шихты в зоне температур от 800 до 900оС. Подача холодного известкового флюса увеличивает высоту зоны температур, наиболее благоприятной для восстановления окислов железа руды до вюстита.

Поэтому было предложено подавать известковый флюс в поток отходящих из печи газов с температурой 800-900оС.

Стоявшая перед исследователями задача снижения выбросов диоксида серы была успешно выполнена за счет оригинального решения максимального вовлечения серы в процесс сульфидирования за счет эжекции расплава восстановительным или инертным газом в смеси с серосодержащим материалом в установленном в ходе экспериментов соотношении серы и эжектируемого расплава.

П р и м е р 1. Окисленная никелевая руда, содержащая по массе: никеля 1,0% кобальта 0,08% железа 23-24% SiО2 45-48% в пылевидном состоянии загружается в циклонный теплообменник. В теплообменник противоточно подаются отходящие газы. Расход отходящих газов составляет ≈ 3000 м3/ч.

Известковый флюс подают отдельно от руды в область отходящих газов с температурой 900оС.

Нагретая в циклонном теплообменнике руда с восстановленными до вюстита на 95% окислами железа поступает в плавильную зону, куда также подают уголь и обогащенное кислородом дутье, расход которого составляет 180 м3/т шихты.

Серосодержащий материал подается в струю эжектируемого расплава, содержащую в себе уголь. Соотношение массовых расходов серы и эжектируемого расплава составляет 1: 600, при этом расход элементарной серы к весу шихты составляет 2% Эжектирование серы осуществляется восстановительным газом продуктами сгорания природного газа.

Образующийся штейновый расплав отстаивается на лещади и периодически выпускается из печи. Шлак из печи выпускается непрерывно.

В результате одновременной обработки расплава серосодержащим материалом и твердым углеродом происходит обеднение шлака по никелю и кобальту. Полученный шлак содержит 0,05% кобальта 0,012% штейн содержит 17% никеля. Содержание диоксида серы в отходящих газах составило 0,001%

П р и м е р 2 (по прототипу). Для проведения испытаний по способу-прототипу исследованиям подвергалась руда того же состава, что и в примере.

Производительность установки 48 т/сут.

Содержание кислорода в дутье 40%

Температура отходящих газов 400оС.

При этом расход элементарной серы к весу шихты составил 4%

Удельный расход условного топлива 20%

Содержание диоксида серы в отходящих газах составило 0,8%

Полученный шлак содержал никеля 0,09% кобальта 0,014% штейн содержал 30% никеля.

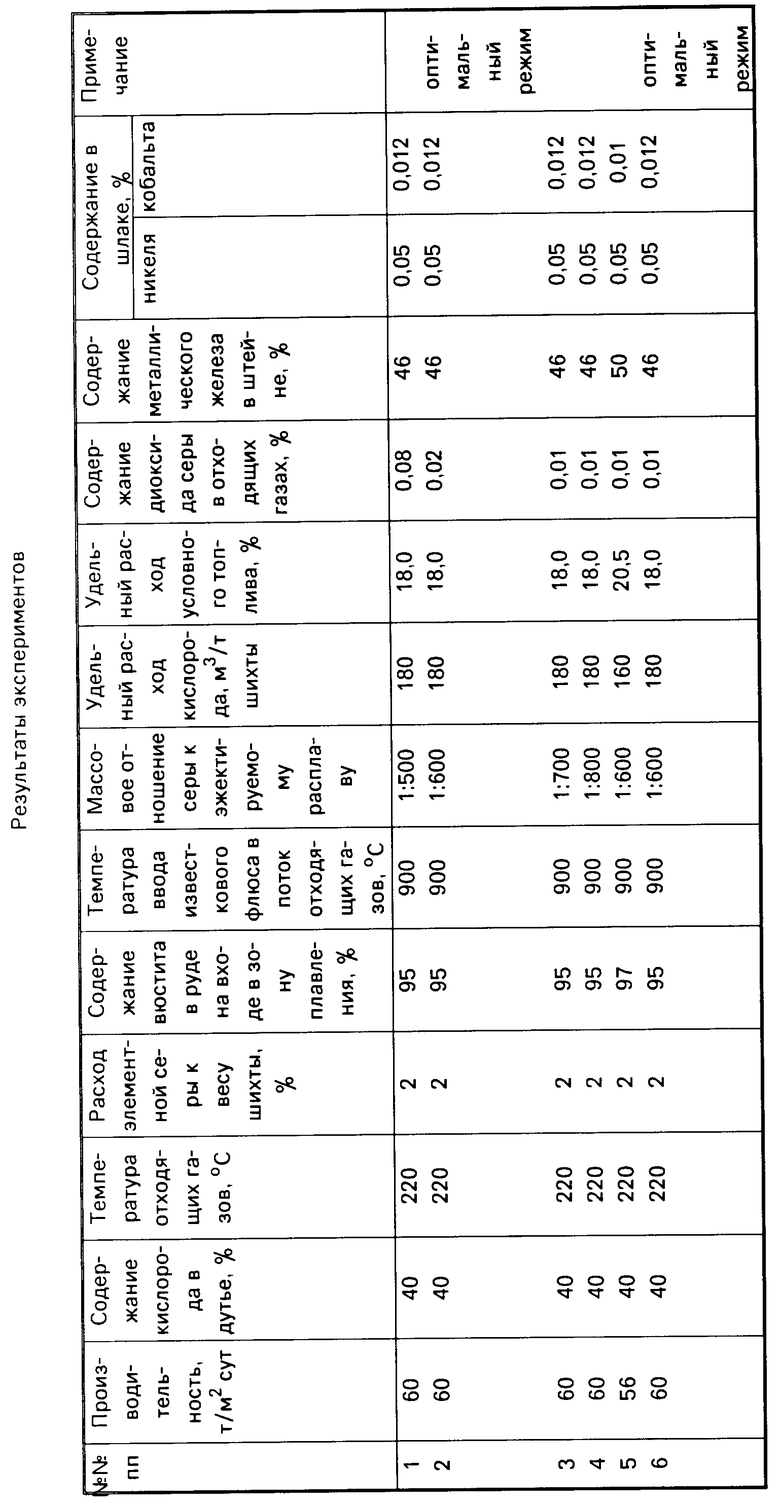

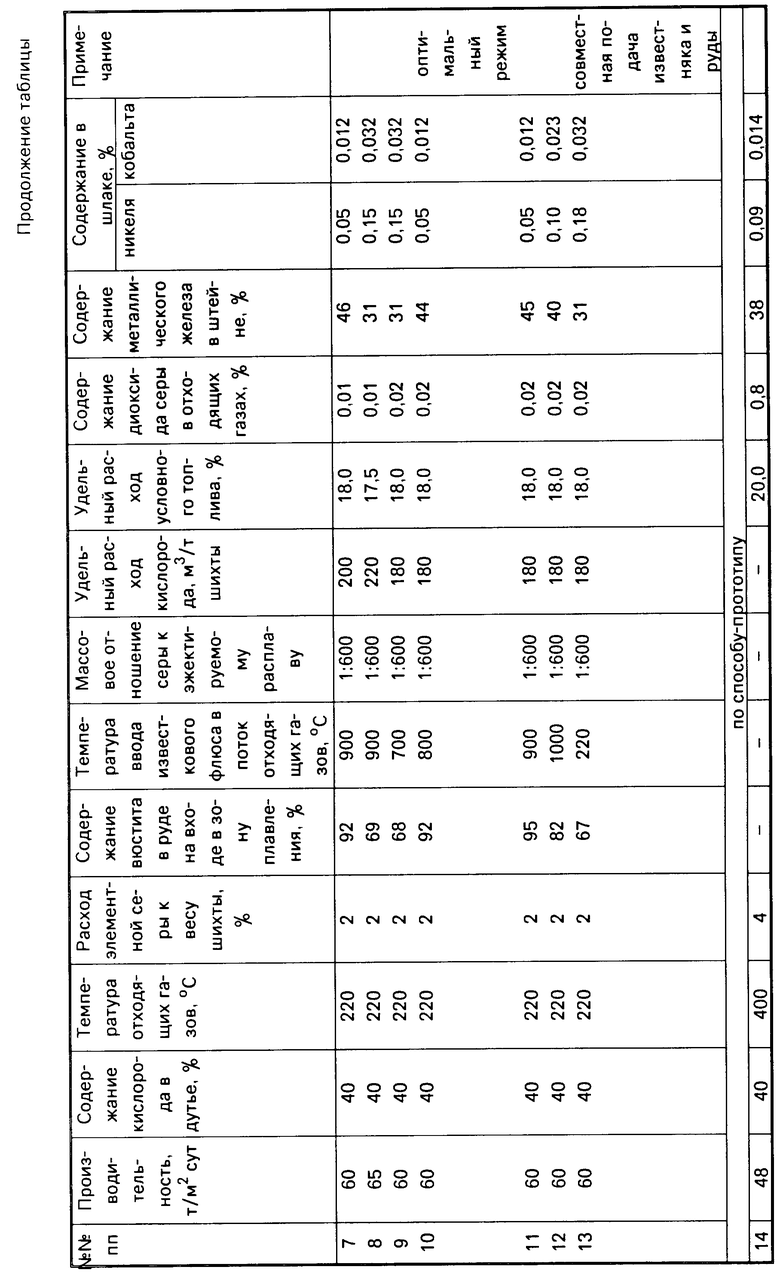

Результаты экспериментальных исследований приведены в табл.1.

В режимах 1-4 плавку вели при постоянном удельном расходе кислорода, равном 180 м3/т шихты при изменении массового отношения серы к эжектируемому расплаву 1:(500-800). При массовом отношении 1:500 содержание диоксида серы в газах составило 0,08% (объемные проценты), при увеличении соотношения до 1: 600-1: 700 этот показатель снижается до 0,02-0,01% Дальнейшее увеличение массового соотношения серы и расплава не приводит к снижению содержания диоксида серы в газах, но при этом происходит увеличение объема отходящих из печи газов.

В режимах 5-8 плавку вели при различных значениях удельного расхода кислорода.

Как следует из приведенных данных, наиболее оптимальными являются режимы с расходом кислорода 180-200 м3/т шихты. При снижении расхода кислорода ниже 180 м3/т (режим N 5) резко возрастает расход условного топлива (до 20,5%). При увеличении расхода кислорода свыше 200 м3/т наблюдается снижение содержания металлического железа в штейне, увеличивается содержание никеля и кобальта в шлаке.

В режимах 9-13 известковый флюс вводили в поток отходящих газов при разных температурах. Причем в режиме 13 была осуществлена совместная подача известняка и руды.

На основании полученных экспериментальных данных был установлен оптимальный температурный режим подачи известкового флюса в поток отходящих газов с температурой 800-900оС (режимы NN 10, 11).

В случае подачи флюса при более низкой температуре газов (режим N 9) содержание вюстита в руде уменьшается, снижается содержание железа в штейне, повышается содержание никеля и кобальта в шлаке.

Аналогичные результаты были получены и при совместной подаче руды и известняка в поток отходящих газов с t=220оС (режим N 13).

При подаче флюса в поток отходящих газов с температурой более 900оС также наблюдается снижение содержания вюстита в руде, содержание железа в штейне уменьшается, повышается содержание никеля и кобальта в шлак (режим N 12).

Использование предлагаемого способа по сравнению с прототипом (режим N 14) позволяет ≈ в 2 раза снизить расход элементарной серы, значительно уменьшить содержание диоксида серы в отходящих газах (с 0,8% в прототипе до 0,02% в заявляемом способе), повысить извлечение никеля и кобальта, сократить расход условного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1994 |

|

RU2064516C1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1998 |

|

RU2150519C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1998 |

|

RU2125108C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ КОБАЛЬТСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ С РАЗЛИЧНЫМ ОТНОШЕНИЕМ МЕДИ К НИКЕЛЮ | 2003 |

|

RU2261929C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КОНЦЕНТРАТА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ И ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2007 |

|

RU2354710C2 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ | 2007 |

|

RU2347994C2 |

Изобретение относится к цветной металлургии и может быть использовано при переработке окисленных никелевых руд. Цель изобретения - повышение извлечения никеля и кобальта и снижение содержания диоксида серы в отходящих газах. Поставленная цель достигается за счет того, что подачу руды и известковых флюсов осуществляют в противотоке высокотемпературных отходящих газов, при этом флюс подают в поток газов при температуре 800-900°С, плавку ведут при подаче угля и дутья с расходом кислорода в дутье 180-200 м3/т шихты, а полученный расплав эжектируют восстановительным или инертным газом в смеси с серосодержащим материалом с массовым соотношением серы и эжектируемого расплава 1:(600-700).

СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЯЕМЫХ НИКЕЛЕВЫХ РУД, включающий подачу руды и известковых флюсов в противотоке с высокотемпературными отходящими газами, плавку с подачей углеродсодержащего топлива с получением расплава и его сульфидирование, отличающийся тем, что, с целью повышения извлечения никеля и кобальта, снижение выбросов диоксида серы, флюс подают в поток газов при 800-900oС, плавку ведут при подаче угля с расходом кислорода в дутье 180-200 м3/т эжектируют восстановительным или инертным газом в смеси с серосодержащим материалом с массовым соотношением серы и эжектируемого расплава 1: (600-700).

| Агрегат для переработки шихты,содержащей цветные металлы | 1986 |

|

SU1471034A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-04-10—Публикация

1990-05-10—Подача