Изобретение относится к дезинтеграции рудного сырья и может быть использовано в горнорудной промышленности и в других отраслях, где необходимо получение измельченных материалов.

Известно устройство для измельчения кусков минералов, содержащее два стальных цилиндрических валка, один из которых неподвижный, другой подвешен на коромысле и снабжен упругим покрытием и регулятором нагрузки, привод валков (FR 2432891 A, 11.04.1980).

В известном устройстве для уменьшения влияния разрушающего усилия на ценный минерал один валок покрыт упругим материалом и установлен с возможностью отвода при попадании в зону сжатия валков прочных кусков. Однако отвод валка и увеличение зазора при прохождении между валками прочных кусков ухудшает степень измельчения остальной руды.

Кроме того, при раздавливании в зазоре между валками куска, в котором содержится ценный минерал размером, превышающим ширину зазора, происходит разрушение минерала из-за превышения величины развиваемого давления предела прочности кристалломинерала.

Наиболее близким по технической сущности изобретением является валковый пресс для измельчения минерального сырья, содержащий опорную раму, на которой расположены с зазором валки, один из которых установлен в подвижной в горизонтальной плоскости опоре, и привод валков (SU 1791001 A1, 30.01.1993).

Недостатком устройства является низкая эффективность процесса измельчения.

Задача изобретения - повышение эффективности процесса измельчения и сохранности кристалломинералов за счет придания рабочей поверхности подвижного валка поперечного перемещения.

Указанная задача достигается тем, что в валковом прессе для измельчения минерального сырья, содержащем опорную раму, на которой расположены с зазором валки, один из которых установлен в подвижной в горизонтальной плоскости опоре, и привод валков, валок на подвижной опоре выполнен в виде полого цилиндра из гибкого упругого материала с центральным отверстием и покрыт облицовкой из износостойких кольцеобразных сегментов, которые установлены с возможностью перемещения по вертикали в направлении, перпендикулярном оси валка, и соединены между собой с зазором и с торцом опорно-приводного фланца посредством жесткого крепежного элемента, при этом полость валка через центральное отверстие посредством трубы и вращающегося соединения подсоединена к системе регулирования давления внутри цилиндра, второй валок установлен на неподвижной опоре и покрыт износостойким материалом, причем валки смонтированы с возможностью вращения с различной линейной скоростью, а подвижная и неподвижная опоры валков соединены между собой жесткой связью.

Сущность изобретения заключается в следующем.

На обрабатываемый между валками материал действует раздавливающее усилие, обеспечивающееся усилием подвижного валка, и объемно-сдвиговое усилие, возникающее за счет разности окружных скоростей вращения валков. Под воздействием суммарного раздавливающего усилия куски породы разрушаются, и происходит вскрытие кристалломинерала.

Так как кристалл имеет показатель твердости больше, чем вмещающая порода, то, попадая в зазор между валками, он давит на сегмент облицовки, под усилием сегмента участок поверхности цилиндра из упругого материала деформируется и кристалл проходит. Под действием внешнего давления (воздуха, жидкости), создаваемого внутри цилиндра, сегмент возвращается в исходное положение.

В момент выпуска кристалла из зоны сжатия происходит увеличение зазора между валками только в зоне одного сегмента, при этом степень измельчения остальной руды не изменяется.

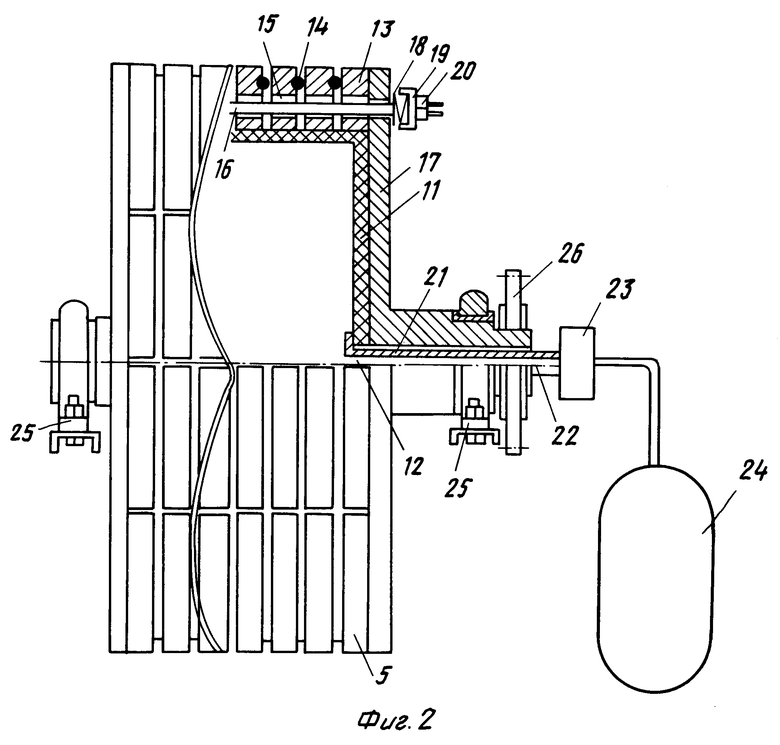

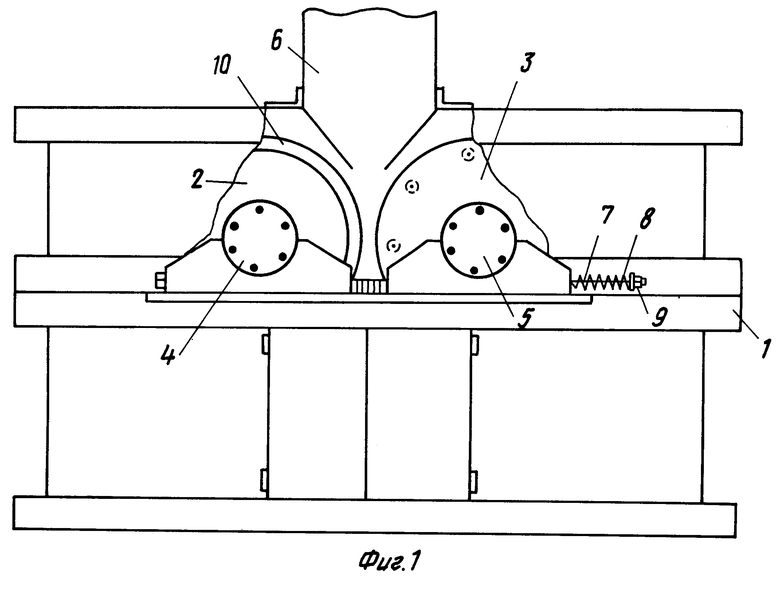

На фиг.1 показан общий вид валкового пресса, на фиг.2 - подвижный валок.

Валковый пресс (фиг.1) содержит опорную раму 1, на которой смонтированы два валка 2, 3, закрепленные на валах 4, 5, опирающихся на неподвижный и подвижный в горизонтальной плоскости подшипники (на фиг.1 не показаны). Валки 2, 3 установлены с зазором и характеризуются различной линейной скоростью вращения. Над зазором валков 2, 3 установлен загрузочный бункер-дозатор 6, закрепленный на опорной раме 1. Через отверстия (на фиг.1 не показаны) в корпусах подвижного и неподвижного подшипников пропущен стержень 7, на резьбовом конце которого установлена спиральная пружина 8 и гайка 9. Неподвижный валок 2 покрыт износостойким материалом 10, который закреплен на бандаже валка 2 посредством болтов (на фиг.1 не показаны).

Подвижный валок 3 (фиг.2) выполнен полым в виде резинового цилиндра 11 с центральным отверстием 12. Поверхность цилиндра 11 покрыта облицовкой из кольцеобразных сегментов 13, между которыми установлены уплотнительные прокладки 14 для образования зазора.

Кольцеобразные сегменты 13 выполнены из износостойкой стали с пазами или отверстиями 15. Посредством шпильки 16 сегменты 13 соединены между собой и с торцом опорно-приводного фланца 17. Размер пазов (отверстий) 15 выполнен большим, чем диаметр шпильки 16, для обеспечения возможности перемещения каждого сегмента 13 в направлении, перпендикулярном оси валка 3.

На резьбовом конце шпильки 15 установлена спиральная пружина 18, гайка 19 и контргайка 20.

В ступице опорно-приводного фланца 17 выполнен проходной канал 21 соосно центральному отверстию 12 в цилиндре 11. В канале 21 установлена труба 22, один конец которой закреплен в центральном отверстии 12, а на другом конце закреплено вращающееся соединение 23, к которому подсоединена система регулирования давления 24 внутри цилиндра 11.

На ступице опорно-приводного фланца 17 закреплен подвижный опорный подшипник 25 и привод 26 ременной передачи.

Валковый пресс работает следующим образом.

Руда из загрузочного бункера-дозатора 6 подается в зону контакта валков 2, 3.

При встречном вращении валков 2, 3 с разной скоростью вращения материал трением увлекается в зазор между ними.

Зазор устанавливается предварительно в зависимости от степени дробления материала.

В процессе измельчения ширина зазора изменяется в местах, где произошло раскрытие из куска породы кристалла минерала размером большим, чем зазор, или произошло попадание недробимого материала. После их эвакуации рабочая поверхность валка 3 под действием давления от системы 24 возвращается в первоначальное положение.

Использование заявляемого изобретения позволит за счет конструктивного выполнения подвижного валка с возможностью поперечного перемещения его рабочей поверхности повысить эффективность измельчения и сохранность ценного минерала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2003 |

|

RU2244596C1 |

| Валковый пресс | 2002 |

|

RU2223822C2 |

| МАШИНА ДЛЯ СЛОИСТОГО ИЗМЕЛЬЧЕНИЯ ГОРНЫХ ПОРОД | 2007 |

|

RU2353427C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК МЕТОДОМ ДЕСТРУКЦИИ | 2012 |

|

RU2504469C1 |

| СПОСОБ СЕПАРАЦИИ МИНЕРАЛОВ | 1999 |

|

RU2170628C2 |

| ВАЛКОВАЯ МЕЛЬНИЦА | 1994 |

|

RU2085286C1 |

| КАССЕТА МНОГОВАЛКОВОЙ ПРОКАТНОЙ КЛЕТИ | 1996 |

|

RU2093283C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2002 |

|

RU2219001C1 |

| СПОСОБ СЕПАРАЦИИ МИНЕРАЛОВ | 2001 |

|

RU2187376C1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

Изобретение предназначено для дезинтеграции рудного и другого сырья. Валковый пресс для измельчения минерального сырья содержит опорную раму, на которой установлены с зазором в подвижной и неподвижной опорах цилиндрические валки, загрузочный бункер-дозатор, установленный над зазором, привод валков. Валок на неподвижной опоре покрыт износостойким материалом, а валок на подвижной опоре выполнен в виде полого цилиндра из гибкого упругого материала с центральным отверстием и покрыт облицовкой из кольцеобразных сегментов, которые установлены с возможностью перемещения по вертикали в направлении, перпендикулярном оси валка, и соединены между собой с зазором и с торцом опорно-приводного фланца посредством жесткого крепежного элемента. Подвижная и неподвижная опоры валков соединены между собой жесткой связью, а полость валка через центральное отверстие посредством трубы и вращающегося соединения подсоединена к системе регулирования давления. Изобретение позволяет повысить эффективность процесса измельчения и сохранность кристалломинералов. 2 ил.

Валковый пресс для измельчения минерального сырья, содержащий опорную раму, на которой расположены с зазором валки, один из которых установлен в подвижной в горизонтальной плоскости опоре, и привод валков, отличающийся тем, что валок на подвижной опоре выполнен в виде полого цилиндра из гибкого упругого материала с центральным отверстием и покрыт облицовкой из износостойких кольцеобразных сегментов, которые установлены с возможностью перемещения по вертикали в направлении, перпендикулярном оси валка, и соединены между собой с зазором и с торцом опорно-приводного фланца посредством жесткого крепежного элемента, при этом полость валка через центральное отверстие посредством трубы и вращающегося соединения подсоединена к системе регулирования давления внутри цилиндра, второй валок установлен на неподвижной опоре и покрыт износостойким материалом, причем валки смонтированы с возможностью вращения с различной линейной скоростью, а подвижная и неподвижная опоры валков соединены между собой жесткой связью.

| Валковый пресс | 1991 |

|

SU1791001A1 |

| Валковая мельница | 1982 |

|

SU1037946A1 |

| Дробилка | 1974 |

|

SU476892A1 |

| Вальцовая плющилка для зерна | 1974 |

|

SU543404A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЧАСТИЦ ИЗ ПРИРОДНОГО МАТЕРИАЛА | 1993 |

|

RU2057600C1 |

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1994 |

|

RU2085287C1 |

| RU 94017388 A1, 27.03.1996 | |||

| Частотный селектор | 1990 |

|

SU1757093A1 |

| СПОСОБ АКТИВАЦИИ ДРОЖЖЕЙ | 2000 |

|

RU2200194C2 |

| US 4925115 A, 15.05.1990 | |||

| УЗЕЛ НАРУЖНОЙ ДРОБЯЩЕЙ БРОНИ КОНУСНОЙ ДРОБИЛКИ И УПЛОТНИТЕЛЬНОГО КОЛЬЦА | 2014 |

|

RU2648366C2 |

| СПОСОБ ЗАРЯДКИ САМОСРАБАТЫВАЮЩЕГО ОГНЕТУШИТЕЛЯ | 1994 |

|

RU2056878C1 |

Авторы

Даты

2003-07-10—Публикация

2001-08-20—Подача