Группа изобретений относится к электронной технике, а именно к получению моноокиси кремния, использующегося в качестве диэлектрического и изоляционного материала при изготовлении конденсаторов, триодов и других микропленочных элементов.

Известен способ получения моноокиси кремния по реакции SiO2+Si=2SiO нагревом смеси мелкодисперсных порошков двуокиси кремния и кремния, взятых в стехиометрическом соотношении, до температур ниже температуры плавления кремния 1690К, то есть реагенты находятся в твердой фазе, в защитной атмосфере или в условиях вакуума. В интервале температур 1470-1690К скорость реакции значительно возрастает (см. Плазменная металлургия. Низкотемпературная плазма. Ч. 8. Новосибирск: Наука, Сиб. отд., с. 222).

Однако температура этого процесса ограничена температурой плавления кремния 1690К, так как из-за интенсивного каплеобразования кремния при его плавлении уменьшается площадь фазового контакта между реагентами, что приводит к cнижению скорости реакции. Кроме того, при этом способе получения моноокиси кремния невозможно организовать непрерывный процесс. Все это приводит к низкой производительности процесса.

Известна ампула для получения моноокиси кремния, выполненная в виде трубки с заглушенными концами. Для повышения выхода продукта и многократного его использования концы трубки снабжены притертыми крышкой и тиглем из тугоплавкого материала, а внутренняя поверхность трубки - ловушками (см. а.с. 247263, МПК С 01 В 33/12, опубл. БИ 22 от 04.07.1969).

Однако, эта ампула не обеспечивает непрерывности процесса получения моноокиси кремния и скорость реакции в ней небольшая из-за сравнительно низкой температуры проведения процесса получения моноокиси кремния, а при увеличении температуры выше температуры плавления кремния скорость реакции падает вследствие каплеобразования кремния и соответственно уменьшения площади фазового контакта между реагентами.

Наиболее близким способом по технической сущности к заявляемому изобретению является способ получения моноокиси кремния по реакции SiO2+Si=2SiO нагревом смеси мелкодисперсных порошков двуокиси кремния и кремния, взятых в стехиометрическом соотношении, в аргоновой ВЧИ-плазме до температур выше температур кипения реагентов (3500-6000К). В этом способе реагенты переводятся в газовую фазу, что позволяет вести процесс непрерывно (см. Плазменная металлургия. Низкотемпературная плазма. Ч. 8. Новосибирск: Наука, Сиб. отд., с. 222-224).

Однако в этом способе КПД процесса сравнительно низок из-за высокой температуры проведения процесса и необходимости испарения реагентов.

Наиболее близким устройством того же направления к заявляемому устройству является ВЧИ-плазменная установка для получения моноокиси кремния по реакции SiO2+Si= 2SiO при температурах выше температур кипения реагентов при процессе протекания в газовой фазе, состоящая из водоохлаждаемой кварцевой реакционной камеры, помещенной в индуктор, завихрителя, водоохлаждаемого зонда, дозатора, вибратора, реактора, тканевого фильтра. (см. Плазменная металлургия. Низкотемпературная плазма. Ч. 8. Новосибирск: Наука,. Сиб. отд. , с. 222-224).

Однако недостатками известной установки являются узкий диапазон регулирования рабочих режимов установки, так как зона термообработки реагентов ограничена размером индуктора, и КПД ВЧ-генератора ниже, чем у источников питания электродуговых устройств. Из-за высокой температуры проведения процесса (3500-6000К) все примеси, содержащиеся в исходном сырье, испаряются и загрязняют продукт.

Таким образом, задачей предлагаемой группы изобретений является получение порошка моноокиси кремния восстановлением двуокиси кремния кремнием по реакции SiО2+Si=2SiO при температуре 2200-3000К.

Техническим результатом предлагаемой группы изобретений является повышение эффективности установки для получения моноокиси кремния, а также снижение содержания примесей в полученной моноокиси кремния.

Для достижения обеспечиваемого группой изобретений технического результата в известном способе получения моноокиси кремния по реакции SiO2+Si= 2SiO нагревом смеси мелкодисперсных порошков двуокиси кремния и кремния, взятых в стехиометрическом соотношении, в атмосфере защитного газа, согласно изобретению предварительно термообработанные, расплавленные, мелкодисперсные порошки двуокиси кремния и кремния вводят в расплав одного из реагентов: двуокиси кремния или кремния при температуре нагрева 2200-3000К.

Достижение обеспечиваемого технического результата стало также возможным благодаря установке для получения моноокиси кремния по реакции SiО2+Si=2SiO, включающей нагревательный элемент, установленный над реакционной камерой, дозатор, закалочное устройство, согласно изобретению в качестве нагревательного элемента установка снабжена электродуговым аргоновым плазмотроном, в нижней части реакционной камеры установлен анод с возможностью вертикального перемещения для установления длины дуги, необходимой для нагрева смеси мелкодисперсных порошков двуокиси кремния и кремния до температуры 2200-3000К, кроме того, установка снабжена тиглем, размещенным внутри реакционной камеры и выполненным из термостойкого материала для помещения в него одного из реагентов - двуокиси кремния или кремния.

Из патентной документации и научно-технической литературы авторам известны два способа получения моноокиси кремния по реакции SiО2+Si=2SiO: в первом процесс проводят при температурах ниже температуры плавления кремния, то есть реагенты находятся в твердой фазе, при этом при повышении температуры проведения процесса скорость реакции возрастает, а при плавлении кремния скорость реакции резко падает вследствие уменьшения площади фазового контакта между реагентами из-за интенсивного каплеобразования кремния. Во втором температура проведения процесса в ВЧИ-плазме выше температур кипения двуокиси кремния и кремния, то есть реагенты находятся в газовой фазе, при этом КПД ВЧ-генераторов, используемых в качестве источника питания ВЧИ-плазменной установки, низок, хоть скорость реакции и высокая, но требуются большие затраты энергии на поддержание высокой температуры и испарение реагентов, вследствие чего эффективность процесса ниже.

В предлагаемом способе температура процесса составляет 2200-3000К, мелкодисперсные порошки реагентов подают в струю аргоновой плазмы, где они нагреваются до указанной температуры и в виде мелких капель попадают на поверхность расплава двуокиси кремния или кремния. При этом происходит растекание капель по поверхности расплава и увеличивается площадь фазового контакта между реагентами, что повышает скорость реакции. В предлагаемом способе испарения реагентов не происходит и в результате применения электродуговой установки эффективность процесса выше. При растекании капель происходит растворение в расплаве примесей, содержащихся в исходных реагентах, вследствие чего содержание примесей в продукте снижается.

Заявляемая группа изобретений соответствует требованию единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы - установка для получения моноокиси кремния по реакции SiО2+Si=2SiO предназначена для использования в другом заявленном объекте группы - способе получения моноокиси кремния по реакции SiО2+Si=2SiO, при этом оба объекта направлены на решение одной и той же задачи с получением единого технического результата и на дату подачи заявки могут быть использованы лишь совместно.

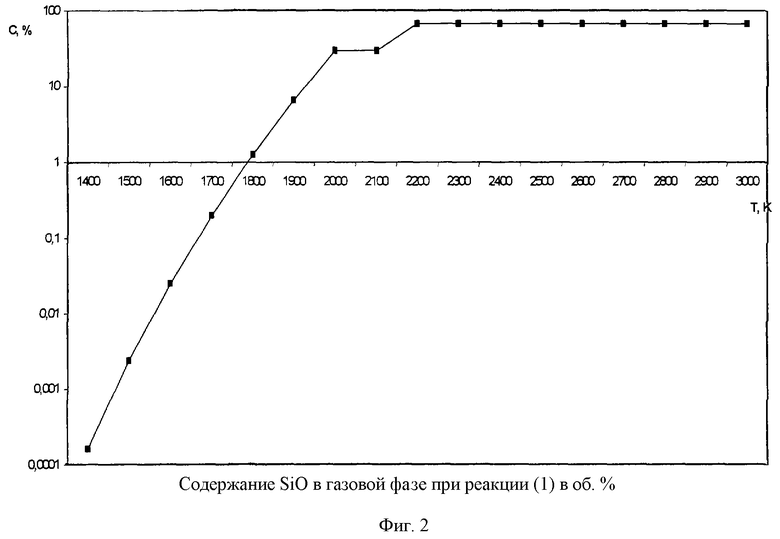

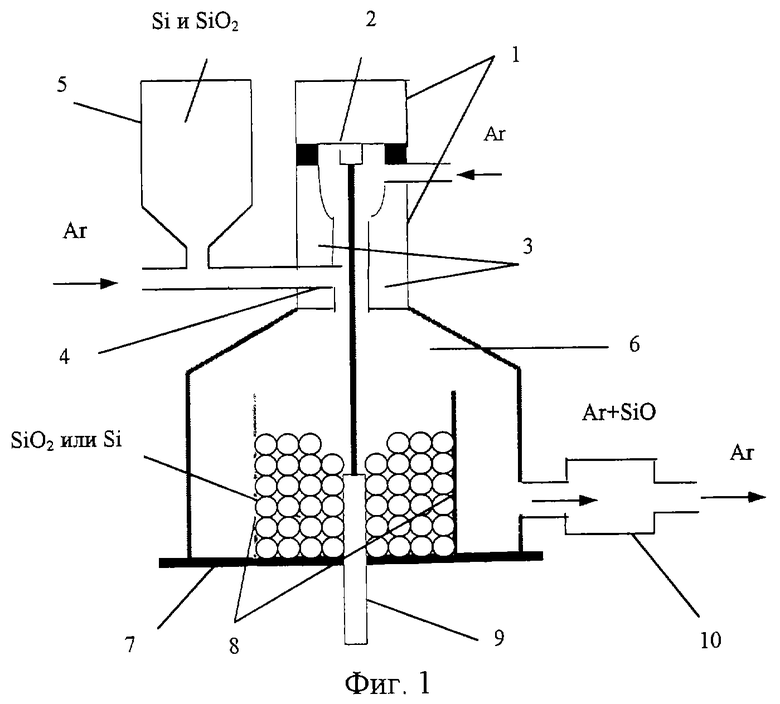

Сущность изобретения поясняется чертежами, где на фиг.1 представлена схема установки для получения моноокиси кремния, на фиг.2 - график содержания SiO в газовой фазе при реакции SiО2+Si=2SiO, в об.%.

Отличительной особенностью предлагаемого способа получения моноокиси кремния является то, что смесь мелкодисперсных термически обработанных порошков двуокиси кремния и кремния, взятых в стехиометрическом соотношении, вводят в расплав одного из реагентов (двуокиси кремния или кремния) при температуре 2200-3000К. Для определения оптимальных условий восстановления двуокиси кремния кремнием произведен термодинамический расчет реакции SiO2+Si=2SiO по пакету прикладных программ АСТРА-4, разработанных в МГТУ им. Баумана, которую широко применяют для расчета металлургических процессов и которая дает хорошее соответствие с экспериментальными данными при температурах выше 1000К (см. Моисеев А.Н., Трусов Б.Г. Термодинамическое моделирование в высокотемпературных неорганических системах. М.: Металлургия, 1994, 352 с.). Расчет проведен при атмосферном давлении в интервале температур от 800 до 4000К с исходными данными 70% SiO и 30% Аr. На фиг.2 приведено содержание SiO в газовой фазе в объемных %. Из фиг.2 видно, что максимальное содержание моноокиси кремния (68%) достигается при температуре 2200К. Этот расчет подтверждается тем, что давление паров SiO над системой Si-SiO2 достигает одной атмосферы при температуре 2146К (см. Куликов И.С. Термодинамика оксидов. М. : Металлургия, 1986, с. 102). Таким образом, восстановление двуокиси кремния кремнием наиболее эффективно протекает при температуре 2200-3000К. Этот процесс ведется в непрерывном режиме в защитной атмосфере, что исключает окисление полученной моноокиси кремния. Высокую скорость реакции обеспечивают оптимальной температурой проведения процесса и тем, что предварительно термообработанные мелкодисперсные порошки реагентов двуокиси кремния и кремния попадают на поверхность расплава одного из реагентов, что повышает площадь фазового контакта между реагентами. В предлагаемом способе получения моноокиси кремния не нужно испарять реагенты, что исключает затраты энергии на испарение исходных материалов и повышает КПД процесса.

Предлагаемая установка (см. фиг.1) состоит из электродугового аргонового плазмотрона 7, состоящего из катодного узла 2 и сопла-анода 3, с шихтовводом 4; дозатора сыпучих материалов 5; реакционной камеры 6; водоохлаждаемой крышки 7; тигля из кварцевого стекла 8; выдвижного анода 9 и закалочного устройства 10.

На водоохлаждаемой крышке 7 с отверстием для анода 9 и двумя пазами для тигля 8 и реакционной камеры 6 установлен медный водоохлаждаемый анод 9 с возможностью перемещения его в вертикальном направлении для установления необходимой для термообработки реагентов длины дуги и тигель 8 из термостойкого материала, например из кварцевого стекла. Электродуговой аргоновый плазмотрон 1 установлен сверху над реакционной камерой 6. На крышке 7 установлена реакционная камера 6, которая выполнена из термостойкого материала, например из кварцевого стекла. В нижней части реакционной камеры 6 установлено закалочное устройство 10, выполненное из водоохлаждаемой кварцевой трубки и служащее для вывода продукта и получения моноокиси кремния в твердой фазе. Все детали установлены герметично.

Предлагаемый способ получения моноокиси кремния осуществляют следующим образом.

Для предотвращения окисления полученного продукта процесс восстановления двуокиси кремния кремнием необходимо вести в защитной атмосфере инертного газа. Наилучшим из них для рассматриваемого процесса является аргон. Во-первых, можно организовать эффективную транспортировку мелкодисперсных порошков реагентов, так как атомная масса аргона высока - 40 г/моль. Во-вторых, эрозия электродов при использовании аргона в электродуговых устройствах минимальна, что обеспечивает выход качественного с точки зрения содержания примесей продукта. Предварительно выбранную фракцию порошков двуокиси кремния и кремния, взятых в стехиометрическом соотношении и смешанных до однородного состояния, засыпают в дозатор сыпучих материалов 5. Определяют расход транспортирующего газа, при котором подача смеси порошков в сопло-анод 3 электродугового аргонового плазмотрона 1 устойчива. Производят расчет движения и нагрева частиц порошков в потоке плазмы с целью определения оптимальной для термообработки траектории и длины дуги, которая обеспечивает плавление частиц порошка реагентов и их нагрев до температуры 2200-3000К. По данным проведенного расчета и диаметру сопла-анода 3 электродугового аргонового плазмотрона 1 определяют расход плазмообразующего газа аргона. Для обеспечения максимальной производительности расход мелкодисперсного материала определяют с помощью баланса энергии с учетом теплового эффекта реакции SiО2+Si= 2SiO при выбранной температуре. Например, при использовании фракции порошков реагентов 100-200 мкм расход транспортирующего газа составляет 1,33 л/мин, расход плазмообразующего газа 5 л/мин, длина дуги 8 см, расход шихты (смеси порошков реагентов) 6 г/мин при мощности дуги 2,4 кВт. При использовании фракции порошков 50-100 мкм расход транспортирующего газа составляет 0,8 л/мин, расход плазмообразующего газа 4 л/мин, длина дуги 6 см, расход шихты 6 г/мин при мощности дуги 2,4 кВт.

На водоохлаждаемой крышке 7 с отверстием для анода 9 и двумя пазами для тигля 8 и реакционной камеры 6 устанавливают медный водоохлаждаемый анод 9 и тигель 8 из кварцевого стекла. Один из реагентов (Si или SiO2) в виде кусков размером до 1 см помещают в тигель 8, уровень засыпки на 1-2 см выше рассчитанной длины дуги. Затем на крышке 7 устанавливают реакционную камеру 6, которая выполнена из термостойкого материала, например из кварцевого стекла. В нижней части реакционной камеры 6 устанавливают закалочное устройство 10, выполненное из водоохлаждаемой кварцевой трубки и служащее для вывода продукта и получения моноокиси кремния в твердой фазе, так как при температурах 670-1200К моноокись кремния диспропорционирует по реакции 2SiO=SiО2+Si. Все детали устанавливают герметично, чтобы избежать утечки полученной моноокиси кремния.

Дуга возбуждается сначала между катодом 2 и соплом-анодом 3 электродугового аргонового плазмотрона 7, потом переключается на выдвижной анод 9, который затем опускается на 2-3 см ниже мениска расплава. При получении расплава, находящегося в тигле реагента, в шихтоввод 4 электродугового аргонового плазмотрона 1 подают смесь мелкодисперсных порошков двуокиси кремния и кремния с помощью дозатора 5 и транспортирующего газа аргона. Не прореагировавшая в потоке плазмы часть реагентов полностью взаимодействует на поверхности расплава, находящегося в тигле 8. Полученная моноокись кремния вместе с аргоном выводится из реакционной камеры 6 в закалочное устройство 10.

Проведенные расчеты полностью подтверждаются экспериментом. В экспериментах наблюдается полное взаимодействие реагентов. Например, при использовании фракции порошков реагентов 100-200 мкм расход транспортирующего газа составляет 1,33 л/мин, расход плазмообразующего газа 5 л/мин, длина дуги 8 см, расход шихты (смеси порошков реагентов) 6 г/мин при мощности дуги 2,4 кВт. При использовании фракции порошков 50-100 мкм расход транспортирующего газа составляет 0,8 л/мин, расход плазмообразующего газа 4 л/мин, длина дуги 6 см, расход шихты 6 г/мин при мощности дуги 2,4 кВт. Получено 51,65 г моноокиси кремния за 15 мин работы, что составляет 57,4% от теоретического выхода продукта. 42,6% моноокиси кремния оседает на холодных частях установки. Полученная моноокись кремния представляла собой ультрадисперсный порошок бурого цвета.

Достоинствами предлагаемого способа получения моноокиси кремния и установки для его осуществления по сравнению с прототипом являются:

применение более простой и доступной аппаратуры для нагрева реагентов - электродугового аргонового плазмотрона;

более широкий диапазон рабочего режима установки вследствие применения выдвижного анода;

расплав одного из реагентов - двуокиси кремния или кремния - обеспечивает полное взаимодействие реагентов в виде расплавленных порошков, поступающих на его поверхность;

следует ожидать существенного понижения содержания примесей в полученной моноокиси кремния по сравнению с исходными веществами;

более высокий КПД установки вследствие снижения температуры проведения процесса.

Таким образом, представленная электродуговая установка для получения моноокиси кремния отличается высокой производительностью, экономичностью и высоким качеством продукта, промышленно применима.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ РЕАКТОР И СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ ПЛАЗМЕННОГО РЕАКТОРА | 1997 |

|

RU2129343C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР ПОСТОЯННОГО ТОКА | 1997 |

|

RU2129342C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270810C2 |

| ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1992 |

|

RU2050705C1 |

| ПЛАЗМОТРОН ЛИНЕЙНОЙ СХЕМЫ | 1998 |

|

RU2159022C2 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕЙ И ЭЛЕКТРОДУГОВОЙ ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1994 |

|

RU2087525C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ИЗ ПРИРОДНОГО КВАРЦА И ИЗ ЕГО ОСОБО ЧИСТЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2516512C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2314996C1 |

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ПЛАЗМЕННО-ТЕРМИЧЕСКОЙ ПОДГОТОВКИ КУСКОВОГО ТОПЛИВА К СЖИГАНИЮ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366861C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

Изобретение относится к электронной технике, а именно к получению моноокиси кремния, который используется в качестве диэлектрического и изоляционного материала при изготовлении конденсаторов, триодов и других микропленочных элементов. Моноокись кремния получают восстановлением двуокиси кремния кремнием по реакции SiO2+Si=2SiO в защитной атмосфере. Процесс восстановления проводят при температуре 2200-3000К. При проведении процесса расплавленную смесь мелкодисперсных порошков вводят в расплав одного из реагентов - двуокиси кремния или кремния. Установка для получения моноокиси кремния включает нагревательный элемент, установленный над реакционной камерой, дозатор и закалочное устройство. В качестве нагревательного элемента используется электродуговой аргоновый плазмотрон. В нижней части реакционной камеры установлен анод с возможностью вертикального перемещения для установления длины дуги, необходимой для нагрева смеси мелкодисперсных порошков двуокиси кремния и кремния. Внутри реакционной камеры размещен тигель для реагентов. Тигель выполнен из термостойкого материала. Техническим результатом изобретения является повышение эффективности установки для получения моноокиси кремния, а также снижение содержания примесей в полученной моноокиси кремния. 2 с.п.ф-лы, 2 ил.

| КУЛАГИН И.Д | |||

| и др | |||

| Низкотемпературная плазма | |||

| Плазменная металлургия | |||

| - Новосибирск: Наука, Сибирское отделение, 1992, т.8, с.222-224 | |||

| Способ получения монооксида кремния | 1991 |

|

SU1791381A1 |

| US 5096685 А, 17.03.1992. | |||

Авторы

Даты

2003-07-10—Публикация

2001-10-18—Подача