Изобретение относится к технологии неорганических веществ и может быть ис- пол ьзиуано при получении пигментов для красок, полирующих материалов в электронной технике и для ряда процессов химической технологии.

Наиболее близким к заявляемому изобретению по технической сущности и дости- гаемому результату является спосрб получения монооксида кремния, в котором сме|сь порошка диоксида кремния, углеродэржащего материала и/или металличео кремния нагревают до температуры

D-2000°C в неокисляющей атмосфере

давлении 0,1 атм. Пары монооксида

сод

CKOI

130

при

кремния конденсируются неокисляющим

газом и отводятся к сборнику.

Недостатками данного способа являются сложность процесса из-за использования пониженного давления в системе и высокая стоимость в виде использования металлической ,ремния.

Целью изобретения является упрощение процесса и снижение себестоимости продукта при сохранении высокого выхода.

Поставленная цель достигается тем, что в способе получения монооксида кремния путем восстановления кремнийсодержаще- го сырья углеродным восстановлением с последующей конденсацией продукта, в качестве кремнийсодержащего сырья используют метасиликат кальция или силикат- ный шлак, а восстановление ведут в присутствии 3-5% Мп02 при атмосферном давлении в среде и 1ертного газа/

Метасиликат кальция СаЗЮз встречается в природе - минерал волластонит. Получают СаЗЮз обжигом смеси СаО и SI02 в стехиометрическом количестве при температуре 800°С. Метасиликат кальция используется как компонент шихты в производстве облицовочной керамики и огнеупоров, фарфора, глазурей.

Силикатный шлак - отход производства желтого фосфора. Основной фазой силикатных шлаков является метасиликат кальция, а сопутствующей - . Химический состав шлака, мае. %: СаО - 47,3; Si02 - 42,4; P20s - 0.6; MgO - 4.7; Рв20з - 0,4; А120з - 1,8. Силикатный шлак используется в дорожноСО

С

4 Ю

СО 00

строительных материалах и как добавка в портландцемент.

Из литературных источников известна способность оксидов марганца снижать вязкость кальциево-силикатных шлаков, В металлургии марганец применяется для разжижения мартеновских шлаков.

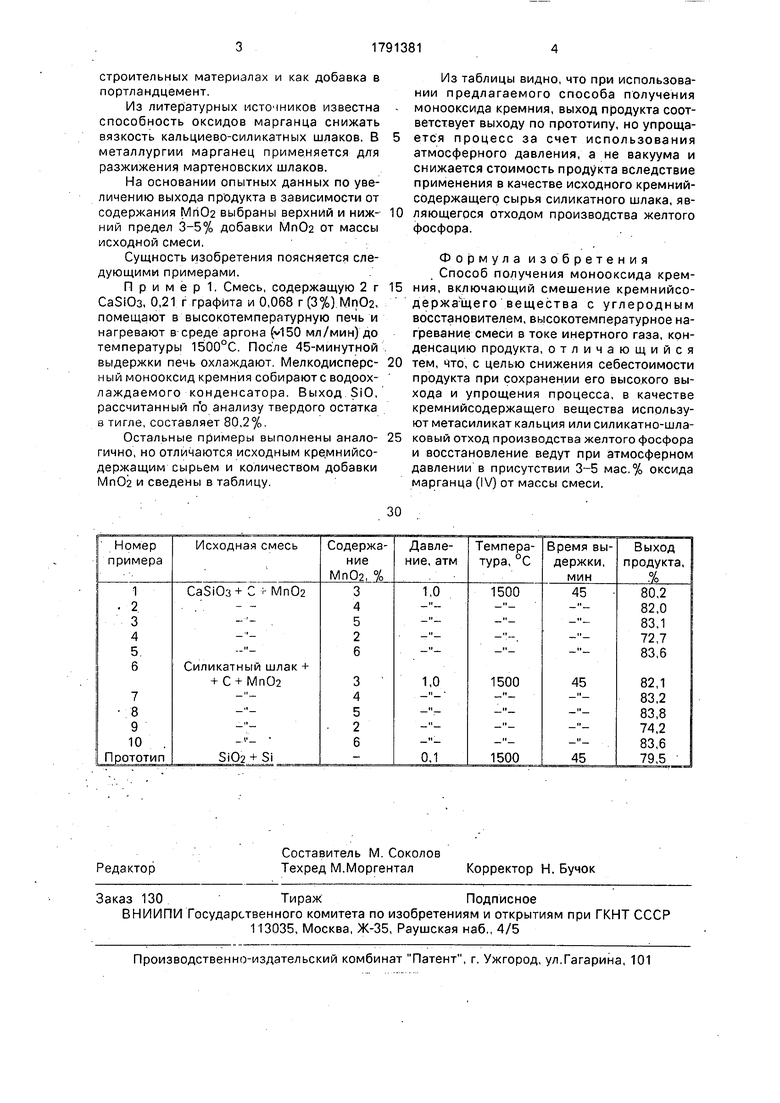

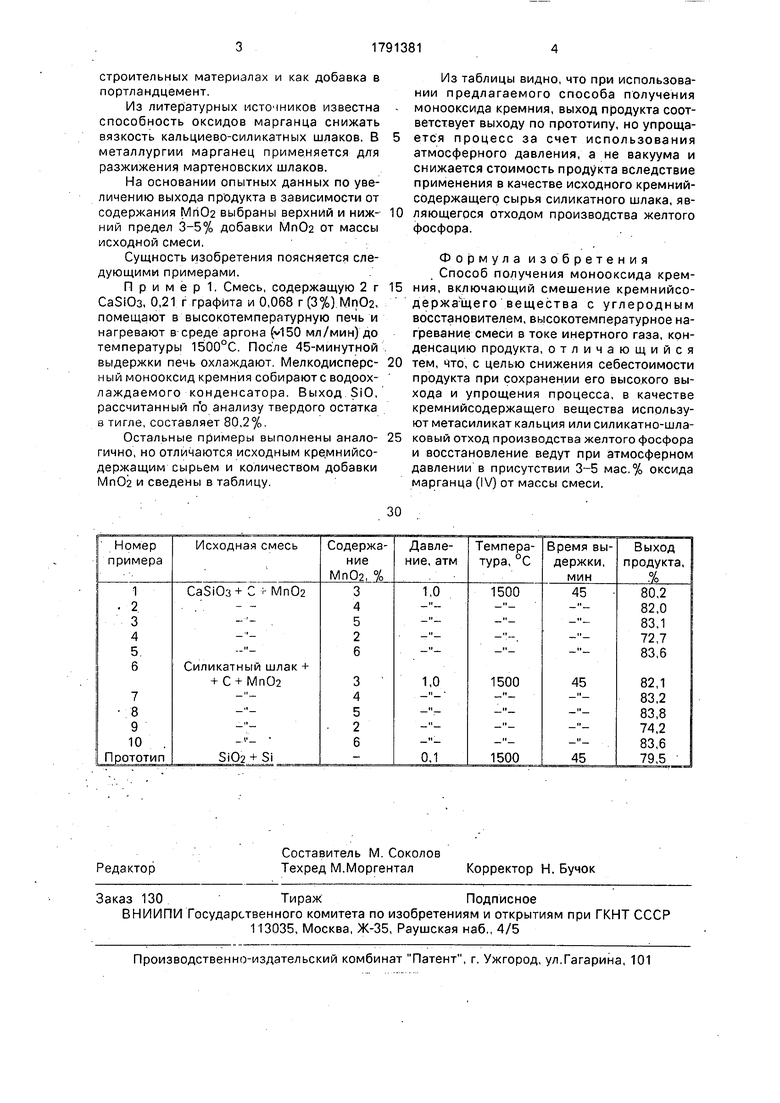

На основании опытных данных по увеличению выхода продукта в зависимости от содержания Мп02 выбраны верхний и нижний предел 3-5% добавки МпОа от массы исходной смеси.

Сущность изобретения поясняется следующими примерами.

П р и м е р 1. Смесь, содержащую 2 г СаЗЮз, 0,21 г графита и 0,068 г (3%).Мп02, помещают в высокотемпературную печь и нагревают в среде аргона (v150 мл/мин) до температуры 1500°С. После 45-минутной выдержки печь охлаждают. Мелкодисперсный монооксид кремния собирают с водоох- лаждаемого конденсатора. Выход SiO, рассчитанный rib анализу твердого остатка в тигле, составляет 80,2%.

Остальные примеры выполнены аналогично, но отличаются исходным кре.мнийсо- держащим сырьем и количеством добавки МпОа и сведены в таблицу.

0

5

0

5

Из таблицы видно, что при использовании предлагаемого способа получения монооксида кремния, выход продукта соответствует выходу по прототипу, но упрощается процесс за счет использования атмосферного давления, а не вакуума и снижается стоимость продукта вследствие применения в качестве исходного кремний- содержащего сырья силикатного шлака, являющегося отходом производства желтого фосфора.

Формула изобретения Способ получения монооксида кремния, включающий смешение кремнийсо- держачцего вещества с углеродным восстановителем, высокотемпературное нагревание смеси в токе инертного газа, конденсацию продукта, отличающийся тем, что, с целью снижения себестоимости продукта при сохранении его высо.кого выхода и упрощения процесса, в качестве кремнийсодержащего вещества используют метасиликат кальция или силикатно-шла- ковый отход производства желтого фосфора и восстановление ведут при атмосферном давлении в присутствии 3-5 мас.% оксида марганца (IV) от массы смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки сварочных флюсов | 1984 |

|

SU1191243A1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Способ получения флюса для сталеплавильного производства | 1989 |

|

SU1745770A1 |

| Способ выплавки стали в конвертере | 1981 |

|

SU1013489A1 |

| Экзотермический брикет для легирования и раскисления чугуна | 1984 |

|

SU1186682A1 |

| Ванадийсодержащий шлак | 1991 |

|

SU1836481A3 |

| Фритта для эмалевого покрытия для стали | 1987 |

|

SU1787964A1 |

| Шихта для получения плавленого сварочного флюса | 1985 |

|

SU1276470A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1982 |

|

SU1047981A1 |

| Шихта для выплавки фторидного флюса | 1989 |

|

SU1677069A1 |

Использование: при получении пигментов для красок, полирующих материалов. Сущность изобретения: метасиликат кальция или силикатно-шлаковый отход производства желтого фосфора смешивают с графитом и оксидом марганца (IV), взятом в количестве 3-5 мае. % от массы смеси/смесь нагревают в токе инертного газа при атмосферном давлении, затем продукт конденсируют. 1 табл.

| : Заявка Японии , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-30—Публикация

1991-01-22—Подача