Изобретение относится к способам и технике ионно-плазменной обработки и может быть использовано в машиностроении для электронно-ионного азотирования деталей машин и инструмента, а также комбинированных ионно-плазменных методов упрочнения поверхности.

Известны способы электронно-ионного азотирования [Elion nitridinq on steel. I. M. Conchharenko, I.V. Lopatin, N.N. Koval and an. 5-th Conference on Modification of Materials with Particle Beams and Plasma flows. Tomsk. 2000. Бердяев Д.П., Коваль И.Н., Щанин П.М. Генерация объемной плазмы дуговым разрядом с накаленным катодом. "Физика" Известия ВУЗов, 1994, 3], использующие в качестве генерации низкотемпературной газоразрядной плазмы плазменные источники с накаленным катодом, где в качестве полого анода используются стенки вакуумной камеры, а в качестве катода - комбинированный катод, состоящий из термокатода и окружающего его полого цилиндрического катода. Дуговой газовый разряд зажигается между анодом - стенками камеры и полым катодом.

Процесс электронно-ионного азотирования производится следующим образом.

Вначале к изделию прикладывается положительный потенциал, и часть электронов из плазмы вытягивается на обрабатываемое изделие, нагревая его до заданной температуры. При этом ионная составляющая газовой плазмы не используется. Затем к изделию прикладывают отрицательный потенциал, и ионы газовой плазмы бомбардируют изделие, производя азотирование поверхности. В связи с недостаточной плотностью и энергией ионов температура изделия со временем начинает уменьшаться. Для поддержания заданной температуры к изделию вновь прикладывают положительный потенциал, и электроны плазмы повышают температуру изделия до необходимого значения. Таким образом, в течение всего цикла азотирования к изделию поочередно, через определенные промежутки времени прикладывается положительный и отрицательный потенциал для поддержания температуры азотирования на заданном уровне.

Недостатком данного способа является невысокая эффективность использования газовой плазмы, так как ионная и электронная составляющая плазмы используются поочередно.

Наиболее близким к предлагаемому изобретению аналогом, взятым за прототип, является способ ионного азотирования [А.С. СССР, 1466260, кл С 23 С 14/32, 1986] с использованием газовой плазмы двухступенчатого вакуумно-дугового разряда с холодным эродируемым катодом и дополнительным анодом газового разряда.

Ионное азотирование в данном способе производят следующим образом.

Зажигают газовый дуговой разряд, анодом которого является изделие, к которому приложен положительный потенциал, и электроны плазмы нагревают изделие до заданной температуры. Затем на дополнительный анод подают положительный потенциал, а на обрабатываемое изделие подают отрицательный потенциал. При этом электронная составляющая газовой плазмы устремляется к дополнительному аноду, а деталь подвергают воздействию ионной составляющей. Через определенные промежутки времени, поочередно, на дополнительном аноде и изделии меняют потенциалы смещения, для поддержания заданной температуры азотирования изделие поочередно подвергают воздействию электронной и ионной составляющей газовой плазмы.

Задачей предлагаемого изобретения является повышение эффективности использования газовой плазмы, повышение производительности процесса электронно-ионного азотирования.

Поставленная задача достигается тем, что в способе электронно-ионного азотирования крупногабаритных изделий в низкотемпературной газоразрядной плазме, включающем в себя нагрев изделий электронной составляющей газовой плазмы в отличие от прототипа одновременно используют электронную и ионную составляющие газовой плазмы, при этом одно изделие, находящееся под положительным потенциалом, нагревают электронной составляющей газовой плазмы, одновременно второе изделие, находящееся под отрицательным потенциалом, подвергают воздействию ионной составляющей газовой плазмы, затем при достижении заданной температуры потенциалы на изделиях меняют поочередно на протяжении всего цикла азотирования.

Поставленная задача решается также устройством, содержащим камеру с системой откачки, с размещенными в ней катодом электродугового испарителя, отделенным оптически непрозрачным экраном, подложкодержателем с изделиями, игольчатым натекателем газов и источники электропитания с коммутатором, где в отличие от прототипа, в качестве дополнительного анода используют второй подложкодержатель, подключенный к положительному потенциалу.

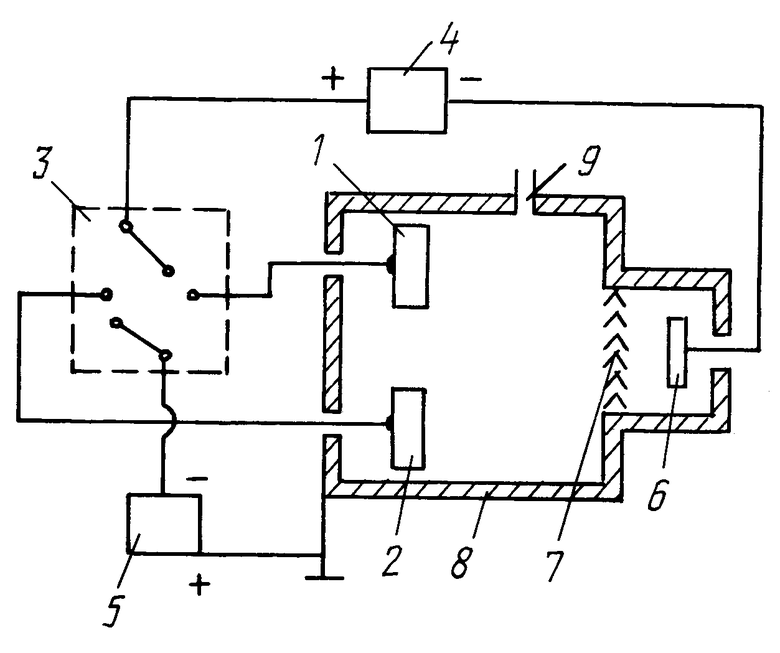

Существо изобретения поясняется чертежом, где изображен общий вид устройства.

Подложкодержатели 1 и 2, поочередно выполняющие функцию дополнительного анода, коммутатор 3, который поочередно подключает к подложкодержателям положительный или отрицательный потенциал от источников питания постоянного тока 4 и 5, катод электродугового испарителя 6, отделенный оптически непрозрачным экраном 7, размещены в вакуумной камере 8 с игольчатым натекателем газов 9. Вакуумная камера подсоединена к системе откачки.

Предложенный способ электронно-ионного азотирования изделий в низкотемпературной газоразрядной плазме реализуется следующим образом.

В вакуумную камеру 8 на подложкодержатели 1 и 2 устанавливаются обрабатываемые изделия. К одному подложкодержателю 1 подводят отрицательный потенциал, к другому 2 подводят положительный потенциал. Затем зажигают газовый разряд, анодом которого является подложкодержатель 2. Электронная составляющая газовой плазмы нагревает изделие, установленное на подложкодержателе 2 до заданной температуры, одновременно ионная составляющая газовой плазмы обрабатывает изделие на подложкодержателе 1. При достижении заданной температуры изделий на подложкодержателе 2 к нему прикладывается отрицательный потенциал, а к подложкодержателю 1 - положительный потенциал. При этом изделия на подложкодержателе 1 нагреваются электронной составляющей до заданной температуры, одновременно ионная составляющая газовой плазмы производит азотирование изделий на подложкодержателе 2. И так чередование потенциалов на подложкодержатель производится на протяжении всего цикла.

Таким образом, в процессе электронно-ионного азотирования одновременно участвует электронная и ионная составляющие газовой плазмы, что позволяет провести азотирование вдвое больше изделий за один цикл, чем в ранее рассматриваемых способах.

В качестве примера конкретной реализации приводится процесс электронно-ионного азотирования крупногабаритных пресс-форм из инструментальной стали.

Вакуумная камера с устройством откачивается системой откачки до давления 7•10-3 Па и с помощью натекателя 9 в объеме камеры 8 устанавливают давление азота (6÷7)•10-2 Па. Включают электродуговой испаритель и устанавливают ток дугового разряда Ig= 120 А. Затем на подложкодержатели 1 и 2, на которых установлены пресс-формы, через коммутатор 3 подают положительный потенциал Uxx=80 В и отрицательный потенциал U=-(300÷400) В соответственно.

Между подложкодержателем 2 и катодом 6 зажигают газовый разряд с параметрами U=50÷60 В и током разряда Iр=90÷110 А. Электронную составляющую газовой плазмы направляют на подложкодержатель 2, являющийся в данный момент анодом газового разряда, одновременно ионную составляющую газовой плазмы направляют на подложко держатель 1, находящийся под отрицательным потенциалом U= -(300÷400) В. При достижении заданной температуры на подложкодержателе 2 через коммутатор 3 производят переключение потенциалов: на подложкодержатель 2 подают отрицательный потенциал, а на подложкодержатель 1 - положительный потенциал. Чередование потенциалов на подложкодержателях производят на протяжении всего цикла азотирования, время которого составило 110 мин. Температуру на подложкодержателях поддерживают 450÷480oС. Металлографические исследования показали, что глубина азотированного слоя составила ~30 мкм.

Итак, заявленное изобретение позволяет повысить эффективность использования газовой плазмы и производительность процесса электронно-ионного азотирования в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ | 1994 |

|

RU2095462C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1997 |

|

RU2145362C1 |

| УСТАНОВКА ДЛЯ ИОННОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2021 |

|

RU2777250C1 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПЛЕНОК В ВАКУУМЕ | 1999 |

|

RU2193074C2 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ В ДУГОВОМ НЕСАМОСТОЯТЕЛЬНОМ РАЗРЯДЕ НИЗКОГО ДАВЛЕНИЯ | 2015 |

|

RU2596554C1 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИТОВ, СОДЕРЖАЩИХ СЛОЖНЫЕ КАРБИДЫ | 2004 |

|

RU2272088C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2004 |

|

RU2275433C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2717124C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМПЛАНТАТА С ЭЛЕКТРЕТНЫМИ СВОЙСТВАМИ ДЛЯ ОСТЕОСИНТЕЗА | 1997 |

|

RU2146112C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2664106C2 |

Изобретение относится к машиностроению и может быть использовано при ионно-плазменной обработке. Задачей изобретения является повышение эффективности использования газовой плазмы, повышение производительности процесса электронно-ионного азотирования. Способ включает нагрев изделий газовой плазмой с одновременным использованием электронной и ионной составляющих газовой плазмы, при этом одно изделие, находящееся под положительным потенциалом, нагревают электронной составляющей газовой плазмы, одновременно второе изделие, находящееся под отрицательным потенциалом, подвергают воздействию ионной составляющей газовой плазмы, затем по достижении заданной температуры потенциалы на изделиях меняют поочередно на протяжении всего цикла азотирования. Устройство содержит камеру с системой откачки, размещенными в ней катодом электродугового испарителя 6, отделенным оптически непрозрачным экраном 7, подложкодержатель 1 с изделиями, игольчатый натекатель газов 9 и источники электропитания 4 и 5 с коммутатором 3, второй подложкодержатель 2, подключенный к положительному потенциалу, используемый в качестве дополнительного анода. 2 с.п. ф-лы, 1 ил.

| SU 1466260 A1, 10.01.1996 | |||

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ | 1994 |

|

RU2095462C1 |

| СПОСОБ ТЕПЛОВОЙ ЗАЩИТЫ ТУРБИННОЙ ЛОПАТКИ | 1993 |

|

RU2078947C1 |

| US 4693760, 15.09.1987 | |||

| US 4490190, 25.12.1984. | |||

Авторы

Даты

2003-07-10—Публикация

2001-11-19—Подача