Изобретение относится к области машиностроения и может быть использовано для напыления вакуумно-плазменных покрытий в электронной, оптической и других отраслях промышленности.

Известен способ вакуумно-плазменного нанесения покрытий [1], включающий размещение изделий на приспособлении в вакуумной камере, приложении к приспособлению электрического смещения, электродуговое испарение катода, выполненного по меньшей мере из одного металла Ti, Zr, Hf, Cr, Al, La, Eu или любого сплава на основе указанного металла с образованием потока металлической плазмы, активацию и нагрев поверхности изделий, введение в камеру азота при давлении 10-2-5•10-4 мм рт.ст., формирование на поверхности изделий слоя покрытия за счет взаимодействия металлической плазмы и азота, отличающийся тем, что перед электродуговым испарением катода в камеру вводят азот при давлении 10-2 -10-3 мм рт.ст., создают поток нейтральных частиц газа с энергией 0.5 - 5.0 кэВ, которым активируют и нагревают поверхность изделий в течение 0.2 - 15.0 мин, затем на приспособление подают электрическое смещение, а формирование слоя покрытий ведут в течение 0.1 -10.0 мин при скорости роста слоя 5 - 40 А/с, используя в качестве смещения переменный электрический потенциал 30-300 В.

Известен способ вакуумно-плазменного нанесения покрытий [2], включающий размещение изделий в вакуумной камере, подачу на них напряжения смещения, зажигание дугового разряда, очистку и разогрев изделия ионами испаряемого материала катода до температуры конденсации покрытия, подачи в камеру газа-реагента, снижения напряжения смещения и конденсация покрытия, отличающийся тем, что перед зажиганием в камере дугового разряда проводят первую стадию пассивирующе- деформационной обработки изделий потоком высокоэнергетических нейтральных частиц с энергией 2.5 - 3.0 кэВ 1-2 мин, затем с энергией 1.5 - 2.0 кэВ 1-2 мин и с энергией 700 - 800 эВ в течение 2-3 мин, а вторую стадию пассивирующе-деформационной обработки проводят после конденсации покрытий потоком тех же частиц с энергией 700 - 800 эВ 2-3 мин, с энергией 1.1 - 1.5 кэВ 1-2 мин, энергией 2.0-2.5 кэВ 1-2 мин.

Общим недостатком аналогов является сложность оборудования, сложность проведения технологического процесса, низкая адгезионная прочность.

Наиболее близким по технической сущности к заявляемому является способ вакуумно-плазменного нанесения покрытий [3], включающий вакуумное напыление чистого металла на предварительно нагретую подложку, напыление проводят в потоке инертного газа, с содержанием примесей не более 10-8%, с плотностью, обеспечивающей соударение атомов напыляемого материала с атомами инертного газа, при давлении ниже атмосферного.

Недостатками прототипа являются длительность процесса обработки, высокая пористость получаемых покрытий, относительно низкая адгезия осаждаемых покрытий, сложность реализации технологического процесса.

Задачей, на решение которой направлено заявляемое изобретение, является получение покрытий с нанокристаллической структурой.

Задача решается тем, что предлагаемый способ вакуумно-плазменного нанесения покрытий, при котором осаждение покрытий проводят в среде инертного газа, в отличие от прототипа использует сочетание осаждения покрытий в вакууме бомбардировкой ионами аргона и определенного давления инертного газа 10-2 - 10-1 Па (Ar), вследствие чего ускоряются диффузионные процессы в приповерхностных слоях под действием ионной бомбардировки ионами Ar, способствуя образованию большего числа центров кристаллизации на первом этапе формирования покрытия. Увеличение давления в вакуумной камере до 10-2- 10-1 Па при введении аргона вызывает интенсивное рассеяние атомов и ионов, что позволяет получать равномерную толщину покрытия на "затененных" участках поверхности, в результате перечисленных воздействий, осаждаемое покрытие имеет нанокристаллическую структуру.

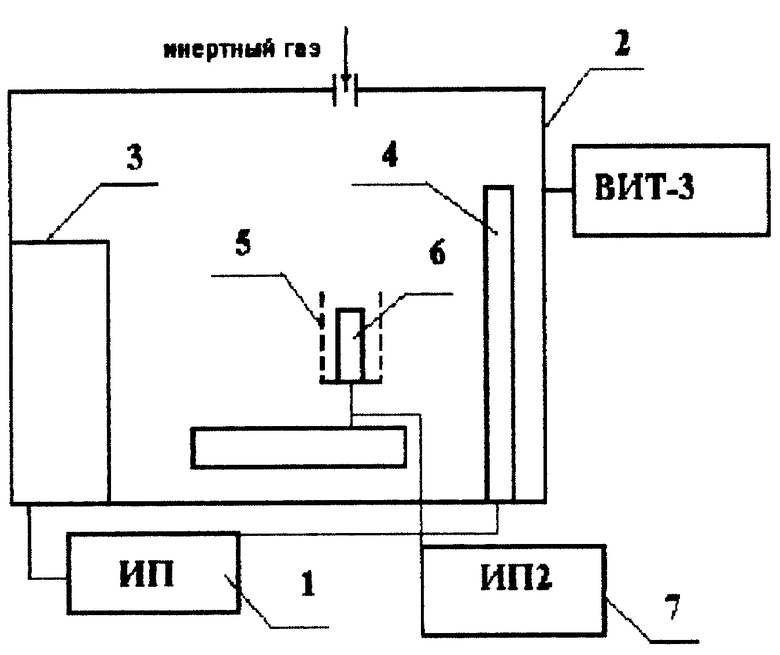

Сущность способа поясняется чертежом, где изображено устройство для реализации способа вакуумного ионно-плазменного нанесения покрытий. Устройство содержит источник 1, в вакуумной камере 2 находятся катод 3 из напыляемого материала, анод 4, обрабатываемая деталь 5 с экраном 6, установленным на определенном расстоянии от детали 5, находятся под отрицательным потенциалом источника 7.

Пример конкретной реализации способа.

Способ осуществляют следующим образом. В вакуумной камере создают давление. Между катодом 3 и анодом 4 зажигают дугу, горящую в парах испаряемого катода. В камеру 2 подают инертный газ, и осаждение покрытий осуществляют в среде инертного газа при давлении 1-10-1 Па.

Способ позволяет получать покрытия с нанокристаллической структурой.

Источники информации

1. А. С. 2073743, C 23 C 14/00, 14/32, 20.05.92. Способ нанесения покрытий в вакууме и устройство для его осуществления.

2. А.С. 2061788, C 23C 14/34, 09.03.93. Способ нанесения покрытий в вакууме.

3. А.С. 2067130, C 23 C 14/22, 14/24, 14/58, 05.05.95. Способ нанесения металлического покрытия в вакууме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИТОВ, СОДЕРЖАЩИХ СЛОЖНЫЕ КАРБИДЫ | 2004 |

|

RU2272088C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТНЫХ СЛОЕВ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 1996 |

|

RU2116378C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТНЫХ СЛОЕВ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА ПРИ ПОМОЩИ ЦИКЛА ИОННО-ЛУЧЕВЫХ ОБРАБОТОК | 1997 |

|

RU2132887C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОФАЗНЫХ ПЛЕНОК НИТРИДА ТИТАНА | 2011 |

|

RU2497977C2 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ОСАЖДЕНИЕМ МУЛЬТИСЛОЙНЫХ ПОКРЫТИЙ СИСТЕМЫ Ti - Al | 2019 |

|

RU2700344C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1993 |

|

RU2061788C1 |

| Способ ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделия из алюминиевых сплавов | 2015 |

|

RU2612113C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

| СПОСОБ ВАКУУМНО-ДУГОВОГО НАНЕСЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ НА СТОМАТОЛОГИЧЕСКИЕ КОНСТРУКЦИИ | 2022 |

|

RU2791571C1 |

Изобретение может быть использовано в электронной, оптической и других областях промышленности. Способ включает осаждение покрытия в инертном газе с помощью системы, состоящей из обрабатываемой детали и экрана в виде сетки, при этом осаждение ведут в сочетании с ионной бомбардировкой подложки при давлении инертного газа 10-2-10-1 Па. Изобретение позволяет получать покрытия с нанокристаллической структурой. 1 ил.

Способ вакуумно-плазменного нанесения покрытий, включающий осаждение покрытия в инертном газе с помощью системы, состоящей из обрабатываемой детали и экрана в виде сетки, отличающийся тем, что для получения покрытий с нанокристаллической структурой осаждение ведут в сочетании с ионной бомбардировкой подложки при давлении инертного газа 10-2 - 10-1 Па.

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ВАКУУМНО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 1993 |

|

RU2075538C1 |

| СПОСОБ КАТОДНОГО РАСПЫЛЕНИЯ | 1995 |

|

RU2101383C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИТАТЕЛЬНОЙ СРЕДЫ ДЛЯ ВЫРАЩИВАНИЯ ДРОЖЖЕЙ | 0 |

|

SU275021A1 |

| DE 3802998 A1, 10.08.1989 | |||

| DE 3844064 A1, 05.07.1990 | |||

| EP 0282836 A2, 21.09.1989. | |||

Авторы

Даты

2000-02-10—Публикация

1997-10-16—Подача