Область применения

Изобретение относится к прокатным станам и в особенности к способам и устройству для контроля выпуклости.

В последнее время в области контроля выпуклости множество усилий было направлено на изгибание рабочих или опорных валков прокатного стана для приложения давления в центре рабочей поверхности. Изгибание больших валков, работающих с высокой скоростью, является довольно трудным и требует мощного оборудования. Валы и изгибаемые валки могут быть снабжены втулкой, как описано в патентах США N4813258, 5093974 и 5347837 (Ginz-burg). Втулка на сердечнике описана в более раннем патенте США N1864299 (Fawell). Также в более раннем патенте США N1919158 (Frank) описана "жесткая балка", имеющая "массивную оболочку" и подшипники, расположенные вокруг балки (также см. патент США N2010211 (Wood)). Для непосредственного сгибания втулки или с использованием промежуточных средств используются различные гидравлические системы, установленные на валу или на опорном устройстве другого типа, как описано в патентах США N3604086 (Bretschneider), N3879827 (Lehman), N4242781 (Takigawa и др.), N4062096 (Eibe), N3949455 (Biondetti) и N4059976 (Christ) (в частности, фиг.3).

Другим направлением было развитие более непосредственных механических способов усиления центра рабочего валка, например применение полого опорного валка, поддерживаемого дисками (патент США N4407151 (Gronbeck)), опорного валка переменной формы (патент США N4596130 (Yoshii и др.)), устройств приложения переменно регулируемой осевой нагрузки (патенты США N4912956 (Matricon и др. ) и N4882922 (Dominique)) и неподвижных опор (патент США N4414889 (Guettinger)). Гидростатические опорные элементы, описанные в патенте на имя Schnyder, имеют на внутренних поверхностях подвижного кольца опорные поверхности, "деформированные с образованием несколько эллиптической формы" (колонка 4, строка 67). В патенте США N4676085 (Ellis) предложено регулирование положения гидравлических узлов, включающих поршень и цилиндр, действующих на промежуточный валок 24.

В патенте США N4875261 (Nishida) обсуждается уровень техники, в котором опорный валок оснащен цилиндрическими роликами, расположенными между осью валка и наружным корпусом. В патенте предложено включение конических роликоподшипников между цилиндрическими роликами и наружным корпусом для восприятия осевой нагрузки от цилиндрических роликов.

В соответствии с патентом США N4156359 (Verbickas), на фиг.2 которого показаны эксцентрические наборные валки, создают положительную и отрицательную выпуклости. Эксцентрические наборные валки могут поворачиваться для изменения силы, прикладываемой к поверхности рабочих валков. В патенте США N4860416 (Маsui и др.) описана конфигурация "переменной выпуклости", в которой между валом и втулкой используются конические подшипники. В то время как "радиальный центр внутренней периферийной поверхности внутренней обоймы каждого подшипника расположен с некоторым эксцентриситетом по отношению к радиальному центру внешней периферийной поверхности внутренней обоймы этого же подшипника на краях внутренних обойм" (патент N4860416, колонка 5, строки 21-25), это положение (фиг.16 в этом же патенте) симметрично относительно всего подшипника, то есть отсутствует эксцентричность или отклонение расстояния от оси вала до наружной стороны подшипников. В патенте США N5007152 (Tomizava) и др. решение основано на идеях патента США N4860416, при этом в нем для изменения профиля выпуклости используется изогнутый вал.

Таким образом, в настоящее время все еще существует необходимость в простом устройстве для контроля выпуклости, способного действовать с использованием одного опорного валка.

Сущность изобретения

Автор предлагает опорный валок, обеспечивающий динамический контроль выпуклости в максимальном диапазоне, положительной или отрицательной, с минимальным приложением внешнего усилия. Это решение не требует гидравлического воздействия какого-либо вида внутри существующего опорного валка. Предлагаемый опорный валок содержит элементы типа прокатного стана, такие как роликовые подшипники для прокатного стана и эксцентрики.

В основе конструкции предлагаемого опорного валка лежит вал, снабженный эксцентрическими кольцами. Вал постоянно ориентирован с возможностью изменения профиля выпуклости в ответ на непрерывный входной сигнал, который является функцией выпуклости изделия или отклонения этой выпуклости от необходимого заданного значения или других заданных условий. Движение, то есть постоянная поворотная переориентация вала, может обеспечиваться гидравлическими, электрическими или другими известными средствами углового позиционирования вала.

Ниже представлены три варианта данного изобретения. В каждом из них вал снабжен рядом эксцентрических колец, каждое из которых в свою очередь снабжено подшипником вокруг своего наружного диаметра. В двух вариантах выполнения изобретения весь узел заключен во втулке, выполненной с возможностью поворота на подшипниках благодаря контакту с рабочим валком.

В первом варианте изобретения между подшипниками и втулкой имеется зазор, а во втором варианте зазор имеется между валом и кольцами. В третьем варианте вместо втулки используется ряд шайб, а для исключения возможности появления следов на обойме используется промежуточный валок.

Краткое описание чертежей

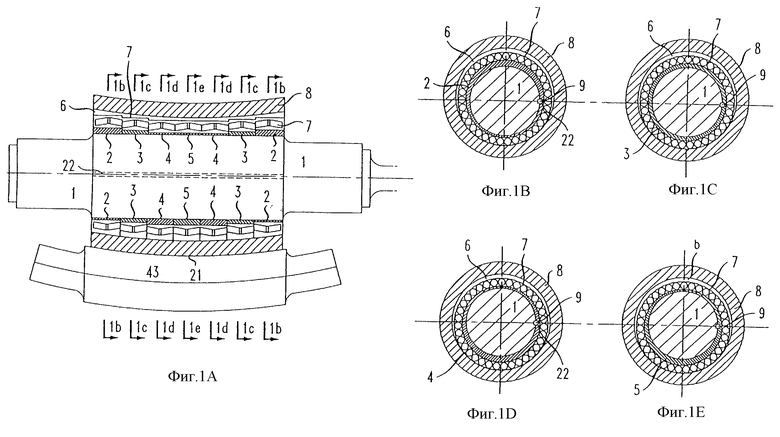

Фиг.1а-1е изображают предпочтительный вариант выполнения настоящего изобретения. Фиг. 1а изображает сечение подшипников и колец, окружающих вал, причем подшипники и кольца в свою очередь окружены втулкой. Фиг.1b-1е изображают поперечные сечения комплекта колец и подшипников. В целом фиг.1а-1е изображают конфигурацию, в которой зазор, увеличенный для наглядности, находится снаружи подшипников.

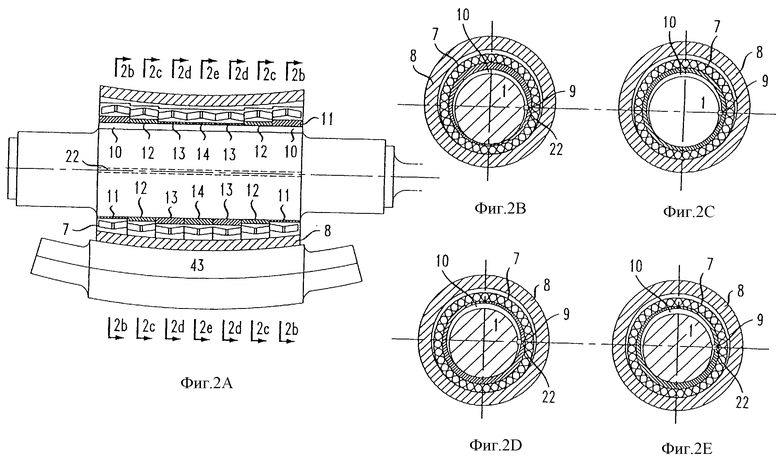

Фиг.2а-2е изображают предлагаемую конфигурацию, в которой зазор находится внутри колец. Сечения, изображенные на фиг.2b-2е, выполнены по втулке и комплектам колец и подшипников и аналогичны сечениям, показанным на фиг. 1b-1e.

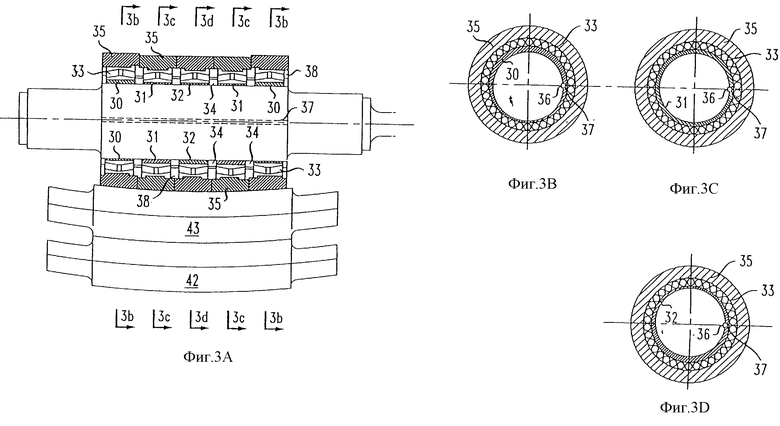

Фиr. 3a-3f изображают вариант изобретения, в котором втулка разделена на отдельные втулки или шайбы для каждого комплекта колец и подшипников.

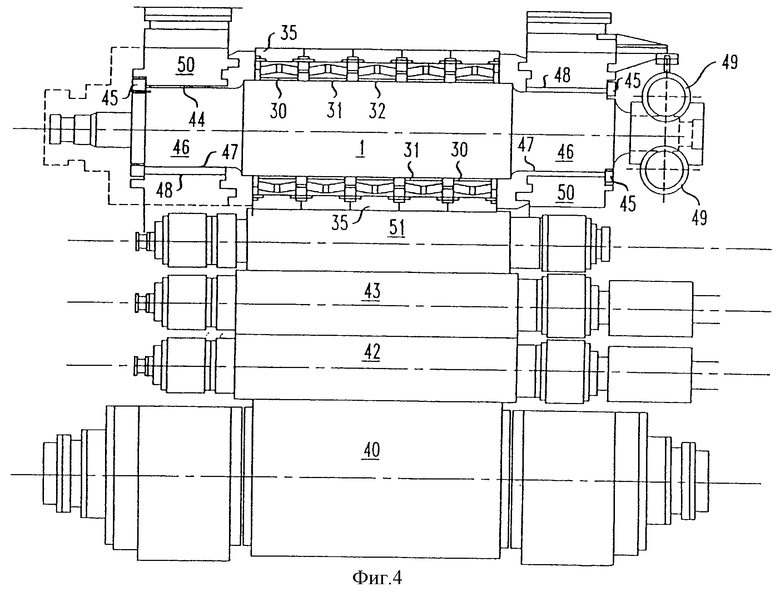

Фиг.4 изображает рабочую клеть прокатного стана для варианта, представленного на фиг. 3а-3f. Здесь изображен промежуточный валок, расположенный между опорным валком и рабочими валками. Кроме того, здесь изображено расположение механизма вращения вала, применимого для всех вариантов выполнения данного изобретения.

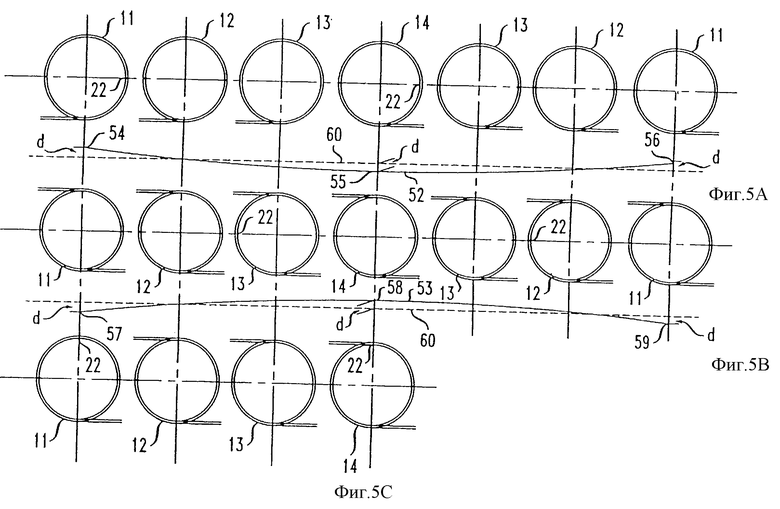

Фиг. 5а-5с изображают несколько вариантов расположения семи эксцентрических колец, иллюстрируя выпуклость, получаемую в выбранных положениях.

Подробное описание изобретения

Как показано на фиг.1а-1е, эксцентрические кольца 2, 3, 4 и 5 установлены на валу 1. На этих чертежах центральное кольцо обозначено номером 5 позиции, тогда как каждое из двух колец пары обозначены соответственно номерами 2, 3 и 4 позиции. Как видно на фиг.1а, каждая пара колец 2, 3 и 4 установлена с возможностью обеспечения положения максимальной выпуклости, убывающей вправо и влево от центрального кольца 5, в то время как кольцо 5 определяет вершину 21 выпуклости. На этих чертежах размеры колец 2, 3, 4 и 5 для наглядности увеличены, что привело к преувеличенной кривизне втулки 8 и рабочего валка 43.

Под эксцентрическим кольцом понимается кольцо, имеющее цилиндрическое отверстие и цилиндрическую внешнюю поверхность, которые имеют параллельные оси, расположенные на некотором расстоянии друг от друга. Степень эксцентричности определяет "максимально выпуклый" профиль, необходимый для расположения кольца на валу. Кольца 2, 3, 4 и 5 расположены на валу и удерживаются на нем с различными радиальными ориентациями шпонкой 9, как показано ниже.

Предпочтительный способ задания эксцентричности колец описан ниже со ссылками на фиг. 5, однако следует отметить, что центральное кольцо может иметь ту же степень эксцентричности, что и крайние кольца, как это имеет место в случае конфигурации с семью кольцами, представленной на фиг.1 и 2.

Вокруг каждого кольца 2, 3, 4 и 5 расположен подшипник 7, при этом все подшипники 7 окружает втулка 8. На фиг.1b, 1с, 1d и 1е можно видеть, что в то время, как кольца 2, 3, 4 и 5 имеют круглые отверстия и снаружи выполнены цилиндрическими, эти отверстия и внешние поверхности базируются на различных параллельных осях, так что их толщина изменяется в радиальном направлении. Например, как видно на фиг.1b, кольцо 2 имеет толстую часть наверху и соответственно тонкую стенку - внизу, тогда как кольцо 5, изображенное на фиг. 1е, ориентировано противоположным образом, то есть тонкая часть расположена вверху, а толстая стенка - внизу в положении максимальной выпуклости. Кольца 2, 3, 4 и 5 удерживаются на месте относительно друг друга шпонкой 9, расположенной в пазу 22 в каждом кольце и в валу 1.

Зазор 6 на фиг. 1b, 1с, 1d и 1е изображен в увеличенном масштабе. При номинальном внутреннем диаметре втулки 8, равном, например, 1,27 м (50 дюймов), зазор 6 при максимальной установке выпуклости, равной, например, 1000 мкм, может составлять не более 0,51 мм (0,02 дюйма), но может существенно изменяться (+/-50%) вместе с установкой выпуклости. Втулка предпочтительно имеет собственную выпуклость (на чертеже не показана), полученную при ее шлифовании, для обеспечения, например, толщины в центре, на 500 мкм превышающей толщину на концах втулки, при этом профиль между точкой максимальной выпуклости и конечными точками представляет собой дугу окружности (если втулка не деформирована кольцами), определяемую этими тремя точками. Положение колец с "максимальной вогнутостью", имеющее разницу в 500 мкм, приводит, таким образом, к плоскому профилю внешней рабочей поверхности втулки. Положению с "максимальной выпуклостью" содействует дополнительная толщина втулки.

Ориентация вала 1 и закрепленных на нем колец и, таким образом, установка профиля выпуклости постоянно изменяется в ответ на управляющий сигнал, иногда называемый сигналом профилометра, который является функцией выпуклости изготавливаемого изделия, как подробно пояснено со ссылками на фиг.4.

Фиг. 2а изображает вид, аналогичный виду на фиг.1а, однако вместо увеличенного зазора 6 с верхней стороны подшипников 7, как показано на фиг.1а-1е, здесь показан увеличенный зазор 10 с верхней стороны вала 1, между валом 1 и кольцами 11, 12, 13 и 14.

На фиг. 1 и 2 зазоры 6 и 10 изображены с верхних сторон соответственно подшипников 7 и вала 1, так как при использовании зазоры в нижней части узла уменьшены. На практике зазоры обеспечивают возможность относительно простой сборки. В конфигурации, показанной на фиг.1а-1е, зазор 6 позволяет легко установить втулку 8 на подшипниках 7, а в конфигурации, изображенной на фиг. 2а-2е, зазор 10 позволяет легко установить кольца 11, 12, 13 и 14 на валу 1. В обоих случаях кольца удерживаются в нужном положении шпонкой 9, расположенной в пазу 22.

На фиг. 3а изображен вариант изобретения, в котором используются кольца 30, 31 и 32, плотно закрепленные на валу 1. Подшипники 33 отделены друг от друга прокладками 34 и удерживаются фиксаторами 38. Каждый подшипник 33 имеет свою собственную втулку по сути дела в форме шайбы 35. Как и в вариантах, показанных на фиг. 1а-1е и 2а-2е, кольца 30, 31 и 32 удерживаются на месте шпонкой 36, расположенной в пазу 37. На фиг.3d можно видеть, что если перевернуть, то есть повернуть на 180o вал с кольцами, подшипниками и шайбами, выпуклость будет отрицательной, а если повернуть его на 90o, выпуклость будет нулевой. Таким образом, начиная с нейтрального положения, можно путем вращения вала с поворотом в пределах 90o в любом направлении получать профиль с любой постоянной положительной выпуклостью от минимальной до максимальной.

Для иллюстрации эффекта выпуклости, создаваемого положением колец 30, 31 и 32, рабочие валки 42 и 43 показаны с увеличенной кривизной.

На фиг. 4 изображен вариант, представленный на фиг.3а, установленный в рабочей клети прокатного стана, содержащий нижний опорный валок 40, два рабочих валка 42 и 43, вал 1 и промежуточный валок 51. Вал 1 имеет окружающие его кольца 30, 31 и 32, подшипники 33 и шайбы 35, как показано на фиг. 3а. Специалистам очевидно, что нижний опорный валок 40 может быть заменен предлагаемым в данном изобретении опорным валком, то есть другим валом 1, окруженным эксцентрическими кольцами 30, 31 и 32, подшипниками 33 и втулкой 35, при этом между новыми валками 40 и 42 установлен второй промежуточный валок 51. На фиг.4 показана также конструкция, применимая для вращения вала в ответ на управляющий сигнал, который является функцией выпуклости изготавливаемого изделия и который может вырабатываться профилометром или другим известным устройством. Шейки 46 вала снабжены стальными прокладками 47 и наружными уплотнительными упорными кольцами 45. Бронзовый или баббитовый вкладыш 48 в опорных подшипниках 50 создает опорную поверхность для обеспечения возможности постоянной регулировки вращения вала 1. Кольца вращаются вместе с валом, так как они закреплены на нем шпонкой. Гидравлический вращательный привод 49 закреплен на валу, обеспечивая постоянную переустановку вала путем вращения для осуществления регулировки выпуклости. Для вариантов, изображенных на фиг.1 и 2, регулировка выпуклости может осуществляться аналогичным способом. Вместо гидравлического вращательного привода может использоваться любое устройство, способное обеспечивать вращение вала, например зубчатая передача, приводимая в действие электрическим или гидравлическим двигателем.

На фиг. 5а, 5b и 5с более подробно показана ориентация эксцентрических колец 11, 12, 13 и 14 (см. фиг.2). На фиг.5а кольца 11, 12, 13 и 14 ориентированы с обеспечением получения эффекта "максимальной выпуклости", показанной увеличенной дугой 52. Эта дуга задана выборными точками 54, 55 и 56, расположенными на расстоянии d от прямой линии 60. Дуга 52 является частью окружности, определяемой этими тремя точками.

Также, если повернуть шпоночный паз 22 на 180o для достижения им левой стороны колец, как показано на фиг.5b, точки 57, 58 и 59 определяют дугу 53 окружности, которая представляет профиль (увеличенный для иллюстрации) "максимально вогнутого" положения. Толщина колец 12 изменяется от 0,09976 до 1,0024, тогда как толщина колец 13 изменяется от 0,9844 до 1,0156, а толщина колец 11 и 14 в этой предпочтительной конфигурации изменяется от 1,02 до 0,98 (в произвольных единицах измерения) для создания желаемой выпуклости. Таким образом, эксцентричность колец в рассмотренном предпочтительном примере задается следующими расстояниями между осями внутренней и внешней цилиндрических поверхностей колец: кольцо 12 - 0,0024, кольцо 13 - 0,0156 и кольца 11 и 14 - 0,02.

Как видно из фиг.5с, кольца 11, 12, 13 и 14 ориентированы так, что паз 22 находится в верхней части, что означает, что все кольца в нижней точке имеют толщину, равную 1, а профиль выпуклости, следовательно, является прямым.

Специалисту очевидно, что нечетное количество колец является преимущественным, так как центральное кольцо может служить в качестве центра выпуклости, при этом остальные кольца совмещены с возможностью создания диапазона профилей от "максимально выпуклого" до "максимально вогнутого" в пределах поворота вала на 180o.

Поскольку поверхности колец номинально параллельны поверхности вала и при этих условиях имеется тенденция к приложению относительно большой силы в углах или рабочих кромках колец, можно несколько скосить их для уменьшения напряжения на внутренней поверхности втулки.

Как указано выше при рассмотрении фиг.4, предлагаемый опорный валок может использоваться как в нижней, так и в верхней частях рабочей клети прокатного стана в конфигурациях, представленных на фиг.1 и 2, а также с разделенной на части втулкой, показанной на фиг.4, при этом с показанными на фиг. 1 и 2 втулками, не разделенными на части, промежуточный валок не является необходимым (но может использоваться).

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОФУНКЦИОНАЛЬНАЯ КЛЕТЬ ПРОКАТНОГО СТАНА ДЛЯ ПРОКАТКИ ДВУТАВРОВОЙ ШИРОКОПОЛОЧНОЙ БАЛКИ И СПОСОБ ПРОКАТКИ ДВУТАВРОВОЙ ШИРОКОПОЛОЧНОЙ БАЛКИ С ПОМОЩЬЮ МНОГОФУНКЦИОНАЛЬНОЙ КЛЕТИ ПРОКАТНОГО СТАНА | 1999 |

|

RU2189286C2 |

| ОПОРНЫЙ УЗЕЛ ПРОКАТНОГО ВАЛКА | 2013 |

|

RU2603403C2 |

| ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА | 1997 |

|

RU2111815C1 |

| ВАЛОК И ПРОКАТНАЯ КЛЕТЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОКАТЫВАЕМОГО МАТЕРИАЛА | 2009 |

|

RU2478449C2 |

| Рабочий валок прокатного стана | 1979 |

|

SU772625A1 |

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2006 |

|

RU2336963C1 |

| ОПОРНЫЙ УЗЕЛ | 2013 |

|

RU2604545C2 |

| Рабочая клеть стана для прокатки порошка | 1989 |

|

SU1623835A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2006 |

|

RU2325564C2 |

| КЛЕТЬ ПРОКАТНОГО СТАНА С ВАЛКАМИ, ЗАКРЕПЛЕННЫМИ В ОСЕВОМ НАПРАВЛЕНИИ С ПОМОЩЬЮ УПРУГОЙ СИСТЕМЫ | 2018 |

|

RU2732024C1 |

Изобретение относится к прокатным станам, к способам и устройствам для контроля выпуклости проката. Задача изобретения - упрощение и удешевление устройства и способа. Выпуклость стальной полосы в прокатном стане контролируют путем постоянной поворотной установки вала в ответ на управляющий сигнал, отображающий профиль выпуклости изготавливаемого изделия или отклонение от него, при этом вал снабжен рядом закрепленных на нем эксцентрических колец, подшипниками, окружающими эти кольца, и цельной или разделенной на части втулкой, расположенной вокруг колец. При наличии втулки, разделенной на части, предполагается использование промежуточного валка. Изобретение обеспечивает возможность регулирования плоскостности проката простыми и доступными средствами. 4 с. и 14 з.п.ф-лы, 5 ил.

| ЕР 0584642 В1, 02.03.1994 | |||

| RU 2075360 С1, 20.03.1997 | |||

| US 4156359, 29.05.1979 | |||

| МАГНИТОГАЗОДИНАМИЧЕСКИЙ ГЕНЕРАТОР С ДУГОВЫМ КАТОДОМ | 0 |

|

SU338172A1 |

Авторы

Даты

2003-07-20—Публикация

1998-04-17—Подача