Изобретение относится к многофункциональной клети прокатного стана для прокатки двутавровой широкополочной балки, причем в данной клети обеспечивается возможность выполнения как бокового обжатия, так и универсальной прокатки в одной прокатной клети. Кроме того, изобретение относится к способу прокатки двутавровой широкополочной балки с помощью многофункциональной прокатной клети.

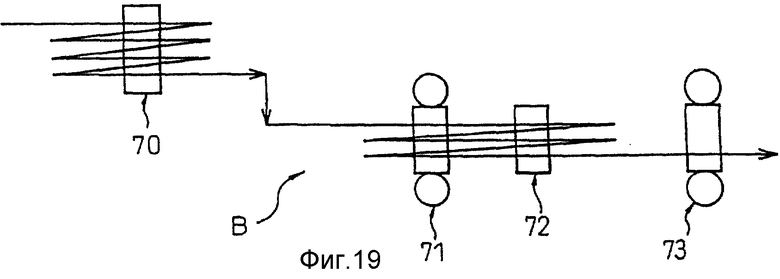

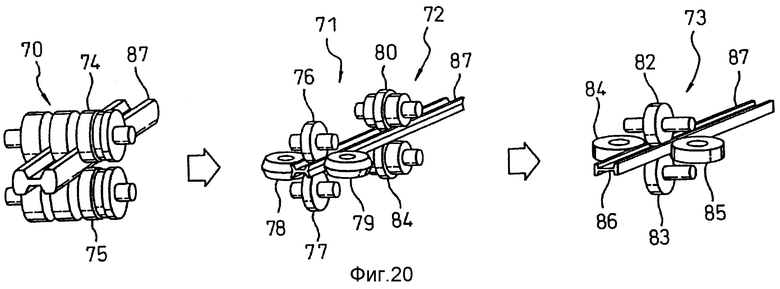

Известен стан для прокатки двутавровой широкополочной балки, описанный, например, в японской патентной заявке 56-109101. Схема прокатного стана, описанного в вышеуказанной патентной заявке, схематически показана на фиг.19 и 20. Как показано на чертежах, прокатный стан В для прокатки двутавровой широкополочной балки включает в себя обжимную прокатную клеть 70, универсальную клеть 71 для черновой прокатки, прокатную клеть для бокового обжатия 72 и универсальную клеть 73 для чистовой прокатки, которые расположены последовательно.

В соответствии со способом прокатки двутавровой широкополочной балки с помощью вышеуказанного прокатного стана В прокатку выполняют следующим образом. Сначала обрабатываемую заготовку 87, подлежащую прокатке, например сляб или заготовку балки, прокатывают начерно для получения заданной конфигурации с помощью обжимной прокатной клети 70, как показано на фиг.19 и 20. После этого выполняют промежуточную прокатку в несколько проходов с помощью универсальной клети 71 для черновой прокатки и прокатной клети 72 для бокового обжатия. После этого заготовку, подлежащую окончательной прокатке, прокатывают в двутавровую широкополочную балку 86, которая представляет собой конечный продукт, при этом данная операция осуществляется с помощью универсальной клети 73 для чистовой прокатки. Далее конкретно описывается способ прокатки. Как показано на фиг.20, заготовку 87, подлежащую прокатке, прокатывают начерно обжимными валками 74, 75 обжимной прокатной клети 70. После этого шейку и полки двутавровой широкополочной балки прокатывают горизонтальными валками 76, 77 и вертикальными валками 78, 79 универсальной прокатной клети 71 для черновой прокатки. После этого валки для бокового обжатия осуществляют обжатие обеих краевых частей полки двутавровой широкополочной балки, так что может быть сформирована полка определенной ширины. В универсальной клети 73 для чистовой прокатки шейку и полку прокатывают горизонтальными валками и вертикальными валками, в результате чего полка образуется такой, что угол, под которым полка расположена относительно шейки, может поддерживаться равным 90o.

Однако при использовании вышеуказанного прокатного стана В для прокатки двутавровой широкополочной балки можно столкнуться со следующими проблемами, подлежащими решению.

Как показано на фиг.19, необходимо предусмотреть универсальную клеть 71 для черновой прокатки и универсальную клеть 73 для чистовой прокатки, предназначенные для прокатки шейки и полок и расположенные при выполнении данного процесса за обжимной прокатной клетью 70. Для придания обжатия краевым частям полки необходимо предусмотреть прокатную клеть 72 для бокового обжатия. Следовательно, стоимость оборудования возрастает, и, кроме того, длина линии прокатки увеличивается.

С другой стороны, в японской патентной заявке 4-251603 описан универсальный прокатный стан, в котором валки для обжатия полки по ширине расположены с обеих сторон от верхнего и нижнего горизонтального валка. В этом прокатном стане одновременно выполняются три процесса обжатия.

(1) Обжатие шейки двутавровой широкополочной балки, выполняемое наружной окружной поверхностью горизонтального валка.

(2) Обжатие наружных сторон полок двутавровой широкополочной балки, выполняемое между вертикальными валками, расположенными с обеих сторон от горизонтальных валков.

(3) Обжатие по ширине полки двутавровой широкополочной балки, выполняемое валками для обжатия по ширине, расположенными с обеих сторон от горизонтальных валков.

Поскольку три вышеуказанных процесса выполняются одновременно, необходимо расположить пару валков для обжатия полок по ширине в зазоре, образованном парой из правого и левого вертикальных валков и парой из верхнего и нижнего горизонтальных валков. Однако этот зазор настолько мал, что трудно обеспечить толщину дискообразных валков для обжатия полок по ширине. Соответственно, невозможно обеспечить механическую прочность валков. По вышеупомянутым причинам трудно осуществить практическое использование вышеуказанного универсального прокатного стана.

С другой стороны, с точки зрения качества изделия вышеуказанный универсальный прокатный стан имеет следующие недостатки. Поскольку трудно выполнить зазор между вертикальными валками и горизонтальными валками, соответствующий толщине валков для обжатия полок по толщине, то в случае существенной толщины валков для обжатия полок по ширине, валки создают препятствия друг для друга, и невозможно уменьшить толщину полки двутавровой широкополочной балки до заданного значения. Напротив, когда толщина валков для обжатия полок по ширине небольшая, невозможно осуществить обжатие по всей поверхности конца полки двутавровой широкополочной балки. В результате этого на концевых поверхностях полок двутавровой широкополочной балки образуются выемки, что приводит к ухудшению качества изделия.

Кроме того, недостатком универсального прокатного стана, описанного в японской патентной заявке 4-251603, является то, что число прокатных клетей невозможно уменьшить, и длину линии прокатки невозможно сократить, то есть невозможно уменьшить стоимость оборудования. Другими словами, невозможно достичь цели настоящего изобретения с помощью универсального прокатного стана, описанного в японской патентной заявке 4-251603.

Целью настоящего изобретения является разработка многофункциональной прокатной клети для прокатки двутавровой широкополочной балки, имеющей высокую размерную точность, а также разработка способа прокатки двутавровой широкополочной балки с помощью многофункциональной прокатной клети, в котором число клетей прокатного стана, которое по предшествующему техническому уровню составляет не менее трех, предназначенных для промежуточной и чистовой прокатки, сокращено до двух, так что стоимость оборудования может быть снижена, и в то же время длина линии может быть уменьшена с тем, чтобы уменьшить длину здания, в котором смонтирован прокатный стан.

Изобретение, описанное в пункте 1 формулы изобретения, представляет собой многофункциональную прокатную клеть для прокатки двутавровой широкополочной балки, содержащую пару из правого и левого вертикальных валков, состоящих из валков для обжатия полок по толщине, и пару из верхнего и нижнего горизонтальных валков, имеющих рабочую секцию для обжатия шейки по толщине и рабочую секцию для обжатия полок по ширине, которые способны свободно перемещаться в вертикальном направлении и устанавливаются с помощью механизма отвода, расположенного у обоих концов валков для обжатия шейки по толщине, причем рабочая секция горизонтальных валков, предназначенная для обжатия полок по ширине, смещается в вертикальном направлении, когда вертикальный валок и горизонтальные валки выполняют обжатие полок по толщине и обжатие шейки по толщине, так что рабочая секция горизонтальных валков, предназначенная для обжатия полок по ширине, не может создавать препятствие для вертикальных валков.

Изобретение, описанное в пункте 2 формулы изобретения, представляет собой многофункциональную прокатную клеть для прокатки двутавровой широкополочной балки по пункту 1 формулы изобретения, в которой обе обжимные (рабочие) поверхности рабочей секции для обжатия полок по ширине выполнены в виде кольцевых конических поверхностей, диаметры которых постепенно симметрично уменьшаются в направлении центров валков для обжатия полок по толщине.

В многофункциональной прокатной клети для прокатки двутавровой широкополочной балки, описанной в пунктах 1 и 2 формулы изобретения, не только рабочая секция для обжатия шейки по толщине, предназначенная для обжатия шейки двутавровой широкополочной балки, и валки для обжатия полок по толщине, предназначенные для обжатия наружной боковой поверхности полок двутавровой широкополочной балки, но также и рабочая секция для обжатия полок по ширине, предназначенная для обжатия краевой части полок двутавровой широкополочной балки, встроена как неотъемлемая часть в прокатную клеть, и рабочая секция для обжатия полок по ширине может перемещаться между положением обжатия и отведенным положением с помощью механизма отвода.

Соответственно, число прокатных клетей, которое составляет не менее трех в прокатном стане по предшествующему техническому уровню, может быть уменьшено до двух. В результате можно уменьшить длину здания, а также можно уменьшить длину фундамента, то есть стоимость оборудования прокатного стана для прокатки двутавровой широкополочной балки может быть снижена.

Можно выбрать режим прокатки, при котором универсальная черновая прокатка выполняется как многофункциональной прокатной клетью, так и универсальной черновой прокатной клетью. Следовательно, число проходов в универсальной прокатной линии (клети) может быть снижено, за счет чего производительность может быть увеличена.

Кроме того, вертикальное положение рабочей секции для обжатия полок по ширине можно изменять по отношению к рабочей секции для обжатия шейки по толщине. Следовательно, можно получить длины четырех полок двутавровой широкополочной балки, равные друг другу, и можно уменьшить отклонение шейки, то есть обеспечивается возможность прокатки двутавровой широкополочной балки с высокой точностью размеров.

В многофункциональной прокатной клети для прокатки двутавровой широкополочной балки по пункту 2 формулы изобретения обе обжимные поверхности рабочей секции для обжатия полок по ширине выполнены в виде кольцевых конических поверхностей, диаметры которых постепенно симметрично уменьшаются в направлении центров валков для обжатия полок по толщине. Следовательно, даже в том случае, если многофункциональная прокатная клеть расположена до универсальной черновой прокатной клети по ходу движения заготовки, безусловно можно выполнить универсальную чистовую прокатку, боковое обжатие и универсальную черновую прокатку с помощью многофункциональной прокатной клети.

Изобретение, описанное в пункте 3 формулы изобретения, представляет собой способ прокатки двутавровой широкополочной балки с помощью многофункциональной прокатной клети, при котором многофункциональная прокатная клеть, имеющая функцию универсальной чистовой прокатки и функцию бокового обжатия, расположена с входной стороны или с выходной стороны универсальной черновой прокатной клети, имеющей функцию универсальной черновой прокатки, включающий в себя операции выполнения универсальной черновой прокатки, бокового обжатия и универсальной чистовой прокатки в то время, когда заготовка, подлежащая прокатке, перемещается возвратно-поступательно между универсальной черновой прокатной клетью и многофункциональной прокатной клетью, причем универсальная черновая прокатка также может выполняться многофункциональной прокатной клетью.

В соответствии с изобретением, описанным в пункте 3 формулы изобретения, универсальную черновую прокатку выполняют с помощью как многофункциональной прокатной клети, так и универсальной черновой прокатной клети, и обжимают как шейку, так и полки двутавровой широкополочной балки с целью уменьшения толщины. Вследствие вышеизложенного число проходов в универсальной линии может быть уменьшено и производительность может быть существенно повышена.

Изобретение, описанное в пункте 4 формулы изобретения, представляет собой способ прокатки двутавровой широкополочной балки с помощью многофункциональной прокатной клети, включающей в себя пару из правого и левого вертикальных валков, состоящих из валков для обжатия полок по толщине, а также включающей в себя пару из верхнего и нижнего горизонтальных валков, имеющих рабочую секцию для обжатия шейки по толщине и рабочую секцию для обжатия полок по ширине, которые способны свободно перемещаться в вертикальном направлении и устанавливаются с помощью механизма отвода, расположенного у обоих концов рабочей секции для обжатия шейки по толщине, причем способ прокатки двутавровой широкополочной балки с помощью многофункциональной прокатной клети включает в себя следующие операции: выполнение прокатки двутавровой широкополочной балки для обжатия шейки по толщине с помощью рабочей секции горизонтальных валков, предназначенной для обжатия шейки по толщине, и также выполнение прокатки двутавровой широкополочной балки для обжатия полок по ширине с помощью рабочей секции для обжатия полок по ширине, расположенной с обеих сторон горизонтальных валков, при условии, что правый и левый вертикальные валки отведены в положения, в которых правый и левый вертикальные валки не создают препятствий для правой и левой рабочей секции для обжатия полок по ширине при выполнении бокового обжатия двутавровой широкополочной балки, и выполнение прокатки двутавровой широкополочной балки для обжатия шейки по толщине с помощью рабочей секции для обжатия шейки по толщине, расположенной на горизонтальных валках, и также выполнение прокатки двутавровой широкополочной балки для обжатия полок по толщине с помощью вертикальных валков при условии, что правая и левая рабочие секции для обжатия полок по ширине, расположенные на горизонтальных валках, отведены в положения, в которых правая и левая рабочие секции для обжатия полок по ширине не создают препятствий для правого и левого вертикальных валков при выполнении универсальной прокатки двутавровой широкополочной балки.

В соответствии изложенным рабочая секция для обжатия полок по ширине и правый и левый вертикальные валки не создают препятствий друг для друга. Следовательно, как универсальная прокатка, так и боковое обжатие выполняются без каких-либо проблем, и может быть получена двутавровая широкополочная балка, которая удовлетворяет современным требованиям для операций прокатки. Соответственно, можно получить двутавровую широкополочную балку, точность размеров у которой выше, чем точность, достигаемая способом прокатки согласно предшествующему техническому уровню.

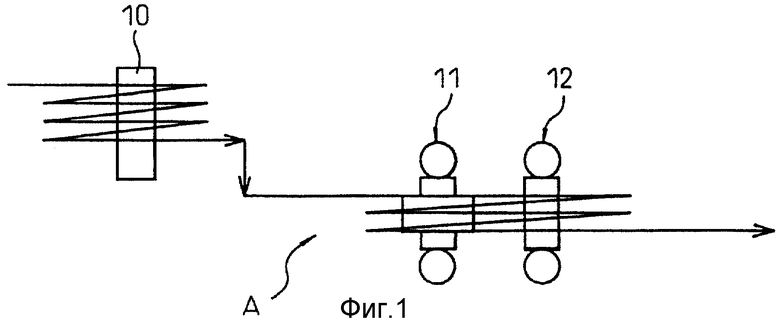

На фиг.1 представлена схема конструктивной концепции, показывающая компоновку прокатного стана, предназначенного для прокатки двутавровой широкополочной балки и имеющего многофункциональную прокатную клеть согласно изобретению.

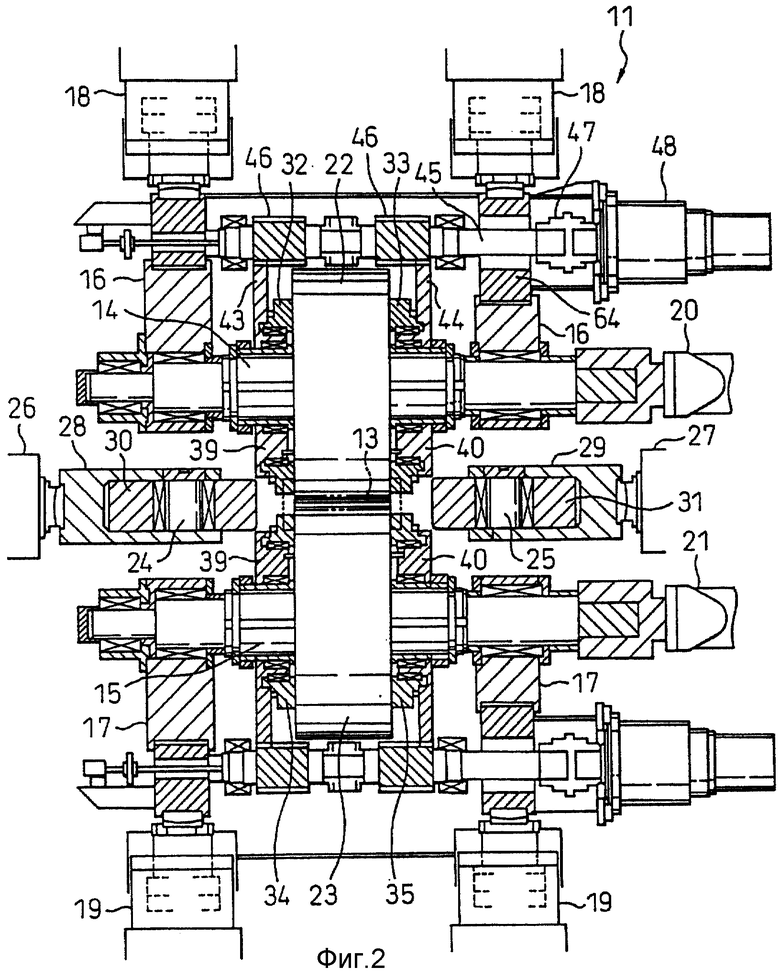

На фиг.2 показано боковое сечение многофункциональной прокатной клети по первому варианту осуществления изобретения, которая используется для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки.

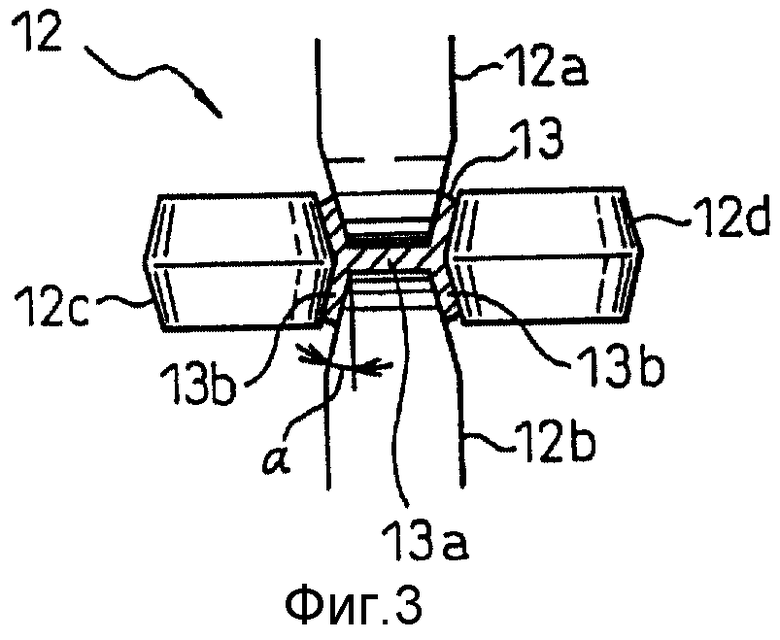

На фиг. 3 представлено схематичное изображение, поясняющее прокатку с помощью универсальной черновой прокатной клети, используемой для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки и имеющего многофункциональную прокатную клеть, используемую для прокатного стана согласно изобретению.

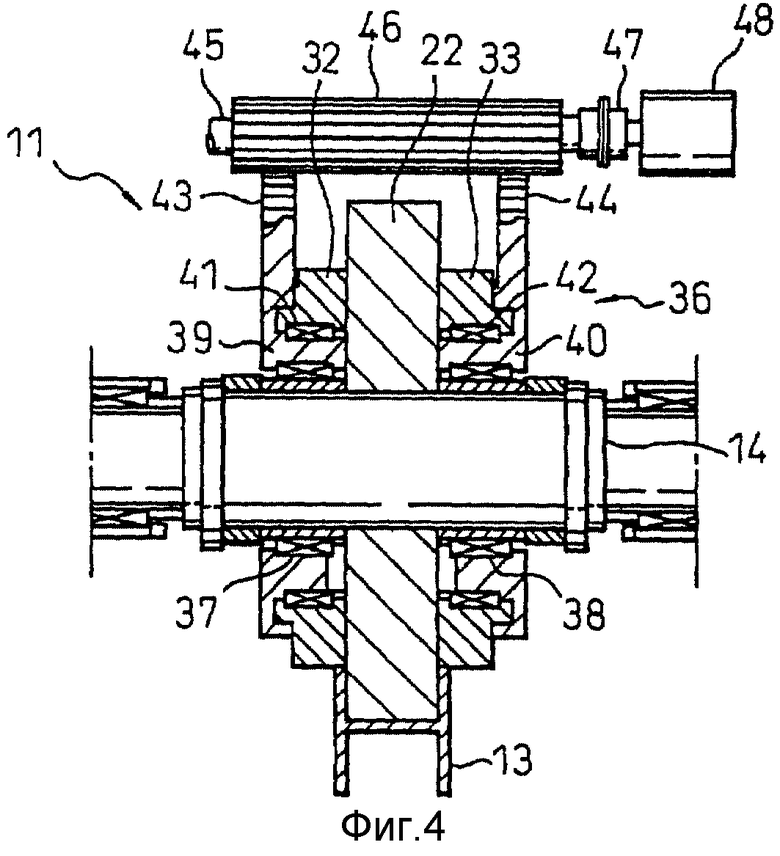

На фиг. 4 представлено боковое сечение механизма отвода валков многофункциональной прокатной клети, используемой для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки согласно изобретению.

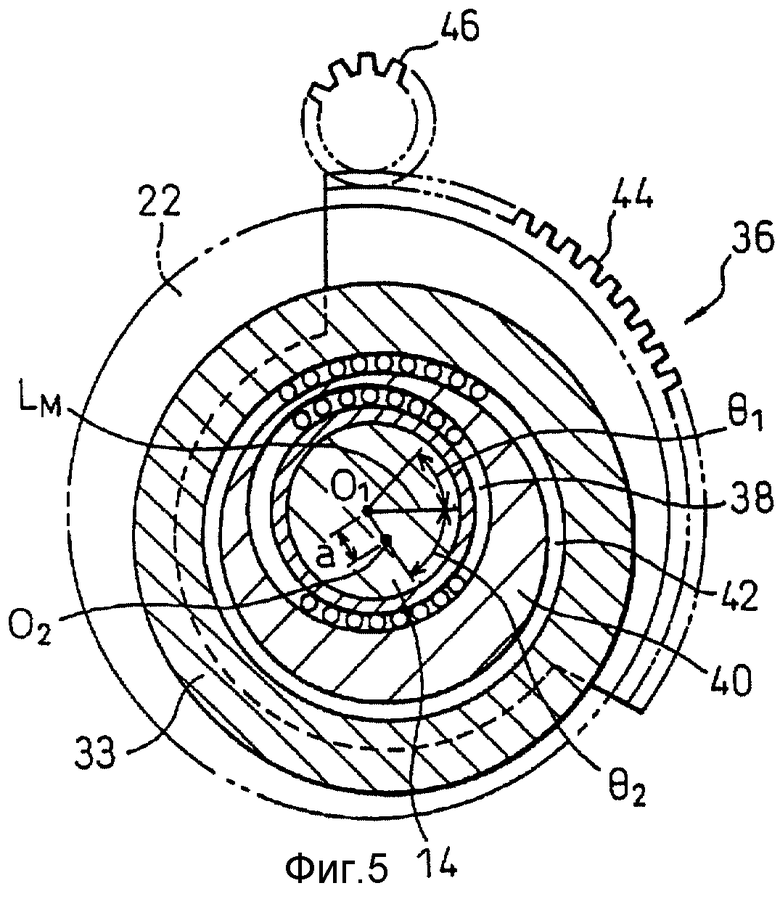

На фиг.5 представлен вид спереди механизма отвода валков.

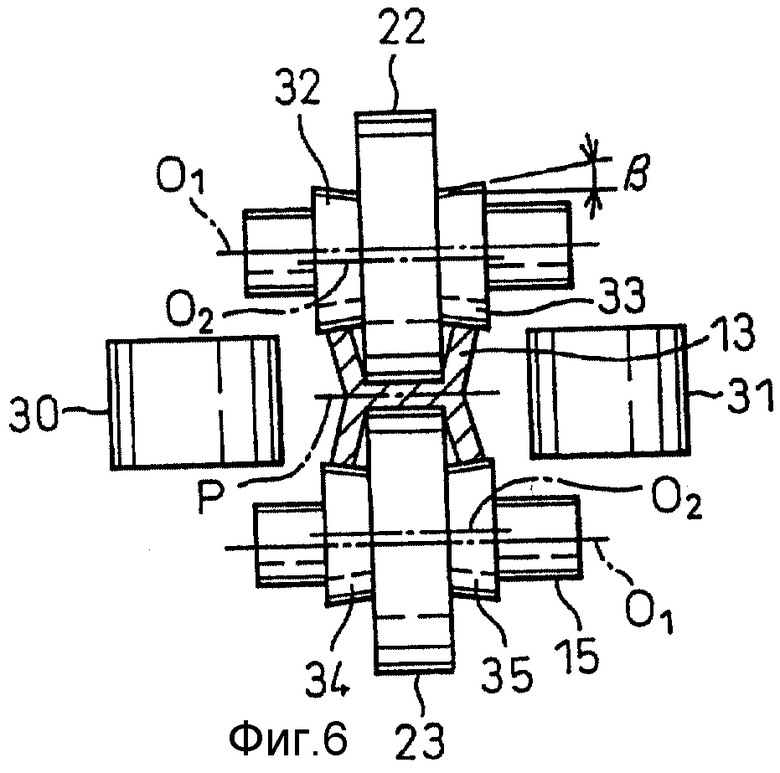

На фиг. 6 представлено схематичное изображение для разъяснения движений обжимаемой полки по ширине рабочей секции многофункциональной прокатной клети, используемой для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки согласно изобретению.

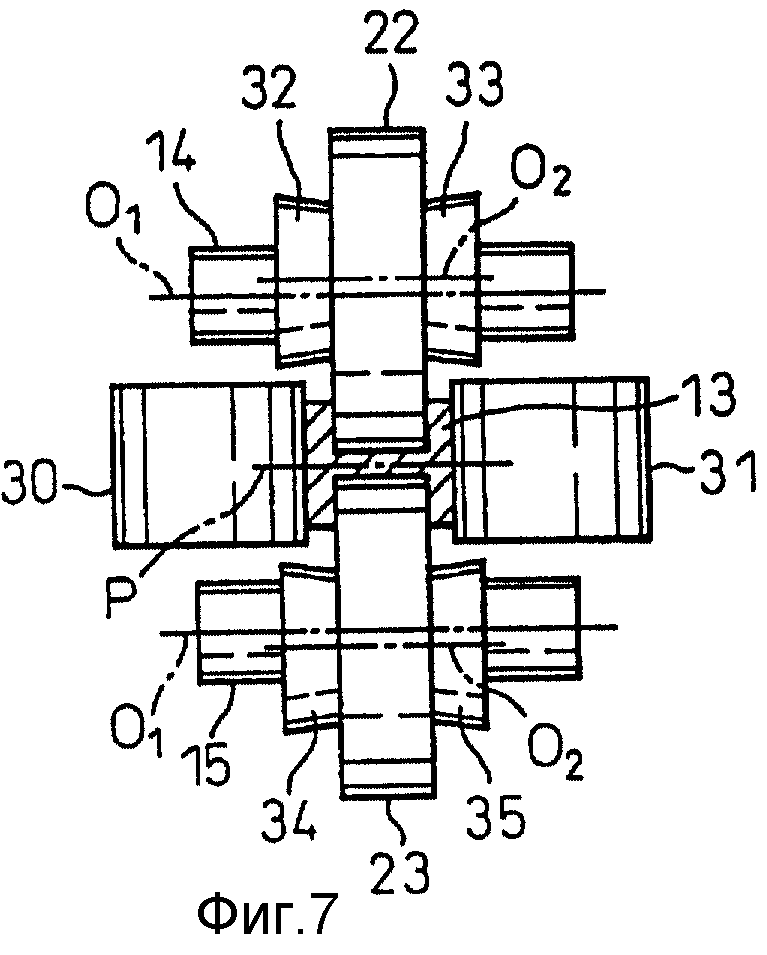

На фиг. 7 представлено схематичное изображение, поясняющее перемещение обжимаемой полки по ширине рабочей секции многофункциональной прокатной клети, используемой для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки согласно изобретению.

На фиг. 8 представлено схематичное изображение, поясняющее перемещения обжимаемой полки по ширине рабочей секции многофункциональной прокатной клети, используемой для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки согласно изобретению.

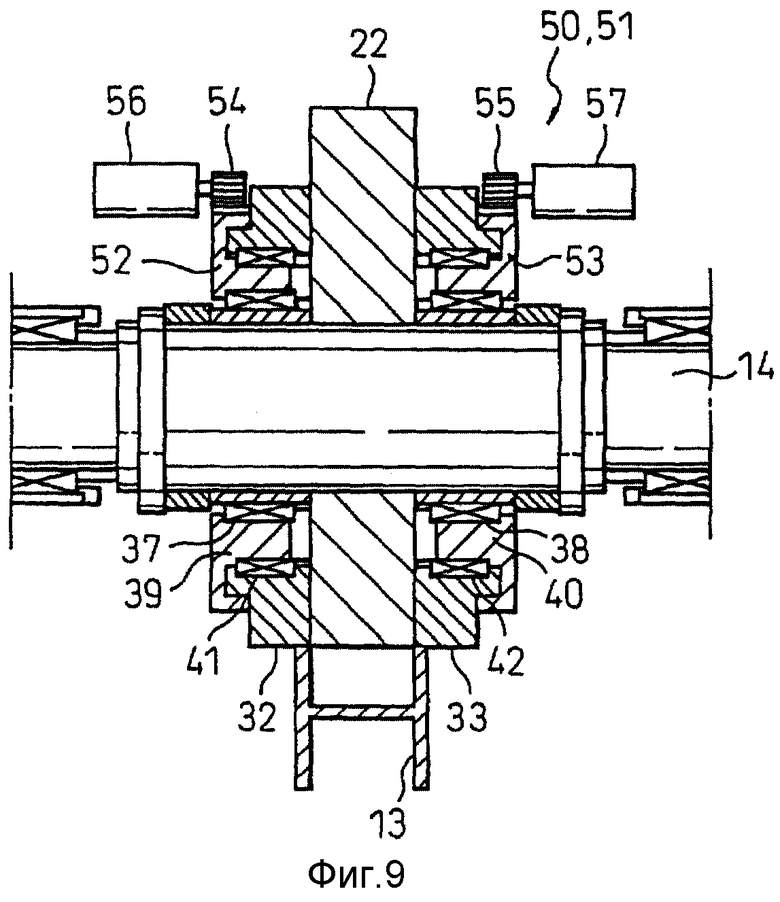

На фиг. 9 представлено боковое сечение механизма отвода валков многофункциональной прокатной клети, используемой для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки согласно изобретению.

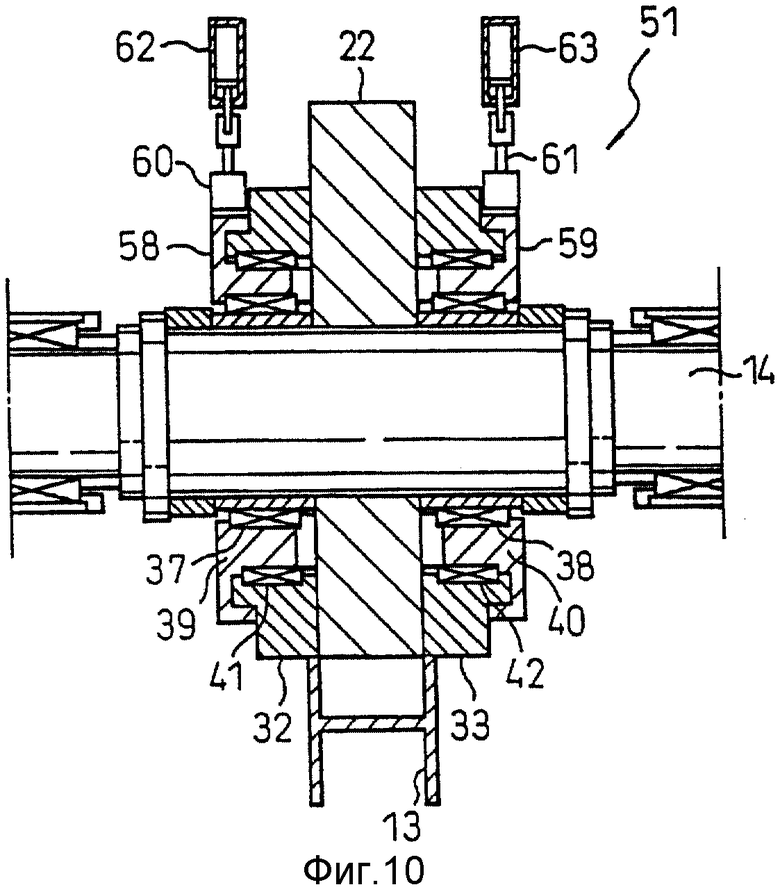

На фиг.10 представлено боковое сечение варианта механизма отвода валков многофункциональной прокатной клети, используемой для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки согласно изобретению.

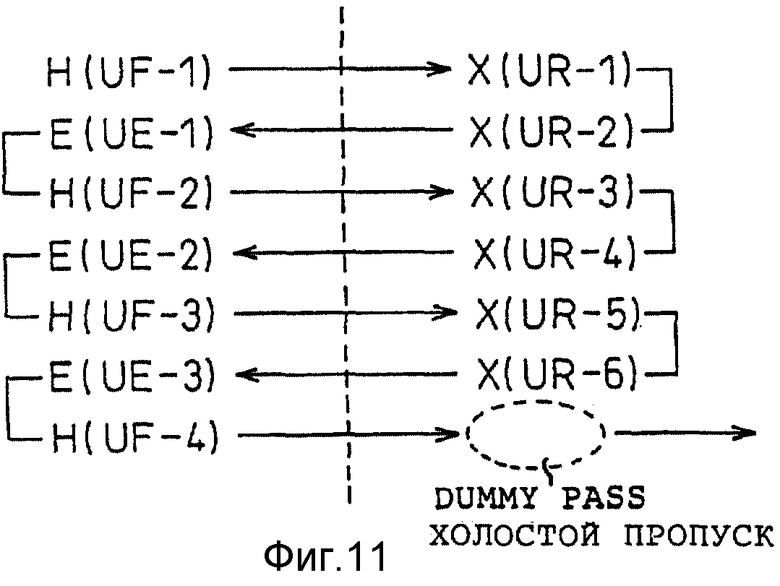

На фиг. 11 представлено схематичное изображение, поясняющее режим прокатки (последовательность проходов) для многофункциональной прокатной клети и универсальной черновой прокатной клети, используемых для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки согласно изобретению.

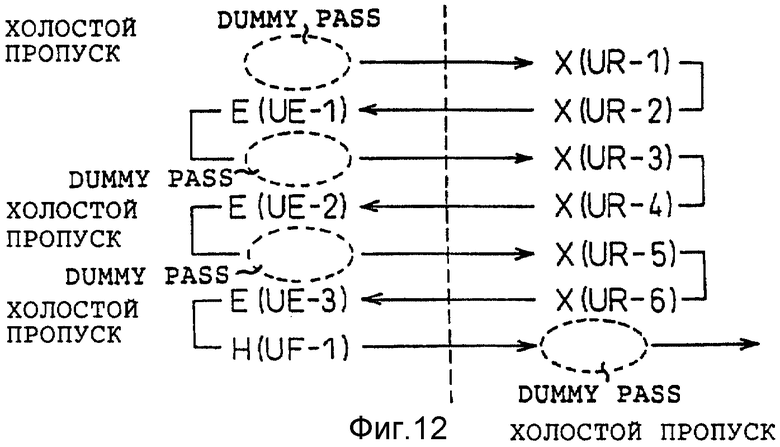

На фиг. 12 представлено схематичное изображение, поясняющее режим прокатки (последовательность проходов) для многофункциональной прокатной клети и универсальной черновой прокатной клети, используемых для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки согласно изобретению.

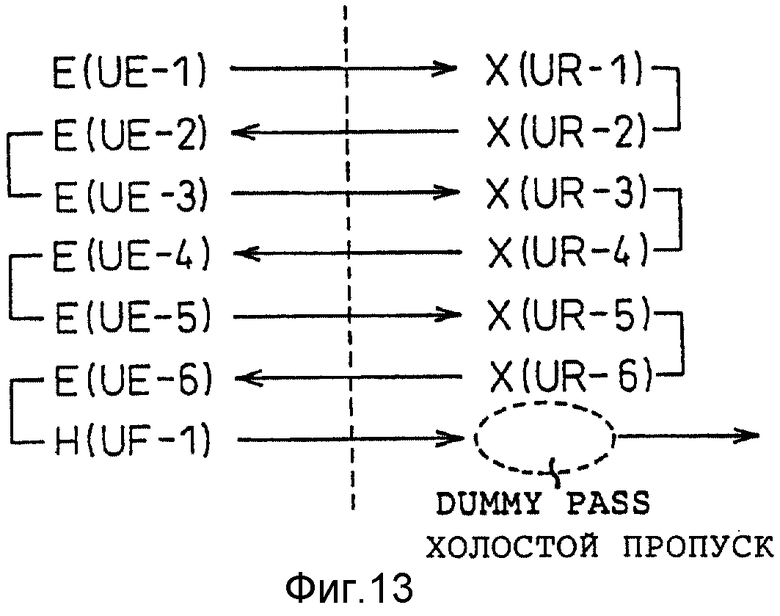

На фиг. 13 представлено схематичное изображение, поясняющее режим прокатки (последовательность проходов) для многофункциональной прокатной клети и универсальной черновой прокатной клети, используемых для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки согласно изобретению.

На фиг.14 представлена схема конструктивной концепции, показывающая общую компоновку прокатного стана, предназначенного для прокатки двутавровой широкополочной балки и имеющего многофункциональную прокатную клеть согласно изобретению, в том случае, когда многофункциональная прокатная клеть расположена на выходной стороне (дальше по ходу перемещения заготовки в технологическом процессе), а универсальная черновая прокатная клеть расположена на входной стороне (ближе по ходу перемещения заготовки в технологическом процессе).

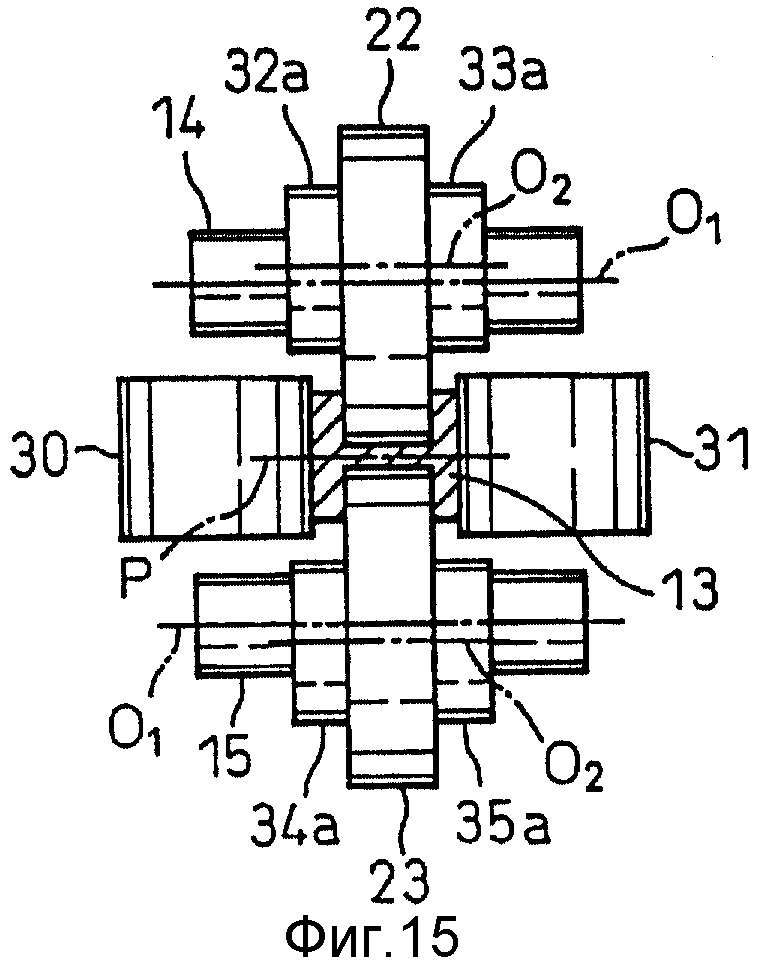

На фиг. 15 представлено схематичное изображение, поясняющее перемещение обжимаемых по ширине полок в рабочей секции вышеуказанной многофункциональной прокатной клети.

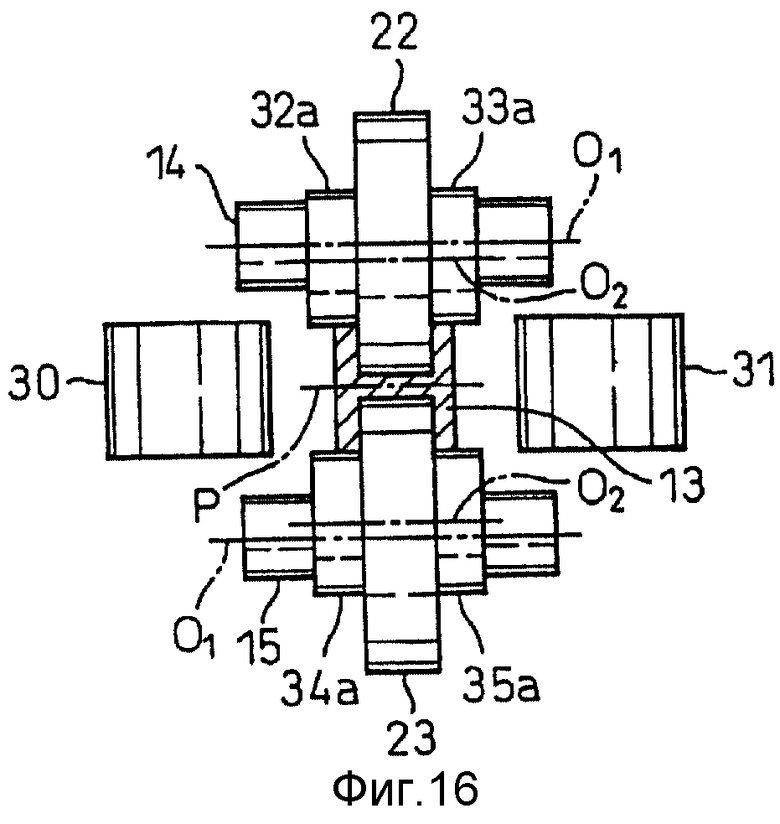

На фиг. 16 представлено схематичное изображение, поясняющее перемещения обжимаемых по ширине полок в рабочей секции вышеуказанной многофункциональной прокатной клети.

На фиг.17 представлено схематичное изображение, поясняющее режим прокатки (последовательность проходов) для вышеуказанной многофункциональной прокатной клети и универсальной черновой прокатной клети, используемых для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки.

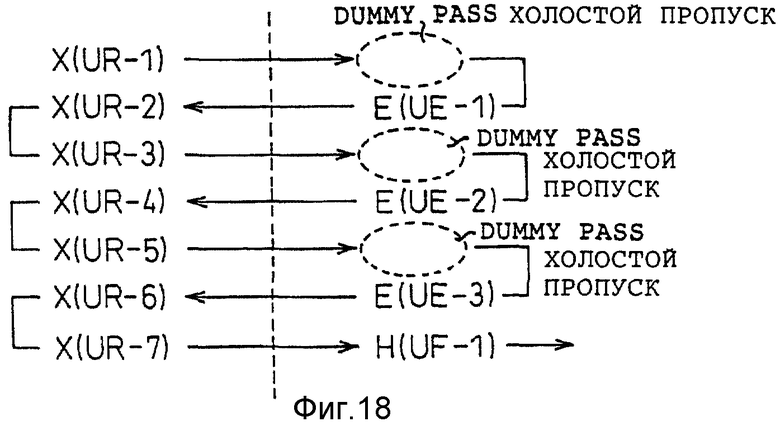

На фиг.18 представлено схематичное изображение, поясняющее режим прокатки (последовательность проходов) для вышеуказанной многофункциональной прокатной клети и универсальной черновой прокатной клети, используемых для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки.

На фиг. 19 представлена концептуальная схема для разъяснения компоновки прокатного стана, предназначенного для прокатки двутавровой широкополочной балки, согласно предшествующему уровню техники.

На фиг.20 представлено перспективное изображение каждой прокатной клети прокатного стана, предназначенного для прокатки двутавровой широкополочной балки, согласно предшествующему уровню техники.

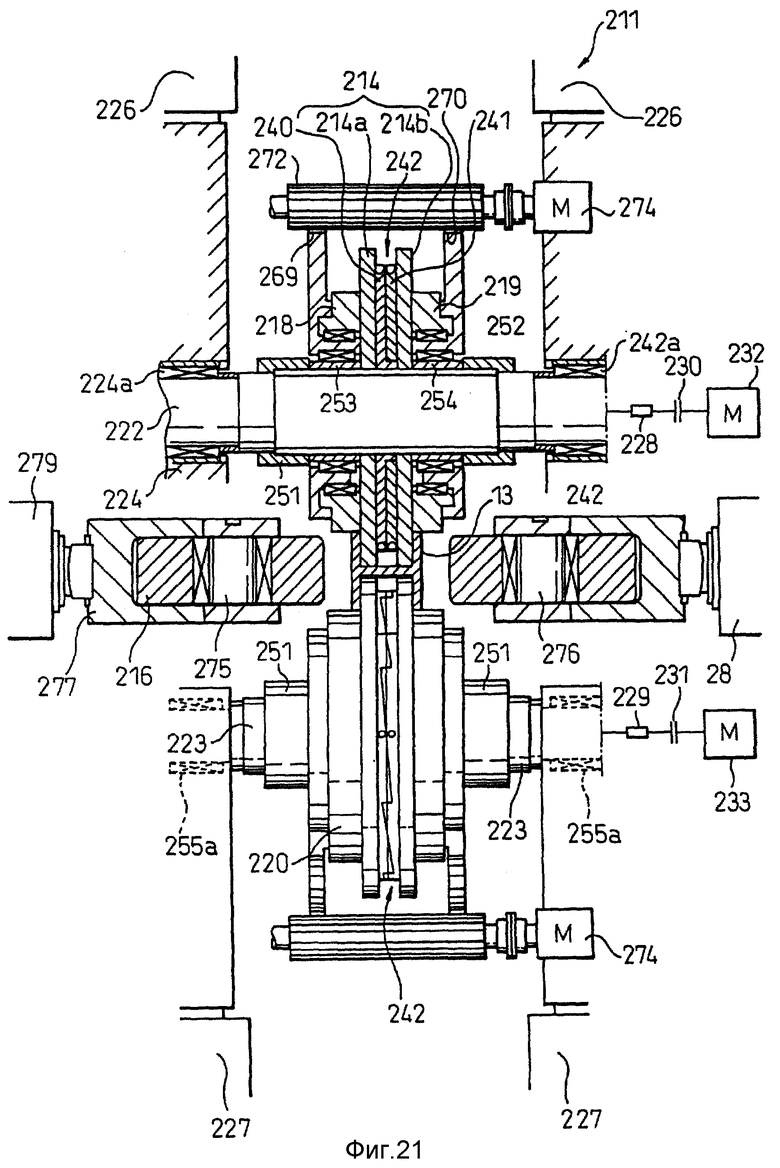

На фиг. 21 представлено боковое сечение многофункциональной прокатной клети, используемой для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки, по второму варианту осуществления изобретения.

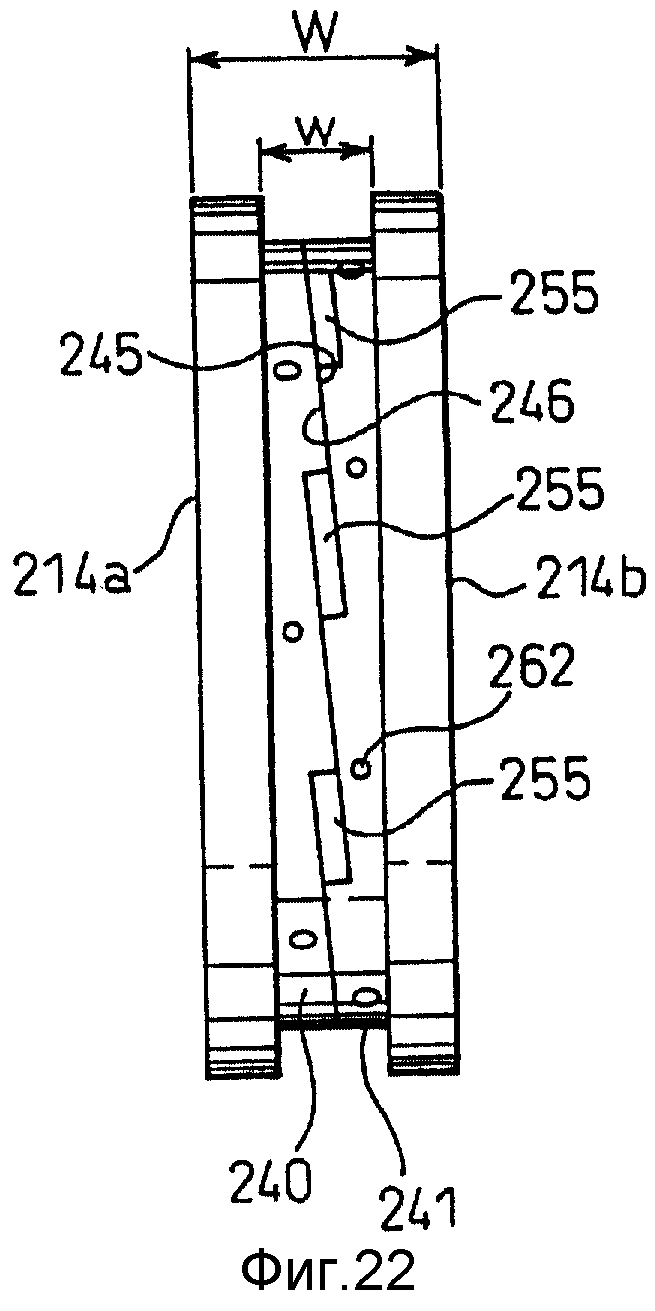

На фиг.22 представлен выполненный в увеличенном масштабе вид сбоку приводного устройства рабочей секции для обжатия шейки по ширине.

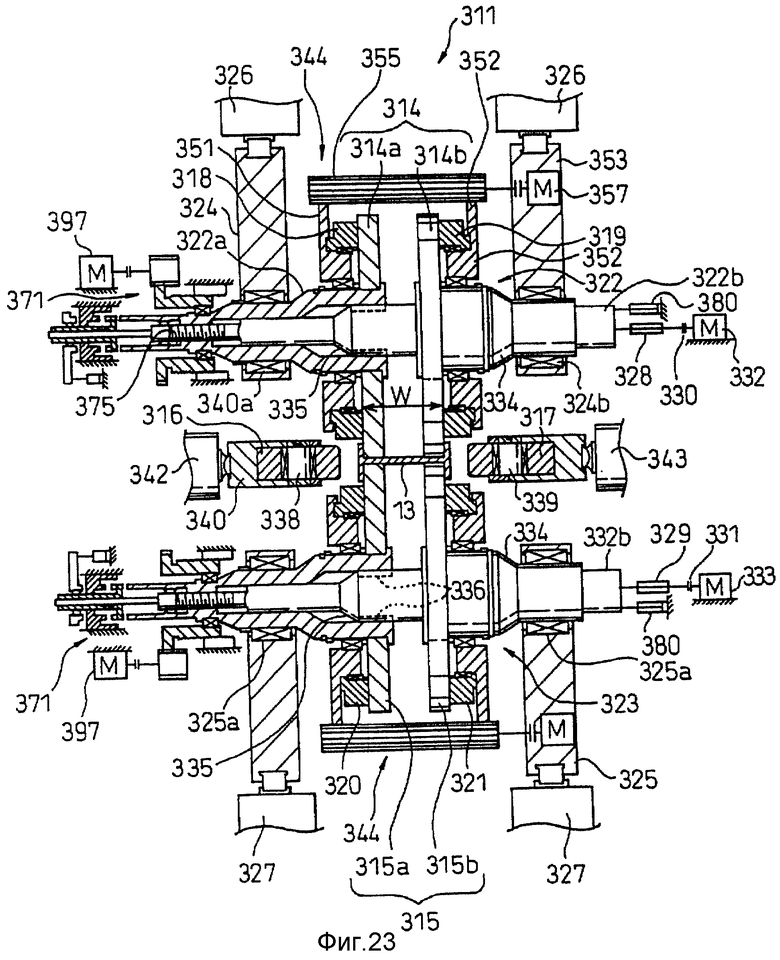

На фиг. 23 представлено боковое сечение многофункциональной прокатной клети, используемой для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки, по третьему варианту осуществления изобретения.

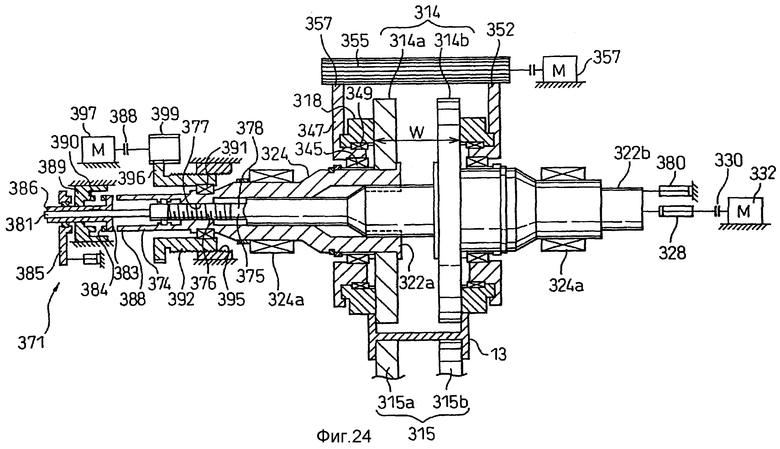

На фиг.24 представлено частичное, выполненное в увеличенном масштабе боковое сечение многофункциональной прокатной клети, показанной на фиг.23, в том случае, когда расстояние между валками рабочей секции для обжатия шейки по толщине является большим и механизм отвода валков установлен в положении обжатия.

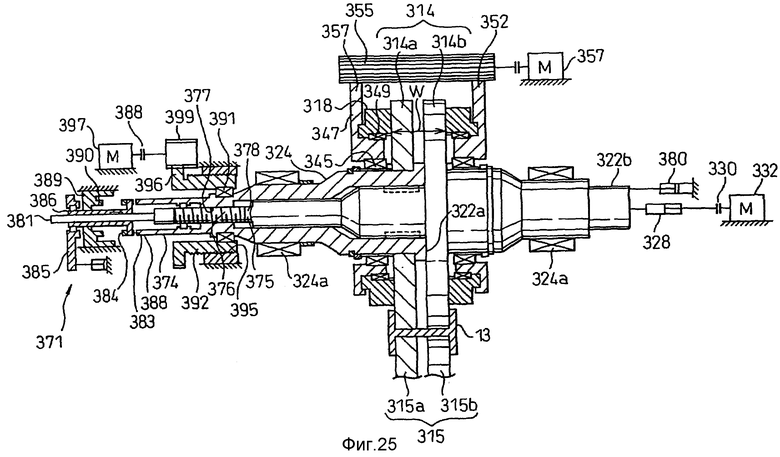

На фиг.25 представлено частичное, выполненное в увеличенном масштабе боковое сечение многофункциональной прокатной клети, показанной на фиг.23, в том случае, когда расстояние между валками рабочей секции для обжатия шейки по толщине является небольшим и механизм отвода валков установлен в положении обжатия.

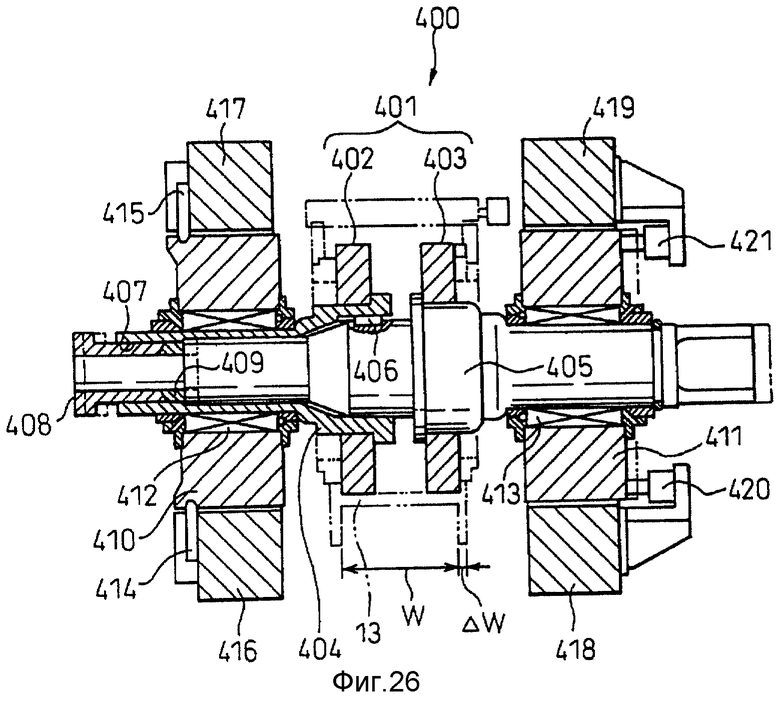

На фиг. 26 представлено частичное боковое сечение многофункциональной прокатной клети, используемой для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки, по четвертому варианту осуществления изобретения.

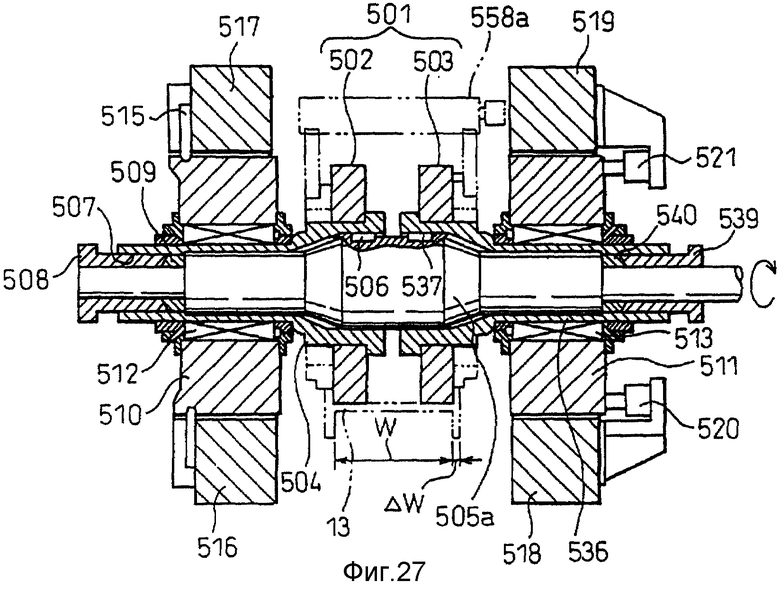

На фиг. 27 представлено частичное боковое сечение многофункциональной прокатной клети, используемой для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки, по пятому варианту осуществления изобретения.

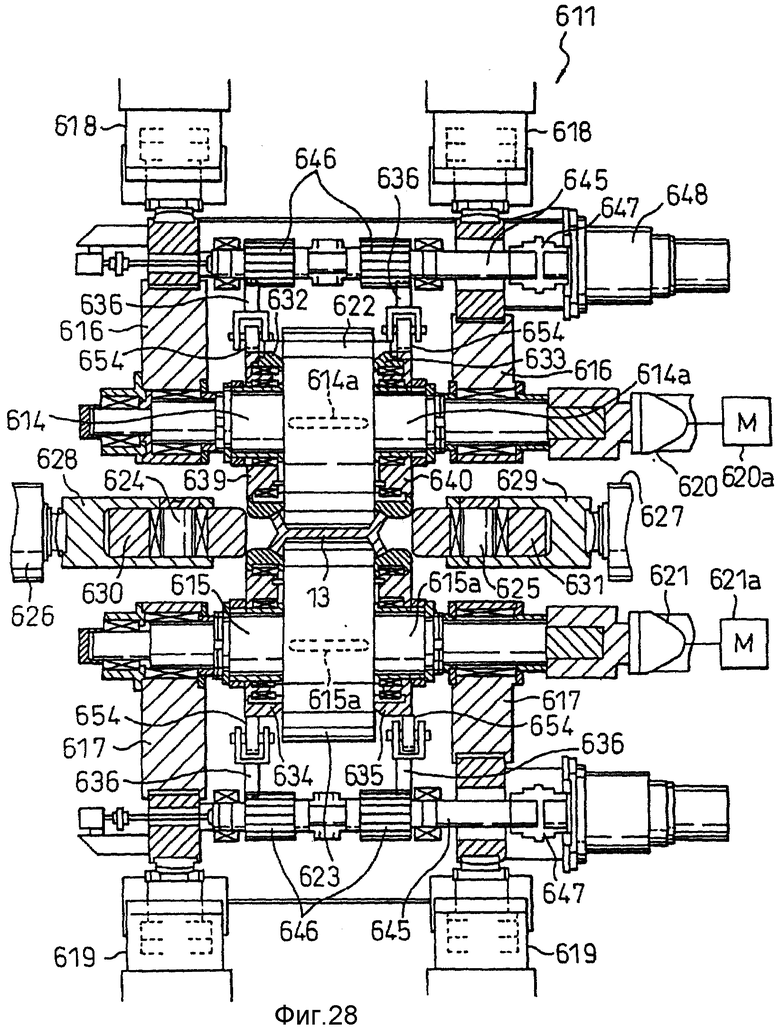

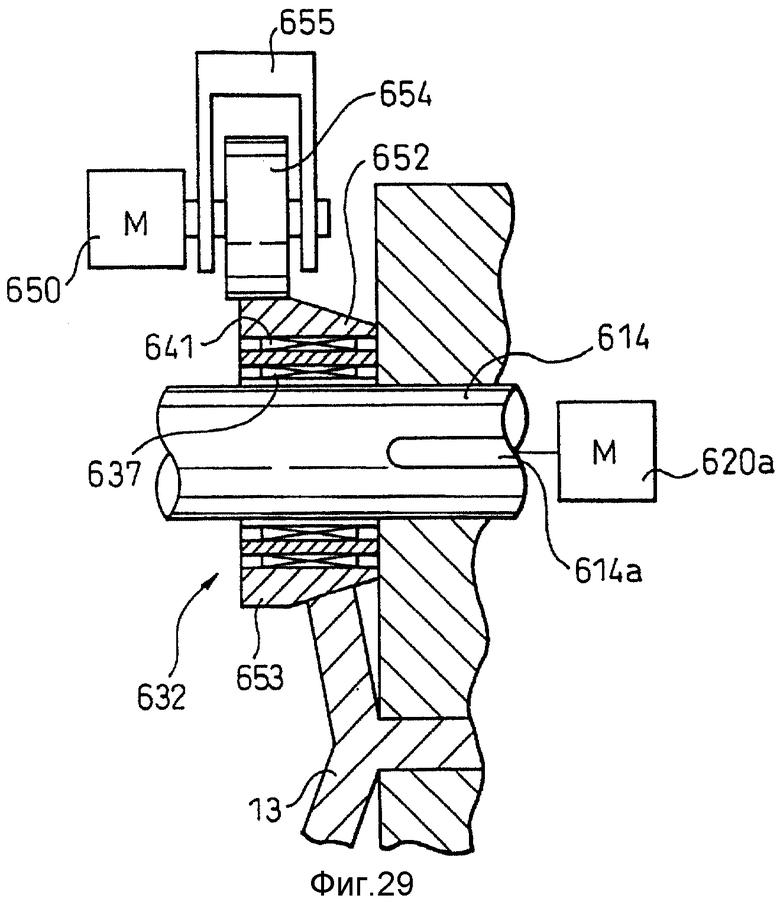

На фиг. 28 представлено боковое сечение многофункциональной прокатной клети, используемой для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки, по шестому варианту осуществления изобретения.

На фиг.29 представлено частичное, выполненное в увеличенном масштабе сечение, на котором часть многофункциональной прокатной клети, показанной на фиг.28, изображена в увеличенном масштабе.

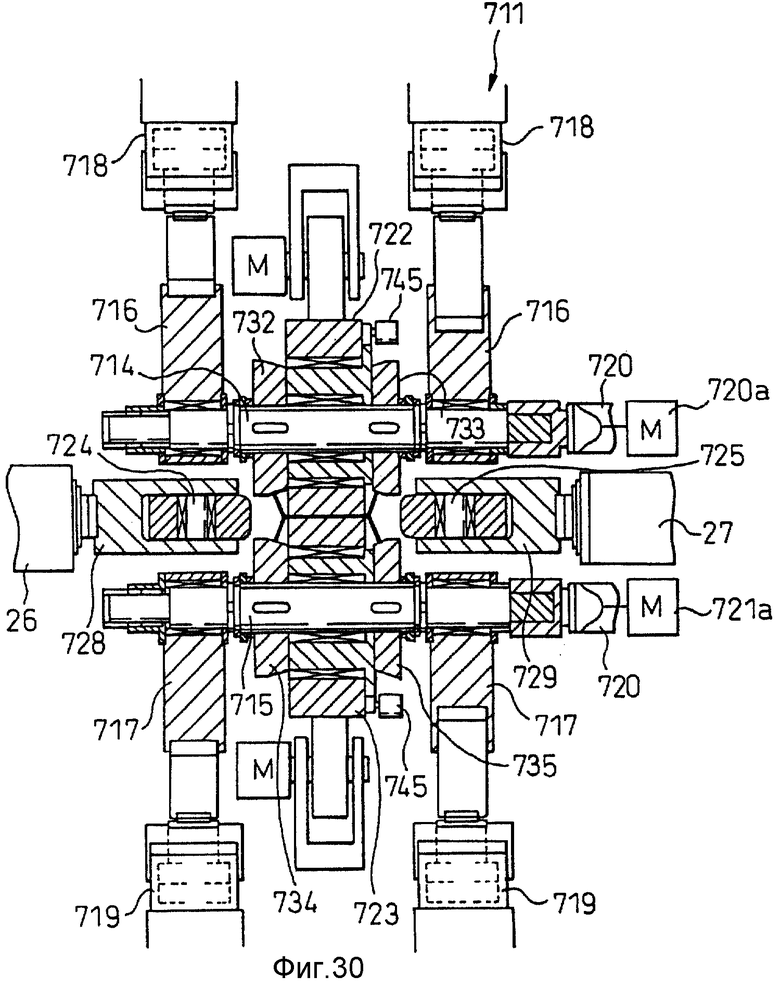

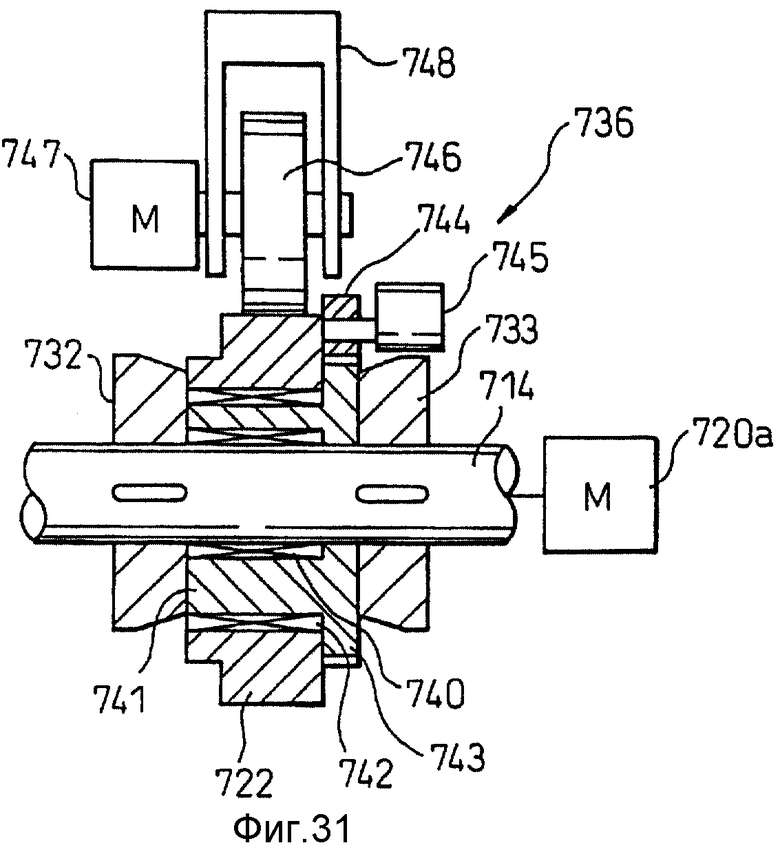

На фиг. 30 представлено боковое сечение многофункциональной прокатной клети, используемой для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки, по седьмому варианту осуществления изобретения.

На фиг.31 представлено частичное, выполненное в увеличенном масштабе сечение, на котором часть многофункциональной прокатной клети, показанной на фиг.30, изображена в увеличенном масштабе.

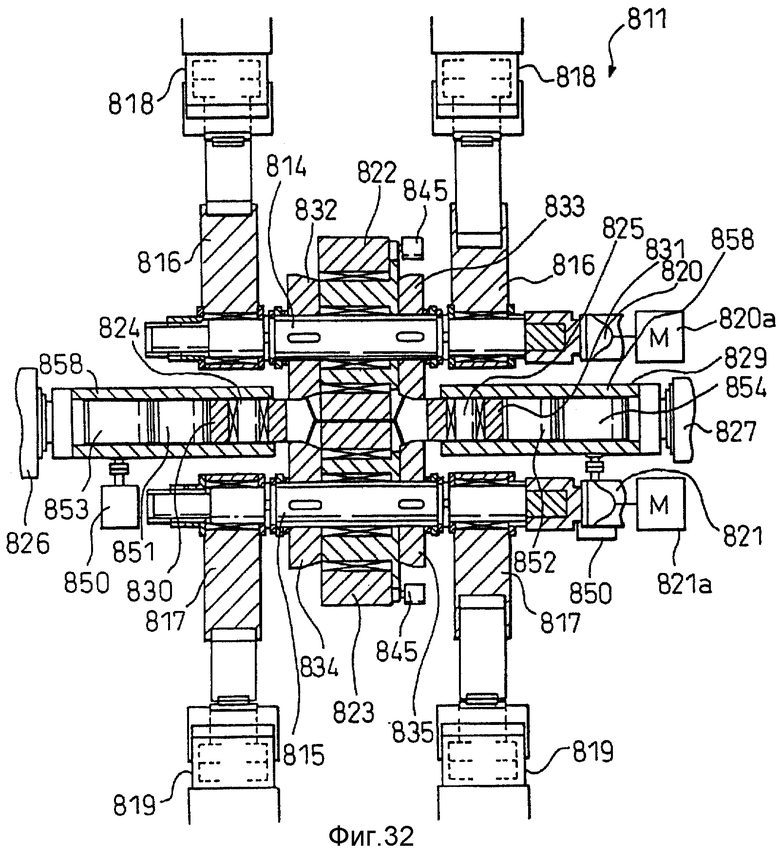

На фиг. 32 представлено боковое сечение многофункциональной прокатной клети, используемой для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки, по восьмому варианту осуществления изобретения.

На фиг. 33 представлен выполненный с частичными вырывом вид сбоку приводного устройства рабочей секции для обжатия шейки по толщине, показанного на фиг.22.

Конкретные варианты осуществления изобретения разъясняются ниже со ссылкой на приложенные чертежи.

Далее со ссылкой на фиг.1-5 описана многофункциональная прокатная клеть 11, используемая для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки, по первому варианту осуществления изобретения.

Фиг. 1 представляет собой концептуальную схему, иллюстрирующую общую компоновку прокатного стана А, предназначенного для прокатки двутавровой широкополочной балки, включающего в себя многофункциональную прокатную клеть 11, используемую для прокатного стана по первому варианту осуществления настоящего изобретения.

Как показано на чертеже, прокатный стан А для прокатки двутавровой широкополочной балки включает в себя: обжимную прокатную клеть 10; многофункциональную прокатную клеть, используемую для прокатного стана, предназначенного для прокатки двутавровой широкополочной балки; и универсальную черновую прокатную клеть 12, причем указанные прокатные клети расположены последовательно. В данном случае обжимная прокатная клеть 10 используется для чернового формирования заготовки из материала, подлежащей прокатке, такой как сляб или заготовка балки, в Н-образную заготовку. Хотя это и не показано на чертежах, обжимная прокатная клеть 10 включает в себя пару обжимных валков.

Как показано на фиг.3, универсальная черновая прокатная клеть 12 включает в себя валки 12а, 12b для обжатия шейки по толщине, предназначенные для черновой прокатки шейки 13а двутавровой широкополочной балки 13; и валки 12с, 12d для обжатия полок по толщине, предназначенные для черновой прокатки полок 13b, причем прокатка выполняется посредством универсальной прокатки с помощью универсальной черновой прокатной клети 12.

Детали описываются ниже со ссылкой на фиг. 2, 4 и 5, (и, как показано на этих фигурах), многофункциональная прокатная клеть 11 включает в себя пару из верхнего и нижнего валков 22, 23 для обжатия шейки по толщине, с помощью которых формируется определенная конечная толщина шейки 13а двутавровой широкополочной балки 13; пару из правого и левого валков 30, 31 для обжатия полок по толщине, с помощью которых формируется определенная конечная толщина полок 13b двутавровой широкополочной балки 13; и валки 32, 33, 34, 35 для обжатия полок по ширине, с помощью которых осуществляется обжатие краевых частей полок двутавровой широкополочной балки 13. Пара из правого и левого вертикальных валков состоит из валков 30, 31 для обжатия полок по толщине, а пара из верхнего и нижнего горизонтальных валков состоит из валков 22, 23 для обжатия шейки по толщине и валков 32-35 для обжатия полок по ширине. Однако, как будет описано ниже, в данном варианте осуществления валки 22, 23 для обжатия шейки по толщине и валки 30, 31 для обжатия полок по толщине используются не только для универсальной чистовой прокатки, но также и для универсальной черновой прокатки.

Как показано на фиг. 2, оси 14, 15 горизонтальных валков расположены непосредственно над и непосредственно под двутавровой широкополочной балкой 13, которая представляет собой заготовку, подлежащую прокатке с помощью многофункциональной прокатной клети 11. Обе концевые части осей 14, 15 горизонтальных валков опираются с возможностью поворота на подушки 16, 17 верхнего и нижнего горизонтальных валков. Подушки 16 верхнего горизонтального валка и подушки 17 нижнего горизонтального валка соответственно смещаются в вертикальном направлении с помощью устройства 18 для поджима верхнего горизонтального валка и устройства 19 для поджима нижнего горизонтального валка независимо друг от друга. Один конец каждой оси 14, 15 горизонтального валка соединен с приводным двигателем (непоказанным) для привода оси горизонтального валка посредством универсального шарнира 20, 21.

Как показано на фиг.2, каждый валок 22, 23 для обжатия шейки по толщине прикреплен к центральной части каждой оси 14, 15 горизонтального валка. Когда гладкие наружные окружные поверхности валков 22, 23 для обжатия шейки по толщине прижимаются к верхней и нижней стороне шейки двутавровой широкополочной балки 13, можно задать конечную толщину шейки двутавровой широкополочной балки 13 и выполнить универсальную черновую прокатку. В этой связи предпочтительно, чтобы валки 22, 23 для обжатия шейки по толщине были соединены с осями 14, 15 горизонтальных валков по горячей прессовой посадке. Валки 22, 23 для обжатия шейки по толщине и оси 14, 15 горизонтальных валков могут быть объединены в одно целое друг с другом (могут быть изготовлены за одно целое).

С другой стороны, как показано на фиг.2, с обеих сторон от двутавровой широкополочной балки 13 расположены вертикальные валки 30, 31, которые присоединены к подушкам 28, 29 вертикальных валков. Валки 30, 31 для обжатия полок по толщине опираются с возможностью поворота на оси 24, 25 вертикальных валков. Подушки 28, 29 вертикальных валков могут свободно позиционироваться в горизонтальном направлении с помощью устройств 26, 27 для установки вертикальных валков при обжатии. Когда гладкие наружные окружные поверхности валков 30, 31 для обжатия полок по толщине прижимаются к наружным сторонам полок двутавровой широкополочной балки 13, может формироваться определенная конечная толщина полок двутавровой широкополочной балки 13, и, кроме того, можно выполнять универсальную черновую прокатку двутавровой широкополочной балки 13.

Как показано на фиг.2, в данном варианте осуществления на соответствующих центральных частях осей 14, 15 горизонтальных валков, с обеих сторон от валков 22, 23 для обжатия шейки по толщине предусмотрены валки 32, 33, 34, 35 для обжатия полок по ширине, которые представляют собой валки для бокового обжатия, предназначенные для обжатия боковых краевых частей полок двутавровой широкополочной балки 13.

Как показано на фиг.6, при обжатии концевых частей полок двутавровой широкополочной балки 13 валки 32, 33, 34, 35 для обжатия полок по ширине находятся в положениях обжатия, доходящего до линии Р прокатки двутавровой широкополочной балки 13. С другой стороны, когда с помощью валков 22, 23 для обжатия шейки по толщине формируется определенная окончательная толщина шейки двутавровой широкополочной балки 13 и, кроме того, когда с помощью валков 30, 31 для обжатия полок по толщине формируется определенная окончательная толщина полок двутавровой широкополочной балки 13 и, кроме того, когда выполняется универсальная черновая прокатка двутавровой широкополочной балки 13, валки 32, 33, 34, 35 для обжатия полок по ширине легко и надежно отводятся в отведенные положения как показано на фиг.7, с помощью механизма 36 отвода валков, изображенного на фиг.4. Следовательно, отсутствует возможность того, что валки 32, 33, 34, 35 для обжатия полок по ширине будут создавать препятствия для валков 22, 23 для обжатия шейки по толщине и для валков 30, 31 для обжатия полок по толщине, то есть отсутствует возможность того, что операция прокатки будет заблокирована.

Как показано на фиг. 2, 4 и 5, механизм 36 отвода валков включает в себя эксцентрические кольца 39, 40, взаимодействующие с осью 14 верхнего горизонтального валка посредством внутренних подшипников 37, 38, установленных с обеих сторон от валка 22 для обжатия шейки по толщине, и валки 32, 33 для обжатия полок по ширине, взаимодействующие с наружными окружными поверхностями эксцентрических колец 39, 40 посредством наружных подшипников 41, 42. Как показано на фиг.5, каждое эксцентрическое кольцо 39, 40 имеет отверстие, центр которого обозначен O1, и наружную окружную поверхность, центр которой обозначен O2 и смещен от центра O1 на растояние "а". Ось 14 верхнего горизонтального валка вставлена в отверстие. Соответственно, центр O1 отверстия совпадает с центром оси 14 верхнего горизонтального валка. Кроме того, эксцентрическое кольцо 39, 40 имеет зубчатый сектор 43, 44, расположенный под центральным углом, приблизительно, 140o относительно центра O1. Зубчатый сектор 43, 44 находится в зацеплении с шестерней 46, расположенной на вращающемся валу 45, который установлен с возможностью поворота на подъемной раме 64, показанной на фиг. 2. Один конец вращающегося вала 45 соединен с приводом 48 эксцентрических колец посредством соединения 47. В данном случае привод 48 эксцентрических колец может состоять из электродвигателя или гидравлического двигателя.

Далее разъясняется позиционирование валков 32, 33 для обжатия полок по ширине в вертикальном направлении, которое выполняется механизмом 36 отвода валков. На фиг.5 ссылочные обозначения обозначают следующие элементы. Нейтральная линия LM представляет собой прямую линию, соединяющую центр O1 с центром О2, когда центр О2 находится в горизонтальном положении относительно центра O1. Угол θ1 поворота представляет собой угол поворота по отношению к центру O1, когда центр О2 находится в положении, соответствующем верхнему положению нейтральной линии Lм. Угол θ2 поворота представляет собой угол поворота по отношению к центру O1, когда центр O2 находится в положении, соответствующем нижнему положению нейтральной лини Lм.

При включении привода 48 эксцентрических колец вращающийся вал 45 и шестерня 46 приводятся во вращение и зубчатые секторы 43, 44, введенные в зацепление с шестреней 46, поворачиваются вокруг центра O1 оси 14 верхнего горизонтального валка. Вследствие вышеизложенного центр O2 эксцентрических колец 39, 40 поворачивается вокруг центра O1. В этот момент вертикальное положение центра О2 относительно нейтральной линии Lм определяется с помощью sin θ1 или sin θ2. Поскольку валки 32, 33 для обжатия полок по ширине соединены с наружными окружными поверхностями эксцентрических колец 39, 40 посредством наружных подшипников 41, 42 вертикальное положение центра О2 валка 32, 33 для обжатия полки по ширине может быть выражено с помощью sin θ1 или sin θ2 аналогичным образом. Как описано выше, вертикальные положения валков 32, 33 для обжатия полок по ширине можно регулировать с помощью привода 48 эксцентрических колец.

Как показано на фиг.8, благодаря вышеописанной конструкции вертикальные положения валков 32-35 для обжатия полок по ширине можно регулировать по отношению к положениям валков 22, 23 для обжатия шейки по толщине. Следовательно, прокатку краевых частей двутавровой широкополочной балки 13 можно выполнять одновременно с прокаткой шейки по ширине. В результате обеспечивается возможность выполнения четырех отрезков L1, L2, L3, L4 равными друг другу по длине. Соответственно, становится возможным выполнение прокатки, при которой отклонение шейки уменьшается. Вследствие вышеизложенного обеспечивается возможность прокатки двутавровой широкополочной балки 13, точность позиционирования которой очень высока.

На фиг. 9 представлено изображение, иллюстрирующее измененный вариант осуществления механизма отвода валков. В этой связи аналогичные ссылочные номера используются для обозначения аналогичных деталей на фиг.9 и чертежах, показывающих вариант осуществления, описанный ранее.

Механизм 50 отвода валков, показанный на фиг.9, включает в себя поворотные зубчатые колеса 52, 53, предусмотренные на наружных окружных поверхностях эксцентрических колец 39, 40, и поворотные зубчатые колеса 52, 53 введены в зацепление соответственно с шестернями 54, 55, присоединенными к вращающимся валам приводов 56, 57 эксцентрических колец, причем эти приводы установлены независимо друг друга. Благодаря вышеуказанной конструкции эксцентрические кольца 39, 40 можно приводить во вращение независимо друг от друга. Следовательно, можно выполнить прокатку правой и левой полок двутавровой широкополочной балки 13 по ширине независимо друг от друга при регулировании указанной ширины.

На фиг.10 представлено изображение, показывающее еще один вариант осуществления механизма отвода валков. В этой связи аналогичные ссылочные номера используются для обозначения аналогичных деталей на фиг.10 и чертежах, показывающих вариант осуществления, описанный ранее.

Механизм 51 отвода валков, показанный на фиг.10, включает в себя поворотные пластины 58, 59, присоединенные к наружным окружным поверхностям эксцентрических колец 39, 40. Поворотные пластины 58, 59 соединены с приводными цилиндрами 62, 63 для эксцентрических колец с помощью рычажных механизмов 60, 61.

Далее со ссылкой на фиг.1-13, в особенности на фиг.11, на которой показан режим прокатки (последовательность проходов), разъясняется способ получения двутавровой широкополочной балки 13 с помощью описанной выше многофункциональной прокатной клети 11.

Сначала, как показано на фиг.1, заготовку из материала, подлежащую прокатке, такую как сляб или заготовка балки, прокатывают начерно с помощью обжимной прокатной клети 10 с тем, чтобы можно было образовать двутавровую широкополочную балку 13.

Далее, как показано на фиг.1 и 2, двутавровую широкополочную балку 13 подают к многофункциональной прокатной клети 11 и подвергают первой универсальной черновой прокатке (H(UF-l)). В этот момент, как показано на фиг. 7, верхний и нижний валки 22, 23 для обжатия шейки по толщине приближаются друг к другу с помощью устройства 18 для поджима верхнего горизонтального валка и устройства 19 для поджима нижнего горизонтального валка, так что шейка оказывается зажатой между валками 22, 23 для обжатия шейки по толщине. Кроме того, валки 30, 31 для обжатия полок по толщине смещаются внутрь с помощью винта для обжатия, не показанного на чертежах, так что происходит обжатие наружных сторон полок двутавровой широкополочной балки 13. В этот момент приводится в действие привод 48 эксцентрических колес, так что валки 32, 33, 34, 35 для обжатия полок по ширине отводятся механизмом 36 отвода.

После этого двутавровую широкополочную балку 13 подают к универсальной черновой прокатной клети 12, и первую универсальную черновую прокатку (X(UR-l)) и вторую универсальную черновую прокатку (X(UR-2)) выполняют с помощью универсальной черновой прокатной клети 12. В этом случае, как показано на фиг.3, валки 12а, 12b универсальной черновой прокатной клети 12, предназначенные для обжатия шейки по толщине, и валки 12с, 12d для обжатия полок по толщине соответственно имеют угол конусности α. Следовательно, полки 13b двутавровой широкополочной балки 13 развернуты на угол α по отношению к прямой линии, перпендикулярной шейке 13а.

После этого двутавровую широкополочную балку 13 возвращают в многофункциональную прокатную клеть 11 и подвергают первому боковому обжатию (E(UE-l)). Как показано на фиг.6, обжатие шейки 13а по толщине осуществляется парой из верхнего и нижнего валков 22, 23 для обжатия шейки по толщине, и одновременно валки 32, 33, 34, 35 для обжатия полок по ширине с помощью механизма 36 отвода устанавливаются в положения обжатия, которое доходит до линии Р прокатки двутавровой широкополочной балки 13, так что выполняется боковое обжатие полок 13b двутавровой широкополочной балки 13. В этом случае каждый валок 30, 31 для обжатия полок по толщине имеет кольцевую коническую поверхность, диаметр которой постепенно уменьшается в направлении центра, так что рабочие поверхности обжатия валков 32, 33, 34, 35 для обжатия полок по ширине могут контактировать с полками с обеспечением перпендикулярности между рабочими поверхностями и полками. Предпочтительно, чтобы угол β конусности кольцевой конической поверхности составлял от 4 до 6o.

Таким же образом, как описано выше, последовательно выполняются вторая универсальная черновая прокатка (H(UF-2)), выполняемая многофункциональной прокатной клетью 11, третья универсальная черновая прокатка (X(UR-3)), выполняемая универсальной черновой прокатной клетью 12, четвертая универсальная черновая прокатка (X(UR-4)), выполняемая универсальной черновой прокатной клетью 12, второе боковое обжатие (E(UE-2)), выполняемое многофункциональной прокатной клетью 11, третья универсальная черновая прокатка (H(UF-3)), выполняемая многофункциональной прокатной клетью 11, пятая универсальная черновая прокатка (X(UR-5)), выполняемая универсальной черновой прокатной клетью 12, шестая универсальная черновая прокатка (X(UR-6)), выполняемая универсальной черновой прокатной клетью 12, третье боковое обжатие (E(UE-3)), выполняемое многофункциональной прокатной клетью 11, и четвертая универсальная чистовая прокатка (H(UF-4)), выполняемая многофункциональной прокатной клетью 11. На этой операции универсальной чистовой прокатки валки 30, 31 для обжатия полок по толщине смещаются внутрь с помощью винтов для обжатия, не показанных на чертеже, и осуществляется обжатие наружных поверхностей полок двутавровой широкополочной балки 13. Таким образом, можно прокатать (обжать) полки, которые образованы под прямыми углами относительно шейки.

Как описано выше, согласно данному варианту осуществления, при использовании только двух прокатных клетей, включающих в себя многофункциональную прокатную клеть 11 и универсальную черновую прокатную клеть 12, можно выполнить универсальную черновую прокатку, боковое обжатие и универсальную чистовую прокатку. Другими словами, согласно данному варианту осуществления число прокатных клетей можно уменьшить, то есть в соответствии с предшествующим техническим уровнем необходимо было предусмотреть, по меньшей мере, три прокатные клети после обжимной прокатной клети 10, однако в соответствии с данным вариантом осуществления количество прокатных клетей может быть уменьшено до двух, и одновременно может быть уменьшена длина здания, а также может быть уменьшена длина фундамента. В результате может быть снижена стоимость оборудования прокатного стана для прокатки двутавровых широкополочных балок.

Как можно видеть в последовательности проходов, показанной на фиг.11, в данном варианте осуществления, когда универсальная черновая прокатка выполняется как в многофункциональной прокатной клети 11, так и в универсальной черновой прокатной клети 12, для выполнения обжатия как шейки, так и полок двутавровой широкополочной балки 13 и уменьшения толщины, черновая прокатка, подлежащая выполнению на универсальной линии, может выполняться как универсальной черновой прокатной клетью 12, так и многофункциональной прокатной клетью 11. В этом случае число проходов на универсальной линии (в универсальной клети) может быть уменьшено для повышения производительности.

В связи с этим в режиме прокатки, показанном на фиг.11, один из трех проходов универсальной черновой

прокатки (H(UF-l), (H(UF-2), H(UF-3)), выполняемых многофункциональной прокатной клетью 11, может быть заменен боковым обжатием или холостой прокаткой при функционировании многофункциональной прокатной клети 11. Например, для улучшения качества поверхности получаемой двутавровой широкополочной балки 13, вышеуказанные три прохода выполняют холостыми пропусками, как показано на фиг.12. В результате поверхности валков для универсальной чистовой прокатки не повреждаются и качество поверхности изделия может быть улучшено.

С другой стороны, в том случае, если диаметр валка для бокового обжатия уменьшен, так что сила реакции при боковом обжатии может быть уменьшена, то, как показано на фиг.13, боковое обжатие выполняется на всех трех проходах, так что нагрузка при боковом обжатии на один проход может быть снижена.

Как показано на фиг.14, можно установить многофункциональную прокатную клеть 11 у задней стороны универсальной черновой прокатной клети 12, то есть можно расположить многофункциональную прокатную клеть 11 за универсальной черновой прокатной клетью 12 (по ходу движения заготовки). В этом случае углы конусности валков 32а, 33а, 34а, 35а многофункциональной прокатной клети 11, предназначенных для обжатия полок по ширине, устанавливаются равными 0o, как показано на фиг.15 и 16.

В этом случае режим прокатки многофункциональной прокатной клети 11 может быть задан таким, как показанный на фиг.17. Выполняют первую универсальную прокатку (X(UR-1)), выполняемую универсальной черновой прокатной клетью 12, первую универсальную черновую прокатку (H(UF-l)), выполняемую многофункциональной прокатной клетью 11, первое боковое обжатие (E(UF-l)), выполняемое многофункциональной прокатной клетью 11, вторую универсальную черновую прокатку (X(UR-2)), выполняемую универсальной черновой прокатной клетью 12, третью универсальную черновую прокатку (X(UR-3)), выполняемую универсальной черновой прокатной клетью 12, вторую универсальную черновую прокатку (H(UF-2)), выполняемую многофункциональной прокатной клетью 11, второе боковое обжатие (E(UF-2)), выполняемое многофункциональной прокатной клетью 11, четвертую универсальную черновую прокатку (X(UR-4)), выполняемую универсальной черновой прокатной клетью 12, пятую универсальную черновую прокатку (X(UR-5)), выполняемую универсальной черновой прокатной клетью 12, третью универсальную черновую прокатку (H(UF-3)), выполняемую многофункциональной прокатной клетью 11, третье боковое обжатие (E(UF-3)), выполняемое многофункциональной прокатной клетью 11, шестую универсальную черновую прокатку (X(UR-6)), выполняемую универсальной черновой прокатной клетью 12, седьмую универсальную черновую прокатку (X(UR-7)), выполняемую универсальной черновой прокатной клетью 12, и четвертую универсальную чистовую прокатку (H(UF-4)), выполняемую многофункциональной прокатной клетью 11.

В этом случае в режиме прокатки, показанном на фиг.17, один из трех проходов (H(UF-l), H(UF-2), H(UF-3)) может представлять собой холостой пропуск, как показано на фиг.18, чтобы улучшить качество поверхности получаемой двутавровой широкополочной балки 13.

Далее со ссылкой на фиг. 21 и 22 описывается многофункциональная прокатная клеть 211 по второму варианту осуществления изобретения.

Как показано на фиг.21, многофункциональная прокатная клеть 211 включает в себя: пару из верхнего и нижнего валков 214, 215 для обжатия шейки по толщине, предназначенных для формирования конечной толщины шейки путем обжатия верхней и нижней поверхности 13а двутавровой широкополочной балки 13; пару из правого и левого валков 216, 217 для обжатия полок по толщине, предназначенных для формирования конечной толщины полок путем придания обжатия наружным поверхностям двутавровой широкополочной балки 13; и пары верхних и нижних валков 218, 219, 220, 221 для обжатия полок по ширине, предназначенных для приложения усилия обжатия к боковым краевым частям полок двутавровой широкополочной балки 13. Верхний валок 214 для обжатия шейки по толщине состоит из первой рабочей секции 214а валка и второй рабочей секции 214b валка, предназначенных для обжатия шейки по толщине, и нижний валок 215 для обжатия шейки по толщине состоит из третьей рабочей секции 215а и четвертой рабочей секции 215b, предназначенных для обжатия шейки по толщине.

В этом случае пара из правого и левого вертикальных валков состоит из валков 216, 217 для обжатия полок по толщине, и пара из верхнего и нижнего горизонтальных валков состоит из рабочей секции 214, 215 валков для обжатия шейки по толщине и рабочих секций 218-221 для обжатия полок по ширине, расположенных с обеих сторон от рабочих секций 214, 215 валков для обжатия шейки по толщине. Однако, как будет описано ниже, в этом втором варианте осуществления рабочие секции 214, 215 валков для обжатия шейки по толщине и валки 216, 217 для обжатия полок по толщине используются не только для универсальной чистовой прокатки, но также для универсальной черновой прокатки.

Как показано на фиг.21, предусмотрены оси 222, 223 горизонтальных валков, расположенные непосредственно над и непосредственно под двутавровой широкополочной балкой 13, которая представляет собой прокатываемую заготовку, введенную в многофункциональную прокатную клеть 211. Обе концевые части осей 222, 223 горизонтальных валков опираются с возможностью поворота на подушки 224, 225 через подшипники 224а, 225а. Подушки 224, 225 горизонтальных валков присоединены к устройствам 226, 227 для поджима валков и смещаются в вертикальном направлении независимо друг от друга. Концевые части осей 222, 223 горизонтальных валков соединены с двигателями 232, 233 для приведения во вращение осей горизонтальных валков посредством шлицевых соединений 228, 229 и универсальных шарниров 230, 231.

На наружной окружной поверхности оси 222 верхнего горизонтального валка выполнены шлицы, не показанные на чертежах. Первая рабочая секция 214а валка для обжатия шейки по толщине на рабочей стороне и вторая рабочая секция 214b валка для обжатия шейки по толщине на ведущей (рабочей) стороне имеют шлицевые канавки, внутренние окружные поверхности которых входят в контакт со шлицами оси 222 верхнего горизонтального валка. Первая рабочая секция 214а валка и вторая рабочая секция 214b валка, предназначенные для обжатия шейки по толщине эафиксированны относительно оси 222 верхнего горизонтального валка, при этом между ними в осевом направлении остается заданный интервал. Благодаря вышеуказанному шлицевому соединению первая рабочая секция 214 валка и вторая рабочая секция 214b валка, предназначенные для обжатия шейки по толщине, вращаются вместе с осью 222 верхнего горизонтального валка и смещаются в осевом направлении по наружной окружной поверхности оси 222 верхнего горизонтального валка.

Таким же образом, как описано выше, ось 223 нижнего горизонтального валка соединена с третьей рабочей секцией 215а и четвертой рабочей секцией 215b, предназначенными для обжатия шейки по толщине посредством шлицевого соединения, и третья рабочая секция 215а и четвертая рабочая секция 215b, предназначенные для обжатия шейки по толщине, вращаются вместе с осью 223 нижнего горизонтального валка и смещаются в осевом направлении по наружной окружной поверхности оси 223 нижнего горизонтального валка.

Когда оси 222, 223 горизонтальных валков приводятся во вращение при запуске приводных двигателей 232, 233, приводящих во вращение оси горизонтальных валков, первая - четвертая рабочие секции 214а, 214b, 215а, 215b, предназначенные для обжатия шейки по толщине, вращаются вместе с осями 222, 223 горизонтальных валков. Когда гладкие наружные окружные поверхности первой - четвертой рабочих секций 214а, 214b, 215а, 215b валков, предназначенных для обжатия шейки по толщине, вводятся в контакт с верхней и нижней поверхностями шейки двутавровой широкополочной балки 13 и прижимаются к этим верхней и нижней поверхностям, может быть сформирована окончательная толщина шейки двутавровой широкополочной балки 13 в готовом состоянии и может выполняться универсальная черновая прокатка.

Первая - четвертая рабочие секции 214а, 214b, 215а, 215b валков, предназначенные для обжатия шейки по толщине, соединены с осями 222, 223 горизонтальных валков с возможностью скольжения. Следовательно, когда приводится в действие механизм регулировки ширины валка, который будет разъяснен позднее, ширину рабочих секций 214, 215 валков, предназначенных для обжатия шейки по толщине, можно произвольно регулировать в соответствии с размером двутавровой широкополочной балки 13, то есть ширину W валка можно произвольно регулировать в соответствии с размером двутавровой широкополочной балки 13. Конструкция первой рабочей секции 214а и второй рабочей секции 214b валка, предназначенных для обжатия шейки по толщине, будет разъяснена ниже.

Как показано на фиг.21, между первой рабочей секцией 214а и второй рабочей секцией 214b валка, предназначенными для обжатия шейки по толщине, предусмотрено кольцо 242 для регулировки ширины, имеющее стационарное клиновидное кольцо (косую шайбу) 240 и подвижное клиновидное кольцо 241. Стационарное клиновидное кольцо 240 имеет шлицевые канавки, внутренняя окружная поверхность которых контактирует со шлицами оси 222 верхнего горизонтального валка. Благодаря вышеуказанному шлицевому соединению стационарное клиновидное кольцо 240 может вращаться вместе с осью 222 верхнего горизонтального валка и смещаться в осевом направлении по наружной окружной поверхности оси 222 верхнего горизонтального валка. С другой стороны, подвижное клиновидное кольцо 241 имеет центральное отверстие, не показанное на чертежах. Когда поверхность этого центрального отверстия введена в контакт с сопряженной ступицей (не показана), образованной на стационарном клиновидном кольце 240, подвижное клиновидное кольцо 241 оказывается соединенным со стационарным клиновидным кольцом 240 с возможностью поворота относительно него.

Как показано на фиг. 22, каждое из колец - и стационарное клиновидное кольцо 240, и подвижное клиновидное кольцо 241 - имеет множество наклонных поверхностей 245, 246, которые разделены на части в окружном направлении на торцевой поверхности клиновидной стороны. Если смотреть на них сбоку, эти разделенные на части, наклонные поверхости 245, 246 имеют форму зубьев пилы. При повороте подвижного клиновидного кольца 241 относительно стационарного клиновидного кольца 240 при условии, что разделенные на части наклонные поверхности 245, 246 введены в контакт друг с другом, расстояние W между стационарным клиновидным кольцом 240 и подвижным клиновидным кольцом 241 можно точно отрегулировать.

Как показано на фиг.21, наружная винтовая резьба образована на наружной окружной поверхности оси 222 верхнего горизонтального валка, взаимодействующей с рабочими секциями 218, 219 валка, предназначенными для обжатия полок по ширине. Поджимающие гайки 251, 252 навинчены на наружную винтовую резьбу, образованную на наружной окружной поверхности оси 222 верхнего горизонтального валка. На оси 222 верхнего горизонтального валка предусмотрены кольцевые вставки 253, 254 между первой рабочей секцией 214а и второй рабочей секцией 214b валка, предназначенными для обжатия шейки по толщине. Благодаря вышеуказанной конструкции первая рабочая секция 214а и вторая рабочая секция 214b валка, предназначенные для обжатия шейки по толщине, поджимаются к кольцу 242 для регулировки ширины с помощью поджимающих гаек 251, 252 через кольцевые вставки 253, 254. Следовательно, первая рабочая секция 214а и вторая рабочая секция 214b валка, предназначенные для обжатия шейки по толщине, и кольцо 242 для регулировки ширины могут быть зафикцированы друг относительно друга как одно целое.

Таким образом, расстояние между наружной стороной 247а первой рабочей секции 214а валка для обжатия шейки по толщине и наружной стороной 248а второй рабочей секции 214b валка для обжатия шейки по толщине может быть задано, то есть может быть отрегулирована (установлена) ширина W валка.

Следовательно, несмотря на то, что это зависит от поджимающих усилий, действующих со стороны поджимающих гаек 251, 252, а также это зависит от углов наклона разделенных на части наклонных поверхностей 245, 246 стационарного клиновидного кольца 240 и подвижного клиновидного кольца 241, при прокатке двутавровой широкополочной балки 13 первой рабочей секцией 214а и второй рабочей секцией 214b валка, предназначенных для обжатия шейки по толщине, существует возможность того, что подвижное клиновидное кольцо 241 будет поворачиваться относительно стационарного клиновидного кольца 240 и будет невозможно поддерживать постоянную ширину W валка.

Для предотвращения возникновения вышеуказанной проблемы, в данном варианте осуществления предприняты следующие контрмеры. Когда подвижное клиновидное кольцо 241 повернуто относительно стационарного клиновидного кольца 240, стопор (не показан) в виде сектора вставляют в имеющее форму сектора пространство 255, образованное между обоими клиновидными кольцами 240, 241, как показано на фиг.22, так что относительный поворот подвижного клиновидного кольца 241 относительно стационарного клиновидного кольца 240 может быть полностью предотвращен. Вследствие вышеизложенного после настройки можно поддерживать постоянство ширины W валка надежным образом.

Как показано на фиг. 21 и 22, отверстия 261, 262 для вставки стержней соответственно образованы на заданных расстояниях друг от друга в окружном направлении на наружных окружных поверхностях стационарного клиновидного кольца 240 и подвижного клиновидного кольца 241. При вставке оправок, имеющих форму стержней, в отверстия 261, 262 и повороте их подвижное клиновидное кольцо 241 легко поворачивается относительно стационарного клиновидного кольца 240.

Ниже приводятся пояснения к способу регулировки ширины W валка, в котором используются первая рабочая секция 214а и вторая рабочая секция 214b валка, предназначенные для обжатия шейки по толщине.

(1) Сначала поджимающие гайки 251, 252 ослабляют на действующем оборудовании, и первую рабочую секцию 214а и вторую рабочую секцию 214b валка, предназначенные для обжатия шейки по толщине, смещают в обе стороны на оси 222 верхнего горизонтального валка.

(2) Когда подвижное клиновидное кольцо 241 будет повернуто относительно стационарного клиновидного кольца 240 при условии, что стационарное клиновидное кольцо 240 остается неподвижным, имеющее форму сектора пространство 255 увеличивается, и стопор извлекают.

(3) Ширину W валка, подлежащую регулировке, определяют исходя из размера двутавровой широкополочной балки 13, которая должна быть прокатана, и выбирают стопор (не показан), соответствующий ширине W валка, и устанавливают его в имеющее форму сектора пространство 255.

(4) Подвижное клиновидное кольцо 241 снова поворачивают относительно стационарного клиновидного кольца 240 при условии, что стационарное клиновидное кольцо 240 остается неподвижным, так что подвижное клиновидное кольцо 241 крепится к стационарному клиновидному кольцу 240 и устанавливается расстояние W (представляющее собой ширину) кольца 242 для регулировки ширины.

(5) Когда первая рабочая секция 214а и вторая рабочая секция 214b валка, предназначенные для обжатия шейки по толщине, будут эафикцированны друг относительно друга с помощью поджимающих гаек 251, 252 при условии, что кольцо 242 для регулировки ширины расположено между ними, устанавливается (заданная) ширина W валка. При этом обычно интервал при окончательной (точной) регулировке ширины W валка составляет ±10 мм.

Как описано выше, только в том случае, если используется кольцо 242 для регулировки ширины, состоящее по существу из стационарного клиновидного кольца 240 и подвижного клиновидного кольца 241, может легко и надежно выполняться точная регулировка ширины W валка.

В данном варианте осуществления рабочие секции 218, 219, 220, 221 валков, предназначенные для обжатия полок по ширине, которые представляют собой валки для бокового обжатия, предназначенные для обжатия верхней и нижней краевых частей двутавровой широкополочной балки 13, закреплены с обеих сторон рабочих секций 214, 215 для обжатия шейки по толщине, как показано на фиг.21.

Как показано на фиг.21, иллюстрирующей данный вариант осуществления, с обеих сторон двутавровой широкополочной балки 13 расположены вертикальные валки 275, 276, которые присоединены к подушкам 277, 278 вертикальных валков. Валки 216, 217 для обжатия полок по толщине опираются с возможностью поворота на оси 275, 276 вертикальных валков. Подушки 277, 278 вертикальных валков можно свободно позицировать в горизонтальном направлении с помощью устройств 279, 280 для поджима вертикальных валков. Когда гладкие наружные окружные поверхности валков 216, 217 для обжатия полок по толщине прижимаются к наружным сторонам полок двутавровой широкополочной балки 13, может быть сформирована окончательная ширина полок двутавровой широкополочной балки 13, и, кроме того, можно выполнять универсальную черновую прокатку двутавровой широкополочной балки 13.

Далее, со ссылкой на фиг.23-25 ниже приводится описание многофункциональной прокатной клети по третьему варианту осуществления настоящего изобретения.

Как показано на фиг.23, многофункциональная прокатная клеть 311 включает в себя: пару валков 314, 315 для обжатия шейки по толщине, с помощью которых формируется определенная окончательная ширина шейки двутавровой широкополочной балки 13; пару валков 316, 317 для обжатия полок по толщине, с помощью которых формируется определенная окончательная толщина полок двутавровой широкополочной балки 13; и валки 318, 319, 320, 321 для обжатия полок по ширине, с помощью которых осуществляется обжатие верхней и нижней краевых частей полок двутавровой широкополочной балки 13. В этой конструкции пара из правого и левого вертикальных валков состоит из валков 316, 317 для обжатия полок по толщине, а пара из верхнего и нижнего горизонтальных валков состоит из валков 314, 315 для обжатия шейки по толщине и валков 318-321 для обжатия полок по ширине. Однако, как будет описано позже, в данном варианте осуществления валки 314, 315 для обжатия шейки по толщине и валки 316, 317 для обжатия полок по толщине используются не только для универсальной чистовой прокатки, но также и для универсальной черновой прокатки.

Как показано на фиг.23, две оси 322, 323 соответственно верхнего и нижнего горизонтальных валков расположены непосредственно над и непосредственно под двутавровой широкополочной балкой 13, которая представляет собой заготовку, подлежащую прокатке с помощью многофункциональной прокатной клети 311. Обе концевые части осей 322, 323 горизонтальных валков опираются с возможностью поворота на подушки 324, 325 горизонтальных валков через подшипники 324а, 325а. Подушки 324, 325 горизонтальных валков присоединены к устройствам 326, 327 для поджима валков и соответственно смещаются в вертикальном направлении с помощью устройств для поджима валков независимо друг от друга. Одни концевые части осей 322, 323 горизонтальных валков соединены с приводными двигателями 332, 333 для приведения во вращение осей горизонтальных валков посредством шлицевых соединений 328, 329 и универсальных шарниров 330, 331.

Как показано на фиг. 23, оси 322, 323 горизонтальных валков включают в себя полые оси 322а, 323а валков, которые расположены коаксиально друг другу, и сплошные оси 322b, 323b валков, некоторые части которых могут быть смещены в осевом направлении в полые оси 322а, 323а валков при вставке их в полые оси 322а, 323а валков, однако в целом сплошные оси 322b, 323b валков не могут вращаться относительно полых осей 322а, 323а валков. Каждая сплошная ось 322b, 323b валка включает в себя часть 334 с большим диаметром и часть 335 с малым диаметром, которая соосно объединена в одно целое с частью 334 с большим диаметром. Часть 335 с малым диаметром вставлена с возможностью скольжения в полую ось 322а, 323а валка. Между наружной окружной поверхностью части 335 с малым диаметром и внутренней окружной поверхностью полой оси 322а, 323а валка предусмотрена скользящая шпонка. На наружной окружной поверхности концевой части полой оси 322а, 323а валка, а также на наружной окружной поверхности концевого участка части 334 с большим диаметром сплошной оси 322b, 323b валка первые рабочие секции 314а, 314b валка (314) и вторые рабочие секции 315а, 315Ь валка (315), предназначенные для обжатия шейки по толщине, закреплены посредством горячей прессовой посадки. Таким образом, полые оси 322а, 323а валков и сплошные оси 322b, 323b валков могут быть выполнены объединенными в одно целое с первыми рабочими секциями 314а, 314b и вторыми рабочими секциями 315а, 315b, предназначенными для обжатия шейки по толщине.

Когда сплошные оси 322b, 323b валков приводятся во вращение при запуске приводных двигателей 332, 333, предназначенных для приведения во вращение осей горизонтальных валков, полые оси 322а, 323а валков вращаются как одно целое с ними. Когда вышеуказанные элементы приводятся во вращение, как описано выше, первые рабочие секции 314а, 314b и вторые рабочие секции 315а, 315b, предназначенные для обжатия шейки по толщине, также приводятся во вращение как одно целое. Когда гладкие наружные окружные поверхности первых и вторых рабочих секций 314а, 314b, 315а, 315b валков, предназначенных для обжатия шейки по толщине, вводятся в контакт с верхней и нижней поверхностями шейки двутавровой широкополочной балки 13 и прижимаются к этим верхней и нижней поверхностям, может быть сформирована окончательная толщина шейки двутавровой широкополочной балки 13 и может выполняться универсальная черновая прокатка.

Части 335 с малым диаметром сплошных осей 322b, 323b валков вставлены с возможностью скольжения в полые оси 322а, 323а валков. Следовательно, при приведении в действие механизма 371 регулировки ширины, описанного ниже, ширину рабочих секций 314, 315 валков, предназначенных для обжатия шейки по толщине, то есть ширину W валков можно свободно регулировать в соответствии с размером двутавровой широкополочной балки 13.

С другой стороны, как показано на фиг.23, предусмотрены оси 338, 339 вертикальных валков с обеих сторон двутавровой широкополочной балки 13. Обе концевые части осей 338, 339 вертикальных валков прикреплены к подушкам 340, 341 вертикальных валков и с помощью приводных устройств 342, 343 может осуществляться произвольное позиционирование осей 338, 339 в горизонтальном направлении.

Валки 316, 317 для обжатия полок по толщине опираются с возможностью поворота на оси 338, 339 вертикальных валков. Когда гладкие наружные окружные поверхности валков 316, 317 для обжатия полок по толщине прижимаются к наружным сторонам полок двутавровой широкополочной балки 13, может быть сформирована определенная окончательная ширина полок двутавровой широкополочной балки 13, и, кроме того, можно выполнять универсальную черновую прокатку двутавровой широкополочной балки 13.

В данном варианте осуществления рабочие секции 318, 319, 320, 321 валков, предназначенные для обжатия полок по ширине, которые представляют собой валки для бокового обжатия, предназначенные для обжатия верхней и нижней краевых частей двутавровой широкополочной балки 13, закреплены с обеих сторон рабочих секций 314, 315 для обжатия шейки по толщине, состоящих из горизонтальных валков, установленных на центральных участках осей 322, 323 горизонтальных валков, как показано на фиг.23.

Как показано на чертеже, при обжатии концевых частей полок двутавровой широкополочной балки 13 валки 318, 319, 320. 321 для обжатия полок по ширине находятся в положениях обжатия, доходящего до линии Р прокатки двутавровой широкополочной балки 13. Однако, когда с помощью валков 314, 315 для обжатия шейки по толщине формируется определенная окончательная толщина шейки двутавровой широкополочной балки 13 и, кроме того, когда с помощью валков 316, 317 для обжатия полок по толщине формируется определенная окончательная толщина полок двутавровой широкополочной балки 13 и, кроме того, когда выполняется универсальная черновая прокатка двутавровой широкополочной балки 13, валки 318, 319, 320, 321 для обжатия полок по ширине легко и надежно отводятся в соответствующие положения отвода с помощью механизма 344 отвода, который представляет собой такой же механизм, какой был описан выше.

Далее, со ссылкой на фиг.24 и 25 ниже разъясняется конструкция механизма 371 регулировки ширины валка, с помощью которого первые рабочие секции 314а, 314b и вторые рабочие секции 315а, 315b, предназанченные для обжатия шейки по толщине, смещаются друг относительно друга в осевом направлении таким образом, что ширину рабочих секций 315а, 315b для обжатия шейки по толщине, то есть ширину W валка, можно легко и быстро отрегулировать.

Полая ось 322а состоит из цилиндрической части 372 с большим диаметром, цилиндрической части 373 с промежуточным диаметром и цилиндрической части 374 с малым диаметром, которые соосно объединены в одну деталь, расположенную от центра до конца.

Ступенчатая часть 335 с малым диаметром вставлена с возможностью скольжения в осевом направлении в цилиндрическую часть 372 с большим диаметром и в цилиндрическую часть 373 с промежуточным диаметром. С другой стороны, ходовой винт 375 для регулировки ширины расположен в цилиндрической части 374 с малым диаметром полой оси 322а валка соосно с частью 335 с малым диаметром.

Часть 376 с наружной резьбой образована на наружной окружной поверхности ходового винта 375 для регулировки ширины валка и ввинчена в часть 377 с внутренней резьбой, образованную на внутренней окружной поверхности цилиндрической части 374 с малым диаметром. Один конец (концевой участок на стороне ближе к центру) 378 ходового винта 375 для регулировки ширины валка входит в контакт со сферической опорой 379, которая образована на торцевой поверхности части с малым диаметром (контактирующей части) 335 сплошной оси 322b валка, при поджиме ходового винта поджимающим цилиндром, используемым для устранения зазора. Ходовой винт 375 для регулировки ширины валка выполнен с имеющей вид оси частью 381 с малым диаметром, проходящей наружу. На одном конце имеющей вид оси части 381 с малым диаметром предусмотрены внутренний кулачок 383 муфты и наружный кулачок 384 муфты, установленные на части 381 посредством скользящей шпонки 382. На другом конце имеющей вид оси части 381 с малым диаметром предусмотрена цилиндрическая муфта 386, к которой присоединен верхний конец пластины 385 для крепления цилиндра. К нижнему концу пластины 385 для крепления цилиндра присоединен цилиндр 387 для открытия и закрытия муфты, предназначенный для управления цилиндрической муфтой 386.

На наружном конце цилиндрической части 374 с малым диаметром полой оси 322а валка предусмотрен первый захват 388, способный сцепляться с внутренним кулачком 383 муфты при смещении цилиндрической муфты 386 в осевом направлении. С другой стороны, на наружной поверхности цилиндрической муфты 386 предусмотрена кольцевая неподвижная опора 389, установленная соосно муфте. На внутренней торцевой поверхности неподвижной опоры 389 предусмотрен второй захват 390, который связан со смещением цилиндрической муфты 386 в осевом направлении. На наружной окружной поверхности цилиндрической части 374 с малым диаметром полой оси 322а валка с возможностью поворота установлена втулка 392, которая используется для смещения полой оси валка. На наружной окружной поверхности втулки 392, предназначенной для смещения полой оси валка, имеется часть 393 с наружной резьбой. Часть 395 с внутренней резьбой, которая предусмотрена на внутренней окружной поверхности неподвижной опоры 394, расположенной коаксиально на наружной окружной поверхности втулки 392 для смещения полой оси валка, навинчена на эту часть 393 с наружной резьбой.

На наружном концевом участке втулки 392 для смещения полой оси валка предусмотрено зубчатое колесо 396, выполненное за одно целое с втулкой 392 и предназначенное для смещения полой оси валка. Зубчатое колесо 396, предназначенное для смещения полой оси валка, введено в зацепление с шестерней 399 для смещения полой оси валка, соединенной с выходным валом приводного устройства 397, предназначенного для смещения полой оси валка, через соединение 388.

Например, когда ширину W валка увеличивают от значения, соответствующего состоянию, показанному на фиг.25, при котором ширина W валка является небольшой, до значения, соответствующего состоянию, показанному на фиг.24, при котором ширина W валка является большой, выполняется следующая операция. Приводится в действие открывающий и закрывающий муфту цилиндр 387, так что наружный кулачок 384 цилиндрической муфты 386 входит в сцепление со вторым захватом 390 неподвижной опоры 389, и ходовой винт 375 для регулировки ширины валка фиксируется от поворота. При включении приводного двигателя 332 для приведения во вращение оси горизонтального валка при вышеуказанном состоянии приводится во вращение полая ось 322а валка, которая соединена со сплошной осью 322b валка посредством скользящей шпонки 336. В этом случае, поскольку часть 377 с внутренней резьбой полой оси 322а валка навинчена на часть 376 с наружной резьбой ходового винта 375 для регулировки ширины валка, который зафиксирован от поворота, ходовой винт 375 для регулировки ширины валка смещается к стороне двигателя 332, предназначенного для приведения во вращение оси горизонтального валка.

В результате этого сплошная ось 322b валка, часть 335 которой, имеющая малый диаметр, входит в контакт с расположенным ближе к центру концевым участком 378 ходового винта 375 для регулировки ширины валка, будучи поджата к нему, смещается как одно целое (с ходовым винтом) в сторону двигателя 332, предназначенного для приведения во вращение оси горизонтального валка. Следовательно, вторая рабочая секция 314b для обжатия шейки по толщине смещается, будучи отделенной от первой рабочей секции 314а для обжатия шейки по толщине. Таким образом, можно регулировать ширину W валка между первой рабочей секцией 314а и второй рабочей секцией 314b, предназначенными для обжатия шейки по толщине.

Однако в вышеописанном случае смещается только вторая рабочая секция 314b для обжатия шейки по толщине. Следовательно, центр прокатки не находится на линии Р прокатки.

Следовательно, на следующем шаге приводится в действие приводное устройство 397 для смещения полой оси валка, так что втулка 392 для смещения полой оси валка приводится во вращение посредством шестерни 399 для смещения полой оси валка. В этом случае, поскольку часть 393 с наружной резьбой втулки 392 для смещения полой оси валка ввинчена в часть 395 с внутренней резьбой неподвижной опоры 394, втулка 392 для смещения полой оси валка смещается к стороне открывающего и закрывающего муфту цилиндра 387, и полая ось 322а валка также смещается, будучи связана с этим смещением (втулки). Ходовой винт 375 для регулировки ширины валка также смещается в том же направлении, причем его смещение обусловлено указанным смещением полой оси 322а валка. Сплошная ось 322b валка, которая поджата к ходовому винту 375 для регулировки ширины валка посредством поджимающего цилиндра 380 для устранения зазора, смещается на то же расстояние, причем смещение сплошной оси 322b обусловлено смещением ходового винта 375, с которым она связана. Соответственно, можно точно сместить центр прокатки к линии Р прокатки, не изменяя ширину W валка, которая уже была отрегулирована.

После этого приводится в действие открывающий и закрывающий муфту цилиндр 387, так что наружный кулачок 384 цилиндрической муфты 386 освобождается из второго захвата 390 неподвижной опоры 389, и внутренний кулачок 383 цилиндрической муфты 386 входит в сцепление с первым захватом 388 наружного конца цилиндрической части 374 с малым диаметром полой оси 322а валка. Вследствие вышеизложенного двигатель 332 для приведения во вращение оси горизонтального валка может быть приведен в действие и может быть выполнена заданная прокатка при условии, что ширина W валка увеличена, как показано на фиг.24.

Когда механизм 371 регулировки ширины валка приводится в действие снова, ширину W валка можно легко, быстро и надежно отрегулировать, изменив ее от значения, соответствующего состоянию, показанному на фиг.24, при котором ширина W валка является большой, до значения, cоответствующего состоянию, показанному на фиг.25, при котором ширина W валка является малой.

Как показано на фиг. 26, многофункциональная прокатная клеть 400 по данному варианту выполнения отличается тем, что, когда первая рабочая секция 402 и вторая рабочая секция 403, предназначенные для обжатия шейки по толщине и образующие верхнюю рабочую секцию 401 для обжатия шейки по толщине, смещаются друг относительно друга в осевом направлении, ширину W валка, которая представляет собой ширину между первой рабочей секцией 402 и второй рабочей секцией 403, предназначенными для обжатия шейки по толщине, можно легко и надежно регулировать. Таким образом, как показано на чертеже, многофункциональная прокатная клеть 400 по данному варианту осуществления включает в себя такой же механизм отвода валков, какой был описан выше. Хотя это и не показано на чертеже, нижняя рабочая секция для обжатия шейки по толщине также имеет такую же конструкцию, как и верхняя рабочая секция 401 для обжатия шейки по толщине.

Верхняя рабочая секция 401 для обжатия шейки по толщине состоит из первой рабочей секции 402 и второй рабочей секции 403, которые предназначены для обжатия шейки по толщине и которые образованы при разделении верхней рабочей секции 401 для обжатия шейки по толщине на две секции в направлении ширины. Первая рабочая секция 402 для обжатия шейки по толщине расположена на наружной окружной поверхности полой оси 404 валка. Полая ось 404 валка контактирует с возможностью скольжения с наружной стороной сплошной оси 405 валка в осевом направлении, и полая ось 404 валка и сплошная ось 405 валка не могут вращаться друг относительно друга вследствие наличия скользящей шпонки 406. То есть, сплошная ось 405 валка вставлена в полую часть полой оси 404 валка таким образом, что сплошная ось 405 валка может быть смещена относительно полой оси 404 валка только в осевом направлении, поскольку перемещение сплошной оси 405 валка ограничено скользящей шпонкой 406. На внутренней окружной поверхности полой оси 404 валка ближе к концу оси образован участок 407 с внутренней резьбой, и ходовой винт 408 для регулировки ширины валка ввинчен в этот участок 407 с внутренней резьбой.

Ссылочный номер 409 обозначает сферическую опору, которая функционирует как самоустанавливающаяся прокладка, предназначенная для осуществления равномерного распределения нагрузки между ходовым винтом 408 для регулировки ширины валка и полой осью 404 валка. Ссылочные позиции 410, 411 обозначают корпуса подшипников, которые служат опорой для верхней рабочей секции 401 для обжатия шейки по толщине, установленной с возможностью вращения в подшипниках 412, 413. Корпус 410 подшипника удерживается стопорными планками 414, 414 и стойками 416, 417 для валков таким образом, что корпус 410 подшипника не может быть смещен в осевом направлении валка. Корпус 411 подшипника фиксируется в осевом направлении валка устройствами 420, 421 для регулировки зазора, присоединенными к стойкам 418, 419 для валков. Благодаря вышеуказанной конструкции можно установить произвольно выбранное расстояние между первой рабочей секцией 402 и второй рабочей секцией 403, предназначенными для обжатия шейки по толщине, то есть можно установить произвольно выбранную ширину верхней рабочей секции 401 для обжатия шейки по толщине.

Эта операция будет разъяснена ниже для того случая, когда ширина верхней рабочей секции 401 для обжатия шейки по толщине увеличивается на ΔW.

Сначала устройства 420, 421 для регулировки зазора приводят в действие таким образом, чтобы корпус 411 подшипника можно было удалить от корпуса 410 подшипника на расстояние, равное по меньшей мере ΔW в осевом направлении. После этого ходовой винт 408 для регулировки ширины валка приводят во вращение, чтобы можно было уменьшить длину сплошной оси 405 валка на ΔW. После этого устройства 420, 421 для регулировки зазора приводят в действие таким образом, чтобы можно было сместить корпус 411 подшипника в направлении корпуса 410 подшипника. Таким образом, зазоры в осевом направлении ходового винта 408 для регулировки ширины валка, сферической опоры 409 и сплошной оси 405 валка могут превысить допустимые значения. Предпочтительно, чтобы устройства 420, 421 для регулировки зазора состояли из гидроцилиндров. Когда устанавливается постоянное значение гидравлического давления, зазоры в осевом направлении ходового винта 408 для регулировки ширины валка, сферической опоры 409 и сплошной оси 405 валка можно свести к нулю. Кроме того, можно обеспечить предварительный натяг.

Когда указанная операция выполняется, как описано выше, с помощью ходового винта 408 для регулировки ширины валка и устройств 420, 421 для регулировки зазора полую ось 404 валка можно установить таким образом, что полая ось 404 валка будет смещена от сплошной оси 405 валка на расстояние ΔW в осевом направлении, то есть первая рабочая секция 402 для обжатия шейки по толщине может быть смещена от второй рабочей секции 403 на расстояние ΔW в осевом направлении. Таким образом, ширина валка может быть увеличена на ΔW в верхней рабочей секции 401 для обжатия шейки по толщине.

Пятый варинт осуществления настоящего изобретения будет описан ниже.

Фиг. 27 представляет собой изображение, показывающее вариант устройства, изображенного на фиг.26. В этом варианте вторая рабочая секция 403 для обжатия шейки по толщине по четвертому варианту осуществления имеет такую же конструкцию, как первая рабочая секция 402 для обжатия шейки по толщине.

В этом варианте осуществления вторая рабочая секция 503 для обжатия шейки по толщине соединена с полой осью 536 валка, внутренняя сторона которой контактирует со сплошной осью 505а валка таким образом, что полая ось 536 может скользить в осевом направлении. Поскольку между полой oсью 536 валка и сплошной осью 505а валка предусмотрена скользящая шпонка 537, сплошная ось 505а валка не может вращаться относительно полой оси 536 валка. На внутренней окружной поверхности полой оси 536 валка выполнен участок 538 с внутренней резьбой, и участок с наружной резьбой ходового винта 539 для регулировки ширины валка ввинчен в участок 538 с внутренней резьбой, и один конец полой оси 536 валка входит в контакт с торцевой поверхностью сплошной оси 505а валка с поджимом к ней. Ссылочный номер 540 обозначает сферическую опору, которая обеспечивает равномерное распределение нагрузки между ходовым винтом 539 для регулировки ширины валка и сплошной осью 505а валка.

Благодаря вышеуказанной конструкции таким же образом, как и в случае четвертого варианта выполнения, показанного на фиг.26, регулировку ширины валка можно выполнить при выполнении регулировки ходового винта 508 или 539 для регулировки ширины валка в целях обжатия.