Изобретение касается способа стерилизации молока в бутылках емкостью, равной или выше 0,5 л, выполненных из такого полимерного материала, как полипропилен, и герметично запечатанных алюминиевой фольгой.

Известны различные способы стерилизации молока в бутылках, например в потоке воздуха, нагретого до температуры стерилизации (авторское свидетельство СССР 223583, опубликовано 02.08.1968), перегретым паром с применением нагревания солнечными лучами (авторское свидетельство СССР 22450, опубликовано 31.08.1931) или в паровых стерилизаторах (авторское свидетельство СССР 115553, опубликовано 1958).

Наиболее близким к предложенному является способ стерилизации молока в бутылках, предусматривающий загрузку бутылок с молоком в камеру стерилизации, их нагрев, стерилизацию и охлаждение (авторское свидетельство СССР 217934, опубликовано 07.05.1968).

Однако при стерилизации этим способом молока в полипропиленовых бутылках не удается сохранить первоначальную форму бутылок, которые известны своей склонностью к потере формы в условиях повышенной температуры и одновременного действия давления. Это связано с тем, что при нагревании молока давление внутри бутылок увеличивается, вследствие чего их донышки выпячиваются наружу, что ухудшает внешний вид бутылок и делает их неустойчивыми. При повышении давления снаружи существует опасность деформирования боковой (цилиндрической) поверхности бутылок, что также приводит к потере товарного вида, а также, зачастую, к повреждению алюминиевой фольги и разгерметизации бутылок.

Задачей, на решение которой направлено настоящее изобретение, является предложение такого процесса стерилизации, при котором обеспечивается сохранение товарного вида полипропиленовых бутылок путем сохранения их формы при стерилизации содержащегося в них молока, а также сокращение затрат энергоресурсов на проведение процесса стерилизации, с одновременным обеспечением всех показателей качества стерилизованного продукта.

Поставленная задача решается тем, что в способе стерилизации молока в полипропиленовых бутылках, включающем загрузку бутылок с молоком в камеру стерилизации, их нагрев, стерилизацию и охлаждение, при нагреве в камеру стерилизации в течение 5-7 мин осуществляют подачу насыщенного водяного пара под избыточным давлением 3-4 кг/см2 и рекомендуемой температурой стерилизации, в частности, например, 130oС, одновременно выпуская находящийся в камере воздух до достижения избыточного давления внутри камеры 0,3-0,5 кг/см2, затем перекрывают выход воздуха из камеры, продолжая подавать насыщенный пар при тех же параметрах до достижения избыточного давления внутри камеры 1,7-2,5 кг/см2 и заданной температуры стерилизации, и при этих давлении и температуре проводят стерилизацию в течение заданного (соответствующего температуре стерилизации) интервала времени, а при охлаждении в камеру стерилизации в течение не менее 1 мин подают воздух под давлением, поддерживая избыточное давление внутри камеры на уровне 1,7-2,5 кг/см2 (на прежнем уровне), после чего осуществляют подачу в камеру стерилизации охлаждающей воды, при этом в процессе охлаждения при достижении в камере стерилизации температуры 65-80oС осуществляют сброс давления до величины 1,0-1,5 кг/см2, а при достижении в камере стерилизации температуры 45-50oС осуществляют второй сброс давления до величины избыточного давления 0,1-0,3 кг/см2.

Способ осуществляют на установке, входящей в линию производства стерилизованного молока в полипропиленовых бутылках.

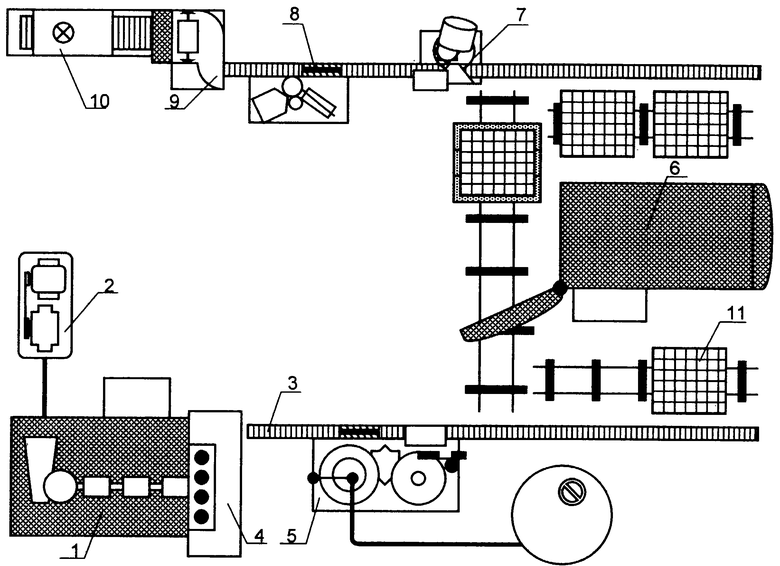

Изобретение иллюстрируется чертежом, на котором схематично изображена линия производства стерилизованного молока в полипропиленовых бутылках, включающая стерилизационную установку с камерой стерилизации.

Линия включает экструзионно-выдувную машину 1 для изготовления бутылок, оснащенную воздушным компрессором 2 и связанную пневмотранспортером 3 с накопительным бункером 4, моноблок 5 розлива и запечатывания, сообщенный с буферной емкостью для молока, стерилизационную установку (камеру стерилизации) 6, укупорочную машину 7, этикетировочный автомат 8, маркирующее устройство 9 и упаковочную машину 10.

В стерилизационной установке 6 периодического действия горизонтального типа осуществляется высокотемпературная обработка молока в запечатанных пластмассовых (полипропиленовых) бутылках. К установке подведены через систему соответствующих управляемых клапанов пар, вода и сжатый воздух (не показаны). Автоматическое управление осуществляется с помощью программируемого контроллера (не показан), позволяющего задавать необходимые параметры процесса.

Способ стерилизации молока в соответствии с настоящим изобретением осуществляют следующим образом. Предварительно заполненные молоком и запечатанные алюминиевой фольгой полипропиленовые бутылки размещают в металлических контейнерах 11, которые загружают в камеру стерилизации. Затем в камеру подают воду до определенного уровня (нижнего). После этого осуществляют нагрев бутылок с молоком, который проводят в два этапа. На первом этапе в течение 5-7 мин в камеру подают насыщенный пар под давлением 3-4 кг/см2 и с температурой, например, 130oС. При этом из камеры через клапан продувки вытесняется воздух. В процессе подачи пара бутылки нагреваются. По окончании процесса подачи насыщенного пара избыточное давление внутри камеры устанавливается равным 0,3-0,5 кг/см2. После этого клапан продувки закрывают. Открыт только клапан подачи пара, вследствие чего давление в камере растет и достигает величины порядка 2 кг/см2. Прогрев бутылок закончен, и сразу начинается выдержка (стерилизация), которая осуществляется в течение 15-30 мин. После выдержки начинается процесс охлаждения, который также осуществляют в два этапа. На первом этапе охлаждения в камеру стерилизации в течение порядка 2 мин подают воздух под давлением, поддерживая избыточное давление внутри камеры на уровне, порядка, 2 кг/см2. Затем начинают подачу охлаждающей воды. В процессе охлаждения при достижении в камере стерилизации температуры, например, 80oС осуществляют сброс давления до величины, например, 1,5 кг/см2, а при достижении в камере стерилизации температуры около 50oС избыточное давление снижают до уровня, например, 0,3 кг/см. В дальнейшем процесс охлаждения идет по времени, устанавливаемом в зависимости от требуемой температуры молока по окончании процесса.

Ниже приведены конкретные примеры реализации предлагаемого способа стерилизации в условиях линии производства молока.

Пример 1.

В камеру стерилизации загрузили 4 контейнера молока жирностью 2,5%, разлитого в бутылки из полипропилена емкостью 1 л и герметично запечатанные алюминиевой фольгой. В каждом контейнере находилось по 300 бутылок, таким образом, общий объем молока в камере составил 1200 л. Затем в камеру в течение 6,5 мин осуществляли подачу насыщенного пара под давлением 4 кг/см2 и с температурой 130oС. После выхода из камеры (через клапан продувки) воздуха и одновременного нагрева бутылок давление насыщенного пара внутри камеры установили равным 0,4 кг/см2. После этого клапан продувки был закрыт, а клапан подачи пара оставался открытым, вследствие чего давление в камере возросло и составило величину 2 кг/см2. На этом прогрев бутылок был закончен, и сразу начался процесс выдержки (стерилизации), который осуществлялся в течение 15 мин при давлении 1,8 кг/см2. После выдержки был осуществлен процесс охлаждения, при котором сначала в камеру стерилизации в течение 2 мин подавали воздух под давлением, поддерживая давление внутри камеры на уровне 2 кг/см2, а затем осуществляли подачу охлаждающей воды. Процесс охлаждения длился 19 мин. При разгрузке камеры установлено, что все бутылки сохранили товарный вид, а микробиологические исследования не выявили отклонений показателей стерилизованного молока от стандартных.

Пример 2.

В камеру стерилизации были загружены 4 контейнера молока жирностью 3,2%, которое находилось в бутылках из полипропилена емкостью 0,5 л, герметично запечатанных алюминиевой фольгой. В каждом контейнере находилось по 525 бутылок, таким образом, общий объем молока в камере составил 1050 л. Затем в камеру в течение 5 мин осуществляли подачу насыщенного пара под давлением 5 кг/см2 и с температурой 130oС. После выхода из камеры через клапан продувки воздуха и одновременного нагрева бутылок давление насыщенного пара внутри камеры установили равным 0,4 кг/см2. После этого клапан продувки был закрыт, а клапан подачи пара оставался открытым, вследствие чего давление в камере возросло и составило величину 2 кг/см2. На этом прогрев бутылок был закончен, и сразу начался процесс выдержки (стерилизации), который осуществлялся в течение 15 мин при температуре 120oС и давлении 1,7 кг/см2. После выдержки был осуществлен процесс охлаждения, при котором сначала в камеру стерилизации в течение 2 мин подавали воздух, поддерживая давление внутри камеры на уровне 2 кг/см2, а затем осуществляли подачу охлаждающей воды. Процесс охлаждения длился 17 мин. При разгрузке камеры также было установлено, что все бутылки не изменили своей формы и сохранили товарный вид. Микробиологические испытания показали, что все показатели по стерилизации молока находятся на уровне стандарта.

Проведение процесса стерилизации предлагаемым образом позволяет осуществить процесс с минимальными затратами энергоресурсов и практически полностью избежать при этом брака из-за нарушения герметичности и/или утраты бутылками с молоком товарного вида, с одновременным обеспечением всех показателей качества стерилизованного молока.

Изобретение относится к технологиям высокотемпературной обработки молока, а именно к процессу стерилизации молока в бутылках из полипропилена, известных своей склонностью к деформированию при одновременном воздействии повышенной температуры и давления. Процесс стерилизации ведут путем подачи насыщенного пара в камеру стерилизации, вытесняя находящийся там воздух и постепенно повышая температуру и давление до заданных значений. После выдержки партии бутылок с молоком в камере в последнюю подают воду (конденсат пара от процесса стерилизации предыдущей партии молока), постепенно выпускают излишки пара и заполняют камеру стерилизации воздухом, снижая в ней давление. Такой способ обеспечивает сохранение товарного вида полипропиленовых бутылок путем сохранения их формы при стерилизации содержащегося в них молока, а также сокращение затрат энергоресурсов на проведение процесса стерилизации с одновременным обеспечением всех показателей качества стерилизованного продукта. 1 ил.

Способ стерилизации молока в бутылках, включающий загрузку бутылок с молоком в камеру стерилизации, их нагрев до заданной температуры стерилизации, стерилизацию и охлаждение, отличающийся тем, что при нагреве в камеру стерилизации осуществляют подачу насыщенного пара, одновременно выпуская находящийся в камере воздух, до достижения избыточного давления внутри камеры 0,3-0,5 кг/см2, затем перекрывают выход воздуха, продолжая подавать насыщенный пар при тех же параметрах до достижения избыточного давления внутри камеры 1,7-2,5 кг/см2 и заданной температуры стерилизации, и при этих давлении и температуре проводят стерилизацию, а при охлаждении в камеру стерилизации в течение не менее 1 мин подают воздух под давлением, поддерживая избыточное давление внутри камеры на прежнем уровне 1,7-2,5 кг/см2, после чего осуществляют подачу воды в камеру стерилизации, причем в процессе охлаждения при достижении в камере стерилизации температуры 65-80oС осуществляют снижение величины избыточного давления до 1,0-1,5 кг/см2, а при достижении в камере стерилизации температуры 45-55oС осуществляют второе снижение избыточного давления в камере до величины 0,1-0,3 кг/см2.

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ СТЕРИЛИЗАЦИИ | 0 |

|

SU217934A1 |

| Прибор для стерилизации молока в бутылках | 1930 |

|

SU22450A1 |

| SU 223583 А, 02.08.1968. | |||

Авторы

Даты

2003-07-20—Публикация

2002-07-09—Подача