Изобретение относится к пищевой промышленности и может быть использовано при консервации готовых блюд, полуфабрикатов, вареных овощей, очищенных и неочищенных, ягод, фруктов, гарниров из риса, крупы, фасоли, булгура и т.п. в упаковке из многослойных пленок с барьерным слоем с возможностью дальнейшего их разогрева в микроволновой печи в упаковке.

Известен способ стерилизации пищевого продукта, предусматривающий размещение пищевого продукта в упаковке, выполненной с по меньшей мере одной стенкой из полимерной пленки для упаковки пищевых продуктов, и нагрев упаковки с пищевым продуктом выше точки кипения, содержащейся в пищевом продукте жидкости, стерилизацию пищевого продукта в упаковке (патент RU №2561268, A23L 3/02, опубл. 27.08.2015).

Недостатком данного способа являются использование клапана, состоящего из отверстия в упаковке и пленки с клеем, закрывающей отверстие, через которое выходит пар при приготовлении продукта. Конструкция такого клапана не обеспечит гарантированную герметичность на длительный срок, так же пар из приготавлеваемого продукта может загрязнить клей который должен обеспечить герметичность упаковки. Также устройство для разогрева продукта в упаковке до кипения продукта может повредить барьерный слой пленки из-за нагрева упаковки, что также сокращает срок хранения и повышает вероятность заражения продукта. Еще одним недостатком известного решения является температура стерилизации продукта, равная температуре кипения при атмосферном давлении - около 100°С и длительное время обработки продукта - более 2 часов, что также разрушит барьерный слой пленки и увеличит время производства.

Также из уровня техники известен способ получения упаковочных пленок пригодных для упаковки пищевых продуктов, стериализуемых вместе с упаковкой (патент RU №2393960, В32В 27/32, B65D 81/34, опубл. 10.07.2010), который включает технологию изготовления пленок для упаковки, дальнейшее наполнение упаковки продуктом и нагревание до температуры, по меньшей мере, 220°С и выдерживание при этой температуре в течении, по меньшей мере, часа.

Недостатком известного способа является низкая производительность из-за высокой температуры нагрева - 220°С и длительность выдержки при данной температуре - более часа. При этом продолжительное время производства продукта приводит к разрушению его органолептических свойств.

Наиболее близким по технической сущности является способ приготовления продуктов в пакете из термостойкой пленки, включающий мойку, очистку, обработку и фасовку продуктов в пакеты, укупоривание и стерилизацию пакетов с продуктами в автоклаве при температуре от 40 до 140°С, давлении от 0,1 до 5,0 атм., время стерилизации в автоклаве от 5 до 300 мин. (см. Патент RU 2632490 С1, опубликованный 05.10.2017).

Недостатками данного способа являются низкая производительность и получение продукта с недостаточно высокими органолептическими свойствами, а также небольшим сроком хранения, обусловленные использованием пакета для упаковки продукта, что увеличивает срок производства по сравнению с приготовлением упаковки из пленки на термоформовочном оборудовании и подразумевает использование ручной работы для наполнения пакета, при этом повышает риск заражения продукта, также использование пакетов из термостойкой пленки без барьерных свойств для приготовления в автоклаве не может обеспечить длительный срок хранения, кроме того, качественная стерилизация при температуре 40-100°С не возможна, поскольку вредные микроорганизмы гибнуть при температуре выше 100°С.

Задачей патентуемого решения является устранение указанных недостатков, осуществление способа, обеспечивающего упрощение процесса консервации продуктов, повышение производительности, увеличение срока хранения готового продукта, повышение качества продуктов, повышение безопасности полученного продукта, улучшение органолептических и вкусовых качеств, сохранение полезных веществ продукта, возможность быстрого разогрева продукта в микроволновой печи в упаковке продукта без перегрева пленки и сохранением полезных веществ, гарантированную защиту барьерной пленки от допустимого перегрева и разрушения барьерного слоя, улучшение товарного вида за счет предотвращения пленки от перегрева и использования термоформовочного оборудования и возможность автоматизации процесса.

Техническим результатом патентуемого решения является повышение производительности процесса консервации готовых продуктов и/или полуфабрикатов в упаковке из многослойных пленок с барьерным слоем с возможностью их дальнейшего разогрева с сохранением всех полезных веществ и органолептических свойств как у свежеприготовленного блюда.

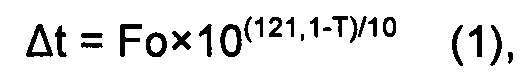

Заявленный технический результат достигается за счет осуществления патентуемого способа консервации готовых продуктов и/или полуфабрикатов в упаковке из многослойных пленок с барьерным слоем с возможностью их дальнейшего разогрева, включающего мойку, очистку, нарезку, тепловую обработку и размещение готовых продуктов и/или полуфабрикатов в упаковке из многослойных пленок с барьерным слоем, укупоривание и стерилизацию в автоклаве, при этом стерилизацию осуществляют в автоклаве, выполненным с системой душирования, с использованием паровоздушной смеси, а расчет времени стерилизации осуществляют с учетом времени нагрева продуктов до температуры стерилизации и времени охлаждения продуктов после стерилизации, расчет времени стерилизации (Δt) производят по формуле:

Δt=Fo×10(121,1-T)/10, мин., где

Fo - величина микробиологической летальности в процессе стерилизации, эквивалентная времени, в минутах, для стерилизации продуктов при температуре 121.1°С,

Т - температура стерилизации, °С,

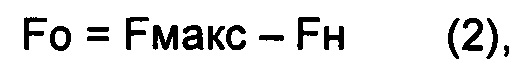

причем Fo=Fмакс-Fн, где

Fмакс - величина микробиологической летальности в процессе стерилизации одного из продуктов, подвергающегося консервации и имеющего максимальную величину показателя по сравнению с остальными продуктами, подвергшимися стерилизации, мин.,

Fн - набранная величина микробиологической летальности в процессе нагрева продуктов до стерилизации и охлаждения после стерилизации, мин.

Благодаря использованию для стерилизации автоклава, выполненного с системой душирования, обеспечивается быстрый нагрев и охлаждение упаковки с продуктом, так как теплообмен увеличивается в 2-3 раза, также благодаря использованию паровоздушной смеси (добавлению компрессором воздуха в автоклав) обеспечивается быстрая регулировка давления в автоклаве, необходимого для быстрой стерилизации продукта. Уменьшение времени нагрева и охлаждения продукции значительно улучшает органолептические свойства продукта, особенно овощей и сохраняет естественный цвет продукта. При этом благодаря использованию упаковки из многослойных пленок с барьерным слоем обеспечивается возможность защиты продуктов от проникновения кислорода и штаммов при стерилизации и дальнейшем разогреве продукции в том числе и в микроволновой печи, применение пленок без барьерных слоев опасно, так как при проникновении через пленку арендных штаммов может вызвать заражение продукции, а кислород пагубно влияет на продукты внутри упаковки, уменьшая срок годности и органолептические свойства продукта.

Благодаря стерилизации упакованных продуктов в упаковке из многослойных пленок с барьерным слоем в течение времени Δt, необходимого для стерилизации продуктов при температуре Т, при этом Δt=Fo×10n, где n=(121,1-Т)÷10, где Т - температура стерилизации, Fo - величина микробиологической летальности в процессе стерилизации, эквивалентная времени, в минутах, для стерилизации продуктов при температуре 121,1°С, причем Fo=Fмакс-Fн, где Fмакс - величина микробиологической летальности в процессе стерилизации одного из продуктов, подвергающегося консервации и имеющего максимальную величину показателя по сравнению с остальными продуктами, подвергшимися стерилизации, a Fн - набранная величина микробиологической летальности в процессе нагрева продуктов до стерилизации и охлаждения после стерилизации, максимально безопасно сокращается время стерилизации продукта, а также учитывается время стерилизации при нагреве и охлаждении. Указанная формула для расчета времени Δt, необходимого для стерилизации продукта при температуре Т, дает возможность сократить время изготовления, улучшить качество продукта и сократить время воздействия на пленку, предохраняя ее от возможного разрушения при длительном воздействии.

В частности, после тепловой обработки удаляют излишнюю жидкость для предотвращения выделения жидкости из продукта при стерилизации для сохранения вкусовых качеств и товарного вида посредством обработки паром или высушиванием естественным или в вакуумных выпарных установках.

В частности, после тепловой обработки осуществляют предварительную бланшировку, применение соли, сахара, соков, кислот, усилителей вкуса, специи.

В частности, используют упаковку, изготовленную из полипропиленовой или полиамидной или полиэтиленновой или металлизированной многослойной пленки или пленки с нанопокрытием.

В частности, на упаковку наносят насечку (разрез) с помощью лазера для разрыва пленки при разогреве в микроволновой печи.

В частности, давление в автоклаве выбирается в зависимости от температуры стерилизации для предотвращения закипания продукта в упаковке.

Предложенный способ консервации готовых продуктов и/или полуфабрикатов в упаковке из многослойных пленок с барьерным слоем с возможностью их дальнейшего разогрева осуществляют следующим образом.

1. Продукты, подлежащие консервированию, проходят предварительную обработку: мойку, очистку, нарезку и тепловую обработку с учетом температуры и времени последующей обработки при стерилизации. Также, в частности, производят удаление излишней жидкости для предотвращения выделения жидкости из продукта при стерилизации для сохранения вкусовых качеств и товарного вида посредством, например, обработки паром, высушиванием естественным и в вакуумных выпарных установках, предварительной бланшировкой. При необходимости, возможно применение соли, сахара, соков, кислот, усилителей вкуса, специи и др.

В процессе стерилизации происходят химические и структурно-механические изменения содержимого упаковки. Если в упаковку заложен сырой продут, то при стерилизации произойдет денатурация белков и их сжатие, выделение бульона, содержащего азотистые растворимые вещества, жир, соли, распад аминокислот с выделением аммиака и сероводорода, коагуляция растворенных белков на поверхности продукта с образованием хлопьев, придающих неприятный вид, гидролиз жира и белка, частичное разрушение витаминов. Если в упаковку закладывать продукт, прошедший предварительную тепловую обработку, то изменения при стерилизации менее значительны.

2. На машинах типа термоформер или трейсилер продукты упаковываются в упаковку из многослойной пленки с барьерным слоем, например, полипропиленовую, полиамидную, полиэтиленовую, с нанопокрытием или металлизированную, пленка может использоваться мягкая и твердая или в комбинации.

Барьерные слой характеризуются барьерными свойствами, которые предотвращают проникновению через пленку с барьерным слоем, как правило, кислорода и водяного пара. Барьерные свойства определяются значениями кислородо- и паропроницаемости пленок или количеством газа, проходящего через заданную поверхность пленки за единицу времени.

Кислород пагубно влияет на продукты внутри пленки упаковки, уменьшая срок годности и органолептические свойства продукта. Барьерные пленки позволяют надолго сохранять свежесть продуктов. Есть пленки с бартерными свойствами и к углекислому газу и УФ излучению. Для высокобарьерных пленок используется напыление в вакууме частиц Al, AlOx, SiOx в результате образуется барьерный слой 20-40 нм на полимерной пленке. В зависимости от необходимого срока хранения, температуры стерилизации или пастеризации и цены подбираются пленки, но следующие характеристики должны быть не менее: проницаемость для кислорода: <40 см3/(м2*24 час), паропроницаемость: <5 г/(м2*24 часа).

На термоформере из нижнего слоя пленки формируется необходимая форма или лоток для размещения продукции, форма или лоток могут состоять из одной или нескольких отделений для разделения продукции, далее нижняя пленка запечатается в вакуумной камере верхней пленкой, ширина запайки между нижней и верхней пленками должна быть не менее 2 мм. Вакуум необходим для плотного прилегания пленки к продукции для обеспечения теплопроводности при стерилизации и предотвращения окисления продукции и изменения ее цвета, и для придания лучшего товарного вида.

Пленки могут использоваться прозрачные и непрозрачные, с нанесением рисунка, фотометки и без.

3. Упакованный продукт стерилизуется в автоклаве - температура стерилизации зависит от технических характеристик пленки и не должна превышать максимально допустимую температуру для предотвращения разрушения барьерного слоя. Температуру стерилизации выбирают 110-130°С, преимущественно 117-119°С.

В пищевых продуктах, прогрев которых осуществляется быстро, обеспечивается меньшая степень ухудшения органолептических качеств и лучшая сохранность натурального цвета и питательной ценности, в продукции не накапливается вредный оксиметилфурфурол (HMF), образующийся при нагревании углеводных соединений в кислой среде. На этом основан принцип кратковременной стерилизации при повышенных температурах.

При разработке норм стерилизации для продуктов со средней и низкой кислотностью, наибольшее затруднение вызывает высокая термостойкость термофильный организмов. Для большинства пищевых продуктов режим стерилизации, обеспечивающий уничтожение всех микроорганизмов, вызывает порчу органолептических качеств. Поэтому полная стерилизация является недосягаемой. В таких случаях, основным является безопасность для потребителя. Для продуктов со средней и низкой кислотностью для достижения безопасности требуется уничтожение наиболее термостойкого патогенного микроорганизма Cl.botulinum, что и принимается за минимальную норму стерилизации для всех продуктов относящейся к данной категории. Обычно в качестве стандарта для установления режимов принимают данные по максимальной термостойкости спор Cl.botulinum, полученные Эсти и Мейером.

Деструкция микроорганизмов подчиняется экспоненциальному закону.

Следовательно, можно рассчитать конечную вероятность выживания микроорганизмов независимо от стерилизующей дозы или способа обработки.

Вероятность выживания является функцией числа и типа (штамма) микроорганизмов, находящихся в продукте, процесса гибели при стерилизации и, в отдельных случаях, окружающей среды, в которой находятся микроорганизмы в период обработки.

Это означает, что стерильность конкретного продукта в общем числе стерилизуемых продуктов, теоретически не может быть гарантирована.

Вероятность не стерильности может подтверждаться математически. Например, вероятность 10 означает, что в среднем, одна из миллиона или менее единиц продукции может оказаться нестерильной.

Давление в автоклаве выбирается в зависимости от температуры стерилизации для предотвращения закипания продукта в упаковке.

Стерилизация влажным теплом герметичной упаковки с жидкостями и газами может потребовать внешнего давления, большего, чем при простом нагреве. Если содержащаяся в упаковке жидкость является водой (или раствором со сходными физическими свойствами), то давление пара, создаваемого в фазах подогрева и выдержки, не должно превышать давление теплоносителя. Однако дополнительное давление создается нагревом паровой среды (например, воздуха) и испарением жидкости, которая повышает давление пара. Обычно это достигается добавлением внешнего давления сверх величины, требуемой для обеспечения фаз подогрева и выдержки.

Добавление воздуха к пару может применяться для получения требуемого повышения давления. Чтобы обеспечить необходимое перемешивание пара и воздуха в камере необходимо предусмотреть установку принудительного смешения.

Важно, чтобы схема загрузки обеспечивала эффективную циркуляцию пара между упаковками.

Может применяться распыление воды в автоклаве под давлением. Это снимает проблему смешения воздуха и пара, но проблемы адекватного распределения и течения теплоносителя остаются. В этом случае часто прибегают к высокому расходу воды для ограничения теплопередачи к продукту и предотвращения значительного повышения температуры сверху донизу и дефицита поступления тепла. Большой объем используемой воды требует соответствующей обработки как микробиологической (например, контроль пирогенов), так и химической, чтобы предотвратить появление существенных отложений на упаковке.

Для стерилизации продуктов в упаковке используют автоклав с системами душирования. Автоклав может быть снабжен теплообменником и вода используется как теплоноситель в двух замкнутых конурах. Первый - внутри автоклава, для воздействия на продукт в корзинах, а второй для нагрева или охлаждения воды первого контура через теплообменник пар-вода. Пар используется под давлением 3-8 атм. Чем выше давление и температура пара, тем быстрее происходит фаза нагрева продукта. У такого автоклава нет необходимости сбрасывать воду в канализацию. Также в отличии от использования прямой подачи пара в автоклав, многослойная пленка упаковки защищена от возможного воздействия повышенной температурой, что может привести к ее разрушению или разрушению барьерного слоя.

Необходимое давление в камере стерилизации поддерживается воздушным компрессором.

Таким образом, для стерилизации продукции в упаковке из многослойной пленки с барьерным слоем необходимо использовать автоклав с системами душирования.

Расчет времени (Δt) стерилизации осуществляют с учетом времени нагрева продуктов до температуры стерилизации и времени охлаждения продуктов после стерилизации по формуле:

Где Т - температура стерилизации, °С,

Fo - величина микробиологической летальности в процессе стерилизации, эквивалентная времени, в минутах, для стерилизации продуктов при температуре 121,1°С, или иными словами необходимое количество стерилизационных единиц, эквивалентных количеству минут необходимых для стерилизации продукта при температуре 121,1°С, мин.

За единицу измерения летальности процесса стерилизации принимают условный процесс стерилизации по отношению к какому-нибудь микроорганизму, обычно выбирают самый вредный и распространенный микроорганизм в данном регионе, например, Cl.botulinum, в результате которого продукт мгновенно прогревается до 121,1°С, стерилизуется при этой температуре в течение 1 мин и мгновенно охлаждается до температуры, не вызывающей гибели микроорганизмов. Таким образом, необходимая летальность процесса выражается в минутах - времени, в течение которого количество микроорганизмов в продукте снижается до заданного уровня или полного уничтожения. Например, если необходимая летальность режима стерилизации (Fo) равна 3,4 минутам, то это значит, что для снижения числа микроорганизмов до заданной величины, необходимо стерилизовать продукт в течение 3,4 мин при температуре 121,1°С при условии мгновенного подъема температуры до 121,1°С и мгновенного охлаждения до температуры, не вызывающей гибель микроорганизмов.

Однако важно учитывать также и величину микробиологической летальности, набранную в процессе нагрева и охлаждения продуктов, поэтому для определения величина микробиологической летальности в процессе стерилизации Fo используют формулу:

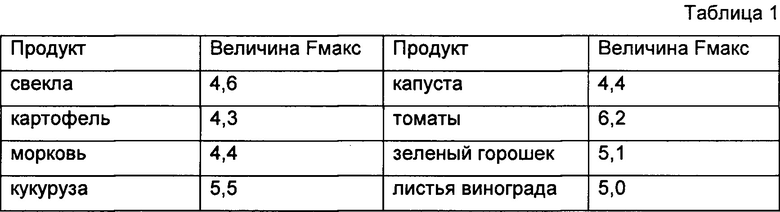

где Fмакс - величина микробиологической летальности в процессе стерилизации одного из продуктов, подвергающегося консервации и имеющего максимальную величину показателя по сравнению с остальными продуктами, подвергшимися стерилизации, выбирается из таблицы 1,

Fмакс рассчитывают в лаборатории для каждого продукта, в качестве примера в таблице 1 приведены значения Fмакс для распространенных продуктов.

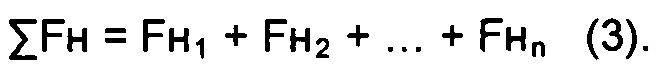

Fн - набранная величина микробиологической летальности в процессе нагрева продуктов до стерилизации и охлаждения после стерилизации. Для расчета данной величины производят хронометрию процесса нагрева и охлаждения продукта, затем рассчитывают величину микробиологической летальности Fн, набранную при нагреве и охлаждении продуктов, как сумму Fн, набранных до достижения температуры стерилизации и после начала охлаждения при увеличении температуры внутри продуктов на один градус, т.е.

При этом

где BPn - время, в течение которого температура внутри продукта увеличивается на 1°С.

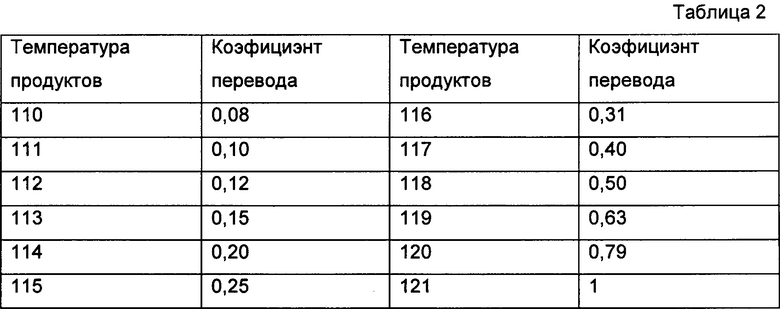

Коэфn - коэффициент для перевода температуры нагрева до стерилизации и температуры охлаждения после стерилизации. Температура и соотвествующие им коэффициенты перевода указаны в таблице 2.

При этом расчет осуществляют начиная с температуры нагрева 112°С и до температуры стерилизации 116-120°С. Ниже температуры 112°С коэффициенты перевода имеет небольшое значение и их учет несущественно изменит величину времени стерилизации.

Измерение температуры внутри продуктов, подвергающегося стерилизации, осуществляют с использованием термощупов, которые размещают так, чтобы датчик температуры термощупа находился в середине продуктов.

При разработке цикла стерилизации необходимо учитывать место расположения датчиков контроля температуры и распределения температуры в автоклаве и в упаковке для определения мест с наименьшей температурой внутри зон стерилизации во время процесса. Необходимо учитывать возможные эффекты теплопередачи вдоль зонда и внутри продукта, необходимость введения зонда на нужную глубину в упаковку или продукт на нужную глубину, чтобы минимизировать ошибки теплопередачи. Можно использовать малогабаритный проволочный датчик.

Стерилизация или пастеризация, также может проводится и с использованием бланшираторов и емкостей для горячей воды при температуре 95°С под обычным атмосферным давлением - для обеспечения непрерывного процесса в линии производства.

4. Для обеспечения быстрого разогрева продукции с эффектом пароварки в упаковке на верхней пленке устанавливается клапан или делается надрез на верхнем слое пленки лазером обеспечивающие открытие отверстия диаметром 1-3 мм при избыточном давлении более 1,2 атм и более также на верхней пленке может наносится надпись и метка для прокола пленки. Далее упаковка помещается в микроволновую печь при нагреве из продукции испаряется пар, который совместно с микроволнами обеспечивает быстрый и качественный разогрев продукции, также пар защищает пленку упаковки от недопустимого нагрева, который может привести к разрушению и разложению пленки и попаданию в продукт вредных химических соединений.

Примеры осуществления способа в частных случаях его реализации.

Пример 1.

Производство винегрета в упаковке 400 мг.

Очищают и нарезают кубиками размером 7 мм картофель, морковь, свеклу, соленый огурец, добавляют бальзамический уксус для сульфации картофеля.

Подготавливают зеленый горошек консервированный, соль, масло подсолнечное рафинированное.

Изготавливают форму для нижней мягкой пленки размером 120×180 мм с четырьмя отделениями для формирования на термоформере лотка для продукции глубиной 35 мм. Используем мягкую полиэтиленовую барьерную пленку с проницаемость по кислороду менее 30 см2/(м3*24 час). Толщина верхней пленки 100 мк, нижней 200 мк.

Приготавливают четыре компонента для фасовки в лоток:

1) картофель,

2) свекла, соленый огурец, масло подсолнечное и бальзамический уксус в пропорции 3:3:1:1,

3) морковь,

4) зеленый горошек.

Далее продукты упаковывают на термоформере в лоток из четырех отделений:

в первое отделение - картофель 100 мг,

второе - смесь из п. 2) - 200 мг,

третье - морковь 50 мг,

четвертое горошек - 50 мг.

Запаивают лоток в термоформере верхней пленкой с рисунком, фотометкой и информацией о продукции. Наносят дату изготовления и срок годности на принтере термоформера.

Стерилизуют в автоклаве из расчета Fмакс=4,5 (максимальная величина микробиологической летальности в процессе стерилизации из пяти продуктов: картофель Fмакс=4,3, свекла Fмакс=4,6, морковь Fмакс=4,4, огурец Fмакс=3,5, горошек консервированный Fмакс=4).

Используют пленку с максимально допустимой температурой 120°С.

Выбирают температуру стерилизации 118°С.

Производим хронометрию процесса - нагрев продуктов в автоклаве до 118°С. Для этого нагревают продукт в автоклаве, при этом начиная с температуры 112°С и фиксируют время, в течение которого осуществляется нагрев на 1°С.

Так, время нагрева от температуры 112°С до температуры 113°С занимает 0,5 мин, от 113°С до 114°С - 0,5 мин, от 114°С до 115°С - 0,5 мин, от 115°С до 116°С - 0,6 мин, от 116°С до 117°С - 0,7 мин, от 117°С до 118°С - 0,7 мин.

Процесс охлаждения идентичный в обратном порядке.

Рассчитывают количество набранных Fн при нагреве и охлаждении, используя таблицу 2 и формули 3 и 4.

ΣFн = 0,5мин*2*0,12(112°C) + 0,5мин*2*0,15(113°C) + 0,5 мин*2*0,20(114°C) + 0,6мин*2*0,25(115°C) + 0,7мин*2*0,31(116°C) + 0,7 мин*2*0,40(117°C) = 1,76 мин.

По формуле 2 определяют величину Fo.

Fo = 4,5 мин - 1,76 мин = 2,74 мин.

По формуле 1 рассчитывают оставшееся время стерилизации продукта при температуре 118°С.

Δt=2,74*10(121,1-118)/10=5,48 мин.

Срок годности 6 месяцев. Срок ограничен органолептическими свойствами продукта.

Данный продукт через 6 месяцев был представлен на дегустацию добровольцам. Все добровольцы отметили, что вкус и качество продукта как у свежеприготовленного. А лабораторные исследования установили, что вредные микроорганизмы и их споры в продукте отсутствуют.

То же самое блюдо было приготовлено стандартным способом с использованием автоклава, температура стерилизации составляла 200°С, а время стерилизации составило 90 мин. Срок годности данного продукта составил 6 месяца. Через 6 месяцев после изготовления данный продукт был представлен на дегустацию добровольцам, добровольцы отметили, что вкус и качество продукта не соответствует вкусу и качеству свежеприготовленного продукта. Причина - изменение органолептических свойств продукта, распад аминокислот, денатурация белков, разрушение витаминов.

Пример 2.

Долма с рисом.

Ингредиенты: мята - 4-5 веточек, масло оливковое, сок лимона, рис, листья виноградные подготовленные, орех грецкий очищенный, лук, петрушка, соль, перец черный свежемолотый.

Рис промывают до прозрачности воды, замачивают в холодной воде на 3 ч, варят 10 мин и обсушивают. Лук нарезают толщиной 4 мм. Грецкий орех и зелень измельчают. Смешивают рис, лук, грецкий орех, зелень, а также оливковое масло.

Укладывают виноградный лист матовой стороной кверху, удаляют черешок.

Кладут в середину листа начинку, сворачивают его конвертом.

Изготавливают форму для лотка размером 180×120 мм, состоящую из 12 отделений для 12 шт. долмы глубиной 25 мм.

Далее упаковывают на термоформере в лоток из 12 отделений - 12 шт дол мы и запаивают верхней пленкой с рисунком, информацией о продукте, фотометкой и напечатанной датой изготовления и сроком годности.

На верхней пленке с рисунком размешают инструкцию по приготовлению: сделать отверстие в пакете в указанном месте размером 1-2 мм, поместить в микроволновую печь и разогреть в течении 2 мин в режиме 800 w, на пленке указать место для прокола.

Используют барьерную пленку из полиэтилена с проницаемостью по кислороду менее 30 см2/(м2*24 час). Толщина верхней пленки 100 мк, нижней 200 мк.

Расчет времени процесса стерилизации производим аналогично расчетам из примера 1.

Срок годности 6 месяцев - ограничен органолептическими свойствами продукта.

Данный продукт через 6 месяцев был представлен на дегустацию добровольцам. Все добровольцы отметили, что вкус и качество продукта как у свежеприготовленного. А лабораторные исследования установили, что вредные микроорганизмы и их споры в продукте отсутствуют.

То же самое блюдо было приготовлено стандартным способом с использованием автоклава, температура стерилизации составляла 200°С, а время стерилизации составило 90 мин. Срок годности данного продукта составил 4 месяца. Через 3 месяца после изготовления данный продукт был представлен на дегустацию добровольцам, добровольцы отметили, что вкус и качество продукта не соответствует вкусу и качеству свежеприготовленного продукта. Причина - изменение органолептических свойств продукта, распад аминокислот, денатурация белков, разрушение витаминов из-за высокой температуры.

Пример 3.

Свекла вареная в вакуумной упаковке 500 мг.

Очищают свеклу механически или на паровакумной установке.

Для удаления излишней жидкости, предотвращения выделения жидкости из продукта при стерилизации в упаковке и предотвращения денатурации белка обрабатывают паром на бланшираторе в течении 20 мин.

Изготавливают форму размером 180×120 мм глубиной 60 мм.

На термоформере упаковывают бланшированную свеклу 535 мг (с учетом выделения из свеклы сока) и запаивают верхней пленкой. На пленке указать вес продукта 500 мг, срок годности и дата изготовления. Размещают инструкцию по разогреву (см. предыдущие примеры).

Используют барьерную пленку из полиэтилена с проницаемость по кислороду менее 30 см2/(м2*24 час). Верхняя пленка 100 мк, нижняя 200 мк.

Расчет процесса стерилизации продукта при температуре 117°С производим аналогично расчету из примера 1.

Срок годности 6 месяцев ограничен органолептическими свойствами продукта.

Данный продукт через 6 месяцев был представлен на дегустацию добровольцам. Все добровольцы отметили, что вкус и качество продукта как у свежеприготовленного. А лабораторные исследования установили, что вредные микроорганизмы и их споры в продукте отсутствуют.

То же самое блюдо было приготовлено стандартным способом с использованием автоклава, температура стерилизации составляла 200°С, а время стерилизации составило 90 мин. Срок годности данного продукта составил 6 месяца. Через 3 месяца после изготовления данный продукт был представлен на дегустацию добровольцам, добровольцы отметили, что вкус и качество продукта не соответствует вкусу и качеству свежеприготовленного продукта. Причина - изменение органолептических свойств продукта, распад аминокислот, денатурация белков, разрушение витаминов

Пример 4.

Кукуруза в вакуумной упаковке 450 мг.

Приготавливают кукурузу. Можно использовать свежую и замороженную.

Свежую кукурузу очищают и варят в бланшираторе 30 мин для денатурации белка. Замороженную размораживают в бланшираторе в течении 30 мин. При необходимости обрезают концы кукурузы для придания товарного вида.

Изготавливают форму 180×120 мм глубиной 50 мм.

Упаковывают на термоформере по 2 початка кукурузы в лоток (из расчета общего веса 480 мг) и запаивают верхней пленкой. На верхней пленке указывают вес продукта 450 мг, срок годности и дату изготовления, размещают инструкцию по разогреву.

Используют барьерную пленку из полиэтилена с проницаемость по кислороду менее 30 см2/(м2*24 час). Толщин верхней пленки 100 мк, нижней 200 мк.

Расчет процесса стерилизации продукта при температуре 119°С производим аналогично расчету из примера 1.

Срок годности 6 месяцев ограничен органолептическими свойствами продукта.

Данный продукт через 6 месяцев был представлен на дегустацию добровольцам. Все добровольцы отметили, что вкус и качество продукта как у свежеприготовленного. А лабораторные исследования установили, что вредные микроорганизмы и их споры в продукте отсутствуют.

То же самое блюдо было приготовлено стандартным способом с использованием автоклава, температура стерилизации составляла 200°С, а время стерилизации составило 90 мин. Срок годности данного продукта составил 4 месяца. Через 3 месяца после изготовления данный продукт был представлен на дегустацию добровольцам, добровольцы отметили, что вкус и качество продукта не соответствует вкусу и качеству свежеприготовленного продукта.

Таким образом, сокращается время консервации готовых продуктов и/или полуфабрикатов в упаковке из многослойных пленок с барьерным слоем с возможностью их дальнейшего разогрева, а также применяется более низкая температура, что возможно благодаря стерилизации в автоклаве, выполненным с системой душирования, с использованием паровоздушной смеси, при этом рассчитано минимальное необходимое время для стерилизации, при котором уничтожатся все бактерии, с учетом ремени нагрева и охлаждения. Кроме того, более низкая температура воздействия и сокращение времени воздействия предохраняет упаковку от разрушения и не позволяет ей пагубно влиять на продукты питания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления блюд-полуфабрикатов в упаковке с возможностью их дальнейшего автоматизированного разогрева и/или доготовки | 2022 |

|

RU2767205C1 |

| СПОСОБ ОБРАБОТКИ И ПРИГОТОВЛЕНИЯ МЯСОСОДЕРЖАЩЕГО ПРОДУКТА В УПАКОВКЕ | 2006 |

|

RU2323603C1 |

| СПОСОБ ОБРАБОТКИ И ПРИГОТОВЛЕНИЯ МЯСОСОДЕРЖАЩЕГО ПРОДУКТА В УПАКОВКЕ | 2005 |

|

RU2297769C1 |

| СПОСОБ ОБРАБОТКИ И ПРИГОТОВЛЕНИЯ МЯСОСОДЕРЖАЩЕГО ПРОДУКТА В УПАКОВКЕ | 2006 |

|

RU2307512C1 |

| ГОТОВАЯ ДЛЯ ВТОРИЧНОЙ ПЕРЕРАБОТКИ ПОКРЫВНАЯ ПЛЕНКА | 2020 |

|

RU2825276C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНЫХ ИЛИ МЯСОРАСТИТЕЛЬНЫХ КОНСЕРВИРОВАННЫХ ПРОДУКТОВ | 2002 |

|

RU2222950C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНЫХ ИЛИ МЯСОРАСТИТЕЛЬНЫХ КОНСЕРВИРОВАННЫХ КОРМОВ ДЛЯ ЖИВОТНЫХ | 2002 |

|

RU2228644C1 |

| Способ управления процессом тепловой обработки консервов из гидробионтов | 2022 |

|

RU2789344C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНЫХ ИЛИ МЯСОРАСТИТЕЛЬНЫХ КОНСЕРВИРОВАННЫХ АЭРИРОВАННЫХ ПРОДУКТОВ | 2003 |

|

RU2297770C2 |

| ТЕРМОСТОЙКАЯ СТЕРИЛИЗУЕМАЯ В АВТОКЛАВЕ УПАКОВКА, ГОТОВАЯ К ВТОРИЧНОЙ ПЕРЕРАБОТКЕ | 2020 |

|

RU2811922C1 |

Изобретение относится к пищевой промышленности. Предложен способ консервации готовых продуктов и/или полуфабрикатов в упаковке из многослойных пленок с барьерным слоем с возможностью их дальнейшего разогрева, включающего мойку, очистку, нарезку, тепловую обработку и размещение готовых продуктов и/или полуфабрикатов в упаковке из многослойных пленок с барьерным слоем, укупоривание и стерилизацию в автоклаве. При этом стерилизацию осуществляют в автоклаве, выполненном с системой душирования, с использованием паровоздушной смеси, а расчет времени стерилизации осуществляют с учетом времени нагрева продуктов до температуры стерилизации и времени охлаждения продуктов после стерилизации. Изобретение обеспечивает повышение производительности процесса консервации готовых продуктов с улучшением их органолептических свойств. 5 з.п. ф-лы, 2 табл., 4 пр.

1. Способ консервации готовых продуктов и/или полуфабрикатов в упаковке из многослойных пленок с барьерным слоем с возможностью их дальнейшего разогрева, включающего мойку, очистку, нарезку, тепловую обработку и размещение готовых продуктов и/или полуфабрикатов в упаковке из многослойных пленок с барьерным слоем, укупоривание и стерилизацию в автоклаве, отличающийся тем, что стерилизацию осуществляют в автоклаве, выполненным с системой душирования, с использованием паровоздушной смеси, а расчет времени стерилизации осуществляют с учетом времени нагрева продуктов до температуры стерилизации и времени охлаждения продуктов после стерилизации, при этом расчет времени стерилизации (Δt) производят по формуле:

Δt=Fo×10(121,1-T)/10, мин, где

Fo - величина микробиологической летальности в процессе стерилизации, эквивалентная времени, в минутах, для стерилизации продуктов при температуре 121,1°С,

Т - температура стерилизации, °С,

причем Fo = Fмакс - Fн, где

Fмакс - величина микробиологической летальности в процессе стерилизации одного из продуктов, подвергающегося консервации и имеющего максимальную величину показателя по сравнению с остальными продуктами, подвергшимися стерилизации, мин,

Fн - набранная величина микробиологической летальности в процессе нагрева продукта/продуктов до стерилизации и охлаждения после стерилизации, мин.

2. Способ консервации готовых продуктов и/или полуфабрикатов в упаковке из многослойных пленок с барьерным слоем с возможностью их дальнейшего разогрева по п. 1, отличающийся тем, что после тепловой обработки удаляют излишнюю жидкость посредством обработки паром или высушиванием естественным или в вакуумных выпарных установках.

3. Способ консервации готовых продуктов и/или полуфабрикатов в упаковке из многослойных пленок с барьерным слоем с возможностью их дальнейшего разогрева по п. 1, отличающийся тем, что после тепловой обработки осуществляют предварительную бланшировку, применение соли, сахара, соков, кислот, усилителей вкуса, специй.

4. Способ консервации готовых продуктов и/или полуфабрикатов в упаковке из многослойных пленок с барьерным слоем с возможностью их дальнейшего разогрева по п. 1, отличающийся тем, что используют упаковку, изготовленную из полипропиленовой или полиамидной или полиэтиленовой, или металлизированной многослойной пленки, или пленки с нанопокрытием.

5. Способ консервации готовых продуктов и/или полуфабрикатов в упаковке из многослойных пленок с барьерным слоем с возможностью их дальнейшего разогрева по п. 1, отличающийся тем, что на упаковку наносят насечку с помощью лазера.

6. Способ консервации готовых продуктов и/или полуфабрикатов в упаковке из многослойных пленок с барьерным слоем с возможностью их дальнейшего разогрева по п. 1, отличающийся тем, что давление в автоклаве выбирается в зависимости от температуры стерилизации для предотвращения закипания продукта в упаковке.

| Способ производства готовых к употреблению овощей в герметичной упаковке | 2016 |

|

RU2632490C1 |

| Способ стерилизации консервов в автоклавах | 1987 |

|

SU1526629A1 |

| Способ стерилизации продукта в консервной банке | 1989 |

|

SU1741753A1 |

| 0 |

|

SU319116A1 | |

| СПОСОБ КОНСЕРВИРОВАНИЯ ПРОДУКТОВ В ПЛАСТИКОВЫХ УПАКОВКАХ И ПЛАСТИКОВАЯ УПАКОВКА | 2002 |

|

RU2247519C2 |

| US 20060198931 A1, 07.09.2006. | |||

Авторы

Даты

2019-02-22—Публикация

2018-10-17—Подача