Изобретение относится к производству очищенной фосфорной кислоты из экстракционной фосфорной кислоты (ЭФК) путем обработки ее органическим растворителем, преимущественно не смешивающимся с кислотой. В качестве органического растворителя используют трибутилфосфат (ТБФ) как в смеси с разбавителем, так и без него. Производство очищенной фосфорной кислоты имеет следующие стадии:

- экстракция Н3РO4 из ЭФК органическим растворителем с образованием экстракта (органический растворитель, насыщенный Н3РО4) и рафината;

- промывка экстракта раствором фосфорной кислоты для удаления соэкстрагируемых с Н3РO4 примесей из ЭФК;

- реэкстракция Н3РO4, содержащейся в промытом экстракте деминералированной водой, с получением разбавленной фосфорной кислоты и регенерированного органического растворителя, который возвращается на стадию экстракции.

Органическая фаза (экстрагент) после многократной циркуляции в замкнутом цикле (стадии 1-3) аккумулирует органические и неорганические соединения, которые экстрагируются из ЭФК или образуются в результате разложения экстрагента. Накопление в экстрагенте загрязняющих веществ приводит к снижению его емкости по Н3РO4, ухудшает разделение водной и органической фаз, ухудшает качество готового продукта, приводит к ухудшению гидродинамики процесса, что, в свою очередь, вызывает значительное снижение производительности, а также увеличивает потери органического растворителя с водной фазой. Чтобы преодолеть описанные проблемы предлагалось предварительно очищать ЭФК от органических и неорганических соединений, которые аккумулируются в экстрагенте, однако в конце концов наступал момент необходимости восстановления экстрагента.

Известен способ восстановления органического растворителя (ТБФ, ТБФ+керосин), по которому восстановление экстрагента из цикла очистки ЭФК методом жидкостной экстракции проводят периодически путем обработки экстрагента водными растворами щелочных фосфатов, содержащих 2-4% P2O5 и имеющих мольное отношение Na:Р от 2,7:1 до 3,2:1. Раствор щелочных фосфатов подается в объемном соотношении органической фазы к водной (О/В) от 1:1 до 4:1 и температуре 10-90oС таким образом, чтобы рН смеси экстрагент - водная фаза составлял 9,5-13,7 (для предотвращения омыления материалов). После обработки фазы разделяют в гравитационном отстойнике или с помощью центрифуги. Из водного раствора удаляют твердые вещества, а 75-95% массы жидкости после доведения рН и плотности путем введения гидроокиси натрия и воды возвращают на обработку новой порции экстрагента. Органический раствор дополнительно очищается активированным углем от твердых веществ и омыленных материалов.

Недостатком этого способа является его периодический характер, влияющий на равномерность вывода экстрагента со стадии реэкстракции на восстановление и последующий его ввод в процесс, необходимость использования твердых сорбентов для достижения необходимой степени очистки экстрагента, использование сравнительно дорогих реагентов (ортофосфаты и гидроокись натрия) (патент США 4311681, С 01 В 25/16, 1982 г.).

Наиболее близким к описываемому по технической сущности и достигаемому результату является другой известный способ восстановления органического экстрагента в производстве очищенной фосфорной кислоты, включающий смешение органической фазы, содержащей ТБФ или ТБФ с разбавителем, с водной и разделение полученной смеси в три стадии с использованием на первой стадии воды, взятой после третьей стадии, при температуре 10-70oС, на второй стадии - натрийсодержащим щелочным раствором при соотношении органической и водной фаз (О/В), равном (1-4):1, и температуре 20-60oС с выводом из процесса щелочного реагента, на третьей стадии - промывной воды, полученной после первой стадии при температуре 20-60oС, и выведением из процесса части водной фазы и введение свежей воды в количестве, необходимом для поддержания определенного уровня загрязнения водной фазы. По этому способу восстановление органического растворителя, не смешивающегося с кислотой из цикла очистки ЭФК методом жидкостной экстракции, проводят в непрерывном режиме в три стадии.

Процесс основан на последовательном смешении и разделении фаз. На первой стадии органический поток обрабатывается водой при перемешивании в смесителе с объемным отношением О/В, равном (4-8):1, и температуре 10-70oС. Разделение полученной смеси осуществляют в гравитационном отстойнике. Органическую фазу через переток направляют в смеситель второй стадии, водная фаза самотеком поступает в смеситель третьей стадии. На второй стадии органическая фаза, поступившая из предыдущего отстойника, обрабатывается 2-10%-ным щелочным раствором с объемным отношением О/В, равным (1-4):1, при температуре 20-60oС. Смесь разделяется в отстойнике, органическую фазу через переток направляют в смеситель следующей стадии, водная фаза с осажденными твердыми веществами выводится из процесса. На третьей стадии осуществляется контакт органической фазы с предыдущего отстойника с водной фазой из первого отстойника при перемешивании и температуре 20-60oС. Разделение полученной смеси проводят в отстойнике, восстановленная органическая фаза по перетоку направляется в хранилище циркулирующего растворителя, водную фазу направляют в сборник промывной воды, из которого она возвращается на первую стадию для обработки экстрагента, поступающего на очистку. Из оборота промывной воды постоянно выводится определенное ее количество, для поддержания заданного уровня загрязнения вводят чистую воду.

Недостатком этого способа является большой расход реагентов из-за того, что смешение и разделение фаз происходит в разных аппаратах. Смешение фаз осуществляется с помощью механических мешалок, которые способны создавать стабильные эмульсии, или при снижении мощности перемешивания неэффективно перемешивать фазы. Кроме того, в рассматриваемом способе низкая эффективность использования промывного реагента при проведении каждой из стадий в одну ступень (заявка ЕПВ 0580915, С 01 В 25/46, 1994 г.).

Нами поставлена задача создать эффективный способ восстановления органического экстрагента с достижением большей степени очистки при значительном его упрощении, увеличения эффективности использования промывного реагента, снижения потерь экстрагента в производстве очищенной фосфорной кислоты.

Поставленная задача решена в способе восстановления органического экстрагента в производстве очищенной фосфорной кислоты, включающем смешение органической фазы, содержащей ТБФ или ТБФ с разбавителем, с водной и разделение полученной смеси в три стадии с использованием на первой стадии воды, взятой после третьей стадии при температуре 10-70oС, на второй - щелочного раствора при соотношении О/В, равном (1-4):1, и температуре 20-60oС с выводом из процесса щелочного реагента, на третьей стадии - промывной воды, полученной после первой стадии при температуре 20-60oС, и выведением из процесса части водной фазы и введения свежей воды в количестве, необходимом для поддержания определенного уровня загрязнения водной фазы. Смешение и разделение фаз на каждой стадии ведут в режиме пульсации при противоточной подаче реагентов в одном аппарате, при этом на первой и третьей стадиях интенсивность пульсации поддерживается равной 0,5-2 см/с, а на второй - 0,2-1 см/с. Объемное соотношение О/B на первой и третьей стадиях восстановления составляет (4-15):1. В качестве щелочного раствора берется раствор кальцинированной соды с концентрацией 10-18%.

Сущность изобретения состоит в следующем. В процессе очистки ЭФК ТБФ-м в результате рецикла органического растворителя в нем накапливаются органические и неорганические примеси, которые приводят к изменению его физико-химических свойств: плотности, вязкости, межфазного натяжения. Изменение этих свойств в результате нежелательного загрязнения снижает скорость расслаивания фаз в колонных аппаратах, и водная фаза уносится с органической. Чтобы обеспечить поддержание одинакового уровня уноса водной фазы с органической, приходится снижать подачу реагентов. Чем выше загрязнение экстрагента, тем больше снижается нагрузка и соответственно выход продукта. Мерой загрязнения экстрагента может служить условная скорость расслаивания органической и водной фаз, определенная в заданных условиях. Так эта скорость для чистого ТБФ может составлять 6-18 единиц. На практике установлено, что производство устойчиво работает при заданной производительности, если условная скорость расслаивания для экстрагента не менее 2,5 единиц. В предложенном процессе восстановления экстрагента смешение и разделение фаз на каждой стадии ведут в режиме пульсации. Режим пульсации - очень эффективный способ перемешивания жидкостей. При этом легко меняется и регулируется интенсивность перемешивания от слабого на второй стадии (в случае смешения со щелочным реагентом) до сильного на первой и третьей стадиях (в случае смешения с водой). Пульсационное перемешивание снижает эксплуатационные затраты, значительно уменьшат уровень шума на рабочем месте. Смешение и разделение фаз ведут в одном аппарате (пульсационных колоннах). Именно использование пульсационных колонн позволяет осуществить эффективное смешение в рабочей зоне колонн и разделение в отстойной зоне колонны. Противоточная подача реагентов способствует снижению удельного расхода промывного реагента.

Интенсивность пульсации по стадиям определена опытным путем. Именно при таких режимах пульсации было получено наиболее эффективное смешение в рабочей зоне колонн и последующее разделение в отстойной зоне колонн.

Соотношение фаз О/В на первой и третьей стадиях равно (4-15):1. При меньшем соотношении необоснованно много расходуется воды на обработку экстрагента. При О/В больше 15:1 появляются трудности при разделении фаз и, как следствие, растут потери экстрагента. Концентрация раствора кальцинированной соды обусловлена следующим. Верхний предел выбран, исходя из ее растворимости в воде при температуре 20-30oС, с тем, чтобы колебания температуры в процессе не вызывали кристаллизацию соли. Нижний предел (10%) выбран, исходя из минимального количества соды, которая необходима для восстановления экстрагента при О/В, равное 15.

Использование предложенного способа позволит вести процесс в непрерывном режиме, значительно упростить технологическую схему, снизить энергозатраты. Кроме того, способ предполагает использование более дешевого щелочного реагента. Раствор имеет не очень высокое значение рН, что снижает эмульгирование. Промывные растворы после этой стадии могут быть направлены в производство удобрений (диаммонийфосфат, моноаммонийфосфат и др.).

Пример осуществления способа.

2 л экстрагента, содержащего трибутилфосфат, с условной скоростью расслаивания 0,8 выводят из колонны реэкстракции и направляют на первую стадию восстановления, где смешиваются с водой в пульсационной колонне. Экстрагент и вода движутся противотоком друг к другу при объемном соотношении фаз О/В= 7:1. Смешение реагентов проходит в режиме пульсации при интенсивности 1 см/с и температуре 40oС. Разделение фаз ведут в отстойной зоне колонны при той же температуре, водная фаза выводится из колонны и направляется на третью стадию, органическая фаза самотеком поступает в пульсационную колонну второй стадии. Противотоком экстрагенту на второй стадии подают 14%-ный раствор кальцинированной соды при объемном соотношении О/В=3:1. Смешение реагентов проходит в режиме пульсации при интенсивности перемешивания 0,4 см/м и температуре 40oС. Разделения фаз ведут в отстойной зоне колонны при той же температуре. Водный раствор из колонны выводят из процесса. Этот раствор целесообразно использовать в смеси с рафинатом в производстве удобрений или направлять в производство фосфатов натрия. Органическая фаза самотеком из отстойной зоны колонны поступает в пульсационную колонну третьей стадии, где смешивается с водой, выводимой из колонны первой стадии, в противотоке при температуре 40oС. Смешение реагентов осуществляют в режиме пульсации при интенсивности 1,2 см/с. Разделение фаз ведут в отстойной зоны колонны при той же температуре. Водный раствор из колонны возвращают на первую стадию. Для поддержания необходимого уровня загрязнения водного раствора часть его выводят из оборота, недостаток пополняют за счет ввода свежей воды. Восстановленную органическую фазу (условная скорость расслаивания 3 ед.) самотеком из отстойной зоны колонны направляют в сборник - хранилище, из которого равномерно возвращается в цикл производства очищенной фосфорной кислоты.

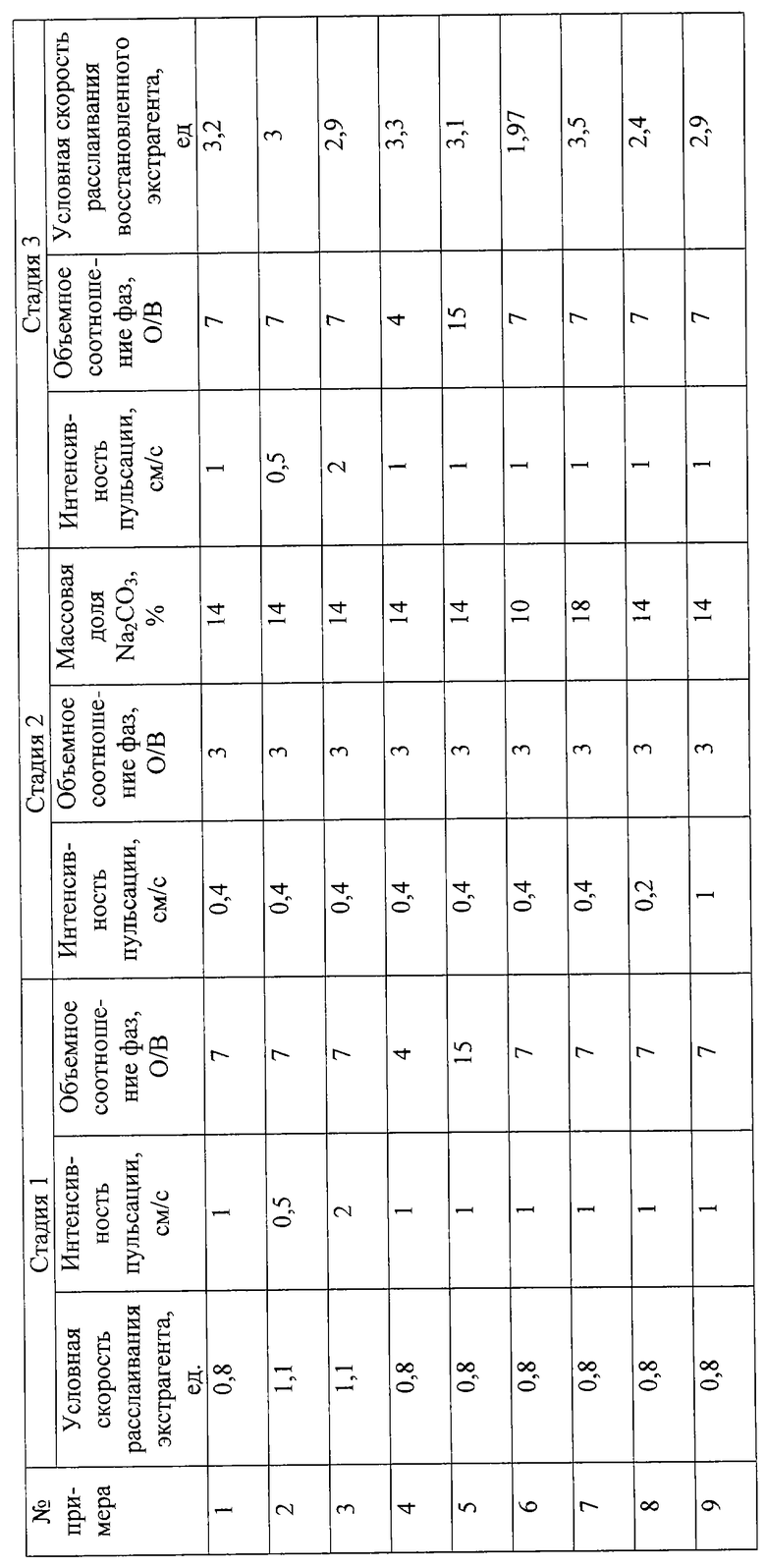

Другие примеры осуществления приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ОРГАНИЧЕСКОГО ЭКСТРАГЕНТА В ПРОИЗВОДСТВЕ ОЧИЩЕННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2002 |

|

RU2208577C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОРГАНИЧЕСКОГО ЭКСТРАГЕНТА | 2007 |

|

RU2337060C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2002 |

|

RU2214361C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2003 |

|

RU2233239C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2007 |

|

RU2341450C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2006 |

|

RU2318725C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2006 |

|

RU2301198C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2000 |

|

RU2174491C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ЖИДКОСТНОЙ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ ТРИБУТИЛФОСФАТОМ | 2007 |

|

RU2343110C9 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ АММОНИЯ | 2003 |

|

RU2230026C1 |

Способ касается производства очищенной фосфорной кислоты. Органическую фазу, содержащую трибутилфосфат, смешивают с водной фазой и производят разделение полученной смеси в три стадии. На первой стадии используют воду, взятую после третьей стадии. На второй стадии используют кальцинированную соду при соотношении органической фазы к водной, равном (1-4):1, и температуре 20-60oС с выводом из процесса щелочного реагента. На третьей стадии используют промывную воду, полученную после первой стадии при температуре 20-60oС с выведением из процесса части водной фазы и введением свежей воды в количестве, необходимом для поддержания определенного уровня загрязнений водной фазы. Смешение и разделение фаз на каждой стадии ведут в режиме пульсации при противоточной подаче реагентов в одном аппарате. На первой и третьей стадиях интенсивность пульсации поддерживают равной 0,5-2 см/с, а на второй - 0,2-1 см/с. Техническим результатом является повышение степени очистки при значительном упрощении способа, увеличение эффективности использования промывного реагента, снижение потерь экстрагента в производстве очищенной фосфорной кислоты. 2 з.п.ф-лы, 1 табл.

| Устройство для нанесения материалов в электрополе на изделия переменной ширины | 1974 |

|

SU580915A1 |

| US 4311681 А, 19.01.1982 | |||

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 1999 |

|

RU2149830C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2000 |

|

RU2174491C1 |

| RU 2075436 C1, 20.03.1997 | |||

| US 3410656 А, 12.11.1968 | |||

| GB 1596730 А, 26.02.1980 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ФУНКЦИОНАЛЬНОГО СОСТОЯНИЯ ПЕЧЕНИ С ПОМОЩЬЮ МЕЧЕНЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2320262C1 |

Авторы

Даты

2003-07-20—Публикация

2002-05-14—Подача