Изобретения предназначены для повышения износостойкости внутренних боковых поверхностей головок рельсов на криволинейных участках действующего пути.

Известны способы и устройства, с помощью которых для повышения износостойкости подвергают поверхностному термоупрочнению все рабочие поверхности головки рельса.

В частности, известен способ и устройство для поверхностного термоупрочнения (закалки) головок рельсов с использованием индукционного нагрева их поверхности токами высокой частоты (ТВЧ), описанные в патенте США (US 4201602, С 21 D 1/78, 06.05.1980 года [1]).

Согласно способу закалку головки рельса производят непрерывно-последовательным способом с использованием индукционного нагрева принудительного охлаждения сначала воздухом, а затем водой и воздухом. Закалку производят непосредственно на железной дороге. Для уменьшения послезакалочных остаточных деформаций рельса нагрев и закалку головки рельса производят в предварительно деформированном состоянии. Деформация обеспечивается подъемом термоупрочняемого участка рельсовой плети с отрывом от балластной призмы специальным подъемным устройством.

Закалку производят с помощью самоходной установки, движущейся по термоупрочняемым рельсам непосредственно на месте производства работ железной дороги. В пространстве между колесами размещены: индукционный нагреватель, первое закалочное устройство с воздушным охлаждением, подъемное устройство и второе закалочное устройство с охлаждением водой и воздухом. Способ и устройство позволяют производить термоупрочнение головки рельсовой плети неограниченной длины непосредственно на железной дороге.

Основные недостатки способа: низкая скорость термоупрочнения (30-40 дюймов/мин, что составляет не более 60 м/ч), необходимость принудительного охлаждения головки рельса, преднамеренный изгиб термоупрочняемого участка рельса с отрывом от балластной призмы. При этом после термоупрочнения необходимо проводить дополнительные работы по восстановлению соединения рельсового пути с балластной призмой с обеспечением заданного возвышения наружной рельсовой нити над внутренней в кривых участках пути в соответствии с нормативами ([2], стр.55-64).

Некоторые из указанных недостатков могут быть устранены при использовании способа поверхностного термоупрочнения рабочей выкружки головки рельсов (зоны бокового закругления) высокоэнергетическими электронами, создаваемыми электронным ускорителем. Такой способ термоупрочнения части головки рельса (зоны бокового закругления), выбранный в качестве наиболее близкого аналога (прототипа), описан в диссертации Закирова Н.А. ([3], стр.22-27).

Согласно описанному способу нагрев радиусной части головки рельса производят пучком электронов с последующей самозакалкой нагретых участков. Охлаждение зоны нагрева производится естественным отводом тепла за счет теплопроводности в глубь холодной части головки рельса.

Термоупрочнение радиусной части головки рельса производится в стационарных условиях на отдельных рельсах, а затем эти рельсы устанавливают "в наружные нити кривых участков пути" ([3] стр.27, 2-ой и 3-ий абзацы сверху). Скорость термоупрочнения составляет ≈100 мм/с (360 м/ч, [3], стр.24, 2-ой абзац сверху).

В качестве устройства, создающего пучок высокоэнергетических электронов, предложено использовать линейные ускорители. Рассмотрим основные недостатки прототипа. Термоупрочнению подвергается только радиусная часть головки рельса (рабочая выкружка). Этого недостаточно, так как зона бокового износа наружного рельса в кривых участках пути опускается значительно ниже радиусной части (R= 15 мм для рельсов Р 65) на глубину до 25 мм ([4], стр.64-65, рис 4.13).

Глубина термоупрочнения не превышает 2,5÷3,0 мм ([3], стр.25, 2-ой абзац снизу), а рельсы в кривых радиусом менее 650 м эксплуатируются до достижения бокового износа 15÷18 мм ([5], стр.11, 1-ый абзац слева; вид предельного бокового износа показан на стр.14, 3-ий и 4-ый рисунки сверху (дефект 44)).

Это означает, что после износа термоупрочненного слоя глубиной 3,0 мм дальнейшая эксплуатация рельсового пути будет происходить с повышенным износом.

Для увеличения глубины термоупрочнения до 15 - 18 мм необходим нагрев большей части головки рельса и последующее принудительное охлаждение, так как качественная самозакалка не обеспечивается из-за малой скорости охлаждения ([6], стр.12-13). Кроме того, необходимо принимать специальные меры по уменьшению послезакалочных деформаций рельса.

Таким образом возникает техническая задача создания способа и устройства для термоупрочнения всей внутренней боковой поверхности головки наружного рельса на криволинейных участках пути с обеспечением малых послезакалочных деформаций. Термоупрочненный слой должен иметь стабильные физические свойства и сохранять их при любом допустимом боковом износе наружного рельса.

В предлагаемом изобретении задача решается тем, что всю внутреннюю боковую поверхность наружного рельса в кривых участках пути нагревают движущимся вдоль термоупрочняемого рельса пучком электронов, который фокусируют, сканируют и поворачивают магнитным полем, обеспечивая ортогональность этого пучка термоупрочняемой боковой поверхности. Движущийся пучок электронов сканируют в двух взаимно ортогональных направлениях вдоль рельса и в поперечном направлении.

Скорость сканирования пучка электронов в продольном направлении вдоль рельса и поперечном направлении должна значительно не менее чем на два порядка превышать скорость движения пучка вдоль рельса.

Фокусировка пучка электронов и высокочастотное сканирование пучка с одновременным обеспечением его ортогональности термоупрочняемой поверхности позволяют обеспечить быстрый и равномерный ее нагрев и, как следствие этого, стабильные характеристики термоупрочненного слоя по твердости и износостойкости.

Поверхностное термоупрочнение боковой поверхности рельса производят в закрепленном состоянии в действующем пути на глубину 1-2 мм. Это позволяет обеспечить высокую скорость термоупрочнения и избежать существенных закалочных деформаций рельса. По мере износа термоупрочненного слоя его восстанавливают повторным термоупрочнением в действующем пути.

Способ реализуется с помощью устройства, установленного на рельсовом транспортном средстве, которое движется по термоупрочняемым рельсам. Это позволяет производить поверхностное термоупрочнение боковой поверхности рельсов в действующем пути.

Устройство реализации способа, установленное на транспортном средстве, содержит неподвижно соединенные между собой ускоритель и выпускное устройство для подачи пучка электронов на термоупрочняемую поверхность головки рельса.

Предлагаемое устройство реализации способа отличается тем, что выпускное устройство выполнено в виде двух наклонных каналов, направленных к внутренним боковым поверхностям головок рельсов.

В месте соединения каналов между собой установлен переключатель для подачи пучка электронов в тот канал, который направлен к внутренней боковой поверхности рельса большего радиуса. Таким образом обеспечивается избирательное поверхностное упрочнение внутренней боковой поверхности только наружного рельса в кривых участках действующего пути.

Чтобы концы выпускного устройства не ограничивали скорость движения транспортного средства на тех участках пути, где термоупрочнение боковых поверхностей рельсов не производится, концы каналов поднимаются и удерживаются в транспортном положении. Для обеспечения подъема концов каналов они снабжены гибкими сильфонными вставками. К концам каналов прикреплены колеса для удержания указанных концов каналов при термоупрочнении в определенном положении относительно головок рельсов.

Это также позволяет повысить стабильность физических свойств термоупрочняемой поверхности головки рельса. В противном случае при движении транспортного средства каналы выпускного устройства будут раскачиваться, так как они имеют малую поперечную жесткость из-за сильфонных вставок. При этом будут изменяться условия взаимодействия пучка электронов с термоупрочняемой поверхностью рельса.

Для обеспечения одинаковых физических свойств термоупрочняемой поверхности головки рельса на концах каналов установлены устройства фокусировки и сканирования пучка электронов в двух взаимно ортогональных направлениях вдоль рельса и поперечном направлении. Как указывалось выше, сканирование производится с высокими частотами, обеспечивающими быстрый и равномерный нагрев термоупрочняемой поверхности рельса.

Сопоставительный анализ предлагаемого способа с прототипом позволяет сделать вывод о том, что заявляемый способ обладает следующими существенными признаками:

1. Нагревают внутреннюю боковую поверхность головки рельса большего радиуса движущимся вдоль указанной поверхности пучком электронов.

2. Движущийся пучок электронов фокусируют и сканируют в двух взаимно ортогональных направлениях вдоль рельса и поперечном направлении с обеспечением ортогональности пучка электронов термоупрочняемой боковой поверхности рельса.

3. Движущийся пучок электронов фокусируют до получения на термоупрочняемой поверхности рельса нагреваемого участка 3-5 мм в диаметре.

4. Движущийся пучок электронов сканируют по термоупрочняемой поверхности вдоль рельса и в поперечном направлении со скоростью, не менее чем на два порядка превышающей скорость движения пучка вдоль термоупрочняемого рельса.

Сопоставительный анализ предлагаемого устройства с прототипом показывает, что заявляемое устройство обладает следующими существенными отличительными признаками:

1. устройство установлено на рельсовом транспортном средстве с возможностью перемещения по термоупрочняемым рельсам;

2. выпускное устройство выполнено в виде двух наклонных каналов, направленных к внутренним боковым поверхностям головок рельсов;

3. в месте соединения каналов между собой установлен переключатель для поочередной подачи пучка электронов в один из каналов;

4. каналы выполнены с гибкими сильфонными вставками, возможностью подъема концов каналов и удержания их в транспортном положении;

5. к концам каналов прикреплены колеса для удержания указанных концов при термоупрочнении в определенном положении относительно головок рельсов;

6. на концах каналов установлены устройства фокусировки и сканирования пучка электронов в двух взаимно ортогональных направлениях вдоль рельса и в поперечном направлении с обеспечением ортогональности пучка электронов термоупрочняемой боковой поверхности рельса.

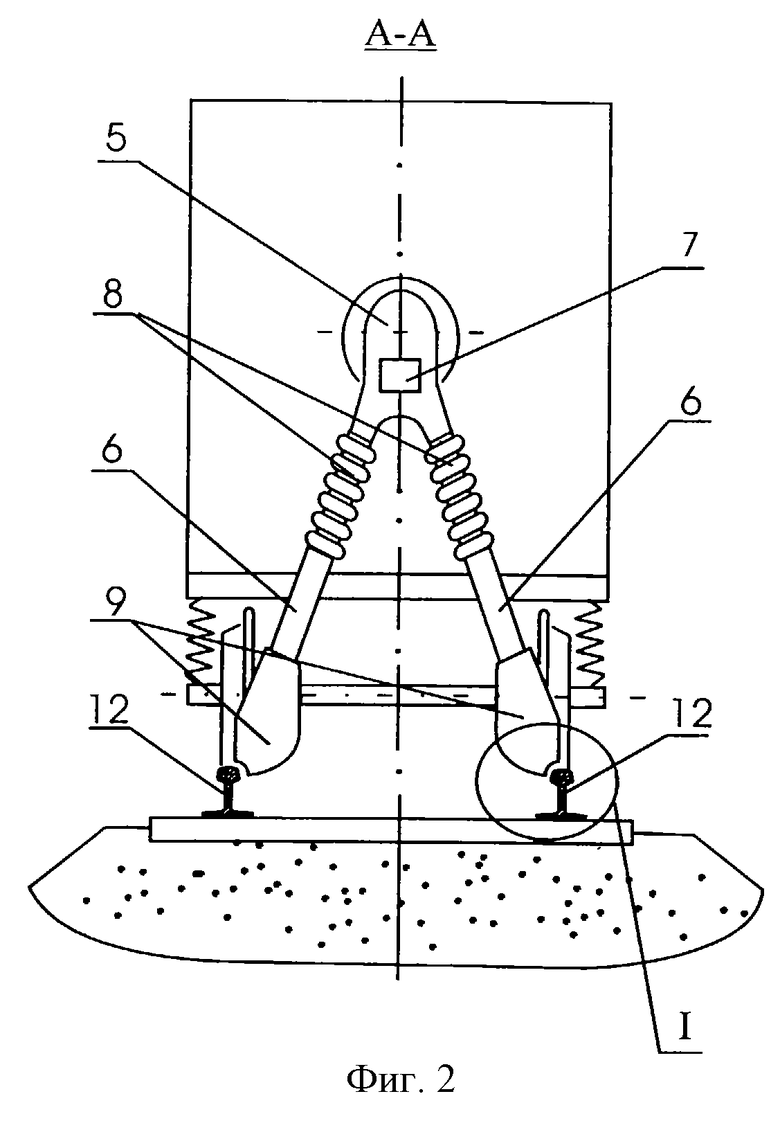

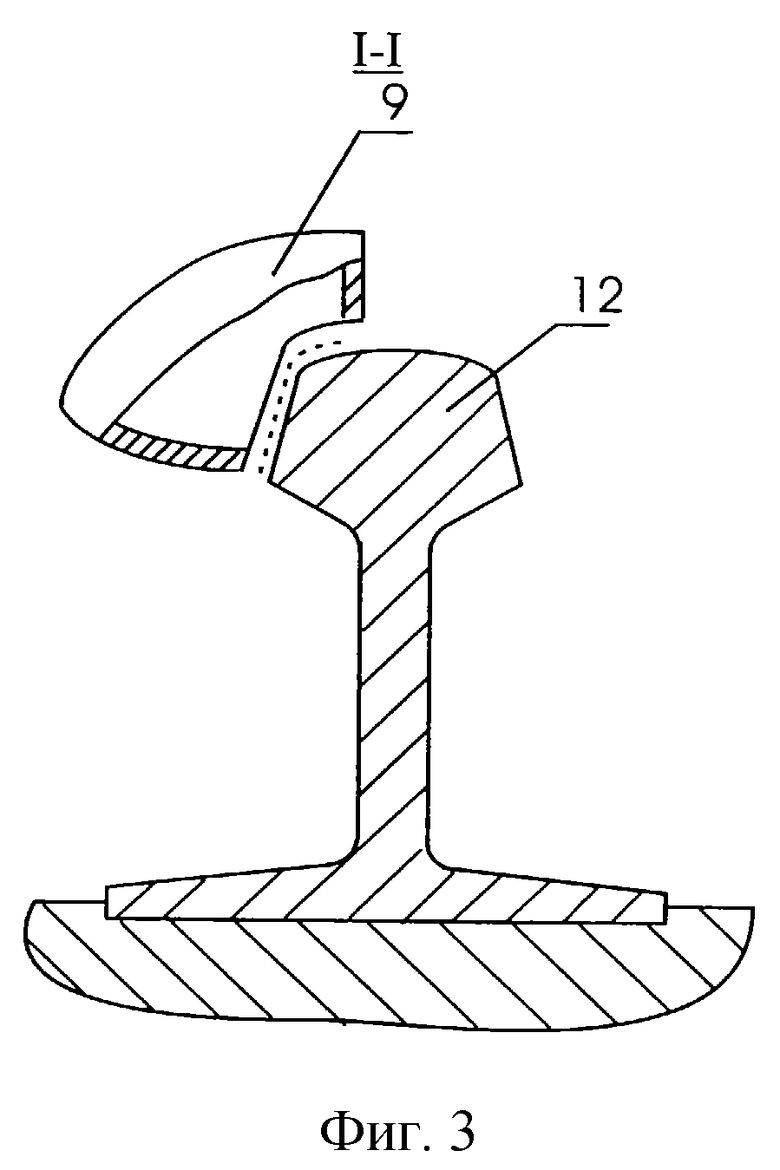

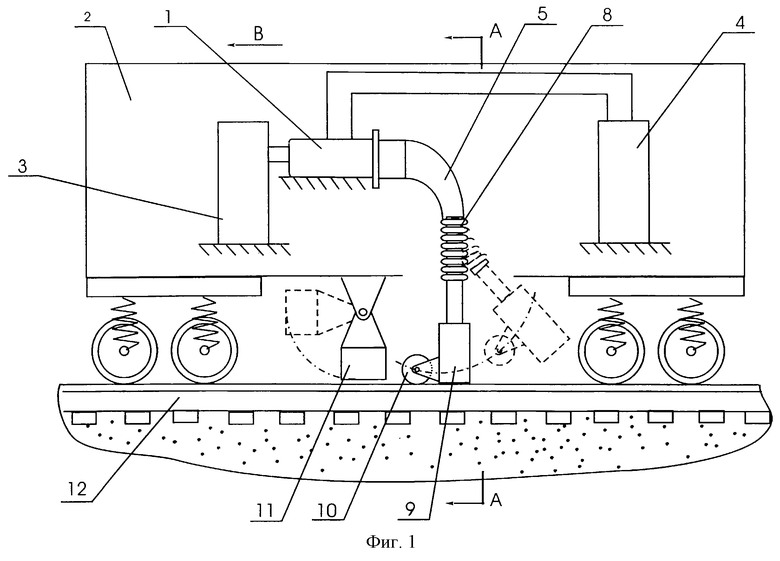

Сущность предлагаемого изобретения поясняется чертежами. На фиг.1 приведена принципиальная схема устройства, реализующего предлагаемый способ, на фиг. 2 приведен разрез АА - вид на выпускное устройство. На фиг.3 показано место соединения одного канала выпускного устройства с термоупрочняемым рельсом.

Ускоритель электронов 1 установлен в рельсовом транспортном средстве (например, вагоне) 2, подключен к источнику электрического питания 3 и системе управления 4. Ускоритель 1 соединен неподвижно с выпускным устройством 5, которое имеет два наклонных канала 6. В месте соединения наклонных каналов 6 установлен переключатель пучка электронов 7. Каналы 6 имеют гибкие сильфонные вставки 8. На концах каналов 6 установлены фокусирующие сканирующие устройства 9, а также колеса 10. Транспортное средство 2 помещается по термоупрочняемым рельсам 11 действующего пути с помощью локомотива (на чертежах не показан).

Направление движения транспортного средства 2 при термоупрочнении внутренней боковой поверхности одного из рельсов 11 показано на фиг.1 стрелкой В. Зона поверхностного термоупрочнения внутренней боковой поверхности головки рельса 11 показана на фиг.3 пунктиром.

Ускорители электронов 1, пригодные для термоупрочнения рельсов, с энергией электронов до 1,5 МэВ разработаны Институтом ядерной физики СО РАН (ИЯФ) и производятся мелкими партиями [7]. Эти ускорители комплектуются источниками питания 3 и системой управления 4. В выпускном устройстве 5 можно использовать известные переключатели пучка электронов с помощью переключающих магнитов [8, стр.17, схема б], фокусирующие системы на основе магнитных линз [6, стр. 16, схема г] и устройства сканирования пучка электронов с помощью магнитов сканирования [6, стр. 18, рис.11].

Способ реализуется следующим образом. Рельсовое транспортное средство 2 движется с помощью локомотива (на чертежах не показан) по рельсовому пути. При входе в криволинейный участок рельсового пути на внутреннюю боковую поверхность рельса 11 (на фиг.3 обозначено пунктиром), имеющего больший радиус, направляется пучок электронов. При встрече пучка электронов с поверхностью рельса кинетическая энергия пучка преобразуется в тепловую. Вследствие этого происходит быстрый разогрев локального участка рельса ("пятно нагрева"). Энергию пучка электронов и скорость движения транспортного средства подбирают таким образом, чтобы обеспечивался нагрев термоупрочняемой поверхности рельса до температуры 900-1000oС при скорости перемещения пучка электронов вдоль термоупрочняемой поверхности рельса 5-10 км/ч. Для обеспечения равномерности интенсивного нагрева термоупрочняемой поверхности рельса 11 движущийся пучок электронов фокусируют и сканируют в двух взаимно ортогональных направлениях вдоль рельса и поперечном направлении. При фокусировке пучок электронов "сжимают", чтобы "пятно нагрева" боковой поверхности головки рельса не превышало 3-5 мм в диаметре. Это пятно сканируется по термоупрочняемой поверхности вдоль рельса и в поперечном направлении. При переходе "пятна нагрева" на радиусный переходный участок головки рельса пучок поворачивают управляемым магнитным полем так, чтобы этот пучок был ортогонален термоупрочняемой поверхности. Все операции по управлению пучком электронов выполняются в автоматическом режиме под контролем системы управления 4.

Средство реализации способа работает следующим образом.

При подъезде транспортного средства 2 к криволинейному участку рельсового пути каналы 6 выпускного устройства 5 опускаются и переводятся в рабочее положение. При этом колеса 10 начинают катиться по рельсовому пути. Включается источник питания 3 и с помощью системы управления 4 ускоритель выводиться на рабочий режим термоупрочнения, который подбирается и отрабатывается заранее. При этом пучок электронов с помощью переключателя 7 переводится в тот канал 6, который направлен в сторону внутренней поверхности головки рельса большего радиуса. Из канала 6 пучок электронов с помощью устройства фокусировки и сканирования 9 направляется в зону термоупрочнения рельса 11 (зона термоупрочнения показана пунктиром на фиг.3). После прохождения криволинейного участка рельсового пути режим термоупрочнения прерывается с помощью системы управления 4, каналы 6 выпускного устройства 5 переводятся в транспортное положение (на фиг.1 эти положения показаны пунктиром). При подъезде транспортного средства 2 к другому криволинейному участку действующего пути работа устройства реализации способа повторяется.

Источники информации

1. Патент США US 4201602, С 21 D 1/78, 06.05.1980. Rail hardening machine and method.

2. Семенов В.Т., Карпущенко Н.И. Состояние и перспективы развития путевого хозяйства. Новосибирск: Изд-во СГУПС (НИИЖТ), 2000.

3. Закиров Н.А. Исследование и разработка мероприятий по улучшению условий эксплуатации рельсов /Диссертация на соискание ученой степени кандидата технических наук в форме научного доклада, Новосибирск, 1993 (прототип).

4. Управление надежностью бесстыкового пути /B.C. Лысюк, В.Т. Семенов и др. М.: Транспорт, 1999.

5. Железнодорожный путь /Т.Г. Яковлева, Н.И. Карпущенко и др. М.: Транспорт, 2001.

6. Вайсман А. Ф. , Вассерман С.Б. и др. О поверхностной закалке стали концентрированным электронным пучком в атмосфере. Препринт 88-73, Институт ядерной физики СО АН СССР, Новосибирск, 1988.

7. Ускорители электронов серии ЭЛВ: состояние, применение, развитие. Препринт ИЯФ 97-7, Новосибирск, 1997. Институт ядерной физики им. Г.И. Будкера СО РАН.

8. Промышленные ускорители электронов для радиационных технологий производства ИЯФ - ЗВИ. Препринт ИЯФ 92-21, Новосибирск, 1992. Институт ядерной физики им. Г.И. Будкера СО РАН.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ГОЛОВОК СТАЛЬНЫХ РЕЛЬСОВ ДЕЙСТВУЮЩИХ ПУТЕЙ | 2018 |

|

RU2704051C1 |

| СПОСОБ УМЕНЬШЕНИЯ ИЗНОСА БОКОВОЙ ПОВЕРХНОСТИ РЕЛЬСОВ И ГРЕБНЕЙ КОЛЕС ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2142890C1 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| ЭЛЕКТРОННО-ДИНАМИЧЕСКИЙ СНАРЯД, СПОСОБ ЕГО ФОРМИРОВАНИЯ, СПОСОБЫ ЕГО РАЗГОНА И ПУШКА ДЛЯ СТРЕЛЬБЫ ЭЛЕКТРОННО-ДИНАМИЧЕСКИМИ СНАРЯДАМИ | 2004 |

|

RU2279624C2 |

| УСТРОЙСТВО ДЛЯ ОБЛУЧЕНИЯ | 2002 |

|

RU2216135C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ВЫХОДНОГО ОКНА УСКОРИТЕЛЯ ЭЛЕКТРОНОВ | 2018 |

|

RU2683959C1 |

| Способ обработки металлических изделий | 1988 |

|

SU1548217A1 |

| Способ вневакуумной электронно-лучевой обработки | 1985 |

|

SU1328114A1 |

| УСТРОЙСТВО ДЛЯ ОБЛУЧЕНИЯ ЖИДКОСТИ | 1984 |

|

SU1156530A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПОЗНАВАНИЯ МАТЕРИАЛОВ С ПОМОЩЬЮ БЫСТРЫХ НЕЙТРОНОВ И НЕПРЕРЫВНОГО СПЕКТРАЛЬНОГО РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2305829C1 |

Способ и устройство предназначены для повышения износостойкости внутренней боковой поверхности головки рельса большего радиуса на криволинейных участках действующего пути. Согласно предложенному способу движущимся вдоль термоупрочняемого рельса пучком электронов нагревают внутреннюю боковую поверхность головки рельса. При этом движущийся пучок электронов фокусируют и сканируют в двух взаимно ортогональных направлениях с обеспечением ортогональности пучка электронов термоупрочняемой поверхности рельса. При фокусировке обеспечивают, чтобы движущийся пучок электронов одновременно нагревал участок 3-5 мм в диаметре. Скорость сканирования пучка электронов вдоль рельса и поперечном направлении выбирают так, чтобы она не менее чем на два порядка превышала скорость движения пучка электронов вдоль термоупрочняемого рельса. Устройство для реализации способа на рельсовом транспортном средстве - выпускное устройство для подачи пучка электронов от ускорителя выполнено в виде двух наклонных каналов, направленных к внутренним боковым поверхностям головок рельсов. В месте соединения каналов между собой установлен переключатель для поочередной подачи пучка электронов в один из каналов. Каналы выполнены с гибкими сильфонными вставками с возможностью подъема концов каналов и удержания их в транспортном положении вместе с колесами, которые прикреплены к концам каналов для их удержания при термоупрочнении в определенном положении относительно головок рельсов. На концах каналов установлены устройства фокусировки и сканирования пучка электронов вдоль рельса и в поперечном направлении. Изобретение обеспечивает получение малых послезакалочных деформаций, а термоупрочненный слой имеет стабильные физические свойства, которые сохраняются при любом допустимом боковом износе наружного рельса. 2 с. и 2 з.п.ф-лы, 3 ил.

| ЗАКИРОВ Н.А | |||

| Исследование и разработка мероприятий по улучшению условий эксплуатации рельсов | |||

| Автореферат канд | |||

| диссерт | |||

| - Новосибирск, 1993, с.22-23 | |||

| Устройство для закалки остряков стрелочных переводов | 1976 |

|

SU569615A1 |

| Устройство для закалки стрелочных остряков | 1978 |

|

SU726193A1 |

| Устройство для закалки стрелочных остряков | 1982 |

|

SU1065485A1 |

| US 4201612, 06.05.1970. | |||

Авторы

Даты

2003-07-20—Публикация

2000-09-18—Подача