Изобретение относится к технологии изготовления ракетных зарядов твердого топлива и предназначено для нанесения бронепокрытия на боковую поверхность зарядов.

В качестве базового оборудования при изготовлении ракетных зарядов обычно применяют термопластавтоматы (ТПА), а в качестве формообразующей оснастки применяются литьевые формы.

Известен процесс бронирования и форма (остнастка), предназначенная для бронирования топливных шашек по боковой и торцевой поверхности или по одной из них, при этом вдоль продольной оси шашки имеется цилиндрический канал, который не бронируется (US 3642961 А, 15.02.1972).

Указанная форма состоит из двух половин и включает разъемный шпиндель, предназначенный для крепления шашки в заданном относительно внутренней поверхности формы положении, обеспечивающем требуемые зазоры между наружной поверхностью шашки и формой. Диаметр шпинделя равен диаметру канала шашки.

Недостатком данной формы является невозможность бронировония всей поверхности заряда.

Задача, на решение которой направлено данное изобретение, состоит в разработке конструкции литьевой формы, позволяющей одновременно бронировать заготовку по наружной боковой поверхности, по поверхности осевого канала и по одному торцу.

Технический результат, достигаемый при реализации изобретения, направлен на обеспечение безопасности процесса бронирования и качества зарядов твердого топлива.

Указанный технический результат достигается тем, что форма литьевая для нанесения бронепокрытия на поверхность ракетных зарядов твердого топлива согласно изобретению содержит матрицу, крышку и толкатель, при этом она снабжена подвижными подпружиненными иглами, размещенными в крышке вокруг подвижного опорного центра с шипами вдоль образующей его конуса.

Вместе указанные элементы обеспечивают требуемую фиксацию заряда, автоматически выполняя ряд последовательных операций, что позволяет получать заданные геометрические и технологические параметры.

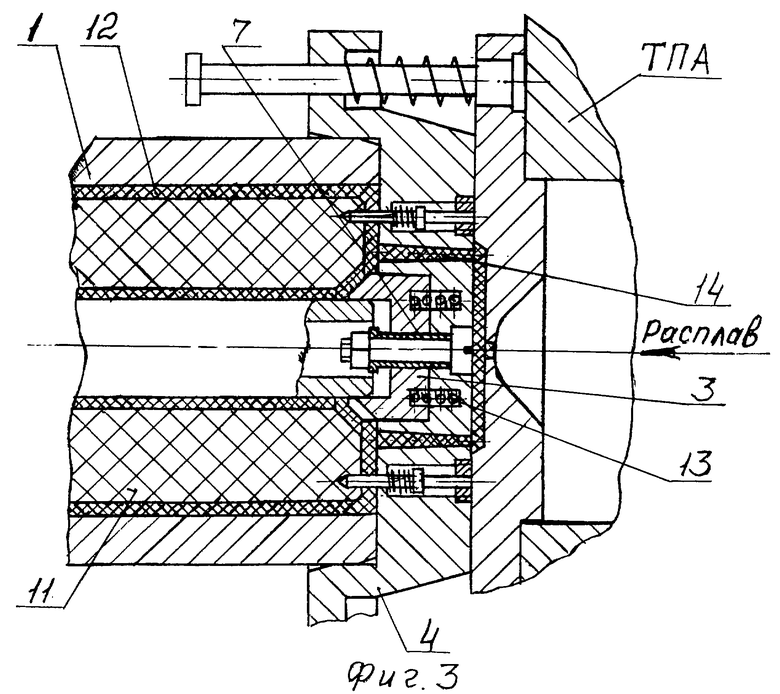

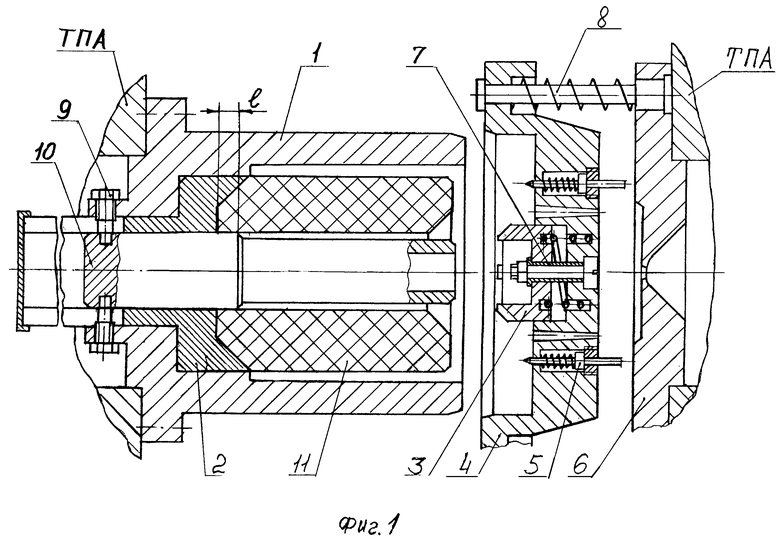

Сущность устройства поясняется чертежами, где на фиг.1 изображен общий вид формы в состоянии, предшествующем окончательному смыканию ее составных частей; на фиг.2 - фрагмент передней части формы в сомкнутом состоянии перед заполнением зазоров; на фиг.3 - фрагмент передней части формы в состоянии после заполнения зазора расплавом бронирования.

Форма включает матрицу 1, толкатель 2, подпружиненный опорный центр 3, крышку 4, подпружиненные иглы 5, литниковую плиту 6, направляющие 7 и 8. С помощью фиксирующих болтов 9 матрица 1 скреплена со штоком 10, который является формообразующим канала и по которому перемещается толкатель 2 при извлечении заряда из матрицы.

Форма работает следующим образом.

Топливная шашка 11 устанавливается в матрицу 1. Ее крепление обеспечивается посадкой по каналу на шток 10 в матрице 1. Длина посадки "l" составляет 5% от общей длины топливной шашки.

Дальнейшее смыкание формы обеспечивает соединение подпружиненного подвижного центра 4 с концом штока 10. Одновременно с этим, подвижный опорный центр 3 входит в контакт с шашкой 11 и устанавливает ее соосно матрице 1, а крышка 4 надевается на открытый торец матрицы 1. В завершающей фазе смыкания формы литниковая плита 6 нажимает на торцы игл 5 и они внедряются в торец топливной шашки 11. Таким образом, перед заполнением расплавом зазоров, шашка жестко и соосно форме фиксируется по обоим концам. Уже в закрытую форму с укрепленной шашкой по литниковым отверстиям нагнетается расплав бронировки 12.

В канал шашки расплав попадает по дугообразным зазорам, образованным благодаря имеющимся на конусной части подвижного опорного центра 3 узким шипам, расположенным вдоль образующей конуса. По мере нарастания давления в зазоре расплав воздействует на торец опорного центра 3, который, сжимая пружину 13, отходит в крайнее правое положение. Однако шашка продолжает удерживаться иглами, что и позволяет покрыть расплавом поверхность шашки, закрытую перед этим шипами опорного центра 3. После охлаждения расплава забронированный заряд при раскрытии формы с помощью толкателя 2 извлекается из матрицы 1. В образовавшиеся следы от игл вклеивается прибыль 14 от литниковых отверстий.

Предложенная литьевая форма прошла испытания, результаты которых удовлетворяют требованиям, предъявляемым к ней.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМА ЛИТЬЕВАЯ | 2003 |

|

RU2256555C1 |

| ФОРМА ЛИТЬЕВАЯ | 2003 |

|

RU2248275C1 |

| УСТРОЙСТВО ДЛЯ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНЫХ ЗАРЯДОВ | 2001 |

|

RU2208005C2 |

| СПОСОБ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНЫХ ЗАРЯДОВ | 2003 |

|

RU2247655C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА ТЕРМОПЛАСТИЧНЫМИ БРОНЕСОСТАВАМИ | 2004 |

|

RU2274550C2 |

| СПОСОБ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНОГО ЗАРЯДА | 2007 |

|

RU2343069C1 |

| СПОСОБ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНЫХ ЗАРЯДОВ | 2001 |

|

RU2209135C2 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2219148C2 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259985C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ВАРИАНТЫ) | 2006 |

|

RU2317199C1 |

Форма литьевая относится к технологии изготовления ракетных зарядов твердого топлива и предназначена для нанесения бронепокрытия на боковую поверхность зарядов. Форма содержит матрицу, крышку и толкатель. При этом она снабжена подвижными подпружиненными иглами, размещенными в крышке вокруг подвижного опорного центра с шипами вдоль образующей его конуса. Данная конструкция формы обеспечивает безопасность процесса бронирования и повышение качества заряда. 3 ил.

Форма литьевая для нанесения бронепокрытия на поверхность ракетных зарядов твердого топлива, отличающаяся тем, что она содержит матрицу, крышку и толкатель, при этом снабжена подвижными подпружиненными иглами, размещенными в крышке вокруг подвижного опорного центра с шипами вдоль образующей его конуса.

| US 3642961 А, 15.02.1972 | |||

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1999 |

|

RU2173603C2 |

| US 5372767 А, 13.12.1994 | |||

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2164616C1 |

Авторы

Даты

2003-08-10—Публикация

2001-09-12—Подача