Изобретение относится к мясоперерабатывающей промышленности, а именно к производству грудинки копчено-вареной.

Цельномышечные продукты в последнее время пользуются все большим потребительским спросом и по объему производства составляют четверть всего объема продукции, вырабатываемого предприятиями мясной отрасли, практически во всем мире.

Данную группу изделий подразделяют как по виду используемого мясного сырья (свинина, говядина, баранина и т.д.), так и по характеру посола и термообработки (вареные, копчено-вареные, варено-копченые, сырокопченые, копчено-запеченные, запеченные).

Варьирование параметров технологической обработки позволяет получить из одного и того же вида мясного сырья различные мясопродукты, отличающиеся органолептическими показателями, продолжительностью производственного цикла, выходом готовой продукции, временем хранения.

Передовой отечественный и зарубежный опыт показывает, что расширение известного ассортимента продукции и подбор оптимальных параметров обработки мясного сырья являются непременным условием успешной деятельности производителей на потребительском рынке.

Известны различные продукты из грудинки, например грудинка копчено-вареная и способ ее производства (см. например, Рогов И.А. Справочник технолога колбасного производства, М., 1993, стр.345, рецепт 291).

Для производства такого продукта используют грудореберную часть отруба с ребрами, с удаленной брюшиной от свиных полутуш 1 и 2 категорий в шкуре, без нее или с частично снятой шкурой, а также от соленого бекона. Толщина подкожного слоя шпика не более 3 см, толщина в тонкой части не менее 2 см, допускается разделение грудинки на две равные части шириной 11-15 см.

Посол мясного сырья осуществляют двумя способами.

1. Мясное сырье шприцуют посолочным рассолом. Для шприцевания используют посолочный рассол (плотность 1,987 г/см3, содержание натрия нитрита 0,05% и сахара 0,5%) в количестве 4-5% от массы мясного сырья.

Затем грудинку укладывают в чаны, прессуют и заливают посолочным рассолом (плотность 1,087 г/см3, содержание натрия нитрита 0,05% и сахара 0,5%) в количестве 40-50% и выдерживают 3-5 сут. Затем посолочный рассол сливают и мясное сырье выдерживают 1 сутки вне посолочного рассола.

2. Мясное сырье натирают посолочной смесью (поваренной соли 97% и сахара 3%) в количестве 4%, укладывают в чаны, выдерживают 1 сут и прессуют. Затем грудинку заливают посолочным рассолом (плотность 1,087 г/см3, содержание натрия нитрита 0,05% и сахара 0,5%) в количестве 40-50% от массы мясного сырья. Грудинку выдерживают в посолочном рассоле 5-7 сут, затем посолочный рассол сливают и мясное сырье выдерживают 1 сут вне посолочного рассола.

Термообработка. После посолочного рассола грудинку промывают водой (температура не выше 20oС), направляют на отекание в течение 2-3 ч, затем подпетливают (если эта операция не была проведена перед промывкой). Копчение осуществляют при 30-35oС в течение 3-4 ч. Варку осуществляют так же, как при получении вареных окороков и рулетов в течение 3-5 ч, охлаждение - как копчено-вареных окороков и рулетов.

Выход продукта - 82% от массы несоленого мясного сырья (со шприцеванием или без него).

Недостатком вышеописанного способа производства копчено-вареных изделий из свинины является большая продолжительность во времени процесса получения готовой продукции, недостаточно высокий процент выхода продукта от массы несоленого мясного сырья, а также недостаточная эффективность посола, так как данный способ не обеспечивает достаточной равномерности распределения посолочного рассола в мясном сырье, что отрицательно сказывается на качестве изготавливаемого продукта.

Задачей настоящего изобретения является повышение качества изготавливаемого продукта и улучшение его органолептических свойств при одновременном повышении эффективности процессов посола, массирования, копчения и варки.

Поставленная задача решается за счет того, что предложен способ производства грудинки копчено-вареной, который согласно изобретению предусматривает подготовку мясного сырья путем выделения грудореберной части с ребрами или без них, в шкуре или без нее по всей длине свиной полутуши с прослойками мяса до 25%, приготовление посолочного рассола с использованием соли поваренной пищевой, нитрита натрия и фосфатосодержащего препарата, посол мясного сырья шприцеванием рассолом многоигольчатым шприцем, причем посол мясного сырья проводят при температуре в толще выделенного мясного сырья и температуре рассола на выходе из отверстий игл многоигольчатого шприца, равных между собой или разнящихся не более чем на 1oС в интервале температур от 1 до 4oС, последующее массирование в вакуум-массажере в течение 6-10 ч при скорости вращения барабана вакуум-массажера 6-8 об/мин циклами с механическим воздействием в течение 8-12 мин и отстоем 4-6 мин в каждом цикле и обеспечением температуры мясного сырья в конце процесса массирования от 4 до 6oС, после чего мясное сырье выгружают из вакуум-массажера и выдерживают на созревании при температуре от 0 до 4oС в течение не более 24 ч, а затем производят формование мясного сырья путем придания ему прямоугольной формы с последующим подпетливанием и навешиванием на держатели и термообработку в герметичной термокамере путем последовательных подсушки горячим воздухом с температурой 64-66oС и относительной влажностью 28-30% в течение 40-60 мин, копчения дымовоздушной смесью с температурой 76-78oС и относительной влажностью 20-30% в течение 40-60 мин и варки с подачей пара в термокамеру при температуре 74-76oС и относительной влажности 98-99% в течение времени, обеспечивающего достижение в толще грудинки температуры 68-72oС, с последующим воздушным охлаждением до достижения в толще грудинки копчено-вареной температуры от 6 до 8oС и ее упаковкой.

Шприцевание целесообразно производить, по крайней мере, двукратно под давлением от 1,5•105 до 2,0•105 Па.

Для приготовления 100 л одного варианта посолочного рассола предпочтительно использовать 7,0-11,0 кг соли поваренной пищевой, 21,5-30,0 г нитрита натрия, 690,0-1900,0 г фосфатосодержащего препарата "Альмонат супер" фирмы "Almi", Австрия и, дополнительно, 400,0-640,0 г сахара-песка, 125,0-220,0 аскорбиновой кислоты, 62,5-110,0 г соды пищевой и водоледяной смеси - остальное, причем для шприцевания мясного сырья посолочный рассол целесообразно приготавливать с температурой от 0 до -2oС, а использовать в количестве, составляющем 25-35% от массы мясного сырья при условии содержания нитрита натрия не более 7,5 г на 100 кг мясного сырья.

Для приготовления 100 л другого варианта посолочного рассола целесообразно использовать 7,0-11,0 кг соли поваренной пищевой, 21,5-30,0 г нитрита натрия, 3,8-7,0 кг фосфатосодержащего препарата "Almi SCHINKEN COMBI G/401" фирмы "Almi", Австрия и водоледяной смеси - остальное, причем для шприцевания мясного сырья посолочный рассол предпочтительно приготавливать с температурой от 0 до -2oС, а использовать в количестве, составляющем 25-35% от массы мясного сырья при условии содержания нитрита натрия не более 7,5 г на 100 кг мясного сырья.

Мясное сырье перед шприцеванием и после шприцевания могут взвешивать для определения количества введенного рассола, причем при установлении разницы между требуемым количеством рассола и введенным, рассол, не вошедший в мясное сырье, могут вводить в вакуум-массажер в количестве, не превышающем 7% от массы нашприцованного мясного сырья, загружаемого в вакуум-массажер. Вакуум-массажер предпочтительно загружать с коэффициентом 0,6-0,7, а вакуумировать с глубиной вакуума до 85%.

Массирование желательно осуществлять при температуре в зоне расположения вакуум-массажера 2±2oС.

В одном варианте приготовления грудинки копчено-вареной предпочтительно использовать компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Грудореберная часть с ребрами или без них от свиных полутуш - 100,0

а также, г:

Соль поваренная пищевая - 2450,0-2550,0

Нитрит натрия - 7,5

Аскорбиновая кислота - 45,0-55,0

Сода пищевая - 22,5-27,5

Сахар-песок - 140,0-160,0

Фосфатосодержащий препарат "Альмонат супер" - 250,0-460,0

В другом варианте приготовления грудинки копчено-вареной предпочтительно использовать компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Грудореберная часть с ребрами или без них от свиных полутуш - 100,0

а также, г:

Соль поваренная пищевая - 2450,0-2550,0

Нитрит натрия - 7,5

Фосфатосодержащий препарат "ALMI SCHINKEN COMBI G/401" - 1330,0-1750,0

Грудинку копчено-вареную получают согласно вышеизложенному способу и по любому из его вариантов. Грудинка копчено-вареная представляет собой натуральный высококачественный продукт, полученный без растительных белковых добавок, с высокими структурно-реологическими показателями и традиционными вкусовой и цветовой гаммой.

Используемые фосфатосодержащие препараты широко известны на российском рынке.

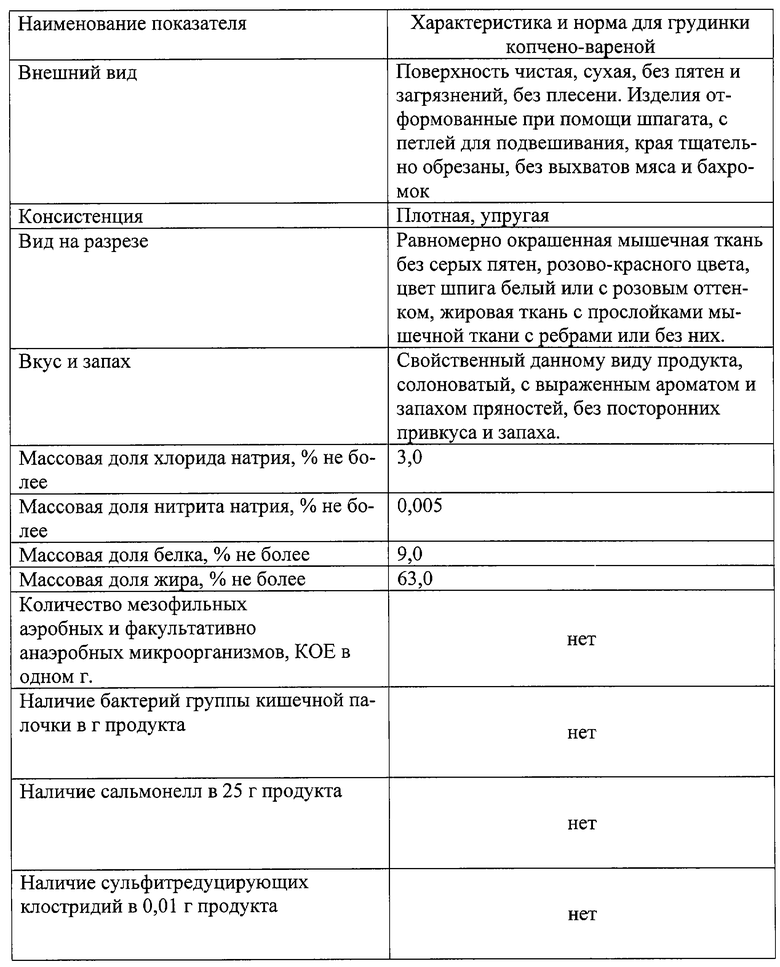

Органолептические и другие показатели грудинки копчено-вареной, полученной описанным способом, представлены в Таблице 1.

Технический результат, обеспечиваемый приведенной совокупностью признаков, состоит в улучшении структурно-механических и функционально-технологических свойств мясного сырья и, тем самым, в повышении качества и биологической ценности готового продукта при одновременном повышении экономичности и технологичности производственного процесса, что обусловлено следующим:

- выявленные оптимальный метод посола и условия его проведения, предусматривающие введение посолочного рассола шприцеванием в мясное сырье при практически равных температурах рассола и мясного сырья в совокупности с условиями проведения массирования с вакуумированием и созревания, обеспечивают повышение растворимости белков актимиозиновой фракции и увеличение степени гидратации миофибриллярных белков, что приводит к возрастанию количества адсорбционно-связанной влаги, и тем самым, к росту водосвязывающей способности мясного сырья, обеспечивая улучшение в готовом продукте качественных и органолептических характеристик;

- выявленные оптимальные параметры проведения термической обработки, взаимосвязанные с предложенными условиями посола, обеспечивают в свою очередь как повышение качества готового продукта и его органолептических свойств вследствие снижения потерь белков, экстрактивных, минеральных веществ и витаминов, так и повышение экономичности производственного процесса.

При этом готовый продукт, полученный согласно изобретению, отвечает высоким санитарно-гигиеническим требованиям.

Распределение посолочного состава по объему мяса после шприцевания посолочного рассола в мышечную ткань происходит в две стадии. На первой образуется начальная зона накопления посолочного рассола. На второй стадии посолочные вещества диффундируют из нее по всему объему копчено-вареного продукта.

Грудинка копчено-вареная и способ ее производства согласно изобретению иллюстрируется следующими примерами, которые, однако, не охватывают, а тем более не ограничивают весь объем притязаний данного изобретения.

Пример 1.

Для производства грудинки копчено-вареной выделяют грудореберную часть с ребрами или без них, в шкуре или без нее по всей длине свиной полутуши с прослойками мяса до 25%.

Параллельно подготавливают посолочный рассол для шприцевания. Для приготовления 100 л посолочного рассола используют: 7,8 кг соли поваренной пищевой, 23,0 г нитрита натрия, 470,0 г сахара-песка, 156,0 аскорбиновой кислоты, 1400,0 г фосфатосодержащего препарата "Альмонат супер", 78,0 г соды пищевой и водоледяной смеси - остальное. Для шприцевания мясного сырья используют посолочный рассол с температурой -1oС в количестве, составляющем 32% от массы мясного сырья. Соответственно в 100 кг готовой продукции содержится не более 23,0 г•0,32=7,4 г нитрита натрия, что соответствует условию обеспечения содержания нитрита натрия не более 7,5 г на 100 кг мясного сырья.

Для приготовления грудинки копчено-вареной используют компоненты в следующем соотношении, кг на 100 кг несоленого сырья в кг:

Грудореберная часть с ребрами или без них от свиных полутуш - 100,0

а также, г:

Соль поваренная пищевая - 2500,0

Нитрит натрия - 7,4

Аскорбиновая кислота - 50,0

Сода пищевая - 25,0

Сахар-песок - 150,0

Фосфатосодержащий препарат "Альмонат супер" - 450,0

Посол мясного сырья производят путем шприцевания многоигольчатым шприцем при температуре в толще кусков и при температуре посолочного рассола на выходе из отверстий игл многоигольчатого шприца, равных между собой и составляющих 1oС. Посолочный рассол вводят в мясное сырье двукратно под давлением 1,8•105 Па. На этом этапе установлена разница между требуемым количеством рассола и введенным. По результатам взвешивания добавлено 2% массы рассола от массы нашприцованного мясного сырья.

Процесс массирования осуществляют в вакуум-массажере в течение 10 ч с вакуумированием с глубиной вакуума 80% при коэффициенте загрузки 0,6 и при частоте вращения барабана вакуум-массажера 5 об/мин циклами с механическим воздействием в течение 9 мин и отстоем в течение 4 мин в каждом цикле. В зоне расположения вакуум-массажера температура воздуха составляет 1oС. В конце процесса массирования температура мясного сырья в вакуум-массажере составляет 3oС. После массирования мясное сырье направляют на созревание и выдерживают в течение 26 ч.

Созревшие куски мясного сырья формуют путем путем придания им прямоугольной формы с последующим подпетливанием и навешиванием на держатели и направляют на термообработку, в процессе которой вначале осуществляют подсушку горячим воздухом в герметичной стационарной универсальной термокамере при температуре 65oС в течение 50 мин, копчение дымовоздушной смесью осуществляют в этой же камере при температуре 77oС в течение 55 мин, а варку паровоздушной смесью - при температуре 75oС и относительной влажности 98%. Варка считается законченной, когда температура в толще продукта достигнет 71oС. Затем сетки с продуктом вынимают из термокамер и охлаждают. Охлаждение грудинки копчено-вареной осуществляют до достижения в толще грудинки температуры 7oС. Выход готовой грудинки копчено-вареной составляет 90% к массе несоленого сырья. После чего продукт маркируют, упаковывают и отправляют на реализацию.

Пример 2.

Для производства грудинки копчено-вареной выделяют грудореберную часть с ребрами или без них, в шкуре или без нее по всей длине свиной полутуши с прослойками мяса до 25%.

Параллельно подготавливают посолочный рассол для шприцевания. Для приготовления 100 л посолочного рассола используют: 9,3 кг соли поваренной пищевой, 28,0 г нитрита натрия, 5,5 кг фосфатосодержащего препарата "ALMI SCHINKEN COMBI G/401" и водоледяной смеси - остальное. Для шприцевания мясного сырья используют посолочный рассол с температурой -1oС в количестве, составляющем 27% от массы мясного сырья. Соответственно в 100 кг готовой продукции содержится не более 28,0 г•0,27=7,5 г нитрита натрия, что соответствует условию обеспечения содержания нитрита натрия не более 7,5 г на 100 кг мясного сырья.

Для приготовления грудинки копчено-вареной используют компоненты в следующем соотношении, кг на 100 кг несоленого сырья в кг:

Грудореберная часть с ребрами или без них от свиных полутуш - 100,0

а также, г:

Соль поваренная пищевая - 2500,0

Нитрит натрия - 7,5

Фосфатосодержащий препарат "ALMI SCHINKEN COMBI G/401" - 1500,0

Посол мясного сырья производят путем шприцевания многоигольчатым шприцем при температуре в толще кусков и при температуре посолочного рассола на выходе из отверстий игл многоигольчатого шприца, равных между собой и составляющих 2oС. Посолочный рассол вводят в мясное сырье двукратно под давлением 1,6•105 Па. На этом этапе установлена разница между требуемым количеством рассола и введенным. По результатам взвешивания добавлено 4% массы рассола от массы нашприцованного мясного сырья.

Процесс массирования осуществляют в вакуум-массажере в течение 7 ч с вакуумированием с глубиной вакуума 80% при коэффициенте загрузки 0,7 и при частоте вращения барабана вакуум-массажера 6 об/мин циклами с механическим воздействием в течение 10 мин и отстоем в течение 5 мин в каждом цикле. В зоне расположения вакуум-массажера температура воздуха составляет 2oС. В конце процесса массирования температура мясного сырья в вакуум-массажере составляет 4oС. После массирования мясное сырье направляют на созревание и выдерживают в течение 24 часов.

Созревшие куски мясного сырья формуют путем придания им прямоугольной формы с последующим подпетливанием и навешиванием на держатели и направляют на термообработку, в процессе которой вначале осуществляют подсушку горячим воздухом в герметичной стационарной универсальной термокамере при температуре 63oС в течение 60 мин, копчение дымовоздушной смесью осуществляют в этой же камере при температуре 75oС в течение 45 мин, а варку паровоздушной смесью - при температуре 76oС и относительной влажности 99%. Варка считается законченной, когда температура в толще продукта достигнет 72oС. Затем сетки с продуктом вынимают из термокамер и охлаждают. Охлаждение грудинки копчено-вареной осуществляют до достижения в толще грудинки температуры 6oС. Выход готовой грудинки копчено-вареной составляет 90% к массе несоленого сырья. После чего продукт маркируют, упаковывают и отправляют на реализацию.

Изобретение относится к мясоперерабатывающей промышленности. Способ предусматривает подготовку мясного сырья путем выделения грудореберной части с ребрами или без них, в шкуре или без нее по всей длине свиной полутуши с прослойками мяса до 25%, приготовление посолочного рассола с использованием соли поваренной пищевой, нитрита натрия и фосфатосодержащего препарата. Посол мясного сырья ведут шприцеванием рассолом многоигольчатым шприцем. Причем проводят его при температуре в толще выделенного мясного сырья и температуре рассола на выходе из отверстий игл многоигольчатого шприца, равных между собой или разнящихся не более чем 1oC в интервале температур от 1 до 4oС. Далее осуществляют массирование сырья в вакуум-массажере в течение 6-10 ч при скорости вращения барабана вакуум-массажера 6-8 об/мин циклами с механическим воздействием в течение 8-12 мин и отстоем 4-6 мин в каждом цикле. В конце процесса массирования обеспечивают температуру мясного сырья от 4 до 6oС. После чего мясное сырье выгружают из вакуум-массажера и выдерживают на созревании при температуре от 0 до 4oС в течение не более 24 ч. Затем производят формование мясного сырья путем придания ему прямоугольной формы с последующим подпетливанием и навешиванием на держатели. Термообработку ведут в герметичной термокамере путем последовательных подсушки горячим воздухом с температурой 64-66oС и относительной влажностью 28-30% в течение 40-60 мин. Копчение проводят дымовоздушной смесью с температурой 76-78oС относительной влажностью 20-30% в течение 40-60 мин. Варку осуществляют с подачей пара в термокамеру при температуре 74-76oС и относительной влажности 98-99% в течение времени, обеспечивающего достижение в толще грудинки температуры 68-72oС. Последующее воздушное охлаждение проводят до достижения в толще грудинки копчено-вареной температуры от 6 до 8oС. Таким образом получают конечный продукт - грудинку копчено-вареную. Изобретение обеспечивает улучшение структурно-механических и функционально-технологических свойств мясного сырья. Тем самым возрастают качество и биологическая ценность готового продукта при одновременном повышении экономичности и технологичности производственного процесса. 2 с. и 7 з.п.ф-лы, 1 табл.

Грудореберная часть с ребрами или без них от свиных полутуш - 100,0

а также, г:

Соль поваренная пищевая - 2450,0-2550,0

Нитрит натрия - 7,5

Аскорбиновая кислота - 45,0-55,0

Сода пищевая - 22,5-27,5

Сахар-песок - 140,0-160,0

Фосфатосодержащий препарат "Альмонат супер" - 250,0-460,0

8. Способ по пп. 1-2 и 4-6, отличающийся тем, что для приготовления грудинки копчено-вареной используют компоненты в следующем соотношении, кг на 100 кг несоленого сырья:

Грудореберная часть с ребрами или без них от свиных полутуш - 100,0

а также, г:

Соль поваренная пищевая - 2450,0-2550,0

Нитрит натрия - 7,5

Фосфатосодержащий препарат "ALMI SCHINKEN COMBI G/401" - 1330,0-1750,0

9. Грудинка копчено-вареная, характеризующаяся тем, что она получена по способу согласно любому из пп.1-8.

| РОГОВ И.А | |||

| Справочник технолога колбасного производства | |||

| - М., 1993, с | |||

| Способ изготовления струн | 1924 |

|

SU345A1 |

| СТЕРЕООЧКИ | 1920 |

|

SU291A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОСОЛА МЯСА | 1996 |

|

RU2102890C1 |

| US 5053237 A, 01.10.1991 | |||

| ПОЗНЯКОВСКИЙ В.М | |||

| Экспертиза мяса и масопродуктов | |||

| Новосибирск: Изд-во Новосибирского университета, 2001, с | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

Даты

2003-07-27—Публикация

2002-06-13—Подача