Изобретение относится к области энергомашиностроения, в частности к роторам турбомашин.

Известен ротор барабанного типа, содержащий несколько рядов лопаток, закрепленных на барабане, представляющем собой цилиндрическую или близкую к ней оболочку вращения. Барабан изготавливается из поковки и может быть выполнен с кольцевыми ребрами, подкрепляющими оболочку (см. Г.С. Скубачевский. Авиационные газотурбинные двигатели. М.: Машиностроение, 1969, с. 68, 72, рис. 3.18).

Несмотря на то, что известный ротор турбомашины обладает высокой поперечной жесткостью, его недостаток заключается в том, что при сосредоточении основной массы в наиболее нагруженной периферийной части, поддерживаемой только за счет окружных усилий, барабан нельзя использовать в быстроходных роторах. Поскольку размеры ребер ограничены поковкой или технологическими возможностями, окружная скорость на наружном диаметре барабана допускается из условий прочности материала - стали или легких сплавов - не более 180-250 м/с.

Известен составной ротор дискового типа турбомашины, содержащий соединенные с валом специально спрофилированные диски, на периферии которых закреплены рабочие лопатки. Крутящий момент от каждой ступени передается через вал (см. Г.С. Скубачевский. Авиационные газотурбинные двигатели. М.: Машиностроение, 1969, с. 72, рис. 3.19).

Недостатками данного ротора являются относительно небольшая поперечная жесткость вала и как следствие ухудшение динамических характеристик ротора при значительном весе большого количества дисков. Для повышения жесткости ротора необходимо увеличивать диаметр вала, но при этом увеличиваются центральные отверстия дисков, что приводит к снижению их прочности.

Известен дисково-барабанный ротор многоступенчатой турбомашины, содержащий лопатки, закрепленные на дисках, и присоединенную к последним тонкостенную оболочку - часть барабана, обеспечивающую требуемую жесткость ротора (см. Известия Академии инженерных наук Украины. НПП "Машпроект" 45 лет (Сборник статей) Специальное тематическое приложение отделения машиностроения и прогрессивных технологий. Выпуск 1/1999, стр.164, рис.1).

Недостатки известного ротора при окружных скоростях свыше 250 м/с связаны с функциональной перегрузкой дисков, каждый из которых несет не только лопатки, но и поддерживает участки барабана. При большом количестве дисков конструкция характеризуется значительным весом и повышенной стоимостью заготовок. Применение менее дорогостоящих материалов приводит к снижению прочности или росту осевых габаритов дисков. Уменьшение их числа также ведет к увеличению массы дисково-барабанного ротора, так как помимо соответствующего усиления оставшихся дисков возрастает величина пролетов между ними и для обеспечения прочности оболочки, подверженной изгибу центробежными силами, требуется ее существенное утолщение.

Среди аналогов не выявлено прототипа, так как в указанных выше технических решениях оболочки вращения роторов являются, в основном, соединительными элементами для передачи крутящего момента и придания ротору изгибной жесткости, несущая же способность оболочек от действия центробежных нагрузок обеспечена лишь частично, только за счет окружных усилий.

Задача изобретения - снижение веса, стоимости и повышение надежности ротора при работе с большими окружными скоростями - свыше 250 м/с.

Указанный технический результат достигается тем, что несущий элемент ротора турбомашины содержит оболочку вращения с криволинейной формой меридиана срединной поверхности и одним или несколькими кольцевыми поясами для крепления лопаточных венцов, а также осевой распорный элемент оболочки.

Такое выполнение несущего элемента ротора позволяет, отказавшись от стандартных дисков, снизить вес ротора и уменьшить количество дорогостоящих поковок, заменив их раскатными кольцами. Под действием центробежных нагрузок в соосной системе "оболочка - распорный элемент" при достаточной продольной жесткости последнего возникает осевая сила и как следствие в оболочке несущего элемента развиваются меридиональные усилия растяжения, которые совместно с окружными усилиями обеспечивают поддержку собственно оболочки и в конечном счете лопаточных венцов через элементы их крепления в кольцевых поясах - местных утолщениях оболочки.

Меридиан срединной поверхности оболочки несущего элемента может иметь изломы, каждый из которых расположен в пределах одного кольцевого пояса для крепления лопаточного венца или в пределах кольцевой зоны, объединяющей два соседних кольцевых пояса для крепления лопаточных венцов.

Скачкообразное изменение кривизны - излом меридиана оболочки с увеличением его наклона к оси вращения ротора в области кольцевого пояса - месте приложения сосредоточенной нагрузки от лопаточного венца - обеспечивает возрастание поддерживающего эффекта от меридиональных усилий в оболочке и повышение ее несущей способности.

Конструкция несущего элемента ротора может включать развитую в меридиональном сечении кольцевую зону, объединяющую два соседних кольцевых пояса для крепления лопаточных венцов и пересекающую оболочку. В этом случае в оболочке несущего элемента для восприятия нагрузки от двух лопаточных венцов достаточно иметь один излом меридиана срединной поверхности, расположенный в пределах указанной выше кольцевой зоны.

В каждой точке излома меридиана срединной поверхности оболочки несущего элемента ориентация ее участков может определяться выражением:

Q/P = ctgθ

где θ

Q - максимальная при заданной осевой силе Р от распорного элемента величина суммарной радиальной нагрузки от рабочих лопаток, приложенная к поясу их крепления или двум поясам, в пределах которых находится эта точка излома.

Данное выражение определяет наибольшую из возможных нагрузок на несущий элемент ротора и является условием отсутствия перерезывающих усилий в оболочке в окрестности точки излома меридиана срединной поверхности.

Участки оболочки несущего элемента вне точек излома меридиана ее срединной поверхности могут иметь торообразную форму, а геометрические параметры этих участков при минимальной массе могут определяться выражениями:

sinθ = (R/r)exp[-ρω2(R2-r2)/2σ]sinθR;

h = P/2πrσsinθ,

где R - максимальный радиус вращения срединной поверхности участка оболочки;

r - произвольный радиус вращения на участке срединной поверхности оболочки;

h - толщина оболочки на радиусе r;

θ - угол между осью вращения ротора и нормалью к срединной поверхности оболочки на радиусе r;

ρ - плотность материала;

σ - напряжение, допустимое по условиям прочности;

ω - расчетная частота вращения.

Данные формулы обеспечивают выполнение условий равнонапряженности и отсутствия изгиба оболочки в окружном и меридиональном направлениях под действием центробежных сил.

Осевой распорный элемент оболочки может быть связан с оболочкой несущего элемента ротора посредством резьбового соединения, что обеспечивает технологичность конструкции при сборке, а также дает возможность удаления подложек сварных швов во внутренней полости после сварки оболочки.

Соединение осевого распорного элемента оболочки с оболочкой может быть и неразъемным, например сварным; при достаточной продольной жесткости, не превышающей собственную жесткость оболочки, не имеет существенного значения и конструктивное исполнение осевого распорного элемента оболочки: стержень постоянного или переменного сечения, цилиндрическая или коническая втулка и т. п. , важно лишь, чтобы ось распорного элемента, упирающегося концами в оболочку, располагалась вдоль оси вращения несущего элемента ротора.

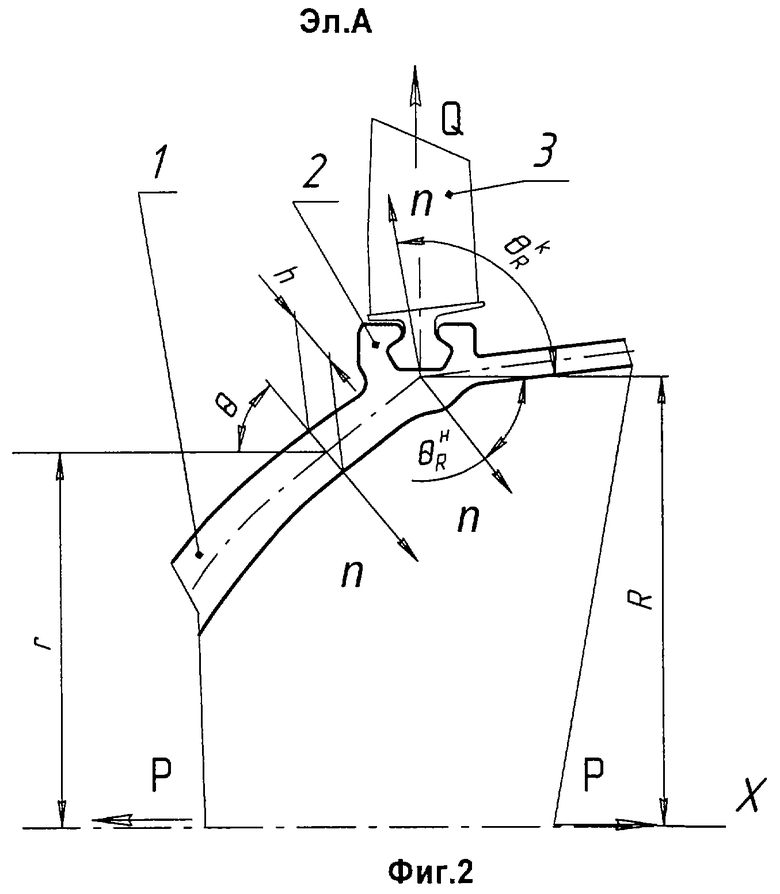

На фиг. 1 изображен несущий элемент ротора турбомашины, меридиональное сечение;

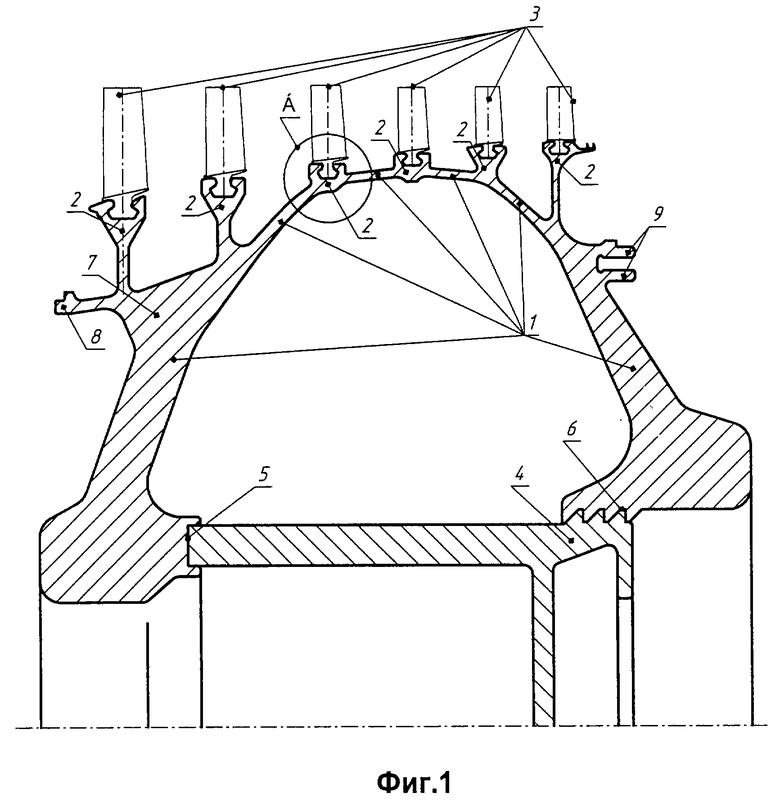

на фиг.2 - узел А на фиг.1.

Несущий элемент ротора турбомашины содержит оболочку 1 вращения с кольцевыми поясами 2 крепления лопаточных венцов 3, осевой распорный элемент 4 оболочки 1. Для крепления осевого распорного элемента 4 оболочки 1 в распор имеются упоры 5 и 6, последний из которых выполнен с резьбой; в местах упоров оболочка 1 имеет усиления, снижающие концентрацию напряжений. Кольцевая зона 7, объединяющая два кольцевых пояса 2 крепления лопаточных венцов 3, пересекается в меридиональном сечении с оболочкой 1. Элементы 8 и 9 - для передачи крутящего момента в остальные части ротора.

Площадь поперечного сечения осевого распорного элемента 4 оболочки 1 определяется условиями прочности и устойчивости при действии сжимающего усилия Р в продольном направлении, а ось осевого распорного элемента 4 оболочки 1 совпадает с осью вращения несущего элемента. Последний может быть как в единственном числе, так и входить в каскад аналогичных несущих элементов, передавая крутящий момент в остальные части ротора посредством элементов 8 и 9 штифтовых соединений.

На фиг.2 схематично показаны внешние усилия, действующие на секцию оболочки несущего элемента: осевое Р от распорного элемента и суммарная центробежная нагрузка Q от лопаточных венцов и элементов их крепления. Выделенная секция включает носовой (н) и кормовой (к) участки оболочки 1 несущего элемента, сходящиеся на радиусе R соответственно под углами θ к срединной поверхности и направлением оси вращения X; ориентация вектора

к срединной поверхности и направлением оси вращения X; ориентация вектора  задается поворотом по часовой стрелке от указанного выше направления ветвей. Форма оболочки с переменной толщиной h вдоль ее образующей в результате равнопрочного профилирования обеспечивает минимальный вес несущего элемента ротора.

задается поворотом по часовой стрелке от указанного выше направления ветвей. Форма оболочки с переменной толщиной h вдоль ее образующей в результате равнопрочного профилирования обеспечивает минимальный вес несущего элемента ротора.

При работе турбомашины оболочка 1 несущего элемента под нагрузкой от лопаточных венцов 3 и собственных центробежных сил стремится растянуться в радиальном и сжаться в осевом направлении. Осевой распорный элемент 4 оболочки 1, обладая продольной жесткостью, существенно превышающей жесткость оболочки, ограничивает деформацию последней, что приводит к возникновению реактивной осевой силы Р в местах упоров 5 и 6 осевого распорного элемента 4 оболочки 1, уравновешивающей соответствующие меридиональные усилия растяжения в оболочке 1 несущего элемента.

Равнопрочное профилирование участков оболочки 1 позволяет обеспечить оптимальную форму меридионального сечения несущего элемента и ориентацию меридиональных усилий в оболочке 1 с поддерживающим эффектом, дополняющим действие окружных усилий и даже соизмеримым с последними.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАТОР ТУРБОМАШИНЫ | 2001 |

|

RU2205276C1 |

| РОТОР ТУРБОМАШИНЫ | 2002 |

|

RU2209985C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ТУРБОМАШИН | 2001 |

|

RU2185945C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МЕЖВАЛЬНЫХ ПОДШИПНИКОВ КАЧЕНИЯ ДВУХВАЛЬНЫХ ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2200942C2 |

| ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ГАЗОДИНАМИЧЕСКОГО ВЗАИМОДЕЙСТВИЯ РОТОРНЫХ И СТАТОРНЫХ ЛОПАТОЧНЫХ ВЕНЦОВ В ОСЕВЫХ ТУРБОМАШИНАХ | 2003 |

|

RU2255319C1 |

| ФОРСАЖНАЯ КАМЕРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2335651C1 |

| ФРОНТОВОЕ УСТРОЙСТВО КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2337273C1 |

| МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОР | 2002 |

|

RU2212567C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ФИКСАЦИИ РЕМОНТИРУЕМЫХ ЛОПАТОК ТУРБОМАШИН | 2001 |

|

RU2189894C1 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2004 |

|

RU2283432C2 |

Изобретение относится к области энергомашиностроения, в частности к роторам турбомашин. Несущий элемент ротора турбомашины содержит оболочку вращения с криволинейной формой меридиана срединной поверхности и одним или несколькими кольцевыми поясами для крепления лопаточных венцов, а также осевым распорным элементом. В зависимых пунктах даны математические формулы для обеспечения условий равнонапряженности оболочки в окружном и меридиональном направлениях под действием центробежных сил. Изобретение позволяет снизить вес, стоимость и повысить надежность ротора при работе с большими окружными скоростями - свыше 250 м/с. 4 з.п. ф-лы, 2 ил.

Q/P = ctgθ

где θ

Q - максимальная при заданной осевой силе Р от распорного элемента величина суммарной радиальной нагрузки от рабочих лопаток, приложенная к поясу их крепления или двум поясам, в пределах которых находится эта точка излома.

sinθ = (R/r)exp[-ρω2(R2-r2)/2σ]sinθR;

h = P/2πrσsinθ,

где R - максимальный радиус вращения срединной поверхности участка оболочки;

r - произвольный радиус вращения на участке срединной поверхности оболочки;

ω - расчетная частота вращения;

ρ - плотность материала;

θ - угол между осью вращения ротора и нормалью к срединной поверхности оболочки на радиусе r;

σ - напряжение, допустимое по условиям прочности;

h - толщина оболочки на участке радиуса r.

| Газотурбинный двигатель летательного аппарата | 1990 |

|

SU1763695A1 |

| GB 1331209 A, 26.09.1973 | |||

| Турбина внутреннего сгорания | 1946 |

|

SU69507A1 |

| Способ дробления стружки в процессе резания и устройство для его осуществления | 1985 |

|

SU1284710A1 |

| Турбина внутреннего горения с вращающейся камерой горения | 1933 |

|

SU35495A1 |

| Осевая турбомашина | 1977 |

|

SU779589A1 |

| Турбина | 1983 |

|

SU1132030A1 |

| US 3932061 A, 13.01.1976 | |||

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ НЕФТИ МАССИВНОГО ТИПА С ПОСЛОЙНОЙ НЕОДНОРОДНОСТЬЮ | 2010 |

|

RU2439298C1 |

Авторы

Даты

2003-07-27—Публикация

2001-11-02—Подача