Изобретение относится к подготовке топлива к сжиганию и может быть использовано на тепловых электростанциях.

Известен делитель-пылеконцентратор (а.с. СССР 1483175, кл. F 23 К 1/00, 1989), содержащий корпус, разделенный поперечными перегородками на секции, каждая из которых снабжена патрубками отвода концентрированной смеси, размещенными в верхней части секций, и подвода теплоносителя, причем секции сообщены между собой перепускными трубами, состоящими из верхних и нижних частей, состыкованных на уровне перегородок, первая секция снабжена входным патрубком, а последняя - сбросной трубой.

Недостатком известного делителя-пылеконцентратора является низкая эффективность термоподготовки ввиду отсутствия рециркуляции пыли внутри секций пылеконцентратора, что уменьшает время обработки пыли дымовыми газами.

Известен делитель-пылеконцентратор (а.с. СССР 1521987, кл. F 23 К 1/00, 1989), содержащий корпус, разделенный поперечными перегородками на секции, каждая из которых снабжена тангенциальными патрубками отвода концентрированной смеси и подвода теплоносителя, размещенными соответственно в верхней и нижней частях секций, секции сообщены между собой перепускными трубами, состоящими из верхних и нижних частей, состыкованных в поперечных перегородках, первая секция снабжена входным патрубком, а последняя - сбросной трубой.

Недостатком известного делителя-пылеконцентратора является отсутствие рециркуляции крупнодисперсной пыли внутри секций пылеконцентратора, что ведет к недостаточной термоподготовке ее и, как следствие, к затягиванию горения в топке.

Известен делитель-пылеконцентратор (а.с. СССР 1751605, кл. F 23 К 1/00, 1992), содержащий корпус с днищем и крышкой, разделенный поперечными перегородками на секции, расположенные одна над другой, каждая из которых снабжена тангенциальными патрубками отвода концентрированной смеси и подвода теплоносителя, размещенных в верхней и нижней частях секций, причем секции сообщены между собой перепускными трубами, состоящими из верхних и нижних частей, расположенных по обе стороны поперечных перегородок, первая секция снабжена входным патрубком, а последняя - сбросной трубой, состоящими из верхних и нижних частей, верхние и нижние части перепускных труб, входного патрубка и сбросной трубы закреплены соответственно в перегородках, днище и крышке корпуса в месте стыка частей.

Недостатком известного делителя-пылеконцентратора является недостаточная степень рециркуляции пыли в секциях ввиду оседания на поперечных перегородках, что уменьшает время термоподготовки.

Задача изобретения - увеличение времени термоподготовки пыли.

Задача решается тем, что в делителе-пылеконцентраторе, содержащем корпус с днищем и крышкой, разделенный поперечными перегородками на секции, расположенные одна над другой, каждая из которых снабжена тангенциальными патрубками отвода концентрированной смеси и подвода теплоносителя, размещенных в верхней и нижней частях секций, причем секции сообщены между собой перепускными трубами, состоящими из верхних и нижних частей, расположенных по обе стороны поперечных перегородок, первая секция снабжена входным патрубком, а последняя - сбросной трубой, состоящими из верхних и нижних частей, верхние и нижние части перепускных труб, входного патрубка и сбросной трубы закреплены соответственно в перегородках, днище и крышке корпуса в месте стыка частей, согласно изобретению в каждой секции нижние части перепускных труб заведены в верхние части перепускных труб на уровне расположения патрубков отвода концентрированной смеси с образованием кольцевых зазоров, в верхних частях перепускных труб на уровне их закрепления в поперечных перегородках и днище выполнены перетечные окна, смещенные относительно тангенциальных патрубков подвода теплоносителя.

Заведение в каждой секции нижних частей перепускных труб в верхние части перепускных труб на уровне расположения патрубков отвода концентрированной смеси с образованием кольцевых зазоров позволяет торцами нижних частей перепускных труб срезать пылевое кольцо, формирующееся при вращении потока внутри верхних частей перепускных труб, что обеспечивает возможность рециркуляции крупной пыли в секциях, так как срезанное кольцо пыли по кольцевому зазору между перепускной трубой и корпусом возвращается сверху вниз и поступает снова на вход через перетечные окна, выполненные в верхних частях перепускных труб на уровне их закрепления в поперечных перегородках и днище и смещенные относительно тангенциальных патрубков подвода теплоносителя. Это увеличивает время термоподготовки пыли, снижает высоту пылеконцентратора и его вес. Смещение перетечных окон относительно тангенциальных патрубков подвода теплоносителя формирует вращение потока на входе в секции, так как для прохода теплоносителя в перетечные окна он должен пройти горизонтально между корпусом и перепускной трубой, создавая вращающийся вихрь и обеспечивая тангенциальное поступление теплоносителя внутрь верхних частей перепускных труб, что закручивает поступающую смесь без применения завихрителей. Это снижает сопротивление и увеличивает срок службы пылеконцентратора. Расположение патрубков отвода концентрированной смеси на уровне совмещения с кольцевым зазором нижних частей перепускных труб с верхними обеспечивает достаточный напор аэросмеси при подаче на горелки топки, так как при выходе из кольцевого зазора пыль непосредственно поступает в патрубок отвода пыли с максимальным напором. В результате рециркуляции пыль хорошо просушивается и измельчается, что ускоряет ее горение.

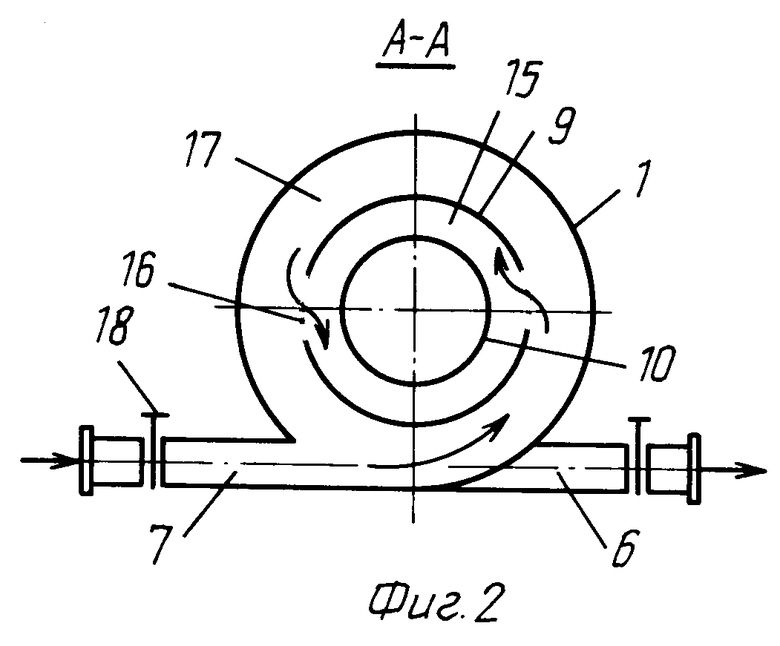

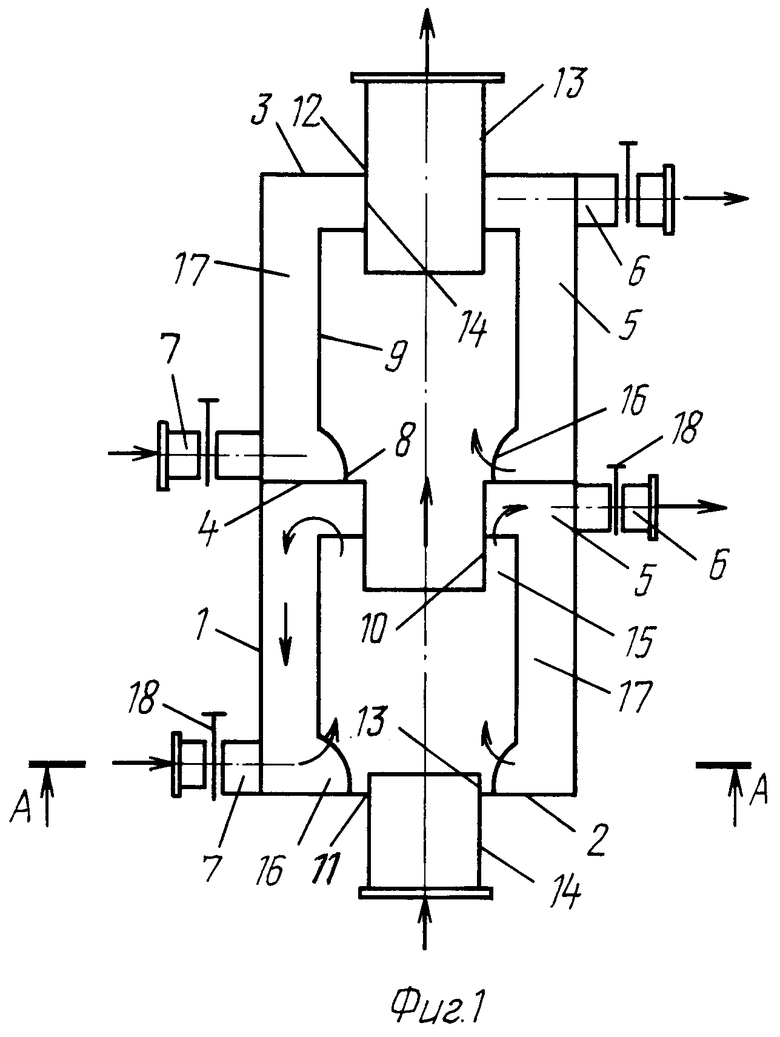

На фиг.1 изображен делитель-концентратор, продольный разреза; на фиг.2 - разрез по А-А на фиг.1.

Делитель-пылеконцентратор содержит корпус 1 с днищем 2 и крышкой 3, разделенный поперечными перегородками 4 на секции 5, расположенные одна над другой, каждая из которых снабжена патрубками 6 и 7 отвода концентрированной смеси и подвода теплоносителя, размещенными соответственно в верхней и нижней частях секций, причем секции 5 сообщены между собой перепускными трубами 8, состоящими из верхних и нижних частей 9 и 10, расположенных по обе стороны поперечных перегородок 4. Первая секция снабжена входным патрубком 11, а последняя - сбросной трубой 12, состоящими из верхних и нижних частей 13 и 14. В каждой секции 5 нижние части 10 перепускных труб 8 заведены в верхние части 9 перепускных труб на уровне расположения патрубков 6 отвода концентрированной смеси с образованием кольцевых зазоров 15. Верхние и нижние части 9 и 10 перепускных труб 8, входного патрубка 11 и сбросной трубы 12 закреплены соответственно в перегородках 4, днище 2 и крышке 3 корпуса 1 в месте стыка частей. В верхних частях 9 перепускных труб 8 на уровне их закрепления в поперечных перегородках 4 и днище 2 выполнены перетечные окна 16, смещенные относительно тангенциальных патрубков 7 подвода теплоносителя. Между верхними частями 9 перепускных труб 8 и корпусом 1 имеются кольцевые зазоры 17, а на патрубках 6 и 7 отвода концентрированной смеси и подвода теплоносителя установлены шибера 18. Делитель-пылеконцентратор выполнен из термостойкой стали.

Делитель-пылеконцентратор работает следующим образом.

Аэросмесь из мельницы поступает через входной патрубок 11 в первую секцию 5, куда одновременно через патрубок 7 подаются горячие дымовые газы. Газы засасываются в верхнюю часть 9 перепускной трубы 8 через перетечные окна 16 за счет эжекционного эффекта, создаваемого потоком аэросмеси за счет разности сечений входного патрубка 11 и верхней части 9 перепускной трубы 8. Смещение перетечных окон 16 относительно патрубка 7 подвода теплоносителя способствует крутке аэросмеси в кольцевом зазоре 17, так как для прохода теплоносителя в перетечные окна 16 ему надо горизонтально пройти весь кольцевой зазор 17. В результате этого в перетечные окна 16 поток аэросмеси наступает тангенциально, что, в свою очередь, закручивает аэросмесь, подаваемую из входного патрубка 11. Таким образом, аэросмесь закручивается без завихрителя, что снижает сопротивление и повышает срок службы пылеконцентратора, так как не требуется замена лопаток завихрителя. Закрученная аэросмесь расслаивается: крупная пыль отжимается к стенкам верхней части 9 перепускной трубы 8 и срезается торцом нижней части 10 перепускной трубы 8 следующей секции 5. Срезанное пылевое кольцо через кольцевой зазор 17 возвращается сверху вниз к перетечным окнам 16, и процесс повторяется вновь до тех пор, пока пыль не измельчится и не высохнет. Часть сухой пыли удаляется из секции 5 через патрубок 6 отвода концентрированной смеси. При закрытии шибера 18 на патрубке 6 первая секция работает как сушилка и струйная мельница: измельченное и сухое топливо поступает во вторую секцию 5, в которой процесс повторяется. Топливо в виде аэросмеси более мелкого состава через перепускную трубу 8 во второй секции 5 подвергается дальнейшей сушке и измельчению. Часть пыли удаляется через патрубок 6 концентрированной смеси, а отработанный сушильный агент отводится через сбросную трубу 12.

Таким образом, в зависимости от температуры теплоносителя в топку подается пыль ровного гранулометрического состава в виде полукокса с большой удельной поверхностью, что способствует быстрому выгоранию ее в коротком факеле без шлакования и недожога с уносом и провалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОТЕЛЬНЫЙ АГРЕГАТ | 1994 |

|

RU2096687C1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1994 |

|

RU2088851C1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ КОТЛА | 1993 |

|

RU2095691C1 |

| ПЫЛЕСИСТЕМА | 2000 |

|

RU2181183C2 |

| ПЫЛЕСИСТЕМА | 2000 |

|

RU2181182C2 |

| ПЫЛЕСИСТЕМА | 1994 |

|

RU2095692C1 |

| ПЫЛЕСИСТЕМА | 2000 |

|

RU2176360C1 |

| Пылеконцентратор | 1989 |

|

SU1815504A1 |

| ПЫЛЕСИСТЕМА | 1993 |

|

RU2092740C1 |

| ЦИКЛОННАЯ ТОПКА | 1993 |

|

RU2079781C1 |

Изобретение может быть использовано в подготовке топлива к сжиганию и исключает применение завихрителей, измельчает и сушит пыль до ровного гранулометрического состава с улучшенными характеристиками: отсутствием балластных негорючих и водяных паров, увеличенной удельной поверхностью за счет пористости и измельчения и повышением калорийности за счет выхода балластных веществ: воды, углекислого газа, азота топлива, низкокалорийных летучих. Снижается выделение окислов азота в топке, так как азот топлива выходит при сушке в пылеконцентраторе. Закрутка осуществляется за счет перетечного окна 16 в каждой секции пылеконцентратора, смещенного относительно патрубков 7 подвода теплоносителя, за счет входа теплоносителя в окна 16 тангенциально. Теплоноситель закручивает аэросмесь, а она расслаивается: крупная возвращается снова на вход в секцию, а измельченная поступает на горелки топки. В верхних секциях образуется очень тонкая пыль, если на нижних секциях перекрыть шибер 18, подающий пыль на горелки топки. В результате дополнительного измельчения и сушки дымовыми газами обеспечивается быстрое воспламенение пыли и ее выгорание, что снижает недожог с уносом и провалом. 2 ил.

Делитель-пылеконцентратор, содержащий корпус с днищем и крышкой, разделенными поперечными перегородками на секции, расположенные одна над другой, каждая из которых снабжена тангенциальными патрубками отвода концентрированной смеси и подвода теплоносителя, размещенными соответственно в верхней и нижней частях секций, причем секции сообщены между собой перепускными трубами, состоящими из верхних и нижних частей, расположенных по обе стороны поперечных перегородок, первая секция снабжена входным патрубком, а последняя - сбросной трубой, состоящими из верхних и нижних частей, верхние и нижние части перепускных труб, входного патрубка и сбросной трубы закреплены соответственно в перегородках, днище и крышке корпуса в месте стыка частей, отличающийся тем, что в каждой секции нижние части перепускных труб заведены в верхние части перепускных труб на уровне расположения патрубков отвода концентрированной смеси с образованием кольцевых зазоров, в верхних частях перепускных труб на уровне их закрепления в перечных перегородках и днище выполнены перетечные окна, смещенные относительно тангенциальных патрубков подвода теплоносителя.

| Котельный агрегат | 1987 |

|

SU1521987A1 |

| Делитель-пылеконцентратор | 1987 |

|

SU1483175A1 |

| ПЫЛЕСИСТЕМА | 1993 |

|

RU2072479C1 |

| ФОТОЗАЩИТНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ НЕМОДИФИЦИРОВАННЫЙ ГЕЛЕОБРАЗУЮЩИЙ КРАХМАЛ И ПОЛИАМИДНЫЕ ЧАСТИЦЫ | 2009 |

|

RU2466708C1 |

| DE 3105628 A, 26.08.1982 | |||

| DE 3107649 A1, 11.11.1982. | |||

Авторы

Даты

2003-07-27—Публикация

2001-05-07—Подача