Сл го

со

00

1риг i

Изобретение относится к сжиганию т(оплива и может быть использовано на 1}епловых электростанциях,,

IЦелью изобретения является повыше- vNe экономичности о

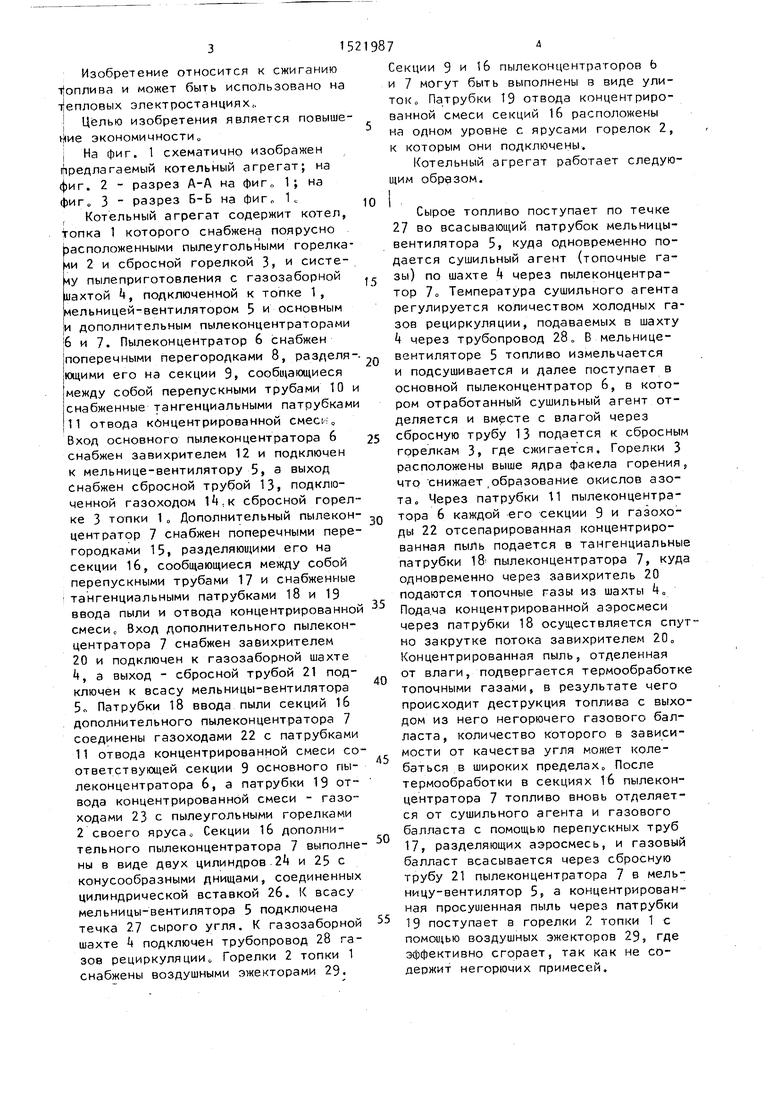

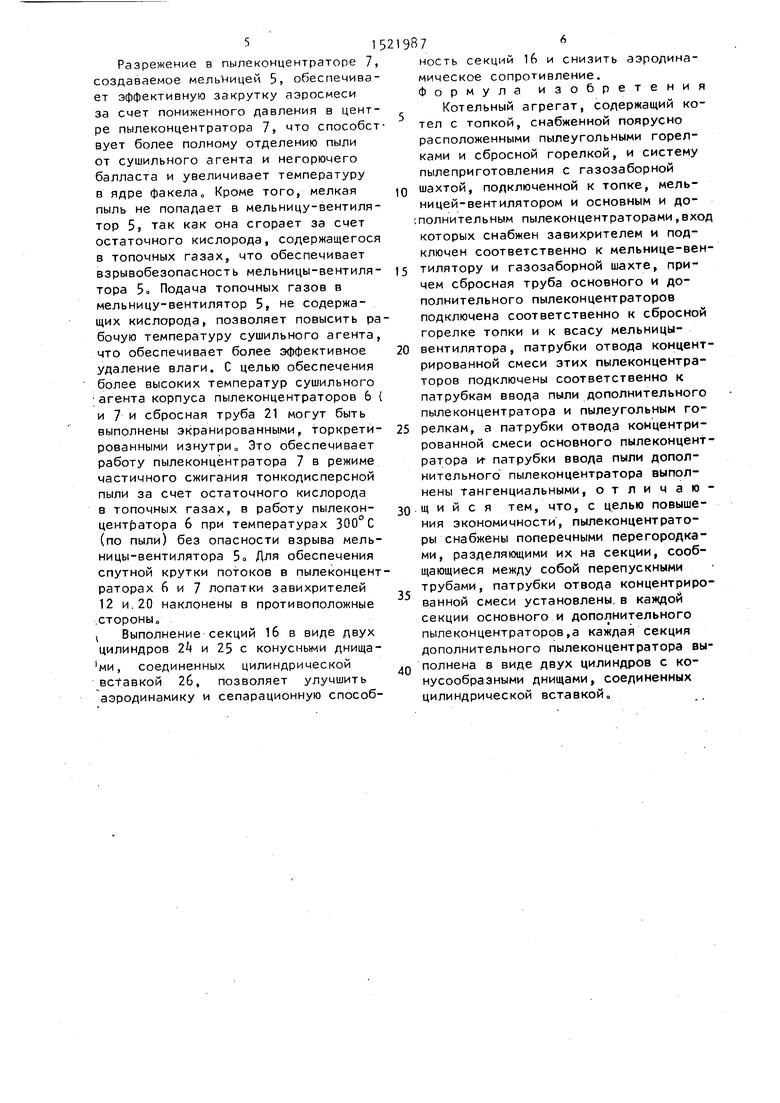

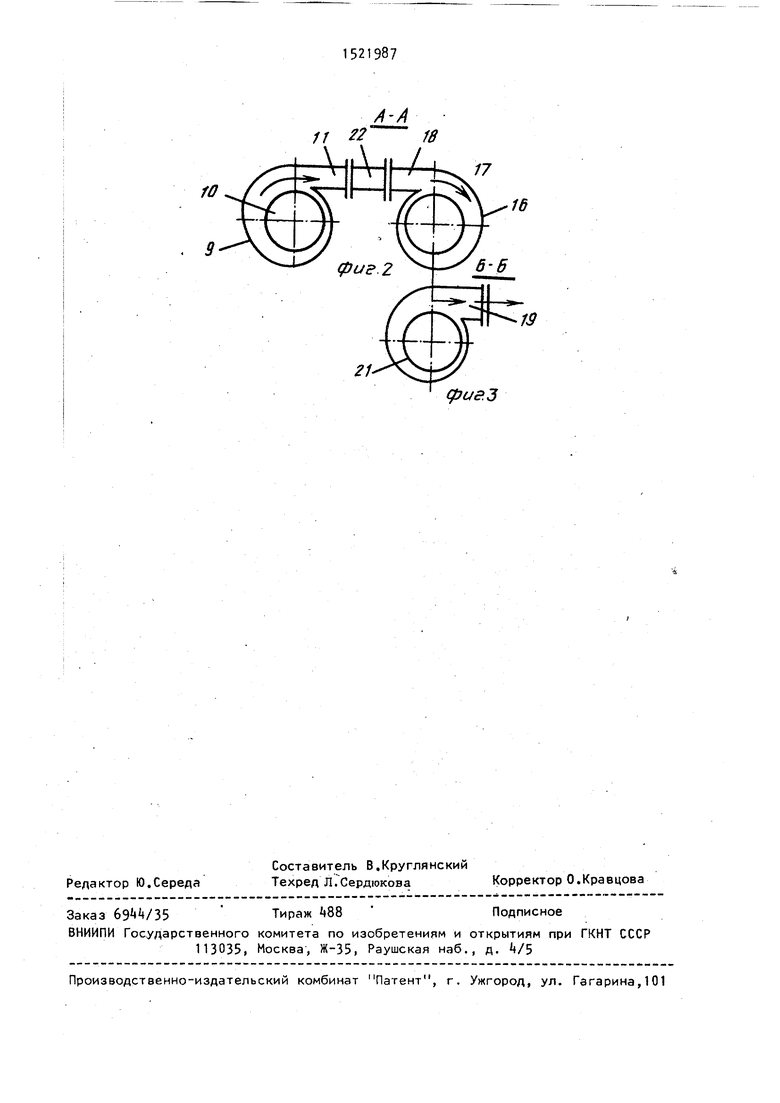

i На фиг. 1 схематично изображен фредлагаемый котельный агрегат; на фиг. 2 - разрез А-А на фиг„ 1; на фиго 3 разрез Б-Б на фиго К

Котельный агрегат содержит котел, топка 1 которого снабжена поярусно эасположенными пылеугольными горелка- ии 2 и сбросной горелкой 3, и систе- иу пылеприготовления с газозаборной шахтой 4, подключенной к топке 1, Мельницей-вентилятором 5 и основным |и дополнительным пылеконцентраторами |6 и 7. Пылеконцентратор 6 снабжен |поперечными перегородками 8, разделя|Ю1дими его на секции 9, сообщающиеся между собой перепускными трубами 10 и снабженные тангенциальными патрубками

IIотвода концентрированной смеси, Вход основного пылеконцентратора 6 снабжен завихрителем 12 и подключен к мельнице-вентилятору 5, а выход снабжен сбросной трубой 13 подключенной газоходом 1,к сбросной горел

Секции 9 и 1б пылеконцентраторов b и 7 могут быть выполнены в виде улиток Патрубки 19 отвода концентрированной смеси секций 16 расположены на одном уровне с ярусами горелок 2, к которым они подключены.

Котельный агрегат работает следующим обрезом.

Сырое топливо поступает по течке 27 во всасывающий патрубок мельницы- вентилятора 5, куда одновременно подается сушильный агент (топочные газы) по шахте k через пылеконцентра- тор 7о Температура сушильного агента регулируется количеством холодных газов рециркуляции, подаваемых в шахту k через трубопровод 28 В мельнице- вентиляторе 5 топливо измельчается и подсушивается и далее поступает в основной Пылеконцентратор 6, в котором отработанный сушильный агент отделяется и вместе с влагой через сбросную трубу 13 подается к сбросным горелкам 3, где сжигается. Горелки 3 расположены выше ядра факела горения, что снижает .образование окислов азота о Через патрубки 11 пылеконцентра

| название | год | авторы | номер документа |

|---|---|---|---|

| Система пылеприготовления котла | 1986 |

|

SU1372153A1 |

| Система пылеприготовления котла | 1988 |

|

SU1550286A2 |

| Система пылеприготовления котла | 1987 |

|

SU1467324A2 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ КОТЛА | 1993 |

|

RU2095691C1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1994 |

|

RU2096687C1 |

| ПЫЛЕСИСТЕМА | 1994 |

|

RU2095692C1 |

| ПЫЛЕСИСТЕМА | 1993 |

|

RU2072479C1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ | 1992 |

|

RU2056589C1 |

| Топочное устройство | 1990 |

|

SU1740869A1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1994 |

|

RU2088851C1 |

Изобретение касается сжигания топлива, может быть использовано на тепловых электростанциях и позволяет повысить экономичность. Котельный агрегат содержит котел с топкой 1, имеющей пылеугольные горелки 2 и сбросную горелку 3, и систему пылеприготовления с газозаборной шахтой 4, мельницей-вентилятором 5 и основным и дополнительным пылеконцентраторами 6 и 7, разделенными перегородками 8 и 15 на секции 9 и 16, соединенные между собой патрубками 11 и 18 соответственно отвода концентрированной смеси и ввода пыли. Топливо из мельницы-вентилятора 5 поступает в пылеконцентратор 6, откуда отделенная пыль поступает в пылеконцентратор 7, где газами, поступающими из топки 1 через шахту 4, нагревается и термообрабатывается. Концентрированная термообработанная пыль из секций 16 через патрубки 19 поступает на сгорание в горелки 2. Для улучшения сепарации, термообработки и аэродинамики секции 16 выполнены в виде двух цилиндрических частей 24 и 25 с конусными днищами, соединенными цилиндрической вставкой 26. 3 ил.

ке 3 топки 1„ Дополнительный пылекон- д тора 6 каждой его секции 9 и газохоцентратор 7 снабжен поперечными перегородками 15, разделяющими его на секции 16, сообщающиеся между собой перепускными трубами 17 и снабженные тангенциальными патрубками 18 и 19 ввода пыли и отвода концентрированной смеси. Вход дополнительного пылеконцентратора 7 снабжен завихрителем 20 и подключен к газозаборной шахте k, в выход - сбросной трубой 21 подключен к всасу мельницы-вентилятора 5о Патрубки 18 ввода пыли секций 1б дополнительного пылеконцентратора 7 соединены газоходами 22 с патрубками 11 отвода концентрированной смеси соответствующей секции 9 основного пылеконцентратора 6, а патрубки 19 отвода концентрированной смеси - газоходами 23 с пылеугольными горелками 2 своего яруса Секции 16 дополнительного пылеконцентратора 7 выполнены в виде двух цилиндров.2А и 25 с конусообразными днищами, соединенных цилиндрической вставкой 2б. К всасу мельницы-вентилятора 5 подключена течка 27 сырого угля. К газозаборной шахте А подключен трубопровод 28 газов рециркуляцииg Горелки 2 топки 1 снабжены воздушными эжекторами 29.

и 35

40

45

50

55

ды 22 отсепарированная концентрированная пыль подается в тангенциальные патрубки 18 пылеконцентратора 7, куда одновременно через завихритель 20 подаются топочные газы из шахты о Пода.ча концентрированной аэросмеси через патрубки 18 осуществляется спут но закрутке потока завихрителем 20„ Концентрированная пыль, отделенная от влаги, подвергается термообработке топочными газами, в результате чего происходит деструкция топлива с выходом из него негорючего газового балласта, количество которого в зависимости от качества угля может колебаться в широких пределах После термообработки в секциях 1б пылеконцентратора 7 топливо вновь отделяется от сушильного агента и газового балласта с помощью перепускных труб 17, разделяющих аэросмесь, и газовый балласт всасывается через сбросную трубу 21 пылеконцентратора 7 в мельницу-вентилятор 5, а концентрированная просушенная пыль через патрубки 19 поступает в горелки 2 топки 1 с помощью воздушных эжекторов 29, где эффективно сгорает, так как не содержит негорючих примесей.

д тора 6 каждой его секции 9 и газохо35

40

45

50

55

ды 22 отсепарированная концентрированная пыль подается в тангенциальные патрубки 18 пылеконцентратора 7, куда одновременно через завихритель 20 подаются топочные газы из шахты о Пода.ча концентрированной аэросмеси через патрубки 18 осуществляется спут- но закрутке потока завихрителем 20„ Концентрированная пыль, отделенная от влаги, подвергается термообработке топочными газами, в результате чего происходит деструкция топлива с выходом из него негорючего газового балласта, количество которого в зависимости от качества угля может колебаться в широких пределах После термообработки в секциях 1б пылеконцентратора 7 топливо вновь отделяется от сушильного агента и газового балласта с помощью перепускных труб 17, разделяющих аэросмесь, и газовый балласт всасывается через сбросную трубу 21 пылеконцентратора 7 в мельницу-вентилятор 5, а концентрированная просушенная пыль через патрубки 19 поступает в горелки 2 топки 1 с помощью воздушных эжекторов 29, где эффективно сгорает, так как не содержит негорючих примесей.

Разрежение в пылеконцентраторе 7, создаваемое мель ницей 5, обеспечивает эффективную закрутку аэросмеси за счет пониженного давления в центре пылеконцентратора 7, что способствует более полному отделению пыли от сушильного агента и негорючего балласта и увеличивает температуру в ядре факела о Кроме того, мелкая пыль не попадает в мельницу-вентилятор 5, так как она сгорает за счет остаточного кислорода, содержащегося в топочных газах, что обеспечивает взрывобезопасность мельницы-вентилятора 5о Подача топочных газов в мельницу-вентилятор 5, не содержащих кислорода, позволяет повысить рабочую температуру сушильного агента, что обеспечивает более эффективное удаление влаги. С целью обеспечения более высоких температур сушильного агента корпуса пылеконцентраторов 6 { и 7 и сбросная труба 21 могут быть выполнены экранированными, торкретированными изнутри о Это обеспечивает работу пылеконцентратора 7 в режиме частичного сжигания тонкодисперсной пыли за счет остаточного кислорода в топочных газах, в работу пылекон300° С

цент()атора 6 при температурах (по пыли) без опасности взрыва мельницы-вентилятора 5 о Для обеспечения спутной крутки потоков в пылеконцент раторах 6 и 7 лопатки завихрителей 12 и.20 наклонены в противоположные

,сторонЫо

( Выполнение секций 1б в виде двух цилиндров 2 и 25 с конусными днища ми, соединенных цилиндрической вctaвкoй 26, позволяет улучшить аэродинамику и сепарационную способ0

5

0

5

0

5

0

ность секций 1б и снизить аэродинамическое сопротивление. Формула изобретения Котельный агрегат, содержащий котел с топкой, снабженной поярусно расположенными пылеугольными горелками и сбросной горелкой, и систему пылеприготовления с газозаборной шахтой, подключенной к топке, мельницей-вентилятором и основным и до- ;полнительным пылеконцентраторами,вход которых снабжен завихрителем и подключен соответственно к мельнице-вентилятору и газозаборной шахте, причем сбросная труба основного и дополнительного пылеконцентраторов подключена соответственно к сбросной горелке топки и к всасу мельницы- вентилятора, патрубки отвода концентрированной смеси этих пылеконцентраторов подключены соответственно к патрубкам ввода пыли дополнительного пылеконцентратора и пылеугольным горелкам, а патрубки отвода концентрированной смеси основного пылеконцентратора и- патрубки ввода пыли дополнительного пылеконцентратора выполнены тангенциальными, отличающийся тем, что, с целью повышения экономичности, пылеконцентрато- ры снабжены поперечными перегородками, разделяющими их на секции, сообщающиеся между собой перепускными трубами, патрубки отвода концентрированной смеси установлены.в каждой секции основного и дополнительного пылеконцентраторов,а каждая секция дополнительного пылеконцентратора выполнена в виде двух цилиндров с конусообразными днищами, соединенных цилиндрической вставкой.

17

gjue.3

| Система пылеприготовления котла | 1986 |

|

SU1372153A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-11-15—Публикация

1987-07-21—Подача