Предлагаемое изобретение относится к атомной промышленности и может найти использование на предприятиях по изготовлению керамических топливных таблеток из диоксида урана для тепловыделяющих элементов ядерных реакторов.

Известен способ изготовления таблетированного топлива для тепловыделяющих элементов, включающий подготовку пресс-порошка диоксида урана (UO2), обогащенного ураном 235, постадийное смешение с сухим связующим и с порошком закиси-окиси урана U3O8, прессование таблеток в матрице, спекание таблеток в газообразной восстановительной среде, при этом в качестве сухого связующего используется не содержащий металла пластификатор в количестве 0,1%-0,5% от массы оксидов урана (см. патент РФ №2360308, МПК G21C 3/62 БИ №18, 2009).

Известен также способ изготовления таблетированного ядерного топлива (см. патент РФ №2255386, МПК G21C 3/62), принятый в качестве прототипа, заключающийся в подготовке пресс-порошка, прессовании таблеток, спекании таблеток в восстановительной среде путем их движения по противотоку движения восстановительной среды. Согласно указанному изобретению в пресс-порошок вводят оксиды алюминия и кремния, которые при спекании таблеток образуют алюмосиликат, способствующий укрупнению зерна диоксида урана и увеличению твердости, компенсируемой пластичностью.

Однако, как известно, качество топливных таблеток из диоксида урана характеризуется их микроструктурой, в том числе размером и формой зерна. Эти показатели существенно влияют на работоспособность таблеток оксидов урана и, следовательно, тепловыделяющих элементов (твэлов). В частности, от микроструктуры зависит, какое количество газовых продуктов удерживается в топливе, характер взаимодействия топлива с оболочкой. Поэтому для снижения газовыделения стремятся получать таблетки с крупным зерном. С другой стороны, для снижения взаимодействия топлива с оболочкой необходимо более мелкое зерно.

Вышеуказанные способы не позволяют получать таблетки с регулируемым размером зерна на ее периферии и центральной области, а также нет возможности радиального регулирования содержания делящегося изотопа, что не позволяет повысить степень выгорания до 80-100 ГВт·сут/т U.

Технический результат предлагаемого изобретения направлен на получение комбинированной керамической топливной таблетки для тепловыделяющих элементов ядерного реактора с регулируемыми размером зерна и радиальным распределением делящегося изотопа, что позволит повысить степень выгорания.

Технический результат достигается тем, что в способе изготовления керамических топливных таблеток для тепловыделяющих элементов ядерного реактора, включающем подготовку пресс-порошка диоксида урана UO2 в смеси со связующим, прессование таблеток и их спекание в восстановительной среде, прессование таблеток, согласно изобретению, проводят в две стадии, при этом первоначально проводят прессование заготовки внутреннего сердечника таблетки с осевым отверстием из пресс-порошка высокообогащенного диоксида урана UO2, содержащего легирующие добавки, используя пресс-форму меньшего диаметра, затем полученную заготовку помещают в пресс-форму большего диаметра, после чего зазор, образовавшийся между заготовкой и внутренней стенкой пресс-формы, заполняют пресс-порошком из низкообогщенного диоксида урана UO2 для создания внешнего слоя таблетки и проводят вторую стадию прессования, при этом давление прессования P1 на первой стадии не превышает половины P2 - давления прессования на второй стадии, после чего проводят их спекание в восстановительной среде.

Согласно п.2 формулы изобретения внутренний сердечник в качестве легирующих добавок может содержать оксиды Al, Si, Cr, Nb или Ti.

Кроме того, согласно п.3 формулы изобретения пресс-порошок низкообогащенного диоксида урана UO2 предлагается получать путем водной технологии, включающей приготовление раствора уранилнитрата, двухстадийное осаждение осадка полиураната аммония аммиаком, прокаливание осадка, восстановление закиси-окиси до диоксида урана UO2, при этом осаждение полиураната аммония на первой стадии проводится при pH1 6,5-6,6, а на второй стадии - при pH2 9,0-9,5.

Согласно п.4 формулы изобретения размер гранул низкообогащенного порошка диоксида урана UO2 должен составлять менее 100 мкм.

Такая технология получения керамических топливных таблеток позволяет получать надежное сцепление внешнего слоя таблетки с ее внутренним сердечником. Для получения заданной плотности спеченных таблеток в пределах 95-96% от теоретической плотности необходимо обеспечить плотность прессовки от 48 до 52% от теоретической плотности. Это достигается двухстадийным прессованием, причем давление прессования внутреннего сердечника на первой стадии P1 не превышает 1/2 давления прессования сердечника в целом Р2.

Ниже приведены примеры реализации предлагаемого способа изготовления керамических топливных таблеток.

Пример 1. Для получения внутреннего сердечника керамической топливной таблетки приготовили два раствора уранилнитрата: 1-й раствор - с использованием промышленного порошка диоксида урана UO2 10%-ного обогащения по 235U, 2-й раствор - с использованием промышленного порошка диоксида урана UO2, обедненного по 235U. Осаждение полиураната аммония (ПУА) проводили в два этапа методом одновременного сливания в буфер двух растворов: раствора уранилнитрата и 22-25%-ного раствора NH4OH. Осаждение ПУА из 1-го раствора на первом этапе проводили при pH1 6,8-7,0 и на втором этапе при рН2 8,0-8,2. Осаждение ПУА из 2-го раствора на первом этапе проводили при pH1 6,5-6,6 и на втором этапе рН2 9,0-9,5. Значение pH1 и pH2 являются оптимальными. Полученные осадки прокаливали до закиси-окиси при температуре 650°С. Затем проводили восстановление закиси-окиси до UO2 водородом при 700°С. Порошки диоксида урана UO2 смешивали с пластификатором (раствором поливинилового спирта в глицерине). Для получения пресс-порошка прессовали брикеты (шашки) при давлении 1,3-1,5 т/см2. Брикеты дробили и протирали через сита: пресс-порошок диоксида урана UO2 10%-ного обогащения - через сито с размером ячеек 400 мкм, а пресс-порошок низкообогащенного диоксида урана UO2 - через сито с размером ячеек 100 мкм. С использованием пресс-формы внешним диаметром 8,5 мм и внутренним диаметром 2,4 мм из порошка 10%-ного обогащения предварительно спрессовали заготовки внутреннего сердечника керамической топливной таблетки при давлении P1 в пределах 1,2-1,3 т/см2. Затем спрессованную заготовку внутреннего сердечника керамической топливной таблетки переносили во вторую пресс-форму, имеющую внешний диаметр 10 мм. Свободное пространство между заготовкой и внутренней стенкой пресс-формы заполняли гранулятом обедненного диоксида урана UO2 и произвели вторую стадию прессования при давлении P2, равном 2,5 т/см2. Спекание таблеток проводили при температуре 1750°С в атмосфере водорода в течение 3 часов. Характеристики спеченных керамических топливных таблеток приведены в таблице 1, из которой видно, что среднее значение плотности спеченных таблеток составило 10,73±0.02 г/см3,что удовлетворяет требованиям технических условий на керамические топливные таблетки.

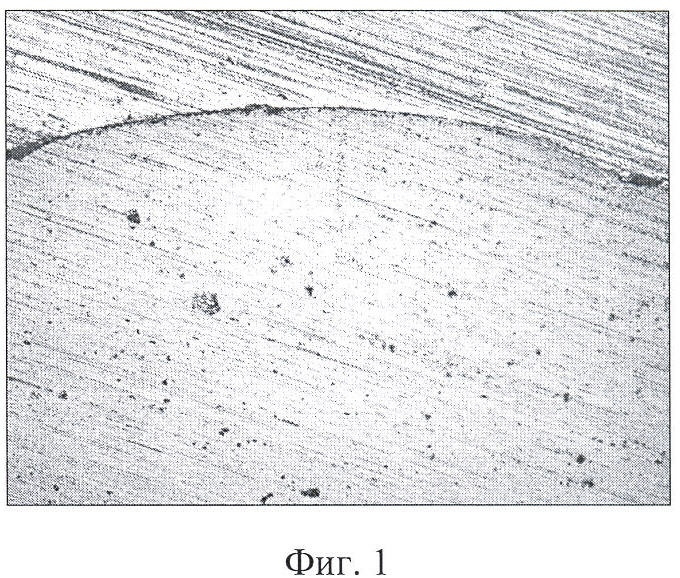

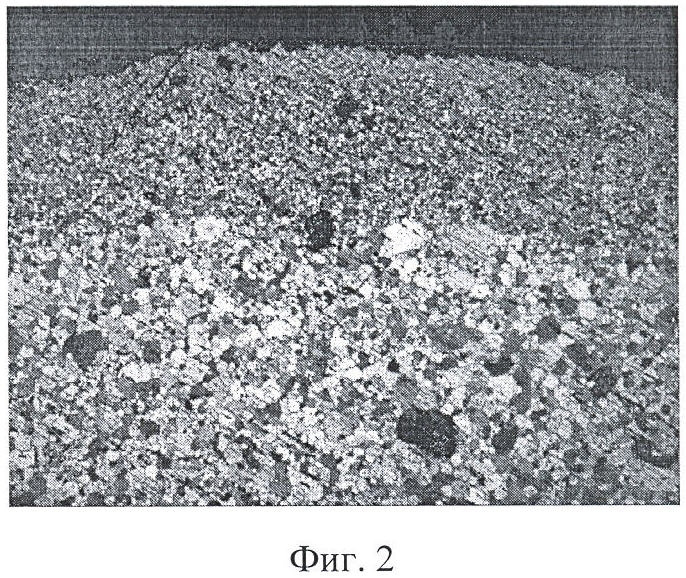

На фиг.1 представлена микроструктура (до травления) таблетки UO2 10%-ного обогащения с внешним слоем из UO2 обедненного. Граница перехода от внутреннего сердечника керамической топливной таблетки к внешнему слою отсутствует, что свидетельствует о хорошем сцеплении внешнего слоя с внутреннем сердечником. Граница проявляется на шлифе этой же таблетки после травления, микроструктура которой представлена на фиг.2.

Пример 2. Для получения внутреннего сердечника керамической топливной таблетки использовали промышленный порошок диоксида урана UO2 2%-ного обогащения по 235U, изготовленного способом сухой конверсии - порошок №1. В порошок №1 были добавлены оксиды Al, Si и Cr в количестве менее 0.4 мас.%. Для изготовления внешнего слоя керамической топливной таблетки использовали обедненный уран, из которого был приготовлен водный раствор уранилнитрата. Осаждение полиураната аммония (ПУА) проводили в две стадии методом одновременного сливания в буфер двух растворов: раствора уранилнитрата и 22-25%-ного раствора NH4OH при значениях на первом этапе pH1 6,5-6,6, а на втором этапе рН2 9,0-9,5. Полученный осадок прокалили до закиси-окиси U3O8 при температуре 650°С, затем восстановили до UO2 водородом при 700°С, получили порошок №2. Каждый порошок диоксида урана UO2 (№1 и №2) смешали с пластификатором (раствором поливинилового спирта в глицерине). Для получения пресс-порошка вначале прессовали брикеты (шашки) при давлении 1,3-1,5 т/см2. Брикеты дробили и протирали через сита: диоксид урана UO2 №1 - через сито с размером ячеек 400 мкм, а потом диоксид урана UO2 №2 - через сито с размером ячеек 100 мкм. Используя пресс-форму с внешним диаметром 8,5 мм и внутренним диаметром 2,4 мм предварительно спрессовали из порошка №1 заготовку внутреннего сердечника керамической топливной таблетки при давлении P1 в интервале 1,2-1,3 т/см. Затем полученную заготовку перенесли во вторую пресс-форму, имеющую внешний диаметр 10 мм. Свободное пространство между заготовкой и внутренней стенкой пресс-формы заполнили гранулятом обедненного диоксида урана UO2 (порошок №2) и произвели второе прессование при давлении P1, равном 2,5 т/см2. Спекание таблеток проводили при температуре 1750°С в восстановительной атмосфере водорода в течение 3 часов. Характеристики спеченных таблеток приведены в таблице 2, из которой следует, что среднее значение плотности составляет 10,63±0.02 г/см3, что удовлетворяет требованиям технических условий на керамические топливные таблетки.

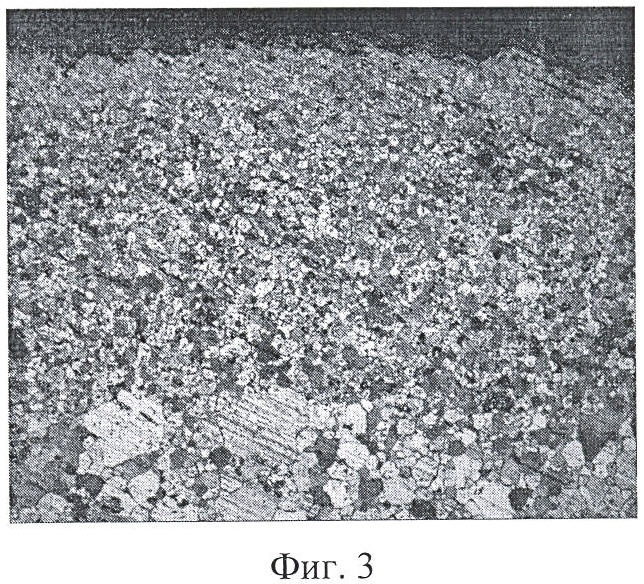

На фиг.3 представлена микроструктура керамической топливной таблетки UO2, 2%-ного обогащения по 235U с внешним слоем из UO2, обедненного по 235U. Граница перехода от внутреннего сердечника керамической топливной таблетки к внешнему слою свидетельствует о более качественном сцеплении внешнего слоя с внутренним сердечником.

Таким образом, предлагаемый способ по сравнению с ранее известными позволяет получать комбинированные керамические топливные таблетки для тепловыделяющих элементов ядерного реактора с регулируемыми размером зерна и радиальным распределением делящегося изотопа, что позволит повысить степень выгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ОКСИДНОГО ТОПЛИВА | 2010 |

|

RU2428757C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТОПЛИВНЫХ ТАБЛЕТОК С ВЫГОРАЮЩИМ ПОГЛОТИТЕЛЕМ ДЛЯ ЯДЕРНЫХ РЕАКТОРОВ | 2012 |

|

RU2504032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТКИ ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА | 2012 |

|

RU2504029C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТОПЛИВНЫХ ТАБЛЕТОК ЯДЕРНЫХ РЕАКТОРОВ | 2000 |

|

RU2186431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА | 2001 |

|

RU2209476C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158971C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2016 |

|

RU2713619C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА С ПОВЫШЕННОЙ ТЕПЛОПРОВОДНОСТЬЮ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2575015C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА НА ОСНОВЕ ПОРОШКА ДИОКСИДА УРАНА | 2004 |

|

RU2296106C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360307C2 |

Предлагаемое изобретение относится к тепловыделяющим элементам ядерных реакторов, в частности к изготовлению керамических топливных таблеток из диоксида урана. Прессование таблеток проводят в две стадии, при этом первоначально проводят прессование заготовки внутреннего сердечника таблетки с осевым отверстием из пресс-порошка высокообогащенного диоксида урана UO2, содержащего легирующие добавки, используя пресс-форму меньшего диаметра. Затем полученную заготовку помещают в пресс-форму большего диаметра, после чего зазор, образовавшийся между заготовкой и внутренней стенкой пресс-формы, заполняют пресс-порошком из низкообогщенного диоксида урана UO2 для создания внешнего слоя таблетки и проводят вторую стадию прессования. Пресс-порошок низкообогащенного диоксида урана UO2 предлагается получать путем водной технологии, включающей приготовление раствора уранилнитрата, двухстадийное осаждение осадка полиураната аммония аммиаком, прокаливание осадка, восстановление закиси-окиси до диоксида урана UO2. Размер гранул низкообогащенного порошка диоксида урана UO2 должен составлять менее 100 мкм. Технический результат - повышение степени выгорания ядерного топлива. 3 з.п. ф-лы, 3 ил., 2 табл.

1. Способ изготовления керамических топливных таблеток для тепловыделяющих элементов ядерного реактора, включающий подготовку пресс-порошка диоксида урана UO2 в смеси со связующим, прессование таблеток и их спекание в восстановительной среде, отличающийся тем, что прессование таблеток проводят в две стадии, при этом первоначально проводят прессование заготовки внутреннего сердечника таблетки с осевым отверстием из пресс-порошка высокообогащенного диоксида урана UO2, содержащего легирующие добавки, используя пресс-форму меньшего диаметра, затем полученную заготовку помещают в пресс-форму большего диаметра, при этом зазор, образовавшийся между заготовкой и внутренней стенкой пресс-формы, заполняют пресс-порошком из низкообогащенного диоксида урана UO2 для образования внешнего слоя таблетки и проводят вторую стадию прессования, причем давление прессования P1 на первой стадии не превышает половины P2 - давления прессования на второй стадии, после чего проводят их спекание в восстановительной среде.

2. Способ по п.1, отличающийся тем, что внутренний сердечник в качестве легирующих добавок содержит оксиды Al, Si, Cr, Nb или Ti.

3. Способ по п.1, отличающийся тем, что пресс-порошок низкообогащенного диоксида урана UO2 получают путем водной технологии, включающей приготовление раствора уранилнитрата, двухстадийное осаждение осадка полиураната аммония аммиаком, прокаливание осадка, восстановление закиси-окиси до диоксида урана, при этом осаждение полиураната аммония на первой стадии проводят при pH1 6,5-6,6, а на второй стадии при pH2 9,0-9,5.

4. Способ по п.1 или 3, отличающийся тем, что размер гранул низкообогащенного порошка диоксида урана UO2 составляет менее 100 мкм.

| KR 100558323 B1, 10.03.2006 | |||

| KR 100156379 B1, 15.12.1998 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СЫРОГО ТОРФА НА ТОРФЯНЫЕ КИРПИЧИ | 1918 |

|

SU722A1 |

Авторы

Даты

2011-06-20—Публикация

2010-04-14—Подача