Изобретение относится к атомной энергетике и может найти применение на предприятиях изготовления таблетированного ядерного топлива для тепловыделяющих элементов ядерных реакторов.

Известно, что от качества таблеток ядерного топлива существенно зависит работоспособность тепловыделяющих элементов (ТВЭЛ) в ядерных реакторах. Поэтому изготовление внешне довольно простых изделий - таблеток сопровождается большим объемом контроля как параметров технологического процесса, так и качества готовых таблеток. Наиболее близким по технической сущности и достигаемому эффекту является способ контроля ядерного топлива (Кн. 1. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Авторы Ф. Г.Решетников, Ю.К.Бибилашвили, И.С.Головнин и др. Под редакцией Ф. Г.Решетникова. М.: Энергоатомиздат, 1995 г., 4-.6, стр. 102- 106, рис.4.10).

Способ контроля ядерного топлива включает:

- контроль исходного порошка ядерного топлива по химическому составу, характеристике порошка, размеру частиц удельной поверхности, текучести и насыпной плотности,

- контроль приготовления порошка по условию обработки, количеству связки, фракционному составу и насыпной плотности,

- контроль прессования таблеток по давлению прессования, плотности таблеток, высоте таблеток и внешнему виду,

- контроль спекания таблеток по температуре и времени спекания, атмосфере и расходу водорода, плотности таблеток, диаметру таблеток, внешнему виду и микроструктуре,

- контроль шлифования таблеток по условию работы станка и диаметру таблеток,

- контроль сушки по содержанию влаги,

- контроль готовых таблеток по содержанию урана 235, содержанию общего урана,

- отношению кислорода к урану, содержанию примесей, содержанию воды или водорода, плотности таблеток, геометрии таблеток, внешнему виду таблеток, термической стабильности и содержанию остаточных газов.

Недостатками способа контроля ядерного топлива является то, что:

1) контроль ядерного топлива по содержанию урана 235, общему урану - смеси изотопов урана, содержанию примесей: железо, никель и др. осуществляют в готовых таблетках, что может привести к браку последних и снижению выхода годных, если отклонения по указанным параметрам имели место в исходном порошке;

2) контроль ядерного топлива по физико-керамическим показателям и спекаемости осуществляют в процессе осуществления изготовления таблеток, что может привести к браку последних и снижению выхода годных, если отклонения по указанным параметрам имели место в исходном порошке;

3) не установлен интервал браковочных значений полной удельной поверхности исходных порошков, что может привести к получению бракованных таблеток и снижению выхода годных;

4) отсутствует формула расчета качества смешиваемых порошков, что может привести к браку таблеток и снижению выхода годных;

5) отсутствует контроль качества по равномерности распределения оксида U3O8 вводимого в диоксид UO2 как порообразователь, что может привести к браку по плотности и снижению выхода годных;

6) отсутствует контроль качества по равномерности распределения связующего вещества, что может привести к браку по плотности и внешнему виду и снижению выхода годных;

7) не установлена граница максимальной разницы по углероду и кислородному коэффициенту в точечных пробах пресс-порошка, что может привести к браку и снижению выхода годных;

8) не осуществлялась регулировка влажности водорода в печи спекания, что могло привести к браку по плотности и снижению выхода годного;

9) не осуществлялся контроль шероховатости таблеток, что могло привести к браку и снижению выхода годных;

10) не контролировался размер пор в готовой таблетке, что могло привести к браку и снижению выхода годных;

11) не предусмотрен автоматический контроль и разбраковка полуфабрикатов с помощью автоматической системы управления технологическим процессом (АСУТП), что могло привести к браку и снижению выхода годных, при этом не решалась задача оптимизации качества готовой продукции, не решалась задача выбора параметров технологического процесса;

12) повторный контроль полуфабрикатов с отклонением по параметрам качества не проводился, что снижало выход годных;

13) не проводился контроль гранулята при подготовке пресс-порошка через "шашку" и не были установлены граничные значения фракций порошка, что могло снизить выход годных.

Технической задачей способа контроля ядерного топлива является снижение брака и повышение выхода годных таблеток ядерного топлива.

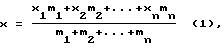

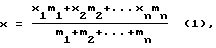

Эта техническая задача решается тем, что в способе контроля ядерного топлива, включающем контроль исходного порошка ядерного топлива по химическому составу, характеристикам порошка, размеру частиц, удельной поверхности, текучести и насыпной плотности; контроль приготовления пресс-порошка по условию обработки, количеству связки, фракционному составу и насыпной плотности; контроль прессования таблеток по давлению прессования, плотности таблеток, высоте таблеток и внешнему виду; контроль спекания таблеток по температуре и времени спекания, атмосфере и расходу водорода, плотности таблеток, диаметру таблеток, внешнему виду, микроструктуре; контроль шлифования таблеток по условию работы станка и диаметру таблеток; контроль сушки по содержанию влаги; контроль готовых таблеток по содержанию урана-235, содержанию общего урана, отношению кислорода к урану, содержанию примесей, содержанию воды или водорода, плотности таблеток, геометрическим размерам таблеток, внешнему виду таблеток, термической стабильности и содержанию остаточных газов, согласно изобретению контроль ядерного топлива по содержанию урана 235, общего урана, содержанию примесей: железо, никель, физико- керамическим показателям и спекаемости дополнительно проводят в исходном порошке и в порошках, подлежащих смешению с разным изотопным составом по урану-235, при этом определяют расчетное значение полной удельной поверхности, которое должно быть в интервале 4,0 - 4,8 м2/г и не должно отличаться более чем на 1 м2/г полной удельной поверхности смешиваемых порошков, а расчет показателя качества порошка осуществляют по формуле

где x - показатель качества порошка,

x1, x2...xn - показатель качества 1, 2...n-ой партии порошка,

m1, m2...mn - масса 1, 2... n-ой партии порошка,

контроль качества смешения при приготовлении пресс-порошка осуществляют по равномерности распределения закиси-окиси урана, вводимой в пресс-порошок как порообразователь, и равномерности распределения связующего вещества путем отбора от партии после смешения, по крайней мере, трех точечных проб, соответствующих в сумме весу одной таблетки, и проводят контроль на содержание углерода, входящего в состав связующего вещества, где максимальная разница по углероду должна составлять ≤ 0,04% и кислородный коэффициент (К. К. ) с максимальной разницей по К.К. ≤ 0,05, контроль прессования таблеток осуществляют путем предварительной проверки прессового оборудования на точность и стабильность его работы; при спекании осуществляют контроль и регулировку влажности водорода в печи спекания в зависимости от влажности поступаемых на спекание таблеток и влажности атмосферного воздуха, на операции шлифования таблеток после спекания осуществляют контроль шероховатости поверхности таблеток, при контроле готовых таблеток дополнительно контролируют средний размер пор, долю пор с размером более 10 мкм, максимальный размер пор, средний размер зерна; все данные контроля вводят в автоматизированную систему управления технологическим процессом (АСУТП), где фиксируются отклонения и выдается информация на рабочее место персоналу о необходимости изоляции партий, несоответствующих заданным параметрам качества полуфабрикатов, на основе базы данных решается задача оптимизации качества готовой продукции и выдается паспорт на партию готовых таблеток ядерного топлива, а отклоненные полуфабрикаты подвергают дополнительному контролю по параметрам отклонений и принимается решение о направлении на дополнительную переработку или решение о возврате для изоляции или подшихтовке к другим партиям.

Другими отличиями является то, что регулировку влажности водорода в печи спекания осуществляют путем барботирования водорода, подаваемого в печь спекания, через слой воды.

Выполнение отличительных признаков способа позволит повысить выход годных таблеток и снизить соответственно брак, увеличить производительность производства, улучшить качество продукции.

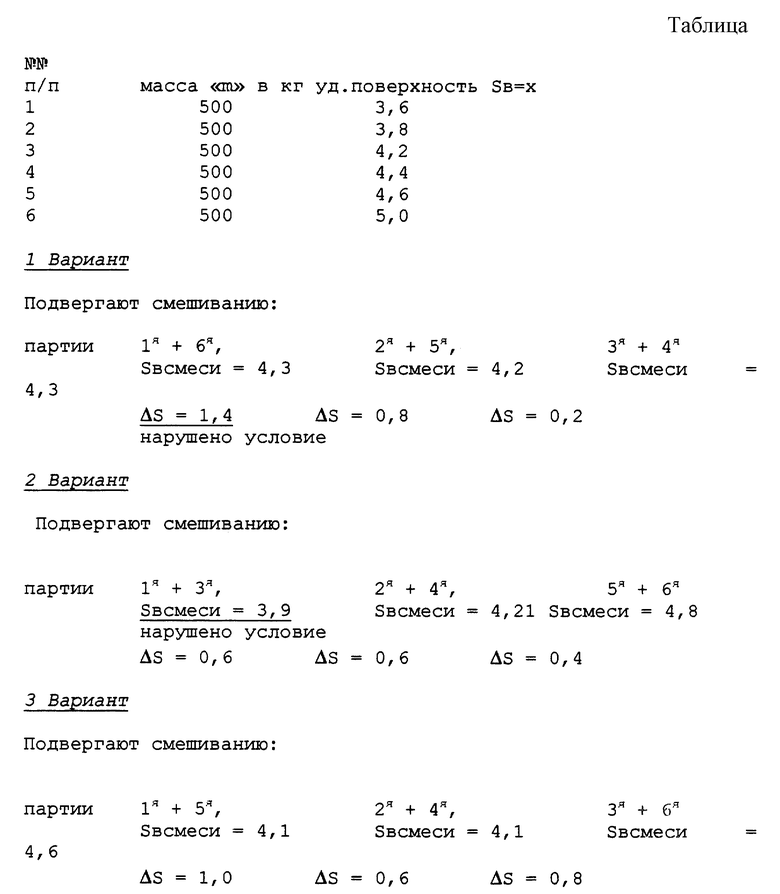

Предложенный способ поясняется схемой.

Способ контроля ядерного топлива осуществляют путем входного контроля (2) исходного порошка и порошков, подлежащих смешению ядерного топлива (1) по:

а) химическому составу;

б) характеристикам порошка: размеру частиц, удельной поверхности, текучести;

в) насыпной плотности

и дополнительно проводят по:

г) содержанию урана 235;

д) общему урану;

е) содержанию примесей железа и никеля;

ж) физико-керамическим показателям и спекаемости.

Определяют рассчетное значение полной удельной поверхности, которое должно быть SB = 4,0 - 4,8 м2/г и не должно отличаться более чем на ΔSB = 1 м2/г полной удельной поверхности смешиваемых порошков (3) и расчет показателя качества порошков (3) осуществляют по формуле

где x - показатель качества порошка,

x1, x2...xn - показатель качества 1, 2...n-ой партии порошка,

m1, m2...mn - масса 1, 2...n-ой партии порошка,

Расчет применим для любого контролируемого параметра.

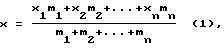

Пример.

Задача - зашихтовать 3 партии по m = 1 т каждая x = SB = 4,0-4,8 м2/г, Δx = ΔS ≤ 1,0 м2/г из имеющихся в партии порошков 2 (см. таблицу).

Из расчета следует, что из первого варианта смесь 1-й + 6-й партии подлежит изоляции, из 2-го варианта смесь 1-й + 3-й партии подлежит изоляции и должны быть направлены на перешихтовку.

При изготовлении пресс-порошка (4) контролируют:

а) условия обработки;

б) количество связки;

в) фракционный состав;

г) насыпную плотность;

дополнительно осуществляют контроль (5)

д) качества смешения порошков по равномерности распределения закиси-окиси урана, вводимой в пресс-порошок как порообразователь и по равномерности распределения связующего вещества путем отбора от партии после смешения, по крайней мере, трех точечных проб, соответствующих в сумме весу одной таблетки и проводят контроль на содержание углерода, входящего в состав связующего вещества, где максимальная разница анализов по углероду должна составлять ≤ 0,04%;

е) кислородный коэффициент (К.К.) с максимальной разницей по (К.К.) ≤ 0,05.

На операции прессования таблеток (6) контроль (7) осуществляют по:

а) давлению прессования;

б) плотности таблеток;

в) высоте таблеток;

г) внешнему виду таблеток, по трещинам, сколам, раковинам

и дополнительно, предварительно, осуществляют проверку прессового оборудования на:

д) точность;

е) стабильность его работы.

При спекании (8) осуществляют контроль (9) по:

а) температуре и времени спекания;

б) атмосфере и расходу водорода;

в) плотности таблеток;

г) диаметру таблеток;

д) внешнему виду по растрескиванию, раковинам, сколам;

е) микроструктуре;

дополнительно при спекании (8) в контроль (9) включают и

ж) контроль и регулировку влажности водорода в печи спекания в зависимости от влажности поступаемых на спекание таблеток и влажности атмосферного воздуха.

На операции шлифования (10) таблеток после спекания проводят контроль (11) по:

а) условиям работы станка;

б) диаметру таблеток;

на операции сушки (12) контроль (13) содержания влаги, дополнительно проводят контроль

в) шероховатости поверхности таблеток.

Контроль (13) готовых таблеток проводят по параметрам:

а) содержание урана 235;

б) содержание урана, отношение кислорода к урану, проводят контроль по

в) содержанию примесей;

г) содержанию H2O (или) H2;

д) плотности таблеток;

е) геометрии таблеток;

ж) внешнему виду таблеток: трещинам, сколам, раковинам;

з) термической стабильности;

и) содержанию остаточных газов

и дополнительно контролируют

к) средний размер пор, долю пор более 10 мкм, максимальный размер пор, средний размер зерна и массу таблеток, выложенных вплотную торцами в столб, длиною 1000 мм для последующего определения массы таблеток, входящих в тепловыделяющий элемент при его снаряжении.

Все данные контроля вводят в автоматизированную систему управления технологическим процессом 16 (АСУТП), где фиксируются отклонения и выдается информация на рабочее место персоналу о необходимости изоляции партий, не соответствующих заданным параметрам качества полуфабрикатов, на основе базы данных решается задача оптимизации качества готовой продукции и выдается паспорт на партию готовых таблеток ядерного топлива, а отклоненные полуфабрикаты подвергают дополнительному контролю по параметрам отклонений и принимается решение о направлении на снаряжение 14 тепловыделяющих элементов и сборок и их контроль качества (15) или на изоляцию, разбраковку и формирование новых партий.

Регулировку влажности водорода в печи спекания осуществляют путем барботирования водорода, подаваемого в печь спекания через слой воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210821C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158971C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2275700C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360311C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170957C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2252459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2303300C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА | 2001 |

|

RU2209476C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2006 |

|

RU2317601C1 |

Использование: при изготовлении таблетированного ядерного топлива для тепловыделяющих элементов ядерных реакторов, для снижения брака и повышения выхода годных таблеток. Сущность изобретения: контроль физико-керамических показателей и спекаемости дополнительно проводят в исходном порошке, определяя расчетное значение полной удельной поверхности, рассчитывают показатель смеси порошков, контроль качества смешения осуществляют по равномерности распределения связующего вещества, отбирая, по крайней мере, три точечные пробы и проводя контроль на содержание углерода, контроль прессования осуществляют путем предварительной проверки оборудования на точность и стабильность с помощью формулы для точности. Кроме того, осуществляют контроль и регулировку влажности водорода в печи спекания при спекании таблеток, контроль шероховатости таблеток на операции шлифования, контроль средних размеров пор у готовых таблеток и результаты контроля вводят в автоматизированную систему управления технологическим процессом, а на основе базы данных решают задачу стабилизации качества полуфабрикатов методом дисперсионного анализа и задачу оптимизации качества готовой продукции. Регулировку влажности в печи спекания осуществляют путем барботирования водорода, подаваемого в печь, через слой воды. 1 з.п.ф-лы, 1 табл., 1 ил.

где x - показатель качества порошка;

x1, x2 ... xn - показатель качества 1, 2 ... n партии порошка;

m1, m2 ... mn - масса 1, 2 ... n партии порошка,

контроль качества смешения при приготовлении пресс-порошка осуществляют по равномерности распределения закиси-окиси урана, вводимой в пресс-порошок как порообразователь, и равномерности распределения связующего вещества, от партии после смешения отбирают, по крайней мере, три точечных пробы, соответствующих в сумме весу одной таблетки, и проводят контроль на содержание углерода, входящего в состав связующего вещества, где максимальная разница по углероду должна составлять ≤ 0,04% и кислотный коэффициент (К.К.) с максимальной разницей по К.К. ≤ 0,05, контроль прессования таблеток осуществляют путем предварительной проверки прессового оборудования на точность и стабильность его работы, при спекании осуществляют контроль и регулировку влажности водорода в печи спекания в зависимости от влажности поступаемых на спекание таблеток и влажности атмосферного воздуха, на операции шлифования таблеток после спекания осуществляют контроль шероховатости поверхности таблеток, при контроле готовых таблеток дополнительно контролируют средний размер пор, долю пор с размером более 10 мкм, максимальный размер пор, средний размер зерна, все данные контроля вводят в автоматизированную систему управления технологическим процессом, где фиксируются отклонения и выдается информация на рабочее место персоналу о необходимости изоляции продукции, не соответствующей заданным параметрам качества полуфабрикатов, на основе базы данных решается задача стабилизации качества полуфабрикатов методами дисперсионного анализа, решается задача оптимизации качества готовой продукции и выдается паспорт на партию готовых таблеток ядерного топлива, а отклоненные полуфабрикаты подвергают дополнительному контролю по параметрам отклонений и принимается решение о направлении их на дальнейшую переработку или решение о возврате для изоляции или подшихтовке к другим партиям.

| РЕШЕТНИКОВ Ф.Г | |||

| и др | |||

| Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов, книга 1 | |||

| - М.: Энергоатомиздат, 1995, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| СПОСОБ ОПЕРАТИВНОГО КОНТРОЛЯ СОСТОЯНИЯ ТОПЛИВА В ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКЕ ЯДЕРНОГО РЕАКТОРА | 1992 |

|

RU2068205C1 |

| СПОСОБ КОНТРОЛЯ ОБОГАЩЕНИЯ УРАНА В ПОРОШКАХ | 1996 |

|

RU2100856C1 |

| US 4629600 A, 16.12.1986 | |||

| Масло для пропитки спеченных подшипников | 1986 |

|

SU1404520A1 |

| Виноградоуборочная машина | 1983 |

|

SU1349714A1 |

Авторы

Даты

2000-10-27—Публикация

1999-06-03—Подача