Изобретение относится к способам получения пероксида лития, используемого как поглотитель диоксида углерода и источник кислорода.

Известны способы получения пероксида лития путем взаимодействия гидроксида лития с водным раствором пероксида водорода в среде органического растворителя [1, 2, 3, 4]. В качестве органического растворителя используют метиловый, этиловый, пропиловый или аллиловый спирты. Способы заключаются в приготовлении суспензии гидроксида лития и водного раствора пероксида водорода при определенном соотношении компонентов, осаждении образовавшегося перекисного соединения лития (обычно это дигидрат пероксогидрата пероксида лития Li2O2•H2O2•2H2O), отделении осадка фильтрованием, промывке осадка растворителем и термической дегидратации осадка под вакуумом.

Использование для синтеза пероксида лития органических растворителей способствует выводу воды из реакционной смеси за счет образования азеотропных смесей, что приводит к снижению содержания воды в образующемся осадке.

Однако в процессе синтеза в раствор частично переходит как исходный компонент - гидроксид лития, так и конечный продукт - пероксид лития, растворимость которого в водно-органических смесях достаточно высока. В результате увеличивается удельный расход растворителя на единицу конечного продукта - пероксида лития. Кроме того, снижается выход по литию, который в указанных способах составляет около 85%.

В целом расход растворителя и гидроксида лития в способах [1, 2, 3, 4] достаточно высок. Это обуславливается тем, что образующийся на стадии фильтрации фильтрат и промывочный раствор удаляются из технологического процесса в качестве отходов производства (не регенерируются). Это связано с тем, что фильтрат и промывочный раствор представляют собой трудно разделяемую смесь воды, растворителя и соединений лития. Таким образом, в способах [1, 2, 3, 4] в окружающую среду может быть выброшено около 15% начально взятых соединений лития, что не только экономически невыгодно, но и экологически вредно.

Возможность повторного использования растворителя в технологическом процессе может быть обеспечена только его отделением от воды.

Известен способ получения пероксида лития [5] взаимодействием гидроксида лития с водным раствором пероксида водорода в среде органического растворителя с последующим осаждением дигидрата пероксогидрата пероксида лития фильтрованием и термической дегидратацией осадка в вакууме. Для повторного использования (регенерации) растворителя осуществляют осаждение из фильтрата лития в виде карбоната путем введения в фильтрат безводного карбоната калия. Карбонат лития отделяют от фильтрата, растворитель возвращают на стадию взаимодействия гидроксида лития и пероксида водорода.

Однако введение в фильтрат карбоната калия приводит к накапливанию в фильтрате ионов калия и карбонат-анионов, что приводит к загрязнению конечного продукта - пероксида лития этими ионами и, следовательно, снижает массовую долю основного вещества. Кроме того, поскольку фильтрат содержит избыточную воду, которая не может быть полностью удалена введением карбоната калия, возвращаемый в цикл растворитель также содержит воду, что приводит, во-первых, к образованию осадка перекисного соединения лития, содержащего большое количество воды, во-вторых, требуется добавление дополнительного количества безводного растворителя с тем, чтобы интенсифицировать вывод воды из зоны реакции. Наряду с этим образующийся при обработке фильтрата карбонат лития не может быть возвращен в производственный цикл без дальнейшей переработки в гидроксид лития и поэтому удаляется в качестве отхода. Тем самым из цикла к циклу из процесса синтеза выводится имеющий достаточно высокую стоимость компонент - литий.

Таким образом, указанный процесс, хотя и позволяет снизить расход растворителя за счет возвращения его в цикл, не обеспечивает достаточно высокий выход по литию, в связи с чем является неэкономичным.

Задачей изобретения является повышение экономичности процесса.

Технический результат заключается в увеличении выхода по литию за счет снижения удельного расхода исходных компонентов на единицу конечного продукта и в повышении массовой доли основного вещества - пероксида лития в конечном продукте.

Дополнительным результатом является уменьшение отходов соединений лития и растворителя, что позволяет повысить экологическую безопасность производства.

Технический результат достигается тем, что в способе получения пероксида лития, включающем взаимодействие гидроксида лития с пероксидом водорода в среде органического растворителя, отделение дигидрата пероксогидрата пероксида лития фильтрованием, его термическую дегидратацию в вакууме и регенерацию растворителя, регенерацию растворителя осуществляют путем введения в фильтрат безводного гидроксида лития.

Такой прием позволяет удалить избыточную воду из фильтрата за счет ее взаимодействия с гидроксидом лития с образованием моногидрата гидроксида лития. Моногидрат гидроксида лития выпадает в осадок. Безводный растворитель, содержащий только непрореагировавший пероксид водорода и соединения лития, возвращается на стадию взаимодействия гидроксида лития и пероксида водорода. При этом регенерированный растворитель содержит только те компоненты, которые участвуют в реакции, и для проведения следующего синтеза необходимо только ввести в реакционную среду дополнительное количество этих компонентов, которое определяется простым расчетом.

Кроме того, для уменьшения расхода пероксида водорода в ходе синтеза смешение исходных компонентов целесообразно осуществлять при мольном соотношении гидроксид лития : пероксид водорода 1:(1,1-1,15).

Поскольку получаемый по данному способу пероксид лития может быть использован в качестве поглотителя диоксида углерода и источника кислорода, целесообразно получать конечный продукт не только с высокой массовой долой основного вещества, но и с высокой удельной поверхностью. Для этого взаимодействие гидроксида лития с пероксидом водорода в среде органического растворителя осуществляют при регулируемой температуре, при этом смесь гидроксида лития и органического растворителя нагревают до температуры кипения, после чего снижают температуру на 5-10oС и вводят в реакционную смесь пероксид водорода со скоростью, при которой температура реакционной смеси поддерживается постоянной. Наряду с этим термическую дегидратацию дигидрата пероксогидрата пероксида лития осуществляют также при регулирующей температуре, при этом вначале процесс проводят при температуре 35-40oС, а затем при температуре 125-135oС. Такой режим позволяет уменьшить вероятность перекристаллизации пероксида лития. Это способствует образованию мелкодисперсного, а следовательно, более реакционноспособного продукта.

Способ осуществляется следующим образом. Готовят реакционную смесь, содержащую моногидрат гидроксида лития и органический растворитель, в качестве которого могут быть использованы метиловый, этиловый, пропиловый или аллиловый спирты. Смесь готовят в обычном реакторе с мешалкой, снабженном рубашкой, в которую может подаваться теплоноситель или хладагент. Смесь нагревают до температуры кипения, выдерживают 15-20 минут, после чего снижают температуру реакционной смеси на 5-10oС.

К реакционной смеси после снижения температуры добавляют водный раствор пероксида водорода концентрации 30-98% в количестве, соответствующем мольному соотношению гидроксид лития : пероксид водорода 1:(1,1-1,15). Пероксид водорода вводят со скоростью, не вызывающей изменения температуры реакционной смеси. Полученную реакционную смесь выдерживают в течение 15-25 минут, после чего температуру реакционной смеси снижают до 15-20oС. Полученный продукт - дигидрат пероксогидрата пероксида лития отделяют от маточного раствора фильтрованием. Осадок промывают органическим растворителем и сушат в вакуум-сушильном шкафу при температуре 35-40oС в течение 30-40 минут. Затем температуру увеличивают до 125-135oС и сушат продукт в течение 8-9 часов. Остаточное давление в вакуум-сушильном шкафу не более 30 мм рт.ст.

Регенерацию органического растворителя проводят следующим образом: фильтрат и промывочный раствор смешивают с рассчитанным количеством безводного гидроксида лития. При этом мольное соотношение гидроксид лития : вода фильтрата и промывочного раствора целесообразно поддерживать в пределах 1,1: 1. Образующийся при этом моногидрат гидроксида лития отделяют фильтрованием. Осадок сушат при температуре от 160 до 180oС. Полученный после регенерации органический растворитель возвращают на первую стадию цикла, т.е. вновь смешивают с моногидратом гидроксида лития. Полученный после обезвоживания гидроксид лития используют в следующем цикле на стадии регенерации органического растворителя.

Пример 1

Смешивают 10,5 л этанола и 1250 г моногидрата гидроксида лития, реакционную смесь доводят до кипения, затем температуру смеси понижают до 75oС и добавляют 3,337 л 30-ного % пероксида водорода, поддерживая температуру реакционной смеси постоянной. Образовавшийся осадок отделяют фильтрованием, промывают двумя порциями этанола по 1,5 л, после чего сушат в вакуум-сушильном шкафу при температуре 35-40oС в течение 30-40 минут. Затем температуру увеличивают до 125-135oС и сушат продукт в течение 8-9 часов. Остаточное давление в вакуум-сушильном шкафу не более 30 мм рт.ст. Выход по литию составил 91%, конечный продукт содержал 93,4% пероксида лития. Для регенерации растворителя в фильтрат и промывочный раствор добавляют 4600 г гидроксида лития. Выпавший осадок моногидрата гидроксида лития отделяют фильтрованием и производят его дегидратацию при температуре от 160 до 180oС. После дегидратации масса безводного гидроксида лития составила около 4600 г (с учетом технологических потерь). К 13 л растворителя, оставшегося после регенерации, добавляют еще 0,5 л этанола и возвращают на первую стадию процесса, т.е. 10,5 л растворителя смешивают с 1250 г моногидрата гидроксида лития и проводят последующие операции по получению пероксида лития. При этом выход по литию увеличился до 98%. Конечный продукт содержал 93,4% пероксида лития.

Пример 2

Смешивают 10,5 л этанола и 1250 г моногидрата гидроокиси лития, реакционную смесь доводят до кипения, затем температуру понижают до 75oС и добавляют 3,489 л 30%-ного пероксида водорода. Далее процесс проводят, как в примере 1. Выход по литию составил 91,5%, конечный продукт содержал 94% пероксида лития. Для регенерации растворителя в фильтрат и промывочный раствор добавляют 4770 г гидроксида лития. Далее процесс проводят, как в примере 1. Выход по литию увеличился до 96%. Конечный продукт содержал 94% пероксида лития.

Пример 3

Смешивают 10,5 л этанола и 1250 г моногидрата гидроокиси лития, реакционную смесь доводят до кипения, затем температуру понижают до 75oС и добавляют 3,64 л 30%-ного пероксида водорода. Далее процесс проводят, как в примере 1. Выход по литию составил 91%, конечный продукт содержал 93,4% пероксида лития. Для регенерации растворителя в фильтрат и промывочный раствор добавляют 4943 г гидроксида лития. Далее процесс проводят, как в примере 1. Выход по литию увеличился до 98%. Конечный продукт содержал 93,4% пероксида лития.

Пример 4

Смешивают 10,5 л этанола и 1250 г моногидрата лития, реакционную смесь доводят до кипения, затем температуру понижают до 75oС и добавляют 3,03 л 30%-ного пероксида водорода. Далее процесс проводят, как в примере 1. Выход по литию составил 66%, конечный продукт содержал 87,3% пероксида лития. Для регенерации растворителя в фильтрат и промывочный раствор добавляют 4250 г гидроксида лития. Далее процесс проводят, как в примере 1. Выход по литию увеличился до 98%. Конечный продукт содержал 87,3% пероксида лития.

Пример 5

Смешивают 10,5 л этанола и 1250 г моногидрата гидроокиси лития, реакционную смесь доходят до кипения, затем температуру понижают до 75oС и добавляют 1,66 л 55%-ного пероксида водорода. Далее процесс проводят, как в примере 1. Выход по литию составил 92%, конечный продукт содержал 94,6% пероксида лития. Для регенерации растворителя в фильтрат и промывочный раствор добавляют 2122 г гидроксида лития. Далее процесс проводят, как в примере 1. Выход по литию увеличился до 98%. Конечный продукт содержал 94,6% пероксида лития.

Пример 6

Смешивают 10,5 л этанола и 1250 г моногидрата гидроокиси лития, реакционную смесь доводят до кипения, затем температуру понижают до 75oС и добавляют 3,489 л 30%-ного пероксида водорода. Далее процесс проводят, как в примере 1.

Выход по литию составил 87,4%, конечный продукт содержал 88,2% пероксида лития. Для регенерации растворителя в фильтрат и промывочный раствор добавляют 4250 г гидроксида лития. Далее процесс проводят, как в примере 1. Выход по литию увеличился до 98%. Конечный продукт содержал 88,2% пероксида лития.

Пример 7 (сравнительный)

Смешивают 10,5 л этанола и 1250 г моногидрата гидроокиси лития, реакционную смесь доводят до кипения, затем температуру понижают до 75oС и добавляют 3,489 л 30%-ного пероксида водорода, поддерживая температуру реакционной смеси постоянной. Образовавшийся осадок отделяют фильтрованием, промывают двумя порциями этанола по 1,5 л, после чего проводят вакуумную сушку. Выход по литию составил 31,5%, конечный продукт содержал 94% пероксида лития.

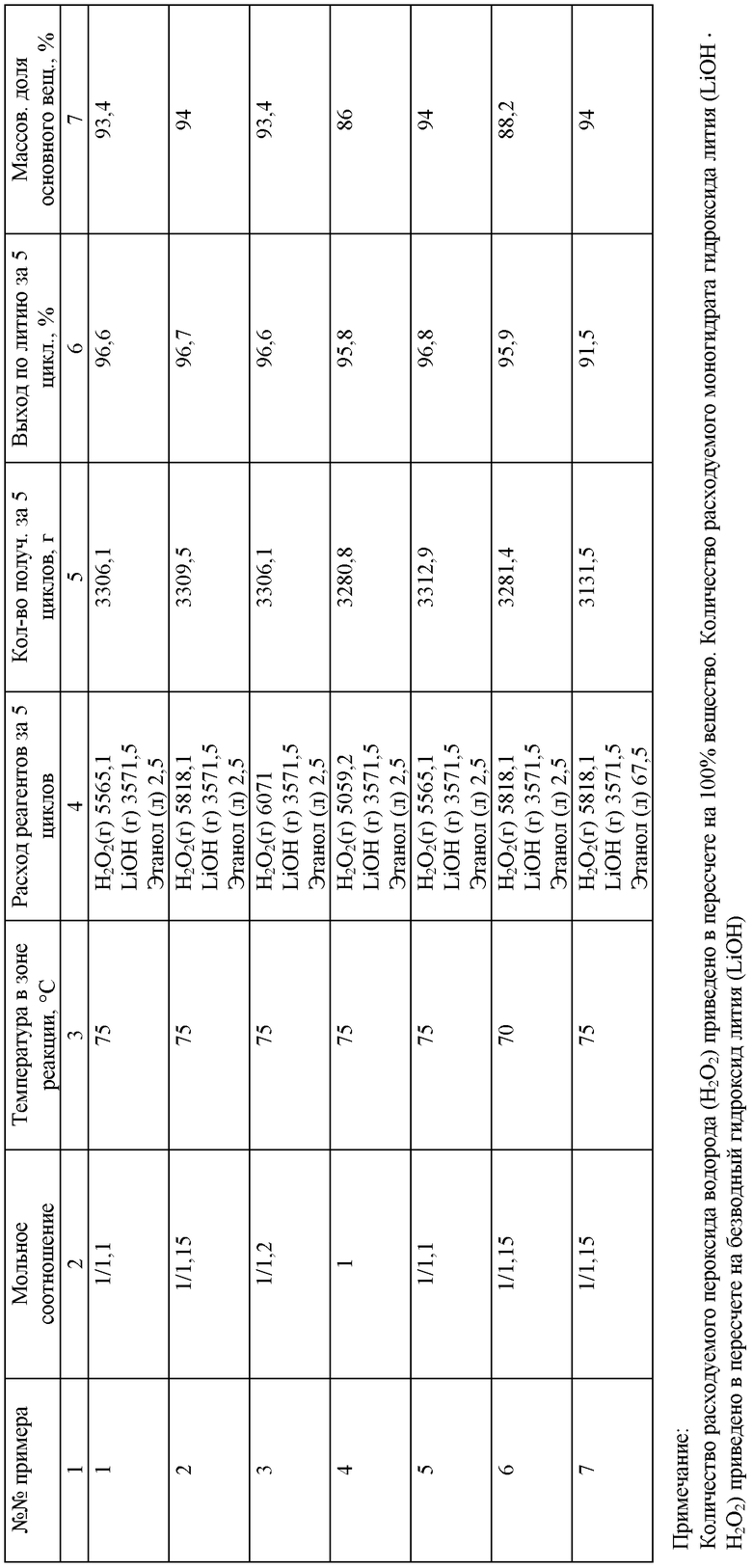

Результаты примеров представлены в таблице.

В таблице приведены результаты осуществления способа получения пероксида лития в течение 5 циклов. Расход растворителя за один цикл составил 0,5 л, а за 5 циклов - 2,5 л, в то время как без регенерации растворителя (пример 7) расход растворителя за те же 5 циклов составил 67,5 л. Как видно из примера 7, увеличился и расход гидроксида лития и пероксида водорода на единицу конечной продукции.

Литература

1. Патент США 2292358, НКИ 23-184, 1942 г.

2. Патент США 2488485, НКИ 23-184, 1949 г.

3. Патент США 3185546, НКИ 23-184, 1965 г.

4. Т.А. Добрынина, Перекись лития, М, Наука, 1964 г.

5. Патент США 3212850, НКИ 23-184, 1965 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2225241C1 |

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2210416C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ЛИТИЯ | 2006 |

|

RU2322387C1 |

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ ДЛЯ ИЗОЛИРУЮЩИХ ДЫХАТЕЛЬНЫХ АППАРАТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2259808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО СУПЕРОКСИДА КАЛЬЦИЯ (ВАРИАНТЫ) | 2002 |

|

RU2230701C2 |

| СПОСОБ ПОЛУЧЕНИЯ 5-МЕТОКСИ-2-МЕРКАПТОБЕНЗИМИДАЗОЛА | 2001 |

|

RU2217424C2 |

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ | 2001 |

|

RU2209647C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА АЦЕТАТА МЕДИ (II) | 2003 |

|

RU2246480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРАТА ОКСАЛАТА ЦИНКА | 2003 |

|

RU2259347C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРАТА ОКСАЛАТА КОБАЛЬТА (II) | 2005 |

|

RU2295514C1 |

Изобретение предназначено для химической промышленности и может быть использовано при получении поглотителей диоксида углерода и источников кислорода. Смешивают органический растворитель, например этанол, и моногидрат гидроксида лития, нагревают. При температуре на 5-10oС ниже температуры кипения растворителя добавляют 30% Н2О2. Мольное соотношение LiOH : Н2О2=1: (1,1-1,15). Осадок отфильтровывают, промывают органическим растворителем, сушат в вакуум-сушильном шкафу при 35-40oС 30-40 мин. Затем повышают температуру до 125-135oС и сушат продукт 8-9 ч. Остаточное давление в вакуум-сушильном шкафу - не более 30 мм рт.ст. В фильтрат и промывочный раствор добавляют безводный LiОН. Осадок отфильтровывают, термообрабатывают при 160-180oС. К регенерированному растворителю добавляют этанол. Полученную смесь подают на стадию смешивания с моногидратом гидроксида лития. Выход по литию за 5 циклов - 95,8-96,6 мас.%, продукт содержит 86-94 мас.% пероксида лития. 5 з.п.ф-лы, 1 табл.

| US 3212850 А, 19.10.1965 | |||

| КОНСТРУКТОР | 1992 |

|

RU2048842C1 |

| ИЗГОТОВЛЕНИЕ ЛИТЕЙНЫХ ФОРМ ДЛЯ ЛИТЬЯ | 2008 |

|

RU2488485C2 |

| US 3185546 A, 25.05.1965 | |||

| Способ окусковывания ванадата кальция | 1939 |

|

SU58360A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ПОЗИН М.Е | |||

| Перекись водорода и перекисные соединения | |||

| - М.-Л.: Госхимиздат, 1951, с.296. | |||

Авторы

Даты

2002-11-27—Публикация

2001-01-19—Подача