Группа изобретений относится к способам получения супероксидов щелочноземельных металлов, в частности основного супероксида кальция.

Основной супероксид кальция может быть использован как источник кислорода, в том числе как перспективный заменитель супероксида калия в системах регенерации воздуха.

Известен способ получения основного супероксида кальция, Са(ОН)О2, путем дегидратации дипероксосольвата пероксида кальция (1). Дипероксосольват пероксида кальция, CaO2·2H2О2, получают путем взаимодействия октагидрата пероксида кальция, CaO2·8H2О, или гидроксида кальция, Са(ОН)2, с 63-95%-ным раствором пероксида водорода при десяти-двадцатикратном мольном избытке пероксида водорода. Образовавшийся дипероксосольват пероксида кальция отфильтровывают. Осадок подвергают дегидратации в тонком слое (1 мм) при давлении 10-1-10-2 мм рт.ст. при температуре 20-50°С.

Такой способ позволяет получить лишь малое количество основного супероксида кальция, которое может быть использовано только в экспериментальных целях. Получение основного супероксида кальция в значительных количествах, удовлетворяющих потребности промышленности, указанным способом невозможно из-за его низкой производительности, обусловленной необходимостью проведения дегидратации в тонком слое вещества. Увеличение же массы подвергаемого дегидратации дипероксосольвата пероксида кальция или толщины слоя вещества приводит к снижению чистоты целевого продукта.

Задачей группы изобретений является создание промышленной технологии получения основного супероксида кальция.

Техническим результатом группы изобретений является повышение производительности процесса получения основного супероксида кальция высокой чистоты.

Технический результат по первому варианту изобретения достигается тем, что в способе получения основного супероксида кальция путем дегидратации дипероксосольвата пероксида кальция дегидратацию осуществляют при давлении 10,0-1,0·10-2 мм рт.ст. и температуре 0-160°С, при этом в течение цикла дегидратации температуру регулируют в зависимости от давления в реакционной зоне.

Указанный режим дегидратации дипероксосольвата пероксида кальция позволяет, во-первых, интенсифицировать процесс удаления паров воды и свободного пероксида водорода, во-вторых, осуществлять управление реакцией диспропорционирования для исключения возможности протекания в большой массе вещества реакции взаимодействия паров воды с образующимся основным супероксидом кальция и предотвращения реакции разложения пероксосольвата до пероксида кальция.

В частном случае выполнения изобретения дегидратацию дипероксосольвата пероксида кальция осуществляют при указанных режимах с дополнительным введением в реакционную зону поглотителя паров воды, например цеолита, силикагеля и т.п.

В другом частном случае выполнения изобретения дегидратацию дипероксосольвата пероксида кальция осуществляют при указанных режимах с дополнительной обработкой дипероксосольвата пероксида кальция перед дегидратацией охлажденной безводной инертной полярной жидкостью, например изопропиловым спиртом, для удаления воды и пероксида водорода.

В другом частном случае выполнения варианта изобретения используют одновременно два приема: обрабатывают дипероксосольват пероксида кальция перед дегидратацией охлажденной безводной инертной полярной жидкостью, например изопропиловым спиртом, для удаления воды и пероксида водорода и вводят в реакционную зону поглотитель паров воды, например цеолит, силикагель и т.п.

Приемы, указанные в частных случаях выполнения изобретения, способствуют сокращению длительности процесса дегидратации без снижения чистоты целевого продукта.

Указанный технический результат достигается вторым вариантом изобретения, согласно которому в способе получения основного супероксида кальция путем дегидратации дипероксосольвата пероксида кальция дегидратацию осуществляют путем сублимации при давлении 1·10-1-1·10-3 мм рт.ст.

Такой режим дегидратации дипероксосольвата пероксида кальция позволяет исключить возможность протекания в большой массе вещества реакций взаимодействия свободной воды с образовавшимся основным супероксидом кальция и образования пероксида кальция, поскольку влажный дипероксосольват пероксида кальция перед дегидратацией замораживают при температуре ниже минус 15°С, после чего вакуумируют.

В частном случае выполнения варианта изобретения дегидратацию дипероксосольвата пероксида кальция осуществляют путем сублимации при давлении 1·10-1-1·10-3 мм рт.ст. с дополнительным введением в реакционную зону поглотителя паров воды, например цеолита, силикагеля и т.п.

В другом частном случае выполнения изобретения дегидратацию дипероксосольвата пероксида кальция осуществляют путем сублимации при давлении 1·10-1-1·10-3 мм рт.ст. с дополнительной обработкой дипероксосольвата пероксида кальция перед дегидратацией охлажденной безводной инертной полярной жидкостью, например изопропиловым спиртом, для удаления воды и пероксида водорода.

В другом частном случае выполнения варианта изобретения дегидратацию дипероксосольвата пероксида кальция осуществляют путем сублимации при давлении 1·10-1-1·10-3 мм рт.ст. и используют одновременно два приема: обрабатывают дипероксосольват пероксида кальция перед дегидратацией охлажденной безводной инертной полярной жидкостью, например изопропиловым спиртом, для удаления воды и пероксида водорода и вводят в реакционную зону поглотитель паров воды, например цеолит, силикагель и т.п.

Указанные дополнительные приемы способствуют сокращению длительности процесса дегидратации без снижения чистоты целевого продукта.

Указанный технический результат достигается третьим вариантом изобретения, согласно которому в способе получения основного супероксида кальция путем дегидратации дипероксосольвата пероксида кальция дегидратацию осуществляют при атмосферном давлении при температуре 0-200°С в потоке осушенного, свободного от диоксида углерода газа. Предпочтительно таким газом является азот, аргон или воздух, свободный от CO2.

Такой режим дегидратации способствует интенсификации удаления паров воды из зоны реакции и, соответственно, снижает возможность протекания реакции гидролиза основного супероксида кальция.

В частном случае выполнения варианта изобретения дегидратацию дипероксосольвата пероксида кальция осуществляют при атмосферном давлении при температуре 0-200°С в потоке осушенного газа с дополнительной обработкой дипероксосольвата пероксида кальция перед дегидратацией охлажденной безводной инертной полярной жидкостью, например изопропиловым спиртом, для удаления воды и пероксида водорода.

В другом частном случае выполнения варианта изобретения дегидратацию дипероксосольвата пероксида кальция осуществляют при атмосферном давлении при температуре 0-200°С в потоке осушенного газа с дополнительным введением в реакционную зону поглотителя паров воды, например цеолита, силикагеля и т.п.

В другом частном случае выполнения варианта изобретения дегидратацию дипероксосольвата пероксида кальция осуществляют при атмосферном давлении при температуре 0-200°С в потоке осушенного газа с дополнительной обработкой дипероксосольвата пероксида кальция перед дегидратацией охлажденной безводной инертной полярной жидкостью, например изопропиловым спиртом, для удаления воды и пероксида водорода и с дополнительным введением в реакционную зону поглотителя паров воды, например цеолита, силикагеля и т.п.

Способ (его варианты) осуществляется следующим образом. Дипероксосольват пероксида кальция получают обычным способом - взаимодействием гидроксида кальция, или октагидрата пероксида кальция, или пероксида кальция с пероксидом водорода при комнатной температуре или при температуре, близкой к 0°С. Концентрация пероксида водорода составляет 63-95%, стехиометрический избыток пероксида водорода по отношению к исходным соединениям кальция составляет 4-30 молей. Выбор исходного соединения кальция обусловлен только возможностями изготовителя и на последующие операции процесса не влияет.

Полученный при синтезе осадок дипероксосольвата пероксида кальция отфильтровывают обычными способами. Осадок подвергают дегидратации.

По первому варианту изобретения дегидратацию дипероксосольвата пероксида кальция осуществляют в обычном вакуумном реакторе, снабженном рубашкой. В реактор помещают термопару для регистрации температуры в зоне реакции. Параметры реакции (температура, давление) регистрируют контрольно-измерительными приборами. Для этого процесса может быть использован промышленный вакуумный реактор. (В настоящей работе применялся малогабаритный нестандартный вакуумный реактор). Перемешивание слоя порошка осуществляют за счет вращения реактора. Температуру в реакторе создают путем подачи жидкости (в данном случае тосола) в рубашку реактора из термостата.

Осадок дипероксосольвата пероксида кальция помещают в реакционную камеру вакуумного реактора при температуре ниже 20°С, предпочтительно 0-10°С. Вещество откачивают при этой температуре до остаточного давления 5,0-1·10-1 (5,0-0,1) мм рт.ст. (предпочтительно до остаточного давления 5·10-1-1·10-1, после чего повышают температуру до 160°С, предпочтительно до 100-115°С, при этом повышение температуры осуществляют постепенно в зависимости от давления в реакционной камере (предпочтительно давление в реакционной камере должно быть ниже 5·10-l мм рт. ст.). Время начала подъема температур определяют по давлению, поскольку наблюдается зависимость от массы загружаемого дипероксосольвата пероксида кальция. Зависимость между давлением в реакционной камере и температурой устанавливают предварительно экспериментальным путем. На основании экспериментальных данных строят соответствующий график, с помощью которого осуществляют регулирование температуры во всех циклах дегидратации дипероксосольвата пероксида кальция. При наличии соответствующего оборудования регулирование температуры дегидратации может быть осуществлено автоматически с помощью микропроцессора.

Длительность дегидратации составляет от 8 до 50 ч в зависимости от массы загружаемого дипероксосольвата пероксида кальция (от 100 до 1000 г). По окончании процесса дегидратации продукт выгружают и проводят его анализ на содержание целевого вещества - основного супероксида кальция.

Для сокращения длительности процесса дегидратация может быть проведена в присутствии поглотителя паров воды. Для этого в реакционную камеру наряду с дипероксосольватом пероксида кальция помещают поглотитель паров воды, например цеолит, силикагель и т.п., при этом поглотитель паров воды не приводится в контакт с дипероксосольватом пероксида кальция, но размещается вблизи слоя вещества, например, в сетке или др. проницаемом для паров воды материале. Длительность дегидратации в этом случае может быть сокращена на 5-10 ч.

Также для сокращения длительности процесса дегидратация дипероксосольвата пероксида кальция может быть проведена после его обработки изопропиловым спиртом или другой неполярной жидкостью. Для этого осадок дипероксосольвата пероксида кальция, полученный после фильтрования, промывают изопропиловым спиртом, примерно в соотношении 1:5 или более. Изопропиловый спирт удаляет избыток свободной воды, пероксида водорода и изменяет размер частиц от 0,3 мм до 0,01 мм.

Предпочтительно использовать обработку дипероксосольвата пероксида кальция изопропиловым спиртом в случае использования в качестве исходного компонента для синтеза дипероксосольвата пероксида кальция октагидратапероксида кальция, CaО2·8H2O.

Также для сокращения длительности процесса могут быть использованы в одном опыте две дополнительные операции: обработка дипероксосольвата пероксида кальция перед сушкой изопропиловым спиртом или др. неполярной жидкостью, а непосредственно дегидратацию проводить в присутствии поглотителя паров воды.

По второму варианту изобретения дегидратацию дипероксосольвата пероксида кальция осуществляют в промышленной лиофилизационной сушилке типа LZ-30.2 или любой другой, обеспечивающей сублимационный процесс в вакууме.

Осадок дипероксосольвата пероксида кальция замораживают при температуре ниже минус 15°С, помещают в сублимационную камеру при температуре ниже минус 10°С либо замораживание проводят непосредственно в сублимационной камере. Камеру с веществом откачивают при этой температуре до остаточного давления 5,0-8·10-1 мм рт.ст., после чего повышают температуру до 80°С или выше, исходя из возможностей сублимационной установки, предпочтительно до 100-115°С, при этом повышение температуры осуществляют постепенно в зависимости от давления в реакционной камере (предпочтительно давление в реакционной камере должно быть ниже 5·10-1 мм рт.ст.).

Время вакуумирования при различных температурах определяют по давлению, поскольку наблюдается зависимость от массы загружаемого дипероксосольвата пероксида кальция. Зависимость между давлением в реакционной камере и температурой устанавливают предварительно экспериментальным путем. На основании экспериментальных данных строят соответствующий график, с помощью которого осуществляют регулирование температуры во всех циклах дегидратации дипероксосольвата пероксида кальция. При наличии соответствующего оборудования регулирование температуры дегидратации может быть осуществлено автоматически, с помощью микропроцессора, либо по программе сушки, заложенной в установке.

Длительность дегидратации составляет от 15 до 50 ч в зависимости от массы загружаемого дипероксосольвата пероксида кальция (от 10 до 1000 г). По окончании процесса дегидратации продукт выгружают и проводят его анализ на содержание целевого вещества - основного супероксида кальция.

Для сокращения длительности процесса дегидратация может быть проведена в присутствии поглотителя паров воды. Для этого в сублимационную камеру наряду с дипероксосольватом пероксида кальция помещают поглотитель паров воды, например цеолит, силикагель и т.п., при этом поглотитель паров воды не приводится в контакт с дипероксосольватом пероксида кальция, но размещается вблизи слоя вещества, например, в сетке или др. проницаемом для паров воды материале. Длительность дегидратации в этом случае может быть сокращена на 5-10 ч.

Также для сокращения длительности процесса дегидратация дипероксосольвата пероксида кальция может быть проведена после его предварительной обработки изопропиловым спиртом или другой неполярной жидкостью. Для этого осадок дипероксосольвата пероксида кальция, полученный после фильтрования, промывают небольшим количеством изопропилового спирта, примерно в соотношении 1:5 или более. Изопропиловый спирт удаляет избыток свободной воды, пероксида водорода и изменяет размер частиц от 0,3 мм до 0,01 мм.

Предпочтительно использовать обработку дипероксосольвата пероксида кальция изопропиловым спиртом в случае использования в качестве исходного компонента для синтеза дипероксосольвата пероксида кальция октагидрата пероксида кальция, CaO2·8H2O.

Также для сокращения длительности процесса могут быть использованы в одном опыте две дополнительные операции: обработка дипероксосольвата пероксида кальция перед сушкой изопропиловым спиртом или другой неполярной жидкостью, а непосредственно дегидратацию проводить в присутствии поглотителя паров воды.

По третьему варианту изобретения дегидратацию дипероксосольвата пероксида кальция осуществляют в реакторе с динамическим потоком осушенного свободного от диоксида углерода газа при температуре 0-200°С (предпочтительно 25-120°С). В этом способе может быть использован обычный вакуумный реактор с подвижным слоем, снабженный устройством для подачи газа. Скорость потока газа зависит от массы загружаемого дипероксосольвата пероксида кальция и может находиться в пределах от 5 до 50 л/мин или более, если использовать реакторы большого объема (более 20 л). Скорость потока в каждом конкретном случае устанавливается экспериментально или рассчитывается применительно к массе и объему реактора. Температура газового потока обеспечивается любым источником тепла. Возможно применение микроволновых источников для дегидратации дипероксосольвата пероксида кальция в потоке осушенного газа.

Анализ конечного продукта проводился обычными методами, в том числе использовали химические и физико-химические методы анализа.

Полный химический анализ конечного продукта проводили следующим способом. Содержание основного супероксида кальция рассчитывали по количеству выделенного молекулярного кислорода по реакции анализируемого вещества с водой согласно уравнению

Для определения количества выделенного кислорода навеску вещества 0,2-0,4 г разлагали в 10 мл воды в легком тонкостенном приборе, по конструкции сходным с аппаратом Киппа. Образующийся газообразный кислород выходил в атмосферу через патрубок, заполненный ангидроном для поглощения влаги. Количество кислорода рассчитывали по убыли массы образца. Образующийся по реакции и имеющийся в продукте пероксидный кислород ( ) определяли из той же навески перманганатометрическим титрованием.

) определяли из той же навески перманганатометрическим титрованием.

Общее содержание кальция определяли тригонометрически после разложения пероксидных соединений, содержание карбоната кальция - по методу Фрезениуса кипячением навески образца в солянокислой среде. Содержание Н2О2 и Н2О определяли термогравиметрически.

Пример 1.1000-3100 г октагидрата пероксида кальция смешивают с расчетным количеством 30-95%-ного раствора пероксида водорода при минус 10 - плюс 20°С, выдерживают 2-10 ч при температуре минус 10 - плюс 20°С, после чего осадок отделяют на фильтре, получают 500-1500 г дипероксосольвата пероксида кальция.

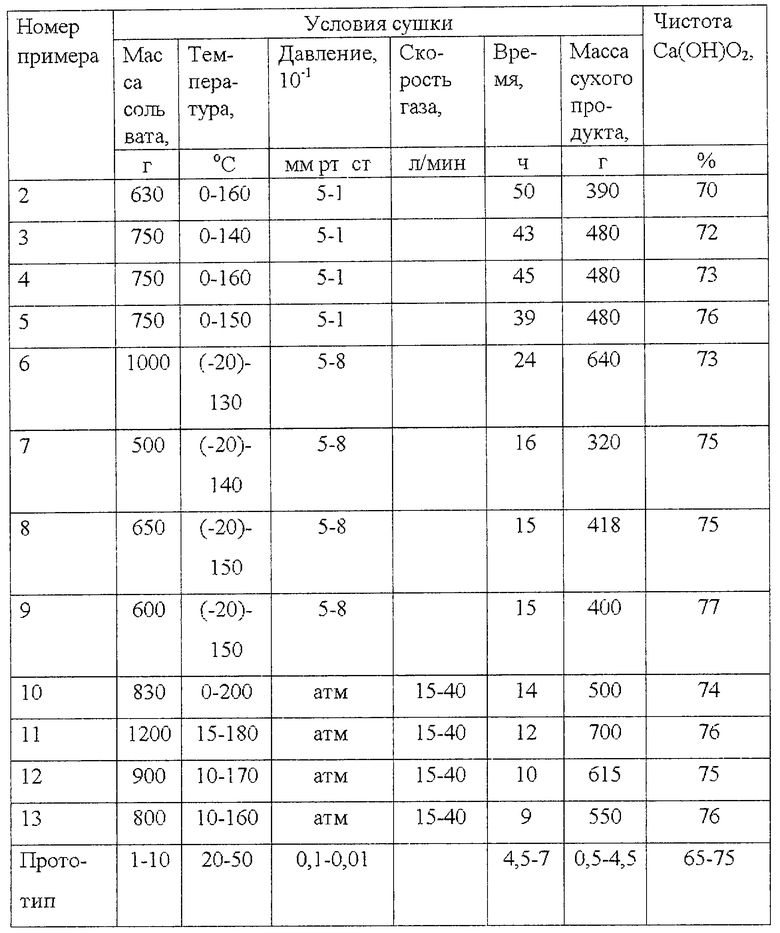

Пример 2. 630 г дипероксосольвата пероксида кальция, полученного по примеру 1, помещают в вакуумный реактор при температуре 0°С и вакуумируют при температуре 0-10°С до остаточного давления 5-1·10-1 мм рт.ст. или ниже (примерно 40 ч), после чего повышают температуру до 160°С при том же давлении или ниже (примерно 8-10 ч). Масса сухого продукта составляет 390 г. Чистота основного супероксида кальция составляет 70%.

Пример 3. 750 г дипероксосольвата пероксида кальция, полученного по примеру 1, помещают в вакуумный реактор при температуре 0-5°С, также в реактор помещают 1500 г цеолита и вакуумируют при температуре 0-10°С до остаточного давления 5-1·10-1 мм рт. ст. или ниже (примерно 35 ч), после чего повышают температуру до 140°С при том же давлении или ниже (примерно 6 ч). Масса сухого продукта составляет 480 г. Чистота основного супероксида кальция составляет 72%.

Пример 4. 750 г дипероксосольвата пероксида кальция, полученного по примеру 1, промывают на фильтре 800 мл охлажденного изопропилового спирта, затем снимают с фильтра и помещают в вакуумный реактор при температуре 0°С и вакуумируют при температуре 0-10°С до остаточного давления 5-1·10-1 мм рт.ст. или ниже (примерно 37 ч), после чего повышают температуру до 160°С при том же давлении (примерно 8 ч). Масса сухого продукта составляет 480 г. Чистота основного супероксида кальция составляет 73%.

Пример 5. 750 г дипероксосольвата пероксида кальция, полученного по примеру 1, промывают на фильтре 800 мл охлажденного изопропилового спирта, затем снимают с фильтра и помещают в вакуумный реактор при температуре 0°С, также в реактор помещают 1500 г цеолита и вакуумируют при температуре 0-10°С до остаточного давления 5-1·10-1 мм рт.ст. или ниже (примерно 32 ч), после чего повышают температуру до 150°С при том же давлении (примерно 7 ч). Масса сухого продукта составляет 480 г. Чистота основного супероксида кальция составляет 76%.

Пример 6. 1000 г дипероксосольвата пероксида кальция, полученного по примеру 1, помещают в морозильную камеру или сублиматор, замораживают при температуре ниже минус 20°С в течение 1,5-3,0 ч, после чего вакуумируют. Температуру поднимают постепенно до 130°С при остаточном давлении ниже 5-8·10-1 мм рт.ст. в течение примерно 16-18 ч. Либо процесс протекает в автоматическом режиме сублимационной установки в течение 24 ч. Масса сухого продукта составляет 640 г. Чистота основного супероксида кальция составляет 73%.

Пример 7. 500 г дипероксосольвата пероксида кальция, полученного по примеру 1, похищают в морозильную камеру или сублиматор, над слоем дипероксосольвата пероксида кальция размещают на сите 1000 г цеолита, замораживают при температуре ниже минус 20°С в течение 1,5-3,0 ч, после чего вакуумируют. Температуру поднимают постепенно до 140°С при остаточном давлении ниже 5-8·10-1 мм рт.ст. в течение примерно 16 ч. Масса сухого продукта составляет 320 г. Чистота основного супероксида кальция составляет 75%.

Пример 8. 650 г дипероксосольвата пероксида кальция, полученного по примеру 1, промывают на фильтре 500 мл охлажденного изопропилового спирта, затем снимают с фильтра и помещают в морозильную камеру или сублиматор, замораживают при температуре ниже минус 20°С в течение 1,5-3,0 ч, после чего вакуумируют. Температуру поднимают постепенно до 150°С при остаточном давлении ниже 5-8·10-1 мм рт.ст. в течение примерно 16 ч. Масса сухого продукта составляет 418 г. Чистота основного супероксида кальция составляет 75%.

Пример 9. 600 г дипероксосольвата пероксида кальция, полученного по примеру 1, промывают на фильтре 500 мл охлажденного изопропилового спирта, затем снимают с фильтра и помещают в морозильную камеру или сублиматор, замораживают при температуре ниже минус 20°С в течение 1,5-3,0 ч, также помещают 1200 г цеолита над слоем вещества, после чего вакуумируют. Температуру поднимают постепенно до 150°С при остаточном давлении ниже 5-8·10-1 мм рт.ст. в течение примерно 15 ч. Масса сухого продукта составляет 400 г. Чистота основного супероксида кальция составляет 77%.

Пример 10. 830 г дипероксосольвата пероксида кальция, полученного по примеру 1, помещают в реактор, используемый для вакуумной сушки, заменив вакуумный насос по примерам 1-3 на вентилятор для подачи осушенного газа в реактор. Скорость осушенного газа 15-40 л/мин. Начальная температура внутри реактора 0°С, затем температуру постепенно повышают до 200°С в течение примерно 14 ч. Масса сухого продукта составляет 500 г. Чистота основного супероксида кальция составляет 74%.

Пример 11. 1200 г дипероксосольвата пероксида кальция, полученного по примеру 1, помещают в реактор по примеру 10 при температуре 15°С, также в реактор помещают 2000 г цеолита в сетке или патроне. Скорость осушенного газа 15-40 л/мин. Начальная температура внутри реактора 15°С, затем температуру постепенно повышают до 180°С в течение примерно 12 ч. Масса сухого продукта составляет 700 г. Чистота основного супероксида кальция составляет 74%.

Пример 12. 900 г дипероксосольвата пероксида кальция, полученного по примеру 1, промывают на фильтре 700 мл охлажденного изопропилового спирта, затем снимают с фильтра и помещают в реактор по примеру 10. Скорость осушенного газа 15-40 л/мин. Начальная температура внутри реактора 10°С, затем температуру постепенно повышают до 170°С в течение примерно 10 ч. Масса сухого продукта составляет 615 г. Чистота основного супероксида кальция составляет 75%.

Пример 13. 800 г дипероксосольвата пероксида кальция, полученного по примеру 1, промывают на фильтре 700 мл охлажденного изопропилового спирта, затем снимают с фильтра и помещают в реактор по примеру 11. Скорость осушенного газа 15-40 л/мин. Начальная температура внутри реактора 10°С, затем температуру постепенно повышают до 160°С в течение примерно 9 ч. Масса сухого продукта составляет 550 г. Чистота основного супероксида кальция составляет 76%.

Условия дегидратации и характеристики полученного продукта - основного супероксида кальция - приведены в таблице.

Как видно из представленных данных, изобретение (варианты) позволяет повысить производительность процесса получения основного супероксида кальция, что дает основание для промышленного освоения этой технологии.

Литература

1. Карелин А.И., Лемешева Д.Г., Гладышева Т.В. // О механизме диспропорционирования кристаллов СаО2·2Н2О2. Журн. неорган. химии. 1998. Т.43. №8. С.1254-1258.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА КАЛЬЦИЯ | 2006 |

|

RU2315708C1 |

| РЕГЕНЕРАТИВНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2225241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕКИСИ КАЛЬЦИЯ | 1988 |

|

RU2136583C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРАТИВНОГО ПРОДУКТА | 2011 |

|

RU2472556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ЛИТИЯ | 2001 |

|

RU2193522C2 |

| Способ получения циклических сложных эфиров | 1989 |

|

SU1806140A3 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ПЕРОКСИДА КАЛЬЦИЯ | 2007 |

|

RU2341449C1 |

| Способ очистки лактида от инициирующих примесей | 2023 |

|

RU2816655C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ЛИТИЯ | 2006 |

|

RU2322387C1 |

| БЕЗВОДНЫЙ ХЛОРИСТЫЙ МАГНИЙ | 1994 |

|

RU2134658C1 |

Изобретение предназначено для химической промышленности и может быть использовано при получении кислорода в системах регенерации воздуха. Основной супероксид кальция получают дегидратацией дипероксосольвата пероксида кальция. По одному варианту дегидратацию осуществляют при p=10-10-2 мм рт.ст. и начальной температуре 0-10°С с повышением температуры в процессе дегидратации до 140-160°С при том же давлении. По другому варианту дегидратацию осуществляют путем сублимации при p=10-1-10-3 мм рт.ст. По третьему варианту дегидратацию осуществляют при атмосферном давлении при температуре 0-250°С в потоке осушенного, свободного от диоксида углерода, газа. Дипероксосольват пероксида кальция перед дегидратацией можно обрабатывать охлажденной безводной инертной полярной жидкостью. Дегидратацию можно осуществлять в присутствии поглотителя паров воды. Изобретение позволяет увеличить производительность процесса и использовать его в промышленных масштабах. Чистота основного супероксида кальция Са(ОН)О2 - 70-76%, 3 н. и 9 з.п. ф-лы, 1 табл.

| КАРЕЛИН А.И | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Журнал неорганической химии, 1998, т.43, №8, с.1254-1258 | |||

| КАРЕЛИН А.И | |||

| и др | |||

| Состав и строение продуктов диспропорционирования ди(гидропероксо)сольвата пероксида кальция | |||

| Журнал неорганической химии, 1996, т.41, №6, с.998 | |||

| RU 2056346 С1, 20.03.1996. | |||

Авторы

Даты

2004-06-20—Публикация

2002-06-06—Подача