Изобретение относится к устройствам с вращающимися барабанами для гранулирования порошкообразных материалов, предназначено для получения мелкосферических гранул механических прочных адсорбентов и катализаторов и может быть использовано в химической, нефтехимической, медицинской и других отраслях промышленности.

Известно устройство для гранулирования [1], включающее цилиндрический барабан, привод, коленчатый вал, на котором закреплен барабан, средство для подачи гранулированного материала, установленное с одной стороны барабана, и средство для выгрузки гранул - с другой, бункер и сборник. Продольная ось барабана совпадает с осью коленчатого вала, параллельной оси его вращения; средство для подачи гранулируемого материала выполнено телескопическим, жестко закреплено на внешней цилиндрической поверхности барабана и шарнирно связано с бункером.

Недостатком является отсутствие возможности подбора соотношений скоростей планетарного вращения и вращения барабана вокруг своей оси, что влияет на соотношение процессов агломерации и истирания частиц соответственно и в итоге на эффективность гранулирования.

Наиболее близким аналогом является планетарный гранулятор [2], включающий раму, водило с основным валом и приводом, дополнительный вал с зубчатым колесом и независимым приводом, установленный параллельно основному валу, формующие барабаны на подшипниках, центральное и периферийные зубчатые колеса. Центральное зубчатое колесо установлено на раме на подшипниках с возможностью вращения вокруг своей оси от зубчатого колеса дополнительного вала. Барабаны приводятся в движение от дополнительного вала с зубчатым колесом через центральное и периферийные зубчатые колеса.

Недостатком известного гранулятора является невысокая производительность вследствие значительных затрат времени на загрузку материала и выгрузку гранул.

Задача изобретения - увеличение производительности гранулятора за счет проведения процессов загрузки и выгрузки без остановки гранулятора.

Поставленная задача решается за счет того, что известный планетарный гранулятор, включающий раму, водило с основным валом и приводом и формующие барабаны, дополнительно снабжен загрузочным бункером, дозатором, компрессором, загрузочным трубопроводом с загрузочным приемником и распределительной частью, вмонтированными в барабаны направляющими втулками с пружинами, направляющими стержнями, присоединенными к крышкам барабанов, имеющим подшипники, приводом выгрузки с вилкой-рычагом, выгрузным кожухом, при этом концы распределительной части загрузочного трубопровода сообщены с барабанами через отверстия в их крышках.

Сопоставительный анализ с прототипом выявил отличительные от прототипа существенные признаки: загрузочный бункер, дозатор, компрессор, загрузочный трубопровод с загрузочным приемником и распределительной частью, вмонтированные в барабаны направляющие втулки с пружинами, направляющие стержни, присоединенные к крышкам барабанов с подшипниками, привод выгрузки с вилкой-рычагом, выгрузной кожух, при том, что концы распределительной части загрузочного трубопровода сообщены с барабанами через отверстия в их крышках. Это позволяет сделать вывод о соответствии критерию "новизна".

Отличительные от прототипа признаки известны в технике, однако их применение в новой совокупности с целью достижения заявленного технического результата не является очевидным. Следовательно, предлагаемое решение соответствует критерию "изобретательский уровень".

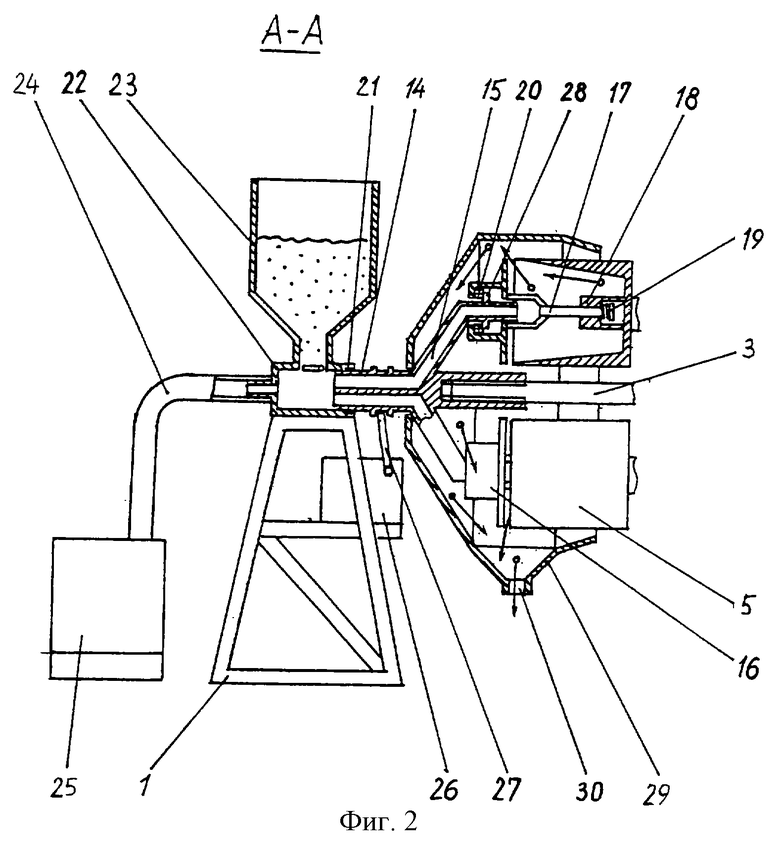

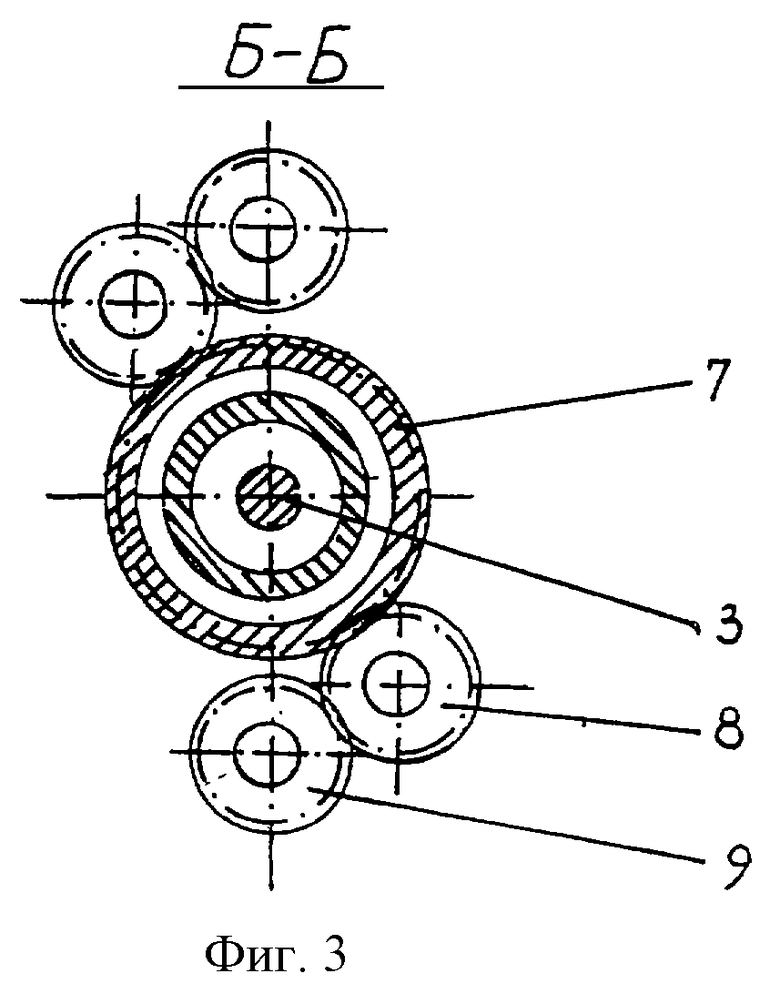

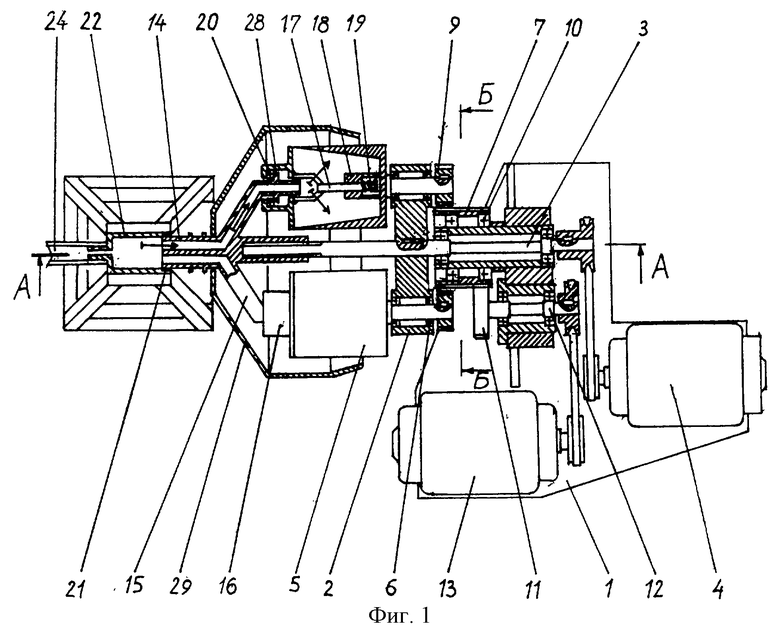

На фиг. 1 приведена схема гранулятора в процессе загрузки материала (стрелки указывают направление потока материала), на фиг.2 - разрез А-А в процессе выгрузки гранул (в отличие от фиг.1 на фиг.2 оси барабанов расположены в вертикальной плоскости; стрелки указывают направление движения гранул), на фиг.3 - разрез Б-Б.

Планетарный гранулятор содержит раму 1, водило 2, жестко закрепленное на основном валу 3, имеющем привод 4, формующие барабаны 5 на валах, вращающихся на подшипниках 6, запрессованных в гнездах водила. На раме соосно с основным валом 3 установлено центральное зубчатое колесо 7, которое приводит во вращение вокруг своей оси барабаны 5 гранулятора через сателлиты 8 водила 2 и сателлиты 9 барабанов 5. Центральное зубчатое колесо 7 установлено на раме на подшипниках 10 и приводится во вращение зубчатым колесом 11, расположенным на дополнительном валу 12, имеющем независимый привод 13 и установленном параллельно основному валу 3.

Загрузочный трубопровод для подачи материала в барабаны 5, состоящий из загрузочного приемника 14 и распределительной части 15, соединен с основным валом 3 шлицевым соединением с возможностью продольного движения. Крышки 16 барабанов 5 на направляющих стержнях 17 имеют возможность продольного перемещения в направляющих втулках 18 барабанов 5. На направляющие стержни 17 действуют сжатые пружины 19 таким образом, что крышки 16 закрывают барабаны 5. В крышках 16 запрессованы подшипники 20. Концы распределительной части 15 загрузочного трубопровода проходят через отверстия крышек 16 так, что отверстия распределительной части 15 находятся внутри барабанов 5. Загрузочный приемник 14 вращается в уплотнителе 21, расположенном в отверстии дозатора 22. Над дозатором 22 расположен загрузочный бункер 23. Шлангом 24 дозатор 22 соединен с компрессором 25. На раме 1 расположен привод выгрузки 26. Привод имеет вилку-рычаг 27. Распределительная часть 15 загрузочных трубопроводов имеет на своих концах опорные торцы 28. Выгрузной кожух 29 охватывает объем с вращающимися барабанами 5 и имеет внизу выгрузное отверстие 30.

Гранулятор работает следующим образом.

После включения гранулятора водило 2 начинает вращаться, а барабаны 5 двигаться по круговой орбите. Во время движения оси барабанов 5 двигаются параллельно основной оси гранулятора. Направление и скорость перемещения барабанов 5 по круговой орбите регулируют электродвигателем постоянного тока привода 4 водила 2. При вращении водила 2 его сателлиты 8 обегают центральное зубчатое колесо 7 и через сателлиты 9 приводят барабаны 5 во вращение вокруг собственной оси. Направление и скорость вращения центрального зубчатого колеса 7 и, следовательно, барабанов 5 вокруг своей оси задаются электродвигателем постоянного тока независимого привода 13 дополнительного вала 12 через зубчатое колесо 11 дополнительного вала 13.

При загрузке материал попадает из загрузочного бункера 23 в емкость дозатора 22. Компрессор 25 нагнетает воздух в емкость дозатора 22 и материал, увлекаемый воздушным потоком, попадает в загрузочный приемник 14, затем в распределительную часть 15 загрузочного трубопровода и далее в барабаны 5. После загрузки производится гранулирование материала. При выгрузке привод выгрузки 26 поворачивает вилку-рычаг 27, который передвигает загрузочный приемник 14 и распределительную часть 15 загрузочного трубопровода в направлении дозатора 22. Опорные торцы 28 распределительной части 15 загрузочного трубопровода, действуя на подшипники 20, открывают крышки 16, сжимая пружины 19. Гранулы скатываются по коническим внутренним поверхностям барабанов 5 в выгрузной кожух 29 и, ударяясь о его внутреннюю поверхность, скатываются вниз через выгрузное отверстие 30. Через промежуток времени, необходимый для выгрузки, привод выгрузки 26 возвращает вилку-рычаг 27 в исходное положение, и крышки 16 закрываются под действием пружин 19. Затем происходит загрузка материала и цикл повторяется.

Процессы загрузки и выгрузки осуществляются без остановки гранулятора и протекают достаточно быстро относительно стадии гранулирования.

Таким образом, предлагаемое устройство значительно уменьшает время, необходимое для загрузки и выгрузки, позволяет автоматизировать процесс и увеличивает производительность гранулятора. При этом гранулятор работает циклично, весь материал, в отличие от грануляторов непрерывного действия, находится на стадии гранулирования строго определенное время, что является необходимым условием для получения заданного гранулометрического состава гранулированного материала.

Источники информации

1. Авторское свидетельство СССР 1030003, кл. B 01 J 2/00, 1974.

2. Авторское свидетельство СССР 1635366, кл. B 01 J 2/12, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННО-ЦЕНТРОБЕЖНЫЙ ГРАНУЛЯТОР | 2009 |

|

RU2412753C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2062653C1 |

| Устройство для гранулирования | 1974 |

|

SU1030003A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-ЗАМЕЩЕННЫХ 3,3-ДИМЕТИЛ-3,4-ДИГИДРОИЗОХИНОЛИНОВ | 2001 |

|

RU2213735C2 |

| УНИВЕРСАЛЬНАЯ МЕЛЬНИЦА | 1996 |

|

RU2116131C1 |

| ПЛАНЕТАРНЫЙ ГРАНУЛЯТОР | 2001 |

|

RU2191064C1 |

| МАШИНА ДЛЯ МОЙКИ И СОРТИРОВКИ КОРНЕКЛУБНЕПЛОДОВ | 2013 |

|

RU2535743C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГОТОВНОСТИ ПЛАСТИФИЦИРОВАННЫХ МАСС К ЭКСТРУЗИОННОМУ ФОРМОВАНИЮ | 1994 |

|

RU2091742C1 |

| СМЕСИТЕЛЬ КОРМОВ | 2005 |

|

RU2305472C2 |

| МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1994 |

|

RU2079363C1 |

Изобретение относится к устройствам с вращающимися барабанами для гранулирования порошкообразных материалов, предназначено для получения мелких сферических гранул механически прочных адсорбентов и катализаторов и может быть использовано в химической, нефтехимической, медицинской и других отраслях промышленности. Планетарный гранулятор включает раму, водило с основным валом и приводом, формующие барабаны с подшипниками, дополнительный вал, центральное зубчатое колесо, сателлиты водила и барабана. Дополнительный вал имеет зубчатое колесо и независимый привод и размещен параллельно основному валу. Центральное зубчатое колесо установлено на раме с возможностью вращения вокруг своей оси от зубчатого колеса дополнительного вала. Гранулятор дополнительно снабжен загрузочным бункером, дозатором, компрессором, загрузочным трубопроводом, направляющими втулками с пружинами, направляющими стержнями, приводом выгрузки с вилкой-рычагом и выгрузным кожухом. Загрузочный трубопровод имеет загрузочный приемник и распределительную часть. Направляющие втулки вмонтированы в барабаны. Направляющие стержни присоединены к крышкам барабанов с подшипниками. Концы распределительной части загрузочного трубопровода сообщены с барабанами через отверстия в их крышках. Изобретение позволяет проводить процессы загрузки материала и выгрузки гранул без остановки гранулятора. 3 ил.

Планетарный гранулятор, включающий раму, водило с основным валом и приводом, формующие барабаны с подшипниками, дополнительный вал с зубчатым колесом и независимым приводом, размещенный параллельно основному валу, центральное зубчатое колесо, установленное на раме с возможностью вращения вокруг своей оси от зубчатого колеса дополнительного вала, сателлиты водила и барабана, отличающийся тем, что он дополнительно снабжен загрузочным бункером, дозатором, компрессором, загрузочным трубопроводом с загрузочным приемником и распределительной частью, вмонтированными в барабаны направляющими втулками с пружинами, направляющими стержнями, присоединенными к крышкам барабанов с подшипниками, приводом выгрузки с вилкой-рычагом, выгрузным кожухом, при этом концы распределительной части загрузочного трубопровода сообщены с барабанами через отверстия в их крышках, что позволяет осуществлять процессы загрузки материала и выгрузки гранул без остановки вращения гранулятора.

| Устройство для гранулирования | 1974 |

|

SU1030003A1 |

| ПЛАНЕТАРНЫЙ ГРАНУЛЯТОР | 0 |

|

SU375089A1 |

| Плуг комбинированный лесной | 2020 |

|

RU2742659C1 |

| Стабилизатор постоянного тока | 1973 |

|

SU479097A1 |

| СБОРНОЕ СВЕРЛО | 2014 |

|

RU2578274C1 |

Авторы

Даты

2003-08-10—Публикация

2002-01-08—Подача