Изобретение относится к строительным материалам, а именно к экструзионному формированию керамических пластифицированных материалов, и может быть использовано в нефтехимической промышленности.

Известно устройство для оценки формовочных свойств пластичных материалов, содержащее корпус с загрузочным бункером и выдавливающим узлом шнеком, датчики давления, формообразующий узел диафрагму с отверстием и насадку. Диафрагма с отверстием размещена между корпусом и насадкой. Насадка выполнена герметичной с окном на входе и заполнена прозрачной жидкостью [1]

Недостатком данного устройства является громоздкость, сложность конструкции, непригодность для визуального экспресс-контроля готовности пластифицированной массы к экструзионному формованию сложных сотовых структур.

Известно и другое устройство для определения готовности пластифицированных масс к экструзионному формованию, содержащее смонтированную на основании раму с установленным на ней средством для воздействия на массу с приводом перемещения и формообразующий узел [2]

Недостатком данного пресса является сложность конструкции, непригодность для получения образцов сложной сотовой структуры из пластифицированных масс, невозможность определения готовности ее к к экструзионному формованию.

Технический результат изобретения быстрый визуальный экспресс-контроль формуемости пластифицированных масс для получения материалов со сложной пространственной структурой.

Для достижения технического результата устройство для определения готовности пластифицированных масс к экструзионному формованию, содержащее смонтированную на основании раму с установленным на ней средством для воздействия на массу с приводом перемещения и формообразующий узел, снабжено смонтированной на горизонтальной перекладине рамы цилиндрической ячейки для установки формообразующего узла, а формообразующий узел выполнен в виде полого цилиндра с установленной в нем рамкой с многоканальной фильерой, причем средство для воздействия на массу выполнено в виде поршня, имеющего сферическое глухое углубление, и установленного в последнем одним своим концом упора, соединенного другим своим концом с приводом перемещения устройства, выполненным в виде смонтированного на раме одним концом рычага с установленной на другом свободном конце заданной нагрузкой, при этом высота упора соответствует расстоянию от вертикальной стойки рамы до центра цилиндрической ячейки.

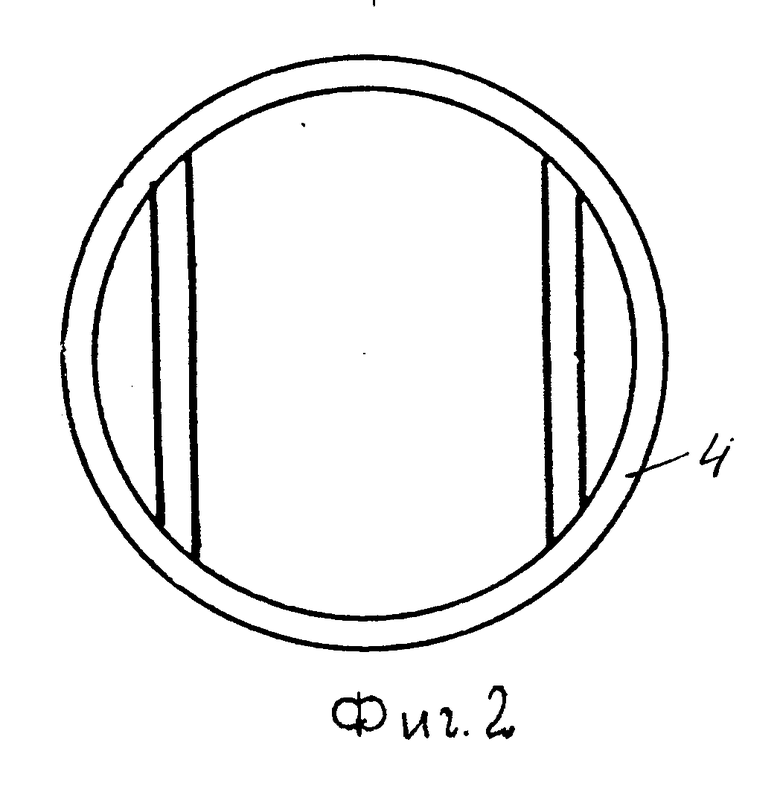

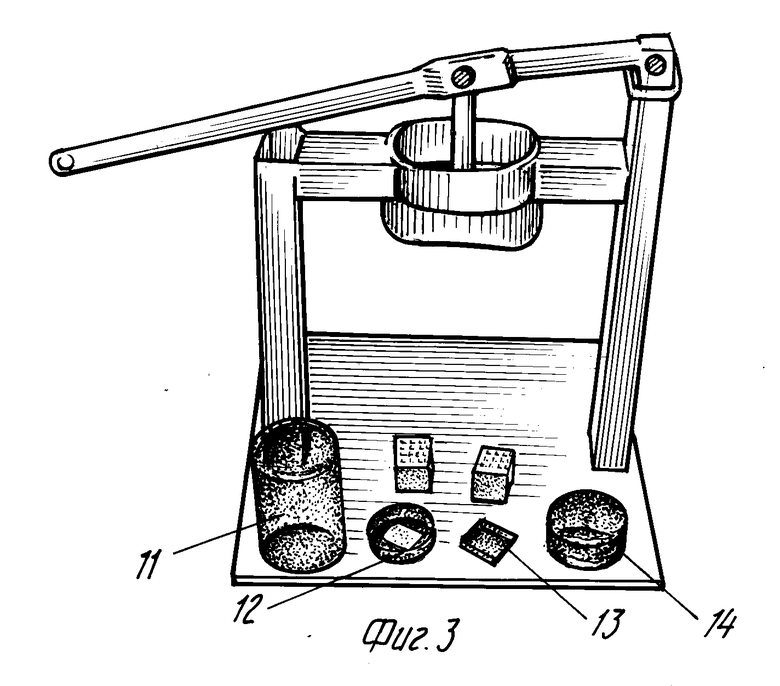

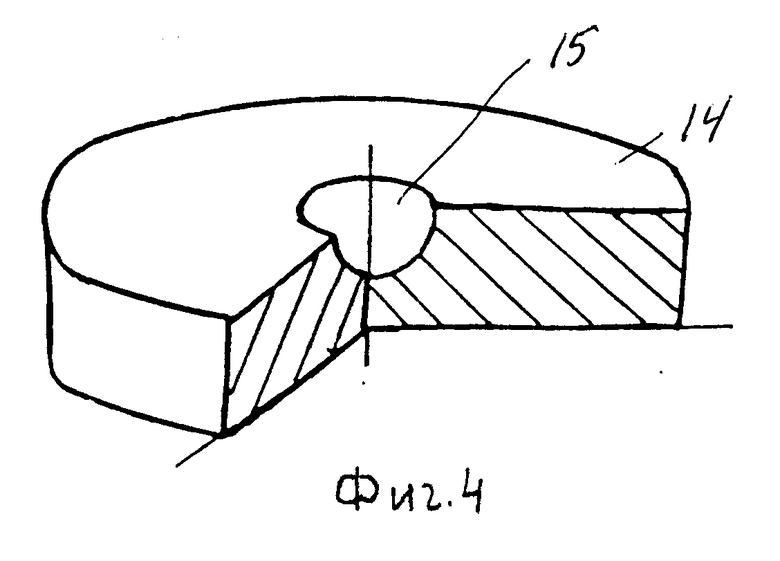

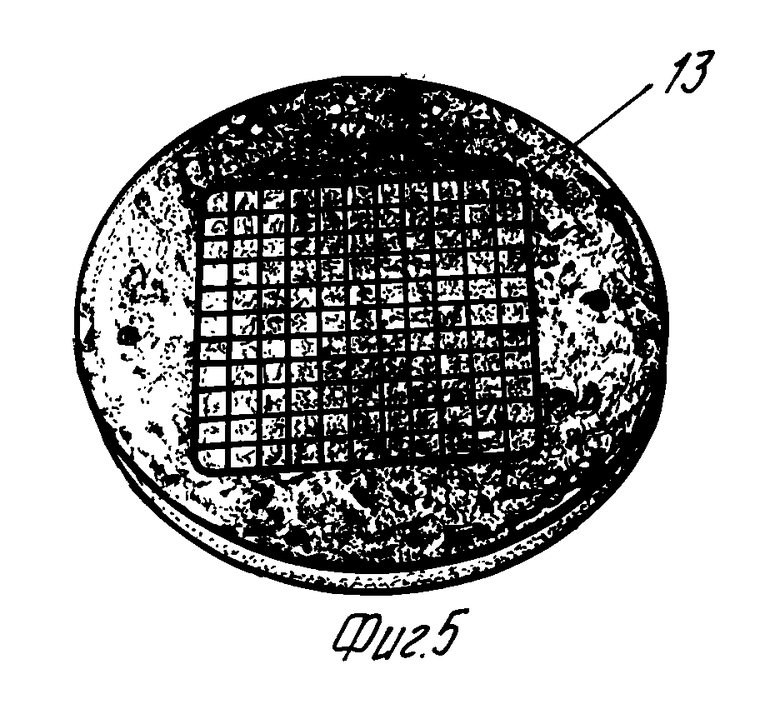

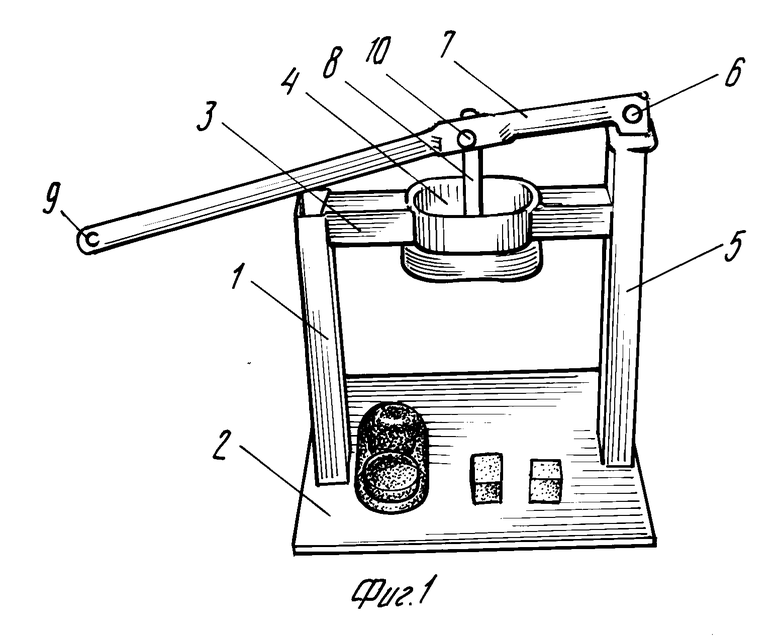

На фиг. 1 изображен общий вид устройства; на фиг. 2 цилиндрическая ячейка; на фиг. 3 элементы формообразующего узла; на фиг. 4 поршень (частично разрезан); на фиг. 5 фильера.

Устройство для определения формуемости пластифицированных масс состоит из рамы 1, жестко закрепленной на основании 2. На горизонтальной перекладине 3 рамы 1 размещена цилиндрическая ячейка 4 На вертикальной стойке 5 рамы 1 болтом 6 закреплен рычаг 7, снабженный упором 8 и отверстием 9 для гирь (фиг. 1). Упор 8 крепится к рычагу 7 болтом 10. В цилиндрическую ячейку 4 (фиг. 2) вставляется полый цилиндр 11, в который загружены круглая рамка 12, многоканальная фильера 13 и поршень 14 (фиг. 3). Поршень 14 имеет сферическое глухое углубление 15. Упор 8 устанавливают одним своим концом в углубление 15.

Высота h упора 8 соответствует расстоянию l от вертикальной стойки 5 рамы до центра цилиндрической ячейки 4.

Устройство работает следующим образом.

Предварительно собирают формообразующий узел, для чего в рамку 12 устанавливают многоканальную фильеру 13. Затем эту рамку 12 с фильерой 13 помещают в полый цилиндр 14. Пластифицированную массу в пределах 0,5-0,7 объема полого цилиндра 11 укладывают в этот цилиндр 11. Сверху пластифицированной массы в полом цилиндре 11 устанавливают поршень 14. Собранный формообразующий узел устанавливают в цилиндрическую ячейку 4, расположенную на горизонтальной перекладине 3 рамы 1. В сферическую поверхность поршня 14 (фиг. 4) устанавливают закругленный конец упора 8 рычага 7. Под действием заданной нагрузки на рычаг 7 происходит формование изделия. Продавливание осуществляется через многоканальную фильеру 13, благодаря которой из пластифицированной массы формуется сложная пространственная структура.

Образец, который получился продавливаем через многоканальную фильеру 13, подвергается визуальному осмотру, делается вывод о готовности пластифицированной массы к экструзионному формованию в рабочем экструдере.

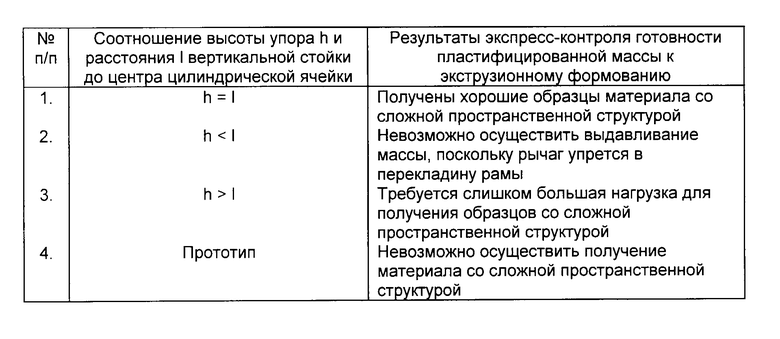

Влияние геометрических параметров частей устройства на визуальный экспресс-контроль готовности пластифицированной массы к экструзионному прессованию отражено в таблице.

Анализ полученных данных показывает, что удовлетворительные результаты по визуальному экспресс-контролю готовности к формуемости из пластифицированных масс изделий сложной пространственной конфигурации методом экструзии можно получить при условии, если h l, при наличии многоканальной фильеры. В остальных случаях и при использовании прототипа невозможно сделать вывод о готовности пластифицированной массы к экструзионному формованию изделий со сложной пространственной структурой.

Многоканальная фильера в уменьшенном по габаритным размерам виде полностью повторяет форму и вид фильеры для экструзии в рабочем экструдере, поэтому она имеет такую конструкцию (фиг. 5). Выбор именно такой многоканальной фильеры обусловлен тем, что она позволяет, используя предлагаемое устройство, удостовериться в том, что пластифицированная масс готова к экструдированию; хорошо проходит через каналы, идет процесс формирования решетки, соты имеют правильную геометрию, нет искажений.

Таким образом, предлагаемое устройство позволяет осуществить визуальный экспресс-контроль готовности пластифицированной массы к экструзионному прессованию. Кроме того, устройство малогабаритно, удобно для переноски, надежно в работе, имеет простую конструкцию, не требует большого количества пресс-массы для проведения анализа и быстро позволяет дать информацию о готовности массы к экструзионному формованию.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПЛАСТИФИЦИРОВАННОЙ МАССЫ | 1990 |

|

RU2030969C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ С КАНАЛАМИ ИЗ ПЛАСТИФИЦИРОВАННОЙ МАССЫ | 1991 |

|

RU2033311C1 |

| ПЛАНЕТАРНЫЙ ГРАНУЛЯТОР | 2002 |

|

RU2209661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ЧАСТИЦ | 1994 |

|

RU2057640C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2062653C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКОГО КОРДА И АРМАТУРЫ ОТ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2151696C1 |

| ОРТОБРОМАНИЛИД АКРИЛОВОЙ КИСЛОТЫ И СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА ОРТОБРОМАНИЛИДА β-ДИЭТИЛАМИНОПРОПИОНОВОЙ КИСЛОТЫ С ЕГО ПРИМЕНЕНИЕМ | 1999 |

|

RU2158730C1 |

| ПРОСТЫЕ ЭФИРЫ 3-НИТРО-3-АЗААЛКАНОЛОВ-2 И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1998 |

|

RU2161602C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1-ЗАМЕЩЕННЫХ 3,3-ДИМЕТИЛ-3,4-ДИГИДРОИЗОХИНОЛИНОВ | 2001 |

|

RU2213735C2 |

| ЭНЕРГОАККУМУЛИРУЮЩИЙ ПОРШЕНЬ | 2000 |

|

RU2172420C1 |

Использование: в нефтехимической, автомобильной промышленности для определения готовности пластифицированных масс к экструзионному формованию. Сущность изобретения: устройство для определения готовности пластифицированных масс к экструзионному формованию содержит смонтированную на основании раму с установленным на ней средством для воздействия на массу. Средство выполнено в виде поршня, имеющего сферическое глухое углубление, установленного в углублении одним своим концом упора, соединенного другим своим концом с приводом перемещения средства. Привод выполнен в виде смонтированного на раме одним концом рычага с установленной на другом свободном конце заданной нагрузкой. Устройство содержит формообразующий узел в виде полого цилиндра с установленной в нем рамкой с многоканальной фильерой. Высота упора соответствует расстоянию от вертикальной стойки рамы до центра цилиндрической ячейки. 5 ил., 1 табл.

Устройство для определения готовности пластифицированных масс к экструзионному формованию, содержащее смонтированную на основании раму с установленным на ней средством для воздействия на массу с приводом перемещения и формообразующий узел, отличающееся тем, что оно снабжено смонтированной на горизонтальной перекладине рамы цилиндрической ячейкой для установки формообразующего узла, а формообразующий узел выполнен в виде полого цилиндра с установленной в нем рамкой с многоканальной фильерой, причем счредство для воздействия на массу выполнено в виде поршня, имеющего сферическое глухое углубление и установленного в последнем одним своим концом упора, соединенного другим своим концом с приводом перемещения средства, выполненным в виде смонтированного на раме одним концом рычага с установленной на другом свободном конце заданной нагрузкой, при этом высота упора соответствует расстоянию от вертикальной стойки рамы до центра цилиндрической ячейки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для оценки формовочных свойств пластичных материалов | 1982 |

|

SU1038879A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс для изготовления образцов из дорожных строительных смесей | 1975 |

|

SU599992A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1994-02-24—Подача