Изобретение предназначено для обеспыливания сыпучих, прежде всего минеральных материалов, например, щебня и может быть использовано в отраслях хозяйства, где производится минеральное сырье.

При производстве сыпучих материалов одной из проблем является очистка их от пыли, так как наличие пыли снижает их потребительские свойства. Кроме того, поступление пыли в окружающую среду вредно для персонала, работающего на производстве, а также загрязняет окружающую среду.

Известны различные устройства для обеспыливания сыпучих материалов.

По патенту Германии 3209049, МПК В 07 В 4/04, с приоритетом 12.03.82 в аппарате для отделения легких частиц от твердого объемного материала, сыпучий материал ссыпается вниз и поочередно попадает на наклонные полки, под которыми установлены сопла для подачи воздуха. Поднимающийся воздух увлекает пыль и отсасывается через выходной патрубок.

В решении по патенту Германии 4022339, МПК В 22 С 5/00, опубликованному 16.01.92, очистка песка литейного завода от пыли производится в наклонной трубе, по которой ссыпается песок, а в трубе выполнен ряд сопел, по которым поступает воздух, увлекающий пыль и уходящий затем через выходной патрубок.

Приведенные конструкции достаточно сложны, кроме того не могут обеспечить эффективную очистку больших объемов материалов.

Известен способ отвода пыли из пневмотранспортного потока сыпучего материала по патенту РФ 2164176, МПК В 07 В 4/02, с приоритетом 10.08.99, в котором отделение пыли из потока производится через открытый участок трубы непосредственно перед накопительной емкостью путем отсоса в поперечном основному потоку направлении. Данный способ также не может обеспечить эффективную очистку.

Известно "Устройство для улова пыли из сыпучего материала" патент РФ 2128556, МПК В 07 В 4/02, с приоритетом 29.04.97, выбранный в качестве прототипа. Устройство содержит кожух, вибропривод, распределитель материального потока, узлы загрузки и выгрузки материала, системы подачи и отсоса воздуха. Распределитель выполнен в виде конуса или многогранной пирамиды, на поверхности которого с помощью пластин, установленных в вертикальной плоскости вдоль образующих распределителя, образованы направляющие каналы, над верхними и нижними кромками пластин, а также под кромкой распределителя соосно с корпусом установлены три цилиндра.

Данное устройство достаточно сложно технологически и не обеспечивает преграду для выхода пыли через узел выгрузки материала.

Предлагаемое изобретение решает техническую задачу очистки от пыли сыпучих, в частности, минеральных материалов, сочетая простоту изготовления устройства, эффективность обеспыливания материалов и обеспечение защиты от проникновения пыли через выходное устройство, предназначенное для выгрузки материала.

Устройство обеспыливания сыпучих, в частности, минеральных материалов содержит корпус, в верхней части которого установлен узел подачи сыпучего материала, а в нижней установлен узел выгрузки, в корпусе между узлом подачи сыпучего материала и узлом выгрузки выполнена полость. Нижняя часть полости сообщена с каналом узла выгрузки материала, при этом по меньшей мере одна из стенок канала выполнена в виде выпуклой криволинейной поверхности. У нижней кромки каждой выпуклой криволинейной поверхности стенки канала тангенциально установлено щелевое сопло, соединенное с каналом подвода воздуха, а в корпусе выполнен один или несколько каналов отвода запыленного воздуха из полости.

Сыпучий материал подается через узел подачи сыпучего материала, благодаря работе которого обеспечивается распределение материала по объему корпуса, первичное отделение пыли от материала, которая в объеме полости находится во взвешенном состоянии. Узел подачи сыпучего материала, чтобы он обеспечил распределение материала по объему корпуса и отделение пыли от материала, может содержать конусный распределитель, установленный с возможностью вращения, или вибратор, который, встряхивая подаваемый материал, способствует отделению пыли.

Наиболее эффективно решение, при котором узел подачи материала выполняется собственно в виде узла дробления, который дробит минеральный материал для получения необходимой продукции.

Пыль, находящаяся в полости, которая имеет достаточный объем, находится в ней во взвешенном состоянии и далее удаляется через каналы для отвода запыленного воздуха. Пыль не может выйти за пределы корпуса через канал узла выгрузки материала, так как в нем сформирован аэродинамический затвор. Затвор формируется в канале с помощью подачи воздуха через щелевое сопло, установленное у выпуклой криволинейной поверхности узла выгрузки. Таких поверхностей и щелевых сопел может быть несколько. Воздух, подаваемый через щелевое сопло у выпуклой криволинейной поверхности, создает разрежение, благодаря чему он согласно эффекту Коанда "прилипает" к выпуклой криволинейной поверхности (стенке канала) и перекрывает канал узла выгрузки в его верхней части, а далее попадает в полость. Так как, в свою очередь, через канал из полости выгружается сыпучий материал, он обдувается потоком воздуха, который увлекает пыль за собой и не дает ей проникнуть наружу. Роль выпуклой криволинейной поверхности состоит в том, чтобы сформировать устойчивый поток воздуха внутрь полости, практически перекрывающий весь канал. Направление потока воздуха из щелевого сопла, первоначально направленный не вдоль оси канала, изменяется благодаря эффекту Коанда, он движется вдоль криволинейной стенки канала. При этом в зоне выпуклой криволинейной поверхности создается разрежение, которое обеспечивает и подсос окружающего воздуха, благодаря чему создается дополнительный поток воздуха внутрь канала из окружающей среды, что дополнительно снижает риск проникновения пыли из полости корпуса.

Щелевое сопло расположено вне зоны выгрузки сыпучего материала и не мешает свободному перемещению выходного потока сыпучего материала. Запыленный воздух, как уже отмечалось, отсасывается из полости, в которой пыль находится во взвешенном состоянии

Для большей технологичности выпуклая криволинейная поверхность канала выгрузки может быть выполнена в виде цилиндрической поверхности.

По ширине нижней кромки выпуклой криволинейной поверхности установлена длинная кромка щелевого сопла, чтобы сформировать узкий воздушный поток, который согласно эффекту Коанда "прилипает" к стенке канала.

Наиболее выгодно выполнять канал устройства выгрузки материала таким образом, чтобы обеспечить выгрузку сыпучего материала самотеком. Для этого сам канал должен быть вертикальным или наклонным и не иметь задерживающих выступов.

Эффективная работа устройства обеспечивается следующими факторами:

- узел загрузки в основном обеспечивает распределение материала по объему корпуса и первичное отделение пыли от сыпучего материала;

- запыленный воздух собирается в полости, где с помощью воздушного потока, поступающего в полость, поддерживается пыль во взвешенном состоянии;

- канал выгрузки материала с одной или несколькими выпуклыми криволинейными поверхностями формируют аэродинамический затвор, где обеспечивается непроникновение пыли через узел выгрузки, в том числе благодаря подсосу окружающего воздуха, препятствующего выходу пыли вместе с выгружаемым материалом.

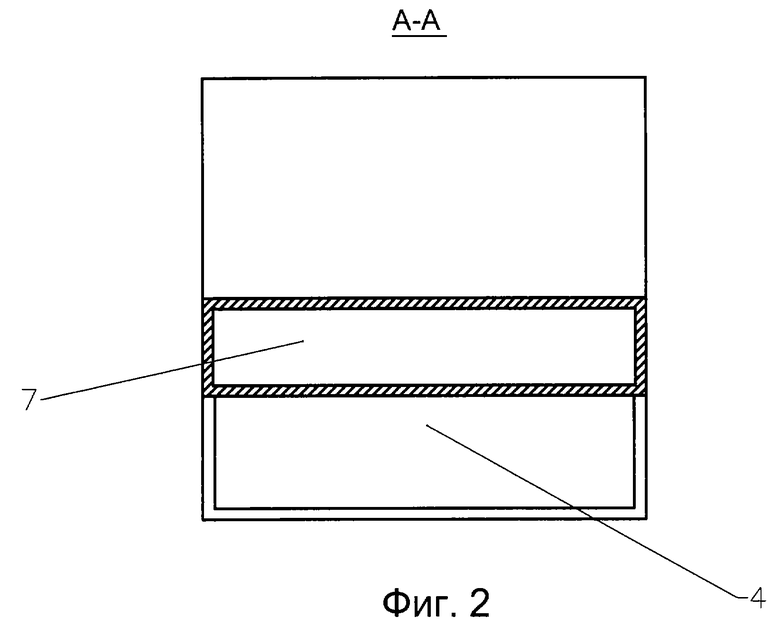

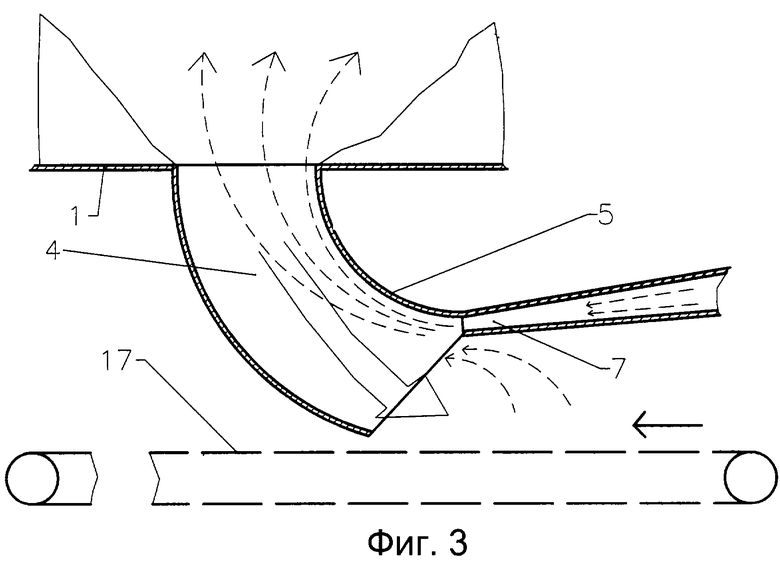

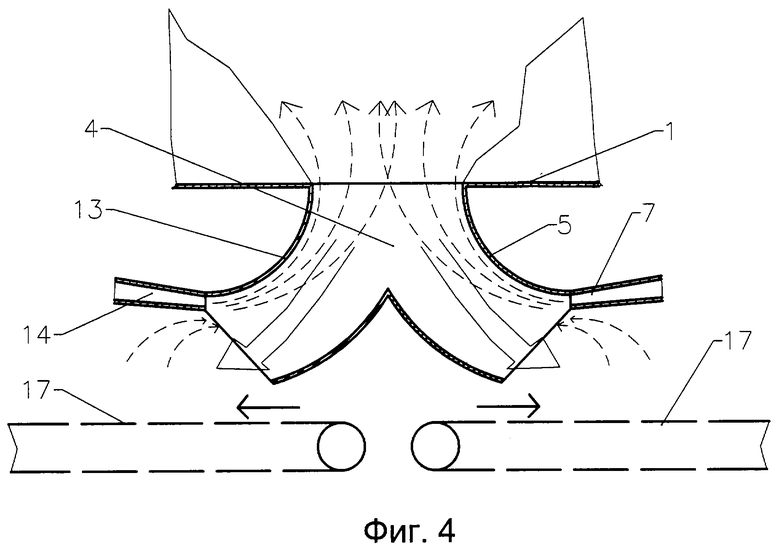

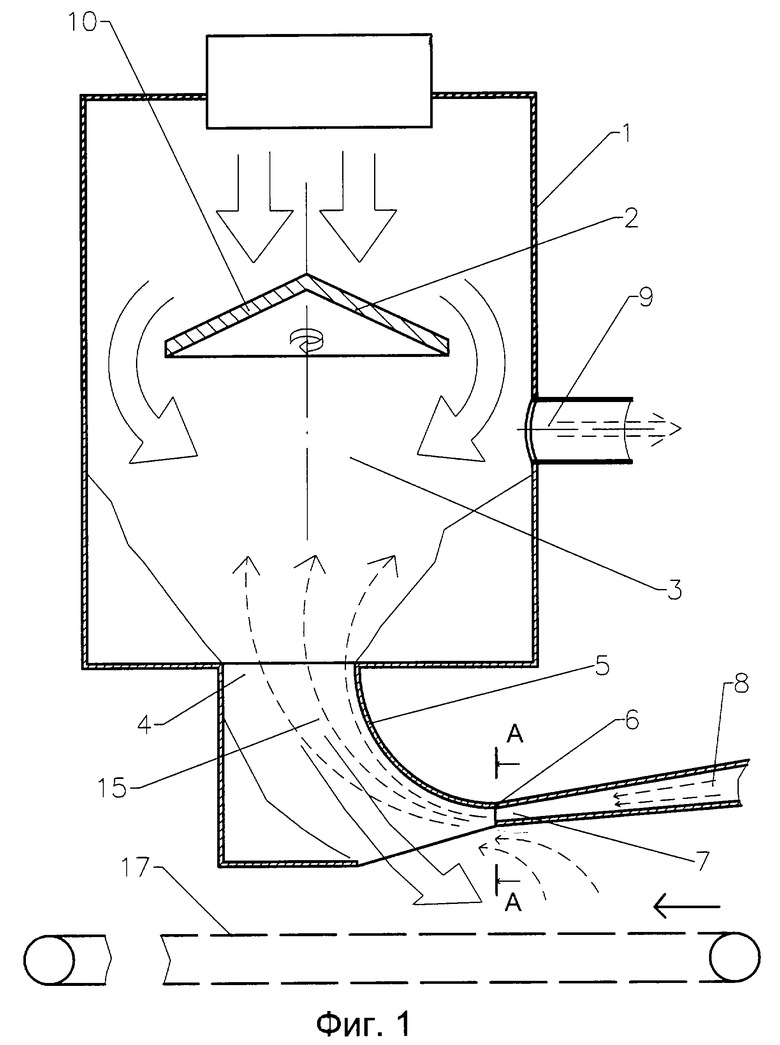

Изобретение поясняется чертежами. Фиг. 1 - разрез устройства; фиг. 2 - то же, сечение А-А; фиг. 3 - пример выполнения канала выгрузки материала; фиг. 4 - пример выполнения канала выгрузки с двумя выпуклыми криволинейными поверхностями.

Устройство обеспыливания сыпучих, в частности, минеральных материалов (фиг.1) содержит корпус 1, в верхней части которого установлен узел 2 подачи сыпучего материала, а в нижней установлен узел 4 выгрузки. В корпусе между узлом подачи сыпучего материала и узлом выгрузки выполнена полость 3, нижняя часть которой сообщена с каналом 15 узла 4 выгрузки. Одна из стенок 5 канала 15 выполнена в виде выпуклой криволинейной поверхности, у нижней кромки 6 выпуклой криволинейной поверхности стенки 5 тангенциально установлено щелевое сопло 7, соединенное с патрубком подвода воздуха 8. В корпусе 1 выполнен канал 9 для отвода запыленного воздуха из полости 3. Узел 2 подачи сыпучего материала имеет конусный распределитель 10, установленный с возможностью вращения. Узел подачи может быть выполнен в виде устройства дробления минерального материала, в этом случае в одном корпусе совмещается дробление и обеспыливание, что выгодно технологически. На чертежах устройство дробления не показано.

Выпуклая криволинейная поверхность стенки 5 выполнена в виде части цилиндрической поверхности (фиг. 1 и фиг. 3). На разрезе А-А показано, что щелевое сопло 7 длинной кромкой примыкает к нижней части выпуклой криволинейной поверхности стенки 5. Под соплом расположен выход канала 18 узла 4 выгрузки.

Под узлом 4 выгрузки расположен один транспортер 17 (фиг. 1 и фиг. 3) или два (фиг. 4).

В узле выгрузки 4 (фиг. 4) и две стенки 5 и 13 канала 18 могут быть выполнены в виде выпуклой криволинейной поверхности. В этом случае у нижней части стенок 5 и 13 установлены щелевые сопла 7 и 14 соответственно.

Устройство обеспыливания работает следующим образом. Через узел 2 подачи сыпучего материала поступает минеральный материал, который необходимо обеспылить. Благодаря вращающемуся конусному распределителю 10 материал распределяется по объему корпуса 1 в полости 3, и пыль отделяется от материала.

Если узел 2 подачи сыпучего материала выполнен в виде устройства дробления, то пыль образуется сразу в процессе дробления и практически не успевает осесть на раздробленном материале.

Далее пыль отсасывается вместе с воздухом через канал 9 для отвода запыленного воздуха из полости 3. Пыль не проникает через узел 4 выгрузки в окружающую среду. Этому препятствует воздушный поток, который поступает в канал 15 узла 4 выгрузки вдоль выпуклой криволинейной поверхности стенки 5, который "прилипает" к стенке 5 благодаря эффекту Коанда. Воздух подается от канала 8 для подвода воздуха через щелевое сопло 7. Выгрузка материала через канал 15 производится самотеком, при этом поток воздуха сдувает остатки пыли с материала, и он поступает на выгрузку, например, на транспортер 17 обеспыленным. При этом благодаря разрежению, создаваемому в канале 5 потоком воздуха, осуществляется подсос окружающего воздуха, что способствует дополнительному обеспыливанию.

Применение устройства проверено на практике и обеспечивает высокую степень обеспыливания сыпучих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СНИЖЕНИЯ ПЫЛЕОБРАЗОВАНИЯ ПРИ СКЛАДИРОВАНИИ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2185316C2 |

| ПЫЛЕУЛОВИТЕЛЬ | 2000 |

|

RU2174452C1 |

| ПЫЛЕУЛОВИТЕЛЬ | 2005 |

|

RU2299768C1 |

| УСТРОЙСТВО ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2004 |

|

RU2286851C2 |

| СПОСОБ ОЧИСТКИ И ВОЗДУШНО-СУХОГО ОБОГАЩЕНИЯ КВАРЦЕВОГО ПЕСКА И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОЧИСТКИ И ДИНАМИЧЕСКОГО ВОЗДУШНО-СУХОГО ОБОГАЩЕНИЯ ЗЕРНИСТОГО СЫПУЧЕГО МАТЕРИАЛА | 2006 |

|

RU2331486C2 |

| УСТРОЙСТВО СЕПАРАЦИИ И УЛАВЛИВАНИЯ ПЫЛИ И МУСОРА | 2003 |

|

RU2299670C2 |

| СПОСОБ СЕПАРАЦИИ СЫПУЧЕЙ СМЕСИ В ТЕКУЧЕЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2431528C1 |

| МЕМБРАННОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2174433C2 |

| ДЫХАТЕЛЬНЫЙ ФИЛЬТР | 1999 |

|

RU2166341C1 |

| ПЫЛЕУЛОВИТЕЛЬ | 2007 |

|

RU2356633C1 |

Изобретение предназначено для обеспыливания сыпучих, прежде всего минеральных материалов, например, щебня и может быть использовано в отраслях хозяйства, где производится минеральное сырье. Устройство содержит корпус, в верхней части которого установлен узел подачи сыпучего материала, а в нижней установлен узел выгрузки. Между узлом подачи сыпучего материала и узлом выгрузки выполнена полость, нижняя часть которой сообщена с каналом узла выгрузки. Одна из стенок канала выполнена в виде выпуклой криволинейной поверхности, у нижней кромки выпуклой криволинейной поверхности стенки канала тангенциально установлено щелевое сопло, соединенное с патрубком подвода воздуха. В корпусе выполнен один или несколько каналов для отвода запыленного воздуха из полости. Заявленное изобретение просто в изготовлении и позволяет повысить эффективность обеспыливания материала. 6 з.п.ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ УЛОВА ПЫЛИ ИЗ СЫПУЧЕГО МАТЕРИАЛА | 1997 |

|

RU2128556C1 |

| Сепаратор | 1980 |

|

SU963579A1 |

| SU 1619535 A1, 27.01.1996 | |||

| СПОСОБ ОТВОДА ПЫЛИ ИЗ ПНЕВМОТРАНСПОРТНОГО ПОТОКА СЫПУЧЕГО МАТЕРИАЛА | 1999 |

|

RU2164176C1 |

| СПОСОБ ПНЕВМООЧИСТКИ НЕРУДНЫХ МАТЕРИАЛОВ КРУПНОСТЬЮ ДО 20 ММ | 1988 |

|

RU2007232C1 |

| US 5458245 A, 17.10.1995 | |||

| БИБЛИОТЕКА I | 0 |

|

SU320949A1 |

Авторы

Даты

2003-08-10—Публикация

2001-11-12—Подача