(54) СЕПАРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Инерционный сепаратор | 1984 |

|

SU1242264A2 |

| ТЕРМОАЭРОКЛАССИФИКАТОР О.Л.ЧЕРНЫХ | 1994 |

|

RU2082509C1 |

| ВОЗДУШНЫЙ КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2020 |

|

RU2758280C1 |

| ЗАМКНУТЫЙ ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР | 2001 |

|

RU2210205C2 |

| ГРАВИТАЦИОННЫЙ ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 1992 |

|

RU2024330C1 |

| Инерционный сепаратор | 1975 |

|

SU579037A1 |

| ЗАМКНУТЫЙ ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР ЗЕРНОВЫХ СМЕСЕЙ | 2021 |

|

RU2758308C1 |

| ЗЕРНОАСПИРАТОР | 2017 |

|

RU2671382C1 |

| ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2525557C1 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445560C1 |

Изобретение относится к устройствам для аэродинамической сортировки и обеспыливания потоков твердых частиц и очистки их от крупных тяжелых j предметов и пыли и может быть применено в энергетике, системе топливоподачи к котельным агрегатам, работающим на сортированном угле в кипящем слое.

Известен сепаратор, включающий вертикальный цилиндрический корпус, вхо дящий верхней частью в поперечную, горизонтальную трубу, являющуюся потоп- .ком вертикального цилиндрического пуса, по которой подается воздух 1.

Недостатком сепаратора является низкая эффективность сепарации, так как сепаратор вьделяет из потока тольгко крупные частицы, падающие вниз, а все частицы, меньше заданны с, вместе с пылью уносятся из сепарат ра в еди--. ном потоке из верхне- части корпуса сепаратора.

Наиболее близким к изобретению по 25 технической сущности и достигаемому результату являетсй сепаратор, включающий корпус, камеру сепарации, патрубки для подвода исходного материала, газа патрубки для отвода крупной 30

средней фракции и пыли, шамозийную решетку 2.

Недостатком является низкое качество сепарации.

Цель изобретения - повьпиение качества; сепарации. ,

Цель достигается тем, что камера сепарации выполнена в виде двух соосно установленных: цилиндров и соединенных мезкду собой элементов криволинейного профиля, причем диаметр первого цилиндра по ходу движения материала меньше диаметра второго цилиндра.

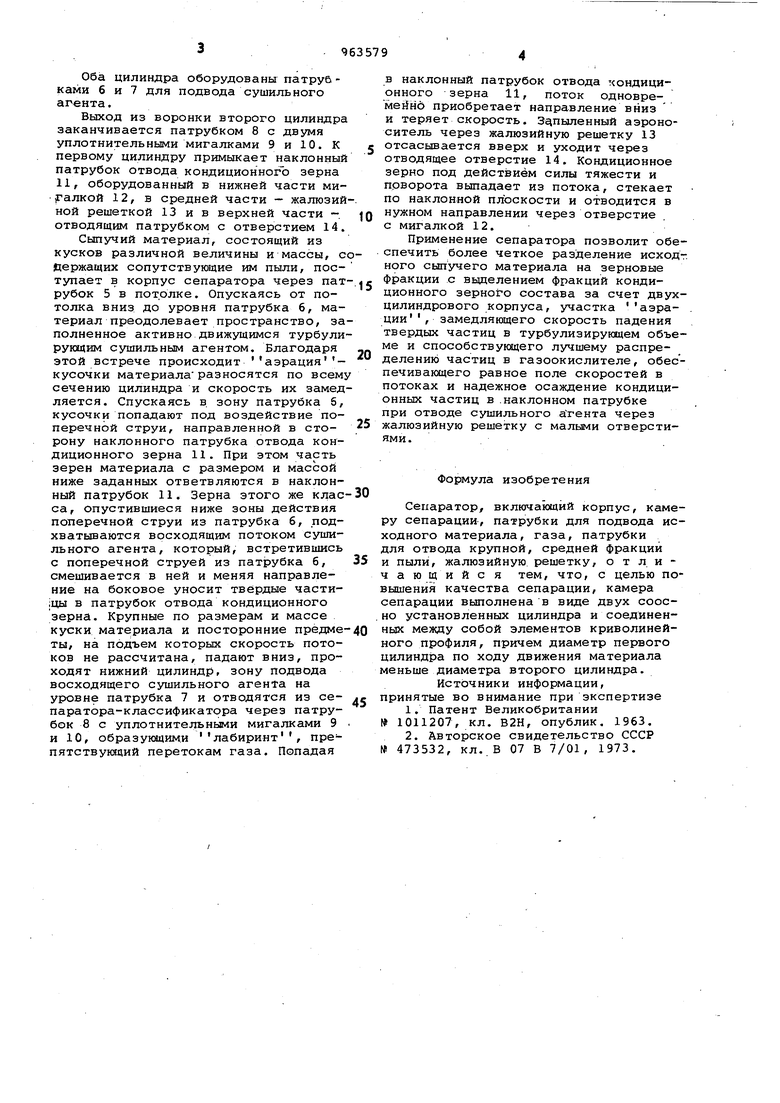

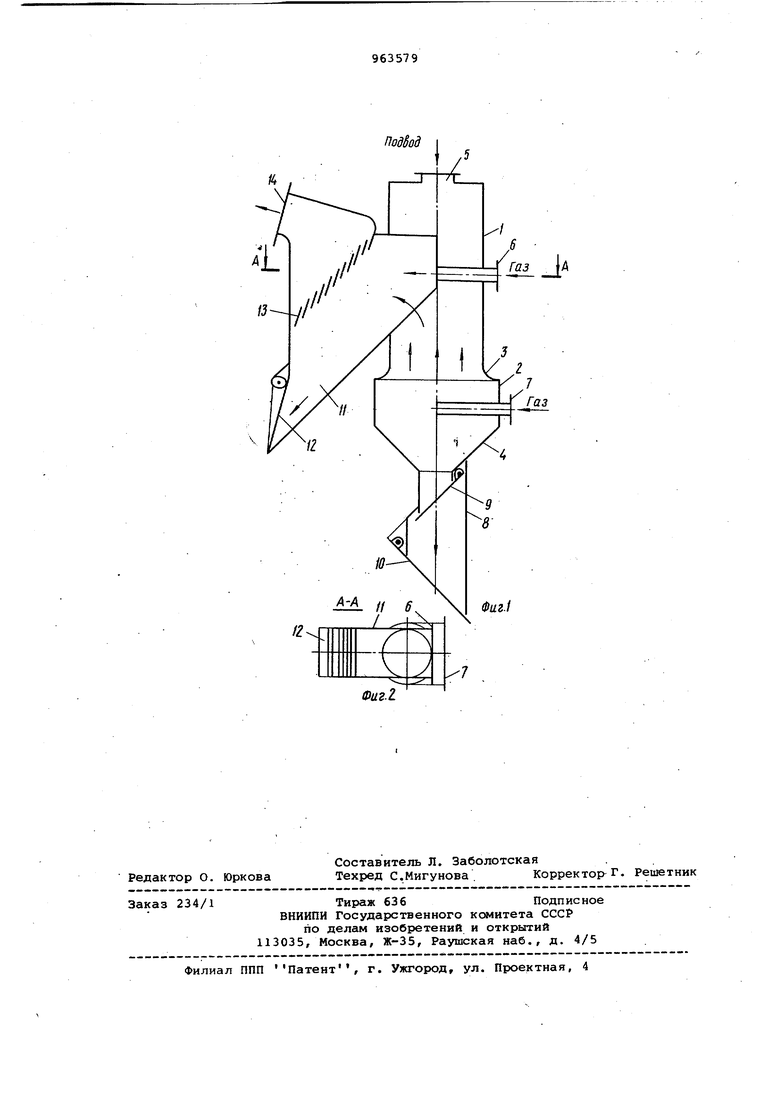

На фиг. 1 изображен предлагаемый сепаратор, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Корпус сепаратора содержим цилиндр 1 и цилиндр 2 с общей вертикальной осью, соединенный между собой элементом криволинейного профиля 3.Цилиндры имеют разные диамет1мл: цилиндр 1 по ходу движения материала имеет меньший диаметр, а цилиндр 2 - больший дигметр.

Цилиндр 2 по ходу движения материала с торцовой стороны заканчивается воронкой 4, а цилиндр 1 - крышкой (потолочной) с патрубком 5 для ввода гранулированного (сыпучего) материала..

Оба цилиндра оборудованы патрубками 6 и 7 для подвода сушильного агента.

Выход из воронки второго цилиндра заканчивается патрубком 8 с двумя уплотнительными мигалками 9 и 10. К первому цилиндру примыкает наклонный патрубок отвода кондиционногЪ зерна 11, оборудованный в нижней части миралкой 12, в средней части - жалгозий ной решеткой 13 и в верхней части отводящим патрубком с отверстием 14.

Сыпучий материал, состоящий из кусков различной величины и массы, сдержащих сопутствующие им пыли, поступает в корпус сепаратора через пат рубок 5 в потолке. Опускаясь от потолка вниз до уровня патрубка 6, материал преодолевает пространство, заполненное активно движущимся турбулируквдим сушильным агентом. Благодаря этой встрече происходит аэрация- кусочки материала разносятся по всему сечению цилиндра и скорость их замедляется. Спускаясь в. зону патрубка 5, кусочки попадают под воздействие поперечной струи, направленной в сторону наклонного патрубка отвода кондиционного зерна 11. При этом часть зерен материала с размером и массой ниже заданных ответвляются в наклонный патрубок 11. Зерна этого же клас са, опустившиеся ниже зоны действия поперечной струи из патрубка б, подхватываются восходящим потоком сушильного агента, который, встретившись с поперечной струей из патрубка 6, смешивается в ней и меняя направление на боковое уносит твердые части;цы в патрубок отвода кондиционного зерна. Крупные по размерам и массе куски материала и посторонние предме ты/ на подъем которых скорость потоков не рассчитана, падают вниз, проходят нижний цилиндр, зону подвода восходящего сушильного агента на уровне патрубка 7 и отводятся из сепаратора-классификатора через патрубок 8 с уплотнительными мигалками 9 и 10, образуквдим.и лабиринт, препятствующий перетокам газа. Попадая

в наклонный патрубок отвода кондиционного зерна 11, поток одновремейнб приобретает направление вниз и теряет скорость. Запыленный аэроноситель через жалюзийную решетку 13 отсасывается вверх и уходит через отводящее отверстие 14. Кондиционное зерно под действием силы тяжести и поворота выпадает из потока, стекает по наклонной плоскости и отводится в нужном направлении через отверстие с мигалкой 12.

Применение сепаратора позволит обеспечить более четкое разделение исходного сыпучего материала на зерновые фракции с выделением фракций кондиционного зерного состава за счет двухцилиндрового корпуса, участка аэрации , замедляющего скорость падения твердых частиц в турбулизирующем объеме и способствующего лучшему распределению частиц в газоокислителе, обеспечивающего равное поле скоростей в потоках и надежное осаждение кондиционных частиц в .наклонном патрубке при отводе сушильного агента через жалюзийную решетку с малыми отверстиями.

Формула изобретения

Сепаратор, включающий корпус, камеру сепарации, патрубки для подвода исходного материала, газа, патрубки для отвода крупной, средней фракций и пыли, жалюзийную решетку, отличающийся тем, что, с целью повышения качества сепарации, камера сепарации выполнена в виде двух соос.но установленных цилиндра и соединенных между собой элементов криволинейного профиля, причем диаметр первого цилиндра по ходу движения материала меньше диаметра второго цилиндра.

Источники информации, принятые во внимание при экспертизе

№ 1011207, кл. В2Н, опублик. 1963.

и

/f

ПодЫ

Фяг./

Авторы

Даты

1982-10-07—Публикация

1980-12-17—Подача