Изобретение относится к области автоматизации технологических процессов производства синтетического каучука и может быть использовано в производстве каучуков типа БК, СКИ, СКД и др.

Известен способ управления процессом получения бутилкаучука путем сополимеризации в реакторах в присутствии катализатора, шихты из изобутилена, изопрена и инертного растворителя, включающий измерения вязкости по Муни полимера.

Для повышения качества каучука регулируют расходы шихты, катализатора, соотношение "катализатор-шихта".

При этом перед увеличением (уменьшением) расхода шихты соответственно увеличивают (уменьшают) подачу катализатора в течение заданного времени, а затем устанавливают требуемое соотношение "катализатор-шихта" [патент РФ 2156262, МПК C 08 F 210/12, G 05 D 27/00, Бюлл. 26, 2000г.]

Недостатком известного способа управления является недостаточно высокое качество получаемого каучука, т. к. не учитывается соотношение исходных компонентов шихты.

Наиболее близким техническим решением к предлагаемому изобретению является способ управления процессом синтеза бутилкаучука, проводимым в среде инертного растворителя в реакторе с мешалкой. Сополимеризация мономеров (изобутилена и изопрена) проводится в присутствии катализатора, при этом регулируются расходы шихты и катализатора, измеряется температура в зоне реакции, определяется расчетным путем вязкость по Муни полимера, а также определяется параметр нижнего привода мешалки, который корректируют в зависимости от вязкости по Муни полимера [патент РФ 2046126, МПК С 08 С 2/06, G 05 D 27/00, Бюлл. 29, 1993г.]

Недостатком указанного способа управления является невысокое качество каучука, т.к. не учитываются соотношение расходов исходных мономеров, особенности конструкции реакторов и их параметры.

Целью предлагаемого изобретения является повышение качества каучука и расширение области применения способа.

Поставленная цель достигается тем, что в известном способе управления процессом получения бутилкаучука путем сополимеризации в реакторе в присутствии катализатора, шихты, состоящей из изобутилена и изопрена в инертном растворителе, включающем контуры регулирования расходов шихты и катализатора, датчики температуры и вязкости по Муни полимера и параметра нижнего привода мешалки в реакторе, дополнительно используют смеситель компонентов шихты и холодильник шихты, контуры регулирования расходов изобутилена, изопрена, инертного растворителя и уровня этилена, датчики температуры шихты и параметра верхнего привода мешалки в реакторе, задают соотношение расходов "изопрен-изобутилен", "изопрен-изобутилен - инертный растворитель", температуру шихты, частную производную температуры полимера в реакторе в зависимости от расхода катализатора и корректируют соотношение расхода "изопрен-изобутилен" воздействием на расход изопрена, соотношение "изопрен - изобутилен - инертный растворитель" воздействием на расход инертного растворителя в смеситель компонентов шихты и захолаживают шихту воздействием на уровень этилена в холодильник шихты, при этом корректируют расход катализатора в зависимости от расхода захоложенной шихты или текущего значения частной производной температуры полимера в реакторе в зависимости от расхода катализатора, температуры и вязкости по Муни полимера в реакторе, причем время пробега реактора определяют по допустимому значению параметра нижнего привода мешалки реактора и концентрацию полимера рассчитывают пропорционально изменению параметров нижнего и верхнего приводов мешалки реактора.

Совокупность новых приемов управления в сочетании с известными придает предлагаемому способу свойства, обеспечивающие эффективное управление процессами получения каучука.

Учитывая и поддерживая более точно соотношение исходных потоков мономеров и катализатора и захолаживая предварительно шихту, добиваемся улучшения регулирования температурного режима сополимеризации и соответственно однородности получаемого каучука.

Контролируя параметры приводов мешалки с учетом конструктивных особенностей реактора, добиваемся более интенсивного перемешивания реакционной смеси и полимеризата, что в итоге повышает качество каучука, увеличивает время пробега реактора, повышает производительность установки полимеризации и расширяет область применения способа.

Это говорит о соответствии предложенного технического решения критерию изобретения.

Исследования технологических процессов получения бутилкаучука в инертном растворителе показали, что необходимо поддерживать точно соотношение исходных мономеров (изобутилена и изопрена), а также для эффективного проведения реакции сополимеризации охлаждать шихту до температуры начала реакции.

Кроме того, дозирование катализатора на мономеры с учетом их концентраций позволяет более точно регулировать температурный режим и качество каучука.

Учитывая конструктивные особенности реактора (наличие охлаждающего стакана, скребка) и замеряя параметры (мощность, ток) приводов мешалки реактора, можно судить о степени его забивки полимером и соответственно контролировать время пробега реактора и его производительность.

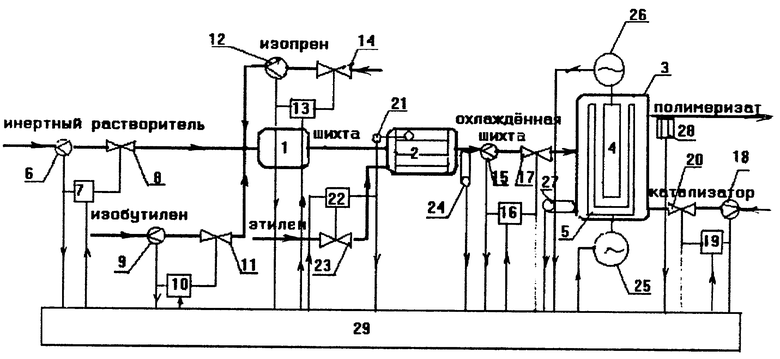

Сущность предлагаемого изобретения поясняется чертежом, на котором изображена принципиальная схема системы управления технологическими процессами в производстве бутилкаучука.

Схема включает процессы приготовления шихты и сополимеризации мономеров и состоит из аппаратов 1-3, соединенных трубопроводами.

Исходные мономеры (изобутилен и изопрен) и инертный растворитель (изопентан) поступают в смеситель компонентов шихты 1, откуда полученная шихта направляется в холодильник шихты 2, затем захоложенная шихта поступает в реактор 3 (условно показан один из 8 параллельно работающих реакторов). В реакторе 3 размещены охлаждающий стакан 4 и скребок 5 с электроприводами, для охлаждения реактора используется этилен.

В систему управления аппаратами 1-3 входят

- контур регулирования расхода инертного растворителя 6-8, состоящий из датчика 6, регулятора 7, клапана 8 (в дальнейшем под контуром подразумевается "датчик-регулятор-клапан");

- контур регулирования расхода изобутилена 9-11;

- контур регулирования расхода изопрена 12-14;

- контур регулирования расхода заложенной шихты 15-17;

- контур регулирования расхода катализатора 18-20;

- контур регулирования уровня этилена 21-23 в холодильнике шихты 2;

Кроме того, в систему управления входят

- датчик температуры шихты 24;

- датчик параметра (мощности) нижнего привода мешалки в реакторе (скребка 5), 25;

- датчик параметра (мощности) верхнего привода мешалки в реакторе (стакан 4) 26;

- датчик температуры полимера 27;

- датчик вязкости по Муни полимера 28;

Для взаимосвязанного управления технологическими процессами используется управляющее устройство (контроллеры) 29.

Управление технологическими процессами осуществляют следующим образом:

- вводят в управляющее устройство 29 информацию с датчиков 6, 9, 12, 15, 18, 21, 24, 25, 26, 28 с частотой опроса датчиков (дискретностью), равной 1с.;

- задают соотношение расходов "изопрен-изобутилен";

- задают соотношение "изопрен-изобутилен: инертный растворитель" (состав шихты);

- задают расход и температуру шихты в реакторе 3;

- задают начальное соотношение "катализатор-шихта" (концентрацию катализатора в шихте);

- задают частную производную температуры полимера в реакторе 3 в зависимости от расхода катализатора;

- определяют по информации датчика 9 (контур регулирования 9-11) текущий расход изобутилена (Gиб) и для заданного соотношения расходов "изопрен-изобутилен" (C1) корректируют расход изопрена (Gиз) воздействием на регулятор 13 и клапан 14 (контур регулирования 12-14);

- определяют по информации датчика 6 (контур регулирования 6-8) текущий расход инертного растворителя и для заданного соотношения "изопрен-изобутилен - инертный растворитель"(C2) корректируют расход инертного растворителя (Gp) воздействием на регулятор 7 и клапан 8;

- перемешивают шихту заданного состава (Сш) в смесителе 1 и направляют в холодильник шихты 2, где ее захолаживают до заданного значения (Тш) с использованием датчика температуры шихты 24 и контура регулирования уровня этилена 21-23;

- подают захоложенную шихту в реактор 3 с использованием контура регулирования расхода захоложенной шихты 15-17 и для заданного начального соотношения "катализатор-шихта" (С3) корректируют расход катализатора с использованием контура регулирования 18-20.

В реакторе 3 происходит сополимеризация изобутилена и изопрена, выделяющееся тепло отводится подачей в охлаждающий стакан 4 этилена (контур регулирования этилена условно не показан).

При нарастании полимера на стенки реактора 3 для чистки используется скребок 5 с приводом, мощность которого определяется датчиком 25, при этом, если текущая мощность N1 превышает допустимую Nдоп, то реактор 3 останавливают для чистки, таким образом контролируя время пробега реактора 3;

- определяют по информации датчика 27 температуру полимера (T1) в реакторе 3 и скорость (частную производную - ΔT/ΔG) в зависимости от подачи катализатора (по информации датчика 18) и корректируют расход катализатора воздействием на регулятор 19 и клапан 20;

- определяют по информации датчика 28 вязкость по Муни полимера (М) и при отклонении ее от заданного значения корректируют расход катализатора воздействием на регулятор 19 и клапан 20;

- определяют по информации датчика 26 мощность (N2) верхнего привода мешалки и контролируют производительность Gп (количество образовавшегося полимера в реакторе 3) по формуле

П=K1*(N2-N1) (1),

где N1, N2 - соответственно мощность нижнего и верхнего приводов мешалки; K1 - константа.

Таким образом, захолаживая шихту до температуры реакции и поддерживая в динамике заданное соотношение компонентов шихты и концентрации катализатора в шихте добиваются повышения точности регулирования температурного режима и повышения качества каучука. Измерение мощности нижнего и верхнего приводов мешалки реактора позволяет контролировать время пробега реактора и производительность установки полимеризации.

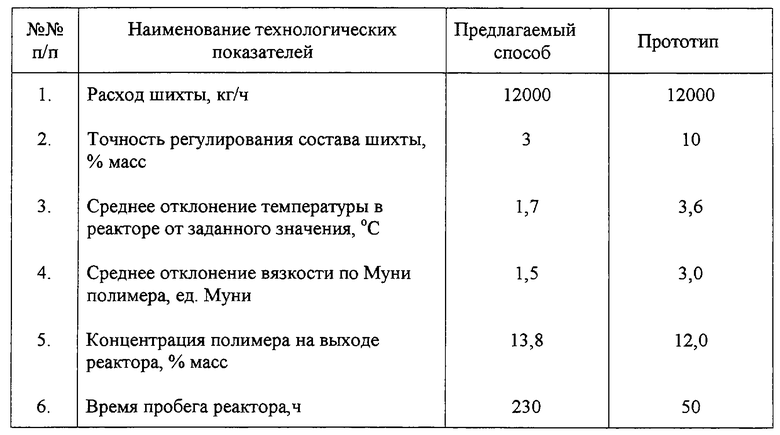

Экспериментальная проверка способа управления, проведенная во II кв. 2002г. в цехе полимеризации производства бутилового каучука в ООО "Тольяттикаучук" (г. Тольятти), показала его эффективность.

Ниже приведены пример реализации предложенного способа управления и таблица показателей.

Пример

Заданные значения параметров:

- соотношение расходов "изопрен-изобутилен", C1=0,025 отн.ед.;

- соотношение "изопрен-изобутилен - изопентан", C2=0,17 отн.ед.;

- температура шихты, Тш = -70oС;

- расход шихты на реактор 3, Gш= 12050 кг/ч;

- концентрация катализатора в шихте (соотношение "катализатор-шихта"), Сз = 0,03 отн.ед.;

- скорость изменения температуры полимера в реакторе 3, ΔT/ΔGк = 1/8, oС/кг;

- температура в реакторе 3, T1 = -90oС;

- допустимый диапазон изменения вязкости по Муни полимера, М = 45-50 ед. ;

- допустимая мощность (параметр) нижнего привода мешалки реактора 3, Nдоп=30 кВт.

1. Определяем по информации датчика 9 текущий расход изобутилена Gиб = 2000 кг/ч; для заданного соотношения C1=0,025 отн. ед. устанавливаем регулятором 13 и клапаном 14 расход изопрена Gиз=50 кг/ч.

2. Для заданного соотношения "изопрен-изобутилен - изопентан" С2= (Gиб+Gиз)/Gр=0,17 устанавливаем регулятором 7 и клапаном 8 расход изопентана Gp=(2000+50)/0,17 = 10000 кг/ч. Полученную шихту Gш=Gиб+Gиз+Gр=2000+50+10000 = 12050 кг/ч направляем в холодильник 2, где ее захолаживаем до заданного значения Тш= -70oС с использованием датчика температуры шихты 24 и контура регулирования хладагента (уровня этилена - ΔН, определяемого в %) 21-23, например, по П-закону регулирования

ΔН=К2(Тш-Тн)=0,9(-70-(+20))=45%,

где К2 = 0,9%/oС - константа; Тн- температура поступающей шихты, равная +20oС.

3. Определяем для заданной концентрации катализатора в шихте С3=0,03 отн. ед. его количество Gк=Сз>195>Gш=0,03•12050 = 361 кг/ч (3), которое устанавливаем контуром регулирования 18-20.

Направляем шихту и катализатор в реактор 3, где происходит сополимеризация изобутилена и изопрена в изопентане с выделением тепла.

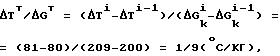

4. Определяем по информации датчика 27 температуру в зоне реакции и датчика расхода катализатора 18 (с дискретностью 1с), скорость изменения температуры

где 81, 80 и 200 и 209 - соответственно температуры и расходы катализатора( измеренные датчиками 27 и 18 в i-ый и i-1 моменты времени), т.к. она не превышает заданную скорость изменения температуры, т.е. ΔTт/ΔGт<ΔT/ΔG = 1/9<1/8, то коррекцию на расход катализатора не производим.

5. Определяем температуру в зоне реакции Тр = -88oС, она отличается от заданной, поэтому корректируем расход катализатора в реактор 3, например, по П-закону регулирования

ΔGk = K3(T1-Tp) = 8(90-88) = 16 кг/ч (2),

где К=8, кг/oС - константа.

Расход катализатора отрабатываем регулятором 19 и клапаном 20.

6. Определяем по информации датчика 28 вязкость по Муни полимера на входе реактора 3, Мт = 47, т.к. значение вязкости не выходит за допустимый диапазон изменения М= 45-50, то коррекцию на расход катализатора не производим.

7. Определяем по информации датчика 25 текущую мощность нижнего привода мешалки NH t= 22,4 кВт, она не превышает допустимую Nдоп = 30 кВт. Поэтому остановку реактора 3 не производим. Кроме того, с учетом измеренной мощности датчиком 26 верхнего привода мешалки Nт в=44,7 кВт рассчитываем текущую производительность реактора 3 по формуле

П=K1(N2 в-N3 н)=0,6(44,7-22,3)=13,5%(1),

где K1=0,6 мас.%/кВт - константа;

N2 и - текущая мощность верхнего привода мешалки 3, кВт;

N3 н - текущая мощность нижнего привода мешалки 3, кВт.

Из таблицы испытаний способа видно преимущество предлагаемого способа управления по качеству и производительности по сравнению с прототипом.

Внедрение способа намечено на III кв. 2002г. в ООО "Тольяттикаучук". Ожидаемый экономический эффект 1,9 млн. руб/год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ БУТИЛКАУЧУКА | 2002 |

|

RU2223284C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛИМЕРИЗАЦИИ ПРИ ПРОИЗВОДСТВЕ БУТИЛКАУЧУКА | 2011 |

|

RU2509089C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ БУТИЛКАУЧУКА | 2005 |

|

RU2310666C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2156262C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2564442C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2006 |

|

RU2295542C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2259376C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2270839C1 |

| Способ управления процессом сополимеризации этилена с альфа-олефинами и несопряженными диенами | 1982 |

|

SU1062215A1 |

Изобретение относится к области автоматизации технологических процессов синтетического каучука и может быть использовано в производстве каучуков типа БК, СКИ, СКД и др. Для повышения точности регулирования режимных параметров процессов подготовки шихты и сополимеризации мономеров регулируют соотношение потоков мономеров, растворителя и катализатора, а также захолаживают предварительно шихту до температуры реакции сополимеризации, что улучшает регулирование температурного режима и соответственно однородность и качество каучука. Кроме того, контролируя параметры приводов мешалок с учетом конструктивных особенностей реакторов, увеличиваем время их пробега и повышаем производительность установки по получению каучука. Способ включает комплекс взаимосвязанных воздействий. В число воздействий входят соотношение расходов "изобутилен-изопрен", "изопрен-изобутилен - инертный растворитель", частная производная температуры полимера в реакторе в зависимости от расхода катализатора и другие. 1 табл., 1 ил.

Способ управления процессом получения бутилкаучука путем сополимеризации в реакторе в присутствии катализатора, шихты, состоящей из изобутилена и изопрена в инертном растворителе, включающий контуры регулирования расходов шихты и катализатора, датчики температуры и вязкости по Муни полимера и параметра нижнего привода мешалки в реакторе, отличающийся тем, что дополнительно используют смеситель компонентов шихты и холодильник шихты, контуры регулирования расходов изобутилена, изопрена, инертного растворителя и уровня этилена, датчики температуры шихты и параметра верхнего привода мешалки в реакторе; задают соотношение расходов "изопрен-изобутилен", "изопрен-изобутилен - инертный растворитель", температуру шихты, частную производную температуры полимера в реакторе в зависимости от расхода катализатора и корректируют соотношение расходов "изопрен-изобутилен" воздействием на расход изопрена, соотношение "изопрен-изобутилен - инертный растворитель" воздействием на расход инертного растворителя в смеситель компонентов шихты и захолаживают шихту воздействием на уровень этилена в холодильнике шихты, при этом корректируют расход катализатора в зависимости от расхода захоложенной шихты или значения частной производной температуры полимера в реакторе в зависимости от расхода катализатора, температуры и вязкости по Муни полимера в реакторе, причем время пробега реактора определяют по допустимому значению параметра нижнего привода мешалки реактора, а концентрацию полимера рассчитывают пропорционально изменению параметров нижнего и верхнего привода мешалки реактора.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА БУТИЛКАУЧУКА | 1987 |

|

RU2046126C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2156262C1 |

Авторы

Даты

2003-08-10—Публикация

2002-02-18—Подача