Изобретение относится к области автоматизации технологических процессов производства синтетического каучука и может быть использовано в производстве бутилкаучука.

Известен способ управления производством бутилкаучука, полученного сополимеризацией изопрена и изобутилена в инертном растворителе в присутствии катализатора, проводимый в установке, включающей смеситель, холодильник, реактор, дегазатор, которые соединены между собой трубопроводами с использованием контуров регулирования, состоящих из датчиков-контроллеров-клапанов расхода изопрена, изобутилена, инертного растворителя, шихты, катализатора, уровня и расхода хладагента в холодильник и в реактор и пара в дегазатор, датчиков температуры и концентрации шихты, температуры в реакторе и дегазаторе, подключенных к контроллерам с коррекцией расходов изопрена, изобутилена, инертного растворителя, хладагента и пара [патент РФ 2310666, МПК С08F 210/12, С08С 19/14, С08F 8/22, бюл. 32, 2007 г.].

Недостатком известного способа управления является отсутствие подсистемы автоматического пуска полимеризатора, что влечет за собой потери в производительности оборудования из-за несвоевременной смены одного реактора другим.

Известен способ управления процессом синтеза бутилкаучука, проводимый в среде инертного растворителя в реакторе с мешалкой. Сополимеризация мономеров (изопрена и изобутилена) проводится в присутствии катализатора, при этом регулируются расходы шихты и катализатора, измеряется температура в зоне реакции, определяется расчетным путем вязкость по Муни, а также определяется параметр нижнего привода мешалки [патент РФ 2046126, МПК С08С 2/06, G05D 27/00, бюл. 29, 1993 г.].

Недостатком указанного способа является то, что не предусмотрен режим автоматического пуска полимеризатора, что увеличивает время запуска и снижает тем самым производительность оборудования.

Известен способ управления производством бутилкаучука при сополимеризации изопрена и изобутилена в инертном растворителе в смесителе шихты, холодильнике, реакторах и дегазаторе с использованием контуров регулирования, состоящих из датчиков-контроллеров-клапанов расхода шихты, катализатора, изопрена, изобутилена, инертного растворителя, пара, датчиков температуры и концентрации шихты, температуры в реакторах и дегазаторах, уровня и расхода этилена, подключенных к контроллерам. При управлении процессами задают концентрацию и температуры в реакторах и дегазаторах и корректируют расходы этилена, изопрена, пара воздействием на соответствующие клапаны [патент РФ 2223284, C08F 210/12, G05D 27/00, 2004 г.].

Недостатком известного способа является то, что не учитываются все возмущающие воздействия, затрудняющие процесс пуска полимеризатора, что снижает безопасность производства.

Наиболее близким техническим решением к предлагаемому изобретению является способ управления процессом получения бутилкаучука в реакторе в присутствии катализатора, шихты, состоящей из изобутилена и изопрена в инертном растворителе, включающем контуры регулирования расходов шихты и катализатора, датчики температуры и вязкости по Муни полимера и параметра нижнего привода мешалки в реакторе с дополнительным использованием смесителя компонентов шихты, контуров регулирования расходов изобутилена, изопрена, инертного растворителя и уровня этилена, датчиков температуры шихты и параметра верхнего привода мешалки в реакторе [патент РФ 2209817 С1, C08F 210/12, G05D 27/00, 2002 г.].

Недостатком известного способа управления является низкая производительность оборудования и невысокий уровень безопасности персонала из-за ручного пуска оборудования.

Целью предлагаемого изобретения является повышение производительности отделения полимеризации, снижение затрат на материальные и энергетические ресурсы, а также повышение уровня безопасности.

Данный технический результат достигается тем, что в способе управления процессом получения бутилкаучука путем сополимеризации в реакторе изопрена и изобутилена в инертном растворителе в присутствии катализатора, включающем контуры регулирования расходов шихты, катализатора, стоппера, жидкого и газообразного этилена, согласно изобретению дополнительно к системе управления в рабочем режиме используют подсистему автоматического пуска реактора, осуществляющую данную операцию в два этапа, первый из которых - вывод объекта управления на рабочую температуру, осуществляемый либо только использованием канала управления по расходу катализатора, либо с дополнительным использованием канала управления по давлению этилена, при этом управляющим устройством является нечеткий регулятор, и второй - выход в рабочую точку пространства технологических параметров, что реализуют подключением контура вывода давления этилена на номинальное значение.

В предложенном способе за счет проведения процесса пуска в автоматическом режиме время запуска реактора соответствует значению, предусмотренному регламентом, так как исключает ошибки оператора. Таким образом, повышается производительность оборудования и увеличивается безопасность производства за счет сокращения влияния человеческого фактора.

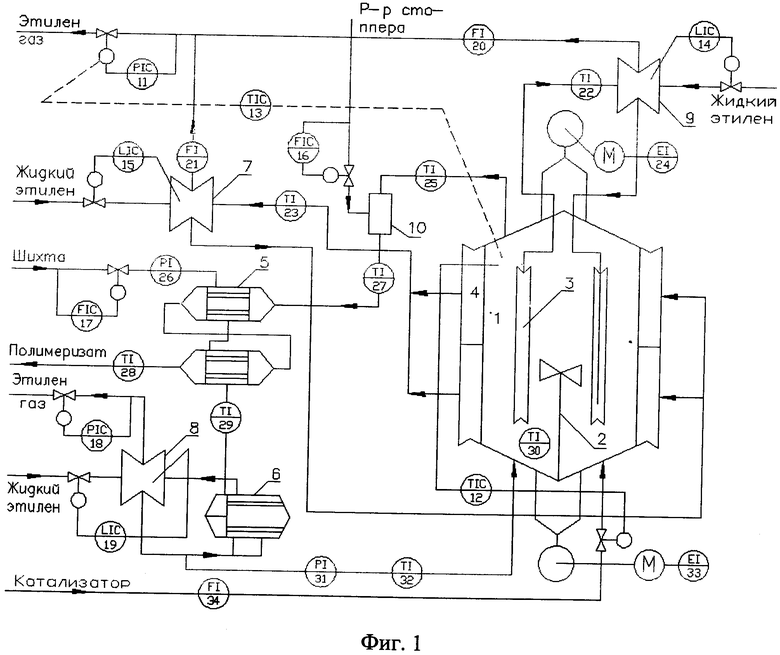

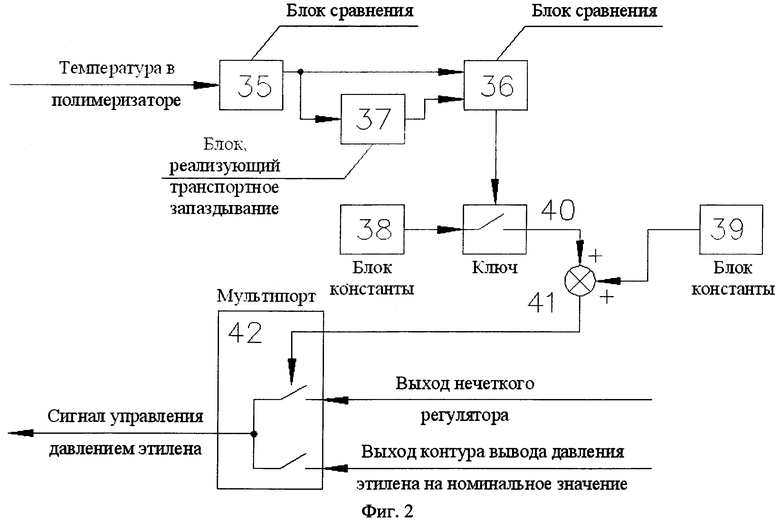

Сущность предлагаемого изобретения поясняется чертежом, на котором изображена функциональная схема системы управления, реализующей данный способ (фиг.1.). Устройство, определяющее завершение первого этапа процесса пуска и подключающее контур вывода давления этилена на номинальное значение, поясняется фиг.2.

На функциональной схеме представлены следующие аппараты: полимеризатор 1, снабженный мешалкой 2 с нижним приводом, теплосъемником типа перевернутого стакана с двойными стенками 3 и охлаждающим кожухом (рубашкой) 4, серия теплообменников 5, холодильник 6, три отделителя-сепаратора 7-9 и смеситель 10. Все технологические объекты соединены между собой трубопроводами.

Шихта, поступающая в реактор, предварительно захолаживается. Это осуществляется проведением шихты через ряд теплообменников 5, в которых охлаждающим агентом является полимеризат, идущий от реактора, а также охлаждением ее в холодильнике 6, в котором охлаждающим агентом является жидкий этилен.

Шихта и катализатор поступают в полимеризатор 1. Реакция сополимеризации идет с выделением большого количества тепла, вследствие чего ее проводят при низких температурах. Охлаждение полимеризатора осуществляется путем подведения жидкого этилена в рубашку 4 и в стакан 3 полимеризатора. Отработанный этилен поступает в отделители-сепараторы 7-9 для разделения его на жидкую и газообразную фракции.

Для прекращения реакции в вышедший из реактора полимеризат добавляют раствор стоппера. Данная процедура осуществляется в смесителе 10.

В систему управления полимеризатором входят:

- контур регулирования давления газообразного этилена (стакан и рубашка полимеризатора) 11;

- контур регулирования температуры в полимеризаторе 12 и/или 13;

- контур регулирования уровня жидкого этилена в отделителе (стакан) 14;

- контур регулирования уровня жидкого этилена в отделителе (рубашка) 15;

- контур регулирования расхода стоппера 16;

- контур регулирования расхода шихты 17;

- контур регулирования давления газообразного этилена (холодильник)18;

- контур регулирования уровня жидкого этилена в отделителе (холодильник)19.

Кроме того, в систему управления входят контуры контроля:

- расхода газообразного этилена (20, 21);

- температуры газообразного этилена (22, 23);

- мощности привода скребкового механизма (24);

- температуры полимеризата на выходе из реактора (25);

- давления шихты (26);

- температуры полимеризата после смесителя (27);

- температуры полимеризата после теплообменников (28);

- температуры шихты после теплообменников (29);

- температуры низа полимеризатора (30);

- давления шихты после холодильника (31);

- температуры шихты после холодильника (32);

- мощности привода мешалки (33);

- расхода катализатора (34).

Управление технологическим процессом в рабочем режиме согласно предлагаемому способу осуществляется следующим образом:

- задают расход шихты, используя контур 17;

- контролируют давление шихты (26);

- шихту проводят через ряд теплообменников 5 и контролируют ее температуру (29);

- охлажденную шихту захолаживают в холодильнике 6 и контролируют ее давление (31) и температуру (32) на выходе;

- холодильник шихты охлаждают жидким этиленом, расход которого регулируют по уровню в отделителе-сепараторе 8 с помощью контура 19;

- регулируют давление газообразного этилена после отделителя-сепаратора 8 с помощью контура 18;

- регулируют температуру в полимеризаторе расходом катализатора, используя контур 12;

- контролируют температуру вышедшего из реактора полимеризата (25);

- для прекращения реакции полимеризат смешивают с раствором стоппера, используя контур регулирования его расхода 16;

- контролируют температуру вышедшего из смесителя полимеризата (27);

- контролируют температуру полимеризата после теплообменников (28);

- расход жидкого этилена в рубашку и стакан полимеризатора регулируют по уровню в отделителях-сепараторах 7, 9 с помощью контуров 15 и 14 соответственно;

- регулируют давление газообразного этилена после отделителей-сепараторов 7, 9, используя контур 11.

Управление процессом полимеризации на этапе пуска согласно предлагаемому способу осуществляют следующим образом:

- в заранее захоложенный до температуры -95°С реактор 1 подают шихту, расход которой контролируется в соответствии с регламентом технологического процесса (контур 17);

- пуск реактора проводят в два этапа:

1. Выход на рабочую температуру -60°С.

В свою очередь, данный процесс имеет два варианта:

а) при небольшом рассогласовании и невысокой скорости его роста в качестве управляющего воздействия используют только расход катализатора (контур регулирования 12);

б) при большом рассогласовании или высокой скорости его роста дополнительно используют канал управления по давлению этилена (контур регулирования 13).

В качестве устройства, определяющего первый или второй вариант управления и выдающего необходимые управляющие воздействия, выступает нечеткий регулятор.

2. Вывод на рабочую точку пространства технологических параметров.

При использовании в процессе пуска канала управления по давлению этилена выход на рабочую температуру может произойти в любой точке, соответствующей температуре -60°С и расходу шихты 13000 кг/час при разных значениях давления этилена и расхода катализатора. Однако выход на температуру -60°С является необходимым, но не достаточным условием проведения процесса пуска в соответствии с регламентом. Для получения каучука высокого качества необходимо соблюдать заданное молекулярно-массовое распределение (ММР), что соответствует определенному соотношению расходов шихты и катализатора. Для этого необходимо перейти к номинальному давлению этилена, что повлечет за собой выход на номинальное значение расхода катализатора при заданном расходе шихты и требуемой температуре реакции.

Не описанные в процессе пуска контуры регулирования и контроля функционируют так же, как и в рабочем режиме.

Устройство, реализующее переключение между первым и вторым этапами пуска, состоит из двух блоков сравнения 35, 36, блока, реализующего транспортное запаздывание, 37, двух блоков констант 38, 39, ключа 40, сумматора 41 и мультипорта 42.

Работа устройства осуществляется следующим образом. На блок сравнения 35 поступает сигнал о текущей температуре реакции. Если данное значение попадает в диапазон от -60,5 до -59,5°С, то на выходе формируется «1», в ином случае - «0». Полученный сигнал поступает на элемент сравнения 36 и на блок, реализующий транспортное запаздывание, 37, после которого сдвинутый по времени сигнал также поступает на блок 36. Если оба значения в элементе 36 равны «1», то на его выходе формируется «1», а в ином случае «0». Сигнал с блока сравнения 36 поступает на замыкающий вход ключа 40 (если выход блока 36 равнялся «1», ключ 40 замыкается). Блоки 38 и 39 формируют постоянный сигнал, равный «1». При замкнутом ключе 40 на сумматор 41 поступают две константы «1» и выход сумматора равен «2» (иначе «1»). Мультипорт 42 подключает один из двух входных сигналов, первый из которых поступает с нечеткого регулятора и подключается при управляющем сигнале, равном «1», а второй является выходом контура вывода давления этилена на номинальное значение и подключается при управляющем сигнале, равном «2». Выход мильтипорта является сигналом управления давлением этилена.

После окончания процесса пуска управление передается классической системе регулирования.

С экономической точки зрения использование подсистемы автоматического пуска позволит проводить данную операцию за время, описанное в регламенте ТП, что повысит производительность отделения полимеризации благодаря своевременной смене одного реактора другим, и уменьшит затраты на материальные и энергетические ресурсы за счет исключения неудачных пусков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ БУТИЛКАУЧУКА | 2002 |

|

RU2223284C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2564442C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ БУТИЛКАУЧУКА | 2005 |

|

RU2310666C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2209817C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1993 |

|

RU2049795C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2101297C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2091402C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2006 |

|

RU2295542C1 |

| Способ получения бутилкаучука | 2017 |

|

RU2659075C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2565759C1 |

Изобретение относится к способу управления процессом получения бутилкаучука. Способ осуществляют путем сополимеризации в реакторе изопрена и изобутилена в инертном растворителе в присутствии катализатора. Способ включает контуры регулирования расходов шихты, катализатора, стоппера, жидкого и газообразного этилена. Дополнительно к системе управления в рабочем режиме используют подсистему автоматического пуска реактора. Данную операцию осуществляют в два этапа, первый из которых - вывод объекта управления на рабочую температуру, который осуществляют либо только использованием канала управления по расходу катализатора, либо с дополнительным использованием канала управления по давлению этилена, при этом управляющим устройством является нечеткий регулятор, и второй - выход в рабочую точку пространства технологических параметров, что реализуют подключением контура вывода давления этилена на номинальное значение. Технический результат - повышение производительности отделения полимеризации, уменьшение затрат на материальные и энергетические ресурсы и повышение уровня безопасности производства. 2 ил.

Способ управления процессом получения бутилкаучука путем сополимеризации в реакторе изопрена и изобутилена в инертном растворителе в присутствии катализатора, включающий контуры регулирования расходов шихты, катализатора, стоппера, жидкого и газообразного этилена, отличающийся тем, что дополнительно к системе управления в рабочем режиме используют подсистему автоматического пуска реактора, осуществляющую данную операцию в два этапа, первый из которых - вывод объекта управления на рабочую температуру, который осуществляют либо только использованием канала управления по расходу катализатора, либо с дополнительным использованием канала управления по давлению этилена, при этом управляющим устройством является нечеткий регулятор, и второй - выход в рабочую точку пространства технологических параметров, что реализуют подключением контура вывода давления этилена на номинальное значение.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2209817C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ БУТИЛКАУЧУКА | 2002 |

|

RU2223284C1 |

| WO 2012045597 A1, 12.04.2012 | |||

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ БУТИЛКАУЧУКА | 2005 |

|

RU2310666C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2156262C1 |

| Устройство для вычисления кубического корня | 1973 |

|

SU516037A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА БУТИЛКАУЧУКА | 1987 |

|

RU2046126C1 |

Авторы

Даты

2014-03-10—Публикация

2011-11-14—Подача