Изобретение относится к области автоматизации технологических процессов производства синтетического каучука и может быть использовано в производстве бутилкаучука при различном технологическом оформлении процессов, а также в производстве каучуков типа СКД, СКИ и др.

Известен способ управления процессом синтеза бутилкаучука, проводимый в среде инертного растворителя в реакторе с мешалкой. Сополимеризация мономеров (изобутилена и изопрена) проводится в присутствии катализатора, при этом регулируются расходы шихты и катализатора, измеряется температура в зоне реакции, определяется расчетным путем вязкость по Муни полимера, а также параметры мешалки, которые корректируют в зависимости от вязкости полимера. Для управления используется компьютер (контроллер), который с датчиками и клапанами образует контуры регулирования (патент РФ 2046126, МПК С08С 2/06, G05D 27/00, 1993 г.).

Недостатком указанного способа управления является ограниченная область применения, т.к. не учитываются особенности процессов сополимеризации мономеров, а также управление процессами приготовления и охлаждения шихты, дезактивации катализатора и дегазации полимера. Отсутствует автоматический пуск реакторов и резервирование системы управления, что ухудшает качество каучука и снижает производительность оборудования.

Задачей предлагаемого изобретения является расширение области применения способа, повышение качества каучука и производительности оборудования.

Поставленная задача решается тем, что известный способ управления производством бутилкаучука при сополимеризации изопрена и изобутилена в инертном растворителе в присутствии катализатора, проводимый в параллельно работающих реакторах с использованием контуров регулирования, состоящих из датчиков-контроллеров-клапанов расходов шихты, катализатора и датчиков температуры и концентрации в реакторах, подключенных к контроллерам, дополнительно содержит смеситель шихты с контурами регулирования изопрена, изобутилена, инертного растворителя и датчиком концентрации шихты; холодильник с контуром регулирования уровня этилена и датчиком температуры шихты; параллельно работающие смесители дезактиватора и сополимера с контурами регулирования расходов дезактиватора; последовательно соединенные дегазаторы с контурами регулирования расходов пара в дегазаторы и датчиками температуры, подключенными к контроллерам, а также контуры регулирования расходов этилена в стакан и рубашку реакторов и резервные контроллеры; при этом задают концентрацию и температуру шихты, температуру и скорость охлаждения реакторов, температуру реакции сополимеризации изопрена и изобутилена, дозировку дезактиватора, температуру в дегазаторах и для заданной концентрации шихты и по информации датчика концентрации шихты корректируют подачу изопрена, изобутилена и инертного растворителя в смеситель шихты воздействием на клапаны контуров регулирования указанных расходов; для заданной температуры шихты и по информации датчика температуры шихты корректируют подачу этилена в холодильник воздействием на клапан контура регулирования этилена; осуществляют пуск реакторов воздействием на клапаны контуров регулирования расходов шихты до их заполнения; для заданной температуры и скорости охлаждения реакторов подают этилен в стакан и рубашку реакторов воздействием на клапаны контуров регулирования расходов этилена; для заданной температуры реакции сополимеризации изопрена и изобутилена и по информации датчиков температуры в реакторах корректируют подачу катализатора в реакторы воздействием на клапаны контуров регулирования расхода катализатора; для заданной дозировки дезактиватора корректируют подачу дезактиватора в параллельно работающие смесители дезактиватора воздействием на клапаны контуров регулирования расходов дезактиватора; для заданной температуры и по информации датчиков температуры в дегазаторах корректируют подачу пара в последовательно работающие дегазаторы воздействием на клапаны контуров регулирования расходов пара; причем сополимеризацию мономеров осуществляют в восьми параллельно работающих реакторах, дезактивацию катализатора в восьми смесителях дезактиватора и сополимера, а дегазацию сополимера - в двух системах дегазации, состоящих из двух дегазаторов, одна из которых резервная. Кроме того, степень заполнения реакторов шихтой определяют по расходу из них до 5 мас.% от максимума шкалы датчиков; заданная температура охлаждения реакторов составляет -100÷-102oС при скорости охлаждения не более 30oС/ч, а подачу катализатора в реакторы осуществляют при достижении заданной температуры охлаждения реакторов и корректируют ее для получения заданной температуры реакции сополимеризации мономеров в диапазоне -65÷-70oС, а также при выходе из работы основных контроллеров включают в работу резервные микроконтроллеры.

Исследования производства получения бутилкаучука в инертном растворителе показало, что для эффективного управления процессами необходимо осуществлять автоматический пуск реакторов сополимеризации мономеров, резервировать систему управления процессами( установкой резервных ЭВМ), учитывать скорость захолаживания реакторов для уменьшения тепловой деформации аппаратов и снижения энергозатрат. Кроме того, необходимо осуществлять взаимосвязанное управление процессами приготовления и охлаждения шихты, сополимеризации изобутилена и изопрена, дезактивации катализатора и дегазации сополимера. Все это улучшает качество каучука и повышает производительность оборудования.

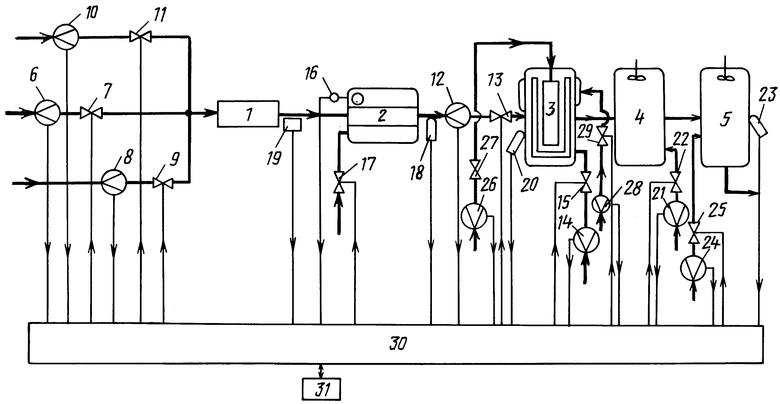

Сущность предлагаемого изобретения поясняется чертежом, на котором изображена принципиальная схема управления технологическими процессами производства бутилкаучука (показана одна технологическая цепочка получения каучука).

Схема включает процессы приготовлении шихты и сополимеризации мономеров, дезактивацию катализатора и дегазацию полимера и состоит из аппаратов 1-5, соединенных трубопроводами. Исходные мономеры (изобутилен и изопрен) и инертный растворитель (изопентан) поступают в смеситель шихты 1, откуда полученная шихта направляется в холодильник 2, где после охлаждения поступает в реактор 3, в котором размещен охлаждающий стакан и рубашка реактора (условно не пронумерованы), для охлаждения используется этилен. Далее раствор сополимера поступает в смеситель дезактиватора и сополимера 4, где происходит дезактивация катализатора, и затем в дегазатор 5 для удаления не вступивших в реакцию мономеров и растворителя. В систему управления аппаратами 1-5 входят датчики контроля параметров, подключенные к контроллерам, и контуры регулирования 6-31, состоящие из датчиков-контроллеров-клапанов. Система включает

- контур регулирования расхода инертного растворителя 6, 7, 30 (датчик 6, контроллер 30 и клапан 7, в дальнейшем при описании контуров регулирования контроллер 30 условно не упоминается);

- контур регулирования расхода изобутилена 8, 9;

- контур регулирования расхода изопрена 10, 11;

- контур регулирования расхода шихты 12, 13;

- контур регулирования расхода катализатора 14, 15;

- контур регулирования уровня хладагента (этилена) 16, 17 для охлаждения шихты в холодильнике 2;

- датчик температуры шихты 18;

- датчик концентрации шихты 19;

- датчик температуры 20 в реакторе 3;

- контур регулирования расхода дезактиватора 21, 22;

- датчик температуры 23 в дегазаторе 5;

- контур регулирования расхода пара 24, 25 в дегазатор 5;

- контуры регулирования расхода этилена 26-27 в стакан и 28-29 в рубашку реактора 3.

Для взаимосвязанного управления процессами используется контроллеры 30 (основные) и контроллеры 31 (резервные), которые включаются автоматически при выходе основных.

Способ управления производством бутилкаучука осуществлял так:

- задают соотношение расходов "изопрен-изобутилен", "изопрен-изобутилен: изопентан" (состав шихты);

- задают температуру шихты, ее расход и начальное соотношение "катализатор - шихта";

- задают температуру и скорость охлаждения реактора (по температуре в реакторе) и температуру реакции сополимеризаци; дозировку дезактиватора; температуру в дегазаторе;

- вводят в контроллер 30 информацию от датчиков 6, 8, 10, 12, 15, 16, 18, 24, 26, 28;

- определяют по информации датчика 8 (контур регулирования 8, 9) текущий расход изобутилена и для заданного соотношения расходов "изопрен-изобутилен" корректируют расход изопрена (контур регулирования 10, 11), для заданного соотношения "изопрен-изобутилен:изопентан" изменют расход изопентана (контур регулирования 6, 7), перемешивают компоненты шихты в смесителе 1, контролируют концентрацию шихты по информации датчика 19 и направляют шихту в холодильник 2, где ее предварительно охлаждают до заданного значения с использованием датчика температуры шихты 18 и контура регулирования 16, 17. Осуществляют пуск реактора 3, для этого подают шихту с использованием контура регулирования 12, 13 (степень заполнения реактора определяют по расходу шихты из реактора, датчик расхода условно не показан) и для заданной температуры и скорости охлаждения шихты подают в рубашку и стакан реактора 3 хладагент (этилен) с использованием соответственно контуров регулирования 26, 27 и 28, 29.

При достижении заданной температуры охлаждения реактора 3 подают для заданного начального соотношения расходов "катализатор-шихта" катализатор с использованием контура регулирования 14,15 и корректируют его подачу до установления заданной температуры реакции сополимеризации, которая контролируется датчиком температуры 20;

- подают в смеситель дезактиватора и сополимера 4 для заданной дозировки дезактиватора (массовое соотношение дезактиватора и полимера определяют лабораторным путем с учетом конверсии мономеров) с использованием контура регулирования 21, 22 дезактиватор;

- подают в дегазатор 5 для заданной температуры пар (по информации датчика 23) с использованием контура регулирования 24-25;

- при выходе из работы основных контроллеров 30 (которые подключены к входам датчиков и клапанов) включают в работу резервные контроллеры 31.

Таким образом, поддерживая в динамике заданные соотношения компонентов шихты, концентрацию и температуру шихты, катализатора в шихте и скорость охлаждения реакторов, повышаем точность регулирования температурного режима и снижаем тепловые деформации аппаратуры; поддерживая заданную дозировку дезактиватора и температуру дегазации полимера повышаем качество каучука. Осуществляя автоматический пуск реакторов, уменьшаем их простой и увеличиваем производительность оборудования, а резервируя систему управления повышаем надежность ее работы. Проверка способа управления проведена в 3 кв. 2002 г. в ООО "Тольяттикаучук" и показала его эффективность.

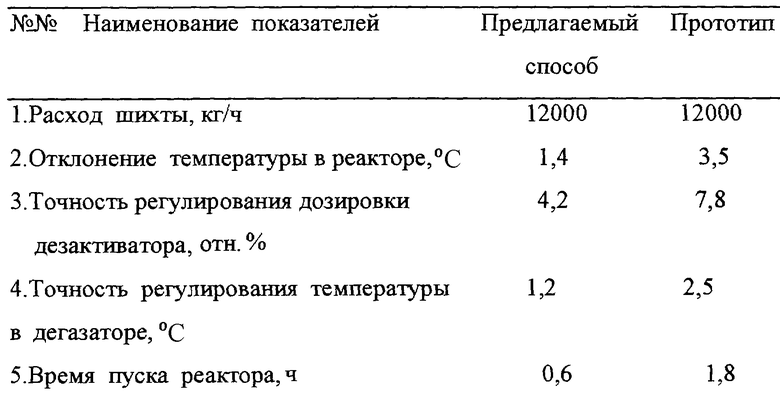

Ниже приведены пример реализации предложенного способа управления и таблица показателей его работы.

Пример.

Заданные значения параметров:

- соотношение расходов "изопрен-изобутилен" 0,025 отн.ед.;

- соотношение расходов "изопрен-изобутилен:изопентан" 0,17 отн.ед.;

- температура шихты до реактора 3 -72oC;

- концентрация шихты 0,17 мас.%;

- расход шихты на реактор 3 12000 кг/ч;

- начальная концентрация катализатора в шихте 0,03 отн.ед;

- температура охлаждения в реакторе 3 -100oС;

- скорость охлаждения реактора 3 не более 30oС/ч;

- температура реакции сополимеризации -65÷-70oС;

- дозировка дезактиватора 0,03 отн.ед;

- температура в дегазаторе 5 85-90oC.

Для управления аппаратами 1-5 используем датчики и соответствующие контуры регулирования 6-31.

1. Определяем по информации датчика 7 текущий расход изобутилена в количестве 2000 кг/ч и для заданного соотношения "изопрен-изобутилен" определяем расход изопрена как 2000•0,025=50 кг/ч, который устанавливаем клапаном 11 (контур 10, 11).

2. Для заданного соотношения "изопрен-изобутилен:изопентан" определяем расход изопентана как 2000+50/0,17=9950 кг/ч, который устанавливаем клапаном 7 (контур 6, 7). Полученную шихту в количестве 2000+50+9950=12000 кг/ч контролируем датчиком концентрации шихты 25, т.к. шихта заданного состава, 17%, то направляем ее из смесителя шихты 1 в холодильник 2, где охлаждаем ее с +20 до -72oС с использованием контура регулирования хладагента 16, 17.

3. Подаем команду на подачу в реактор 3 расхода шихты с использованием контура 12, 13, определяем степень его заполнения (до 5 мас.% по расходу из реактора) и охлаждаем шихту до -100oС (по информации датчика температуры в реакторе 20) при скорости охлаждения 25oС/ч с использованием контуров регулирования этилена 26,27 и 28,29 при подаче этилена в стакан и рубашку реактора 3 при соотношении расходов 50/50 мас.%.

4. Определяем для заданного начального соотношения "катализатор-шихта" 0,03 отн. ед. его количество как 0,03•12000=360 кг/ч и подаем его в реактор 3, устанавливаем заданную температуру реакции сополимеризации -67oС, для этого корректируют расход катализатора на 16 кг/ч с использованием контура регулирования 14, 15.

5. Для заданной дозировки дезактиватора на сополимер, равной 0,03 отн.%, и количества образовавшегося полимера 1640 кг/ч (при конверсии мономеров 80 мас. %) определяем расход дезактиватора (метанола) как 1640•0,03=49 кг/ч, который отрабатываем контуром 21, 22.

6. Определяем по информации датчика 23 температуру в дегазаторе 5, равной 87oС, т. к. она не вышла за заданный диапазон 85-90oС, то коррекцию на расход пара не производим (контур 24, 25).

Из таблицы видно преимущество предлагаемого способа управления по сравнением с прототипом.

Внедрение способа управления намечено на 4 кв. 2002 г. в производстве бутилкаучука в OOO "Тольяттикаучук", г. Тольятти.

Ожидаемый экономический эффект 2,1 млн. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ БУТИЛКАУЧУКА | 2005 |

|

RU2310666C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛИМЕРИЗАЦИИ ПРИ ПРОИЗВОДСТВЕ БУТИЛКАУЧУКА | 2011 |

|

RU2509089C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2564442C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2209817C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2101297C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2184745C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2006 |

|

RU2295542C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2071481C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2096423C1 |

Изобретение относится к области автоматизации технологических процессов производства синтетического каучука и может быть использовано в производстве бутилкаучука при различном технологическом оформлении. Для повышения качества каучука и производительности оборудования осуществляют управление процессами сополимеризации мономеров, дезактивации катализатора, дегазации сополимера. На стадии приготовления шихты поддерживают в динамике заданные соотношения компонентов шихты, концентрацию и температуру шихты. Предварительно охлаждают реакторы сополимеризации с заданной скоростью охлаждения, подачей хладагента в стакан и рубашку реакторов и осуществляют автоматический пуск реакторов для заданного диапазона температуры реакции сополимеризации. При управлении процессами используются резервные микроконтроллеры, которые включаются автоматически при выходе основных. Повышается надежность управления производства в целом. 3 з.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА БУТИЛКАУЧУКА | 1987 |

|

RU2046126C1 |

Авторы

Даты

2004-02-10—Публикация

2002-11-20—Подача